一种两端烷基封端PAG聚醚及其制备方法与流程

一种两端烷基封端pag聚醚及其制备方法

技术领域

1.本申请涉及有机合成和金属热处理领域,具体涉及一种两端烷基封端pag聚醚及其制备方法。本申请还涉及包含该两端烷基封端pag聚醚的淬火液及其制备方法。

背景技术:

2.聚烷撑二醇(pag)是一种环氧乙烷和环氧丙烷的无规共聚物。基于聚烷撑二醇聚醚的淬火液是一种水基淬火液介质,具有环保、无毒、无烟、无臭、无腐蚀、不燃烧、抗老化、使用寿命长、冷却性能好、淬火带出量小、化学性能稳定好、成本低廉等优势。相对于常用的冷却介质水和油,pag淬火液在金属热处理方面具有明显的优势。首先,pag淬火液克服了水在低温时冷却速度过快,容易使金属工件内部产生应力,出现开裂、变形的问题;其次,相对于油类淬火液,pag淬火液克服了油类淬火液在高温冷却速度慢,工件硬度低、淬火效果差的问题。基于pag 淬火液的诸多优点,再加上国内外对环保要求愈来愈严,使得pag淬火液成为目前国内外使用最普遍和效果最好的水基淬火液。

3.在金属淬火热处理过程中,淬火液的冷却速度和h值是聚合物淬火介质冷却性能的主要指标,改变聚合物结构、聚合物的浓度、介质温度以及搅拌速度等都会影响到淬火液的冷却性能。通常情况下,会根据不同金属工件特殊要求,在特定的条件下优先考虑选用淬火性能满足要求的聚合物,再对其它因素进行调整优化,以达到最佳的淬火效果。普遍的做法是通过iso9950测试方法测得介质在300℃时的冷却速度来选择聚合物的类型。再依据表1聚合物淬火介质定级法,在保证淬硬层深度的前提下,为了确保钢不开裂、淬火过程更稳定,可以在满足淬火条件的基础上适当选择更低级别的介质。聚合物淬火介质定级法如下文的表1所示:

4.表1聚合物淬火介质定级法

[0005][0006]

由于pag淬火液的淬火性能可以通过调整pag聚醚的结构以及其在淬火液中的浓度进行调整,所以pag淬火液在金属淬火液中的应用范围很广,包括各种汽车工件、航空工业的铝合金和钛合金、合金钢锻模以及大转矩柴油机曲轴感应加热淬火等。其中,40~60级淬火液基本满足工模具钢工件的热处理要求,包括塑料模具钢大模块、碳素结构钢、碳素工具钢和易切削结构钢等。

[0007]

虽然pag聚醚淬火液在金属热处理中得到了广泛的应用,但其结构中端羟基的存在使其在应用中存在一定的局限性,比如:羟基增强了pag聚醚之间的氢键作用力,提高了pag聚醚的倾点;由于羟基具有很强的吸水性,降低了淬火液体系的抗腐蚀性;另外,端羟基的存在,使得pag聚醚淬火液的抗氧化性、稳定性、淬火性能等受到一定影响。

[0008]

为此,本领域持续需要开发一种可以改善pag聚醚淬火液性能的新型pag聚醚。

技术实现要素:

[0009]

本申请之目的首先在于提供一种两端烷基封端pag聚醚,该两端烷基封端pag 聚醚是以传统的pag聚醚为基础聚醚,对其端羟基进行烷基封端得到的一类新型 pag聚醚。

[0010]

本申请之目的还在于提供一种如上所述的两端烷基封端pag聚醚的制备方法。

[0011]

为了解决上述技术问题,本申请提供下述技术方案。

[0012]

在第一方面中,本申请提供一种两端烷基封端pag聚醚的制备方法,其特征在于,所述制备方法包括以下步骤:

[0013]

s1:在惰性气氛下且存在催化剂的情况下,使多元醇起始剂与第一部分的环氧乙烷和第一部分的环氧丙烷在120~130℃的反应温度、0~0.3mpa的反应压力下进行无规共聚,得到第一两端烷基封端pag聚醚中间体;

[0014]

s2:在惰性气氛下且存在催化剂的情况下,使所述第一两端烷基封端pag聚醚中间体与第二部分的环氧乙烷和第二部分的环氧丙烷在100~110℃的反应温度、0~0.1mpa的反应压力下进行无规共聚,得到第二两端烷基封端pag聚醚中间体;

[0015]

s3:在惰性气氛下且存在催化剂和抗氧剂的情况下,使所述第二两端烷基封端 pag聚醚中间体与碳原子数为4

‑

18的卤代烷烃在50

‑

55℃的反应温度下进行烷基化反应,得到所述两端烷基封端pag聚醚。

[0016]

在第一方面的一种实施方式中,所述多元醇起始剂为甘油、二甘醇、季戊四醇或者它们中一种或多种。

[0017]

在第一方面的一种实施方式中,所述催化剂为碱性催化剂,优选地为碱金属氢化物、碱金属氢氧化物或者碱金属醇盐中的一种或多种。

[0018]

在第一方面的一种实施方式中,所述抗氧剂为无水亚硫酸钠。

[0019]

在第一方面的一种实施方式中,所述卤代烷烃中的卤素取代基为氟基团、氯基团、溴基团和碘基团中的一种或多种。

[0020]

在第一方面的一种实施方式中,所述卤代烷烃中的烷烃为直链或支链烷烃。在一种具体实施方式中,所述卤代烷烃中的烷烃结构为正丁烷基、正戊烷基、正己烷基、正庚烷基、正辛烷基、正壬烷基、正癸烷基、正十一烷基、正十二烷基、正十二烷基、正十三烷基、正十四烷基、正十五烷基、正十六烷基、正十七烷基正十八烷基中的一种或多种。

[0021]

在第一方面的一种实施方式中,所述第一部分的环氧乙烷与所述第二部分的环氧乙烷物质的量之和与所述第一部分的环氧丙烷与所述第二部分的环氧丙烷物质的量之和的比例为(3

‑

4):1。

[0022]

在第二方面中,本申请提供一种通过如第一方面所述的方法所制备的两端烷基封端pag聚醚。

[0023]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚的数均分子量是 15000~30000,官能度是2~4,所述官能度为所有封端烷基的个数。

[0024]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚中所有的羟基被烷基封端的封端率大于99%,所述封端率=(i1‑

i2)/i1,其中,i1是第二两端烷基封端 pag聚醚中间体的羟值,i2是两端烷基封端pag聚醚的羟值。

[0025]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚是清澈透明的液体。

[0026]

与现有技术相比,本发明的积极效果在于本文所述的两端烷基封端pag聚醚的运

动粘度对温度的敏感度低,具有优异的粘温性能。本文所述的两端烷基封端pag 聚醚的低温流动性良好,具有更低的倾点。由于分子链段被烷基封端,本文所述的两端烷基封端pag聚醚具有更低的起泡性。由于末端所有羟基被取代,降低了两端烷基封端pag聚醚吸水性,提高本文所述的两端烷基封端pag聚醚的抗腐蚀性能。此外,在40℃运动粘度一致的情况下,用本文所述的两端烷基封端pag聚醚复配的淬火液具有更优异的淬火性能。当水基淬火液中两端烷基封端pag聚醚占比 2~10%时,其淬火液在300℃时的冷却速度接近中速油,属于聚合物淬火介质定级法中的40~60级。

附图说明

[0027][0028]

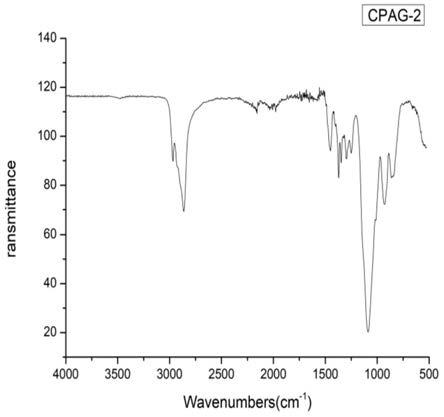

图1显示根据实施例1的两端烷基封端pag聚醚的红外图谱。在图1中,横坐标为波数,单位为cm

‑1,纵坐标为透过率。

[0029]

图2显示根据实施例1的两端烷基封端pag聚醚的gpc图谱。

[0030]

图3显示根据实施例2的两端烷基封端pag聚醚的红外图谱。

[0031]

图4显示根据实施例2的两端烷基封端pag聚醚的gpc图谱。

[0032]

图5显示根据防锈水溶性金属加工液防锈性能测试

‑

ip287测试的实施例1的两端烷基封端pag聚醚和商业化pag聚醚水溶液的测试结果。在图5中,左边的图片a显示是根据实施例1的两端烷基封端pag聚醚5%水溶液的防腐蚀测试结果,中间的图片b显示的是商业化pag聚醚750005%水溶液的防腐蚀测试结果,且右边的图c显示的是商业化陶氏380000聚醚5%水溶液的防腐蚀测试结果。

[0033]

图6显示包含根据实施例1的两端烷基封端pag聚醚的淬火液的淬火性能曲线。曲线1显示包含实施例1的两端烷基封端pag聚醚的淬火性能曲线,曲线2 显示包含陶氏380000聚醚的淬火液的淬火性能曲线。

[0034]

图7显示根据防锈水溶性金属加工液防锈性能测试

‑

ip287测试的实施例2的两端烷基封端pag聚醚水溶液和商业化pag聚醚水溶液的测试结果。在图7中,左边的图片a显示是根据实施例2的两端烷基封端pag聚醚10%水溶液的防腐蚀测试结果,且右边的图片b显示的是商业化55000聚醚10%水溶液的防腐蚀测试结果,

[0035]

图8显示包含根据实施例8的两端烷基封端pag聚醚的淬火液的淬火性能曲线。曲线3显示包含实施例2的两端烷基封端pag聚醚的淬火性能曲线,曲线4 显示包含55000聚醚的淬火液的淬火性能曲线。

具体实施方式

[0036]

除非另有说明、从上下文暗示或属于现有技术的惯例,否则本申请中所有的份数和百分比都基于重量,且所用的测试和表征方法都是与本申请的提交日期同步的。在适用的情况下,本申请中涉及的任何专利、专利申请或公开的内容全部结合于此作为参考,且其等价的同族专利也引入作为参考,特别这些文献所披露的关于本领域中的合成技术、产物和加工设计、聚合物、共聚单体、引发剂或催化剂等的定义。如果现有技术中披露的具体术语的定义与本申请中提供的任何定义不一致,则以本申请中提供的术语定义为准。

[0037]

本申请中的数字范围是近似值,因此除非另有说明,否则其可包括范围以外的数

值。数值范围包括以1个单位增加的从下限值到上限值的所有数值,条件是在任意较低值与任意较高值之间存在至少2个单位的间隔。例如,如果记载组分、物理或其它性质(如分子量,粘度指数等)是100至1000,意味着明确列举了所有的单个数值,例如100,101,102等,以及所有的子范围,例如100到166,155 到170,198到200等。对于包含小于1的数值或者包含大于1的分数(例如1.1, 1.5等)的范围,则适当地将1个单位看作0.0001,0.001,0.01或者0.1。对于包含小于10(例如1到5)的个位数的范围,通常将1个单位看作0.1。这些仅仅是想要表达的内容的具体示例,并且所列举的最低值与最高值之间的数值的所有可能的组合都被认为清楚记载在本申请中。还应指出,本文中的术语“第一”、“第二”等不限定先后顺序,只是为了区分不同结构的物质。

[0038]

关于化学化合物使用时,除非明确地说明,否则单数包括所有的异构形式,反之亦然(例如,“己烷”单独地或共同地包括己烷的全部异构体)。另外,除非明确地说明,否则用“一个”,“一种”或“该”形容的名词也包括其复数形式。

[0039]

术语“包含”,“包括”,“具有”以及它们的派生词不排除任何其它的组分、步骤或过程的存在,且与这些其它的组分、步骤或过程是否在本申请中披露无关。为消除任何疑问,除非明确说明,否则本申请中所有使用术语“包含”,“包括”,或“具有”的组合物可以包含任何附加的添加剂、辅料或化合物。相反,除了对操作性能所必要的那些,术语“基本上由

……

组成”将任何其他组分、步骤或过程排除在任何该术语下文叙述的范围之外。术语“由

……

组成”不包括未具体描述或列出的任何组分、步骤或过程。除非明确说明,否则术语“或”指列出的单独成员或其任何组合。

[0040]

在第一方面中,本申请提供一种两端烷基封端pag聚醚的制备方法,其特征在于,所述制备方法包括以下步骤:

[0041]

s1:在惰性气氛下且存在催化剂的情况下,使多元醇起始剂与第一部分的环氧乙烷和第一部分的环氧丙烷在120~130℃的反应温度、0~0.3mpa的反应压力下进行无规共聚,得到第一两端烷基封端pag聚醚中间体;

[0042]

s2:在惰性气氛下且存在催化剂的情况下,使所述第一两端烷基封端pag聚醚中间体与第二部分的环氧乙烷和第二部分的环氧丙烷在100~110℃的反应温度、 0~0.1mpa的反应压力下进行无规共聚,得到第二两端烷基封端pag聚醚中间体;

[0043]

s3:在惰性气氛下且存在催化剂和抗氧剂的情况下,使所述第二两端烷基封端 pag聚醚中间体与碳原子数为4

‑

18的卤代烷烃在50

‑

55℃的反应温度下进行烷基化反应,得到所述两端烷基封端pag聚醚。

[0044]

在第一方面的一种实施方式中,所述多元醇起始剂为甘油、二甘醇、季戊四醇。

[0045]

在第一方面的一种实施方式中,所述催化剂为碱性催化剂,优选地为碱金属氢化物、碱金属氢氧化物或者碱金属醇盐中的一种或多种。在一种优选的实施方式中,所述催化剂为氢氧化钠、氢氧化钾、氢化钠、氢化钾、甲醇钠、甲醇钾、乙醇钠或者乙醇钾中的一种或多种。在本文中,没有特别限定催化剂的用量,但在一种优选的实施方式中,以质量为基准计,在步骤s1中,催化剂占多元醇起始剂质量的 8%

‑

12%,优选地为9

‑

10%。以质量为基准计,在步骤s2中,催化剂占第一两端烷基封端pag聚醚中间体质量的0.3%

‑

0.8%,优选地为0.4

‑

0.5%。以质量为基准计,在步骤s3中,催化剂占第二两端烷基封端pag聚醚中间体质量的0.4%

‑

0.8%,优选地为0.5

‑

0.7%。

[0046]

在一种实施方式中,所述抗氧剂为无水亚硫酸钠。

[0047]

在一种实施方式中,所述卤代烷烃中的卤素取代基为氟基团、氯基团、溴基团和碘基团中的一种或多种。在一种实施方式中,所述卤代烷烃中的烷烃为直链烷烃。在一种具体实施方式中,所述卤代烷烃中的烷烃结构为正丁烷基、正戊烷基、正己烷基、正庚烷基、正辛烷基、正壬烷基、正癸烷基、正十一烷基、正十二烷基、正十二烷基、正十三烷基、正十四烷基、正十五烷基、正十六烷基、正十七烷基正十八烷基中的一种或多种。在一种特别具体的实施方式中,所述卤代烷烃为溴代正丁烷、氯代正丁烷、溴代正壬烷、或者氯代正壬烷中的一种或多种。在另一种实施方式中,所述卤代烷烃中的烷烃为支链烷烃。

[0048]

在第一方面的一种实施方式中,所述第一部分的环氧乙烷与所述第二部分的环氧乙烷物质的量之和与所述第一部分的环氧丙烷与所述第二部分的环氧丙烷物质的量之和的比例为(3

‑

4):1。

[0049]

在第二方面中,本申请提供一种通过如第一方面所述的方法所制备的两端烷基封端pag聚醚。

[0050]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚的数均分子量是 15000~30000,官能度是2~4,所述官能度为所有封端烷基的个数。

[0051]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚中所有的羟基被烷基封端的封端率大于99%,所述封端率=(i1‑

i2)/i1,其中,i1是第二两端烷基封端 pag聚醚中间体的羟值,i2是两端烷基封端pag聚醚的羟值。

[0052]

在第二方面的一种实施方式中,所述两端烷基封端pag聚醚是清澈透明的液体。

[0053]

在第三方面中,本申请提供一种包含两端烷基封端pag聚醚的淬火液,其特征在于,所述淬火液包含如第二方面所述的两端烷基封端pag聚醚、消泡剂、防腐蚀剂、杀菌剂和水。

[0054]

在一种实施方式中,以重量百分比为基准计,所述两端烷基封端pag聚醚占所述包含两端烷基封端pag聚醚的淬火液总质量的2

‑

10%。在一种实施方式中,以重量百分比为基准计,所述消泡剂占所述包含两端烷基封端pag聚醚的淬火液总质量的0.5

‑

1%。在一种实施方式中,所述消泡剂可为sxp

‑

2有机硅消泡剂。

[0055]

在一种实施方式中,以重量百分比为基准计,所述防腐蚀剂占所述包含两端烷基封端pag聚醚的淬火液总质量的0.1

‑

1%。在一种具体实施方式中,所述防腐蚀剂为苯并三氮唑类及其衍生物或者醇胺类衍生物。

[0056]

在一种实施方式中,以重量百分比为基准计,所述杀菌剂占所述包含两端烷基封端pag聚醚的淬火液总质量的0.1

‑

1%。在一种具体实施方式中,所述的杀菌剂为异噻唑啉酮类杀菌剂中的一种或几种。所述异噻唑啉酮类抗菌剂包括1,2

‑

苯并异噻唑啉

‑3‑

酮、2

‑

n

‑

辛基

‑4‑

异噻唑啉

‑3‑

酮、2

‑

甲基

‑4‑

异噻唑啉

‑3‑

酮、5

‑

氯

‑2‑ꢀ

甲基

‑4‑

异噻唑琳

‑3‑

酮、丁基苯并异噻唑啉酮和二氯

‑

n

‑

辛基

‑4‑

异噻唑啉

‑3‑

酮中的一种或几种。

[0057]

在第四方面中,本申请提供一种如第三方面所述的包含两端烷基封端pag聚醚的淬火液的制备方法,所述方法包括将所述两端烷基封端pag聚醚、消泡剂、防腐蚀剂、杀菌剂完全溶解于水,得到所述包含两端烷基封端pag聚醚的淬火液。

[0058]

本发明中,术语“羟值”是指1g样品中的羟基所相当的氢氧化钾(koh)的毫克数,以mgkoh/g表示。

[0059]

在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0060]

本发明所用试剂和原料均市售可得。

[0061]

本发明中的百分比为各成分占原料总量的质量百分比。

[0062]

实施例

[0063]

下面将结合本申请的实施例,对本申请的技术方案进行清楚和完整的描述。如无特别说明,所用的试剂和原材料都可通过商业途径购买。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0064]

在下述实施例中,制备两端烷基封端pag聚醚所用的原料和生产厂家如下所述:甘油购自南通润禾化工有限公司,甲醇钾购自武汉富鑫远科技有限公司,环氧乙烷购自三江化工,环氧丙烷购自镇海石化,氢化钾购自阿拉丁,无水亚硫酸钠购自阿拉丁,溴代正丁烷购自盐城市云峰化工有限公司,且溴代正壬烷购自盐城市云峰化工有限公司。

[0065]

在下述实施例中,制备包含两端烷基封端pag聚醚的淬火液所用的原料和生产厂家如下所述:sxp

‑

2有机硅消泡剂购自海安石化,苯并三氮唑购自温州守诚化工科技有限公司,且异噻唑啉酮购自南通润丰石油化工有限公司。

[0066]

在下述实施例中,用到的仪器设备如下所述:高效液相色谱仪(gpc)型号为 lc

‑

20ad,购自岛津。傅里叶变换红外光谱仪型号为nicolet 460购自美国nicolet 公司。

[0067]

两端烷基封端pag聚醚制备实施例

[0068]

实施例1

[0069]

本实施例涉及合成两端烷基封端pag聚醚cpag

‑

1。

[0070]

1.制备中间体pag

‑

1聚醚

[0071]

(1)在干燥、密封性良好的反应釜中加入甘油20g和2.17g甲醇钾催化剂,氮气正负压置换三次,升温到80~85℃鼓氮脱水1h,滴加740.5g环氧乙烷、325.4g 环氧丙烷混合物反应,反应温度120~130℃、压力0~0.3mpa,滴加结束,保持温度熟化2h,脱气30min,最终降温到60℃放料;

[0072]

(2)在干燥、密封性良好的反应釜中加入100g上述(1)中合成的成品和0.5g 氢化钾催化剂,氮气正负压置换三次,升温到110~120℃脱水1h,滴加280g环氧乙烷、123g环氧丙烷混合物进行反应,反应温度100~110℃、压力0~0.1mpa,滴加结束,保持温度熟化2h,脱气1h,最终降温到60℃放料的聚醚pag

‑

1。

[0073]

2.制备封端聚醚cpag

‑1[0074]

在干燥、密封性良好的反应釜中加入200g的pag

‑

1、1.4g的氢化钾、0.2g 无水亚硫酸钠。氮气正负压充分置换三次,升温到50

‑

60℃鼓氮脱除小分子1h,升温到110

‑

120℃搅拌3h。降温到50

‑

55℃,开始缓慢滴加6.2g的溴代正丁烷。滴加结束,保持温度继续反应6.5h。加入100g蒸馏水对反应产物进行水洗,70

‑

80℃搅拌1.5小时,然后70

‑

80℃保温静置分层,等分层完全后,移去水相。再加入适量的蒸馏水进行水洗,70

‑

80℃搅拌1.5小时。然后70

‑

90℃保温静置分层,等分层完全后,移去水相。抽真空脱水3h,如果水分降到0.03%以下后,则停止脱水,否则继续脱水。待水分降到0.03%以下后,过滤得到烷基封端聚醚cpag

‑

1。cpag

‑

1 聚醚的基本参数如下:设计分子量为25300,环氧乙烷/环氧丙烷摩尔比为3/1,官能度为3,并通过丁基封端。

[0075]

实施例2

[0076]

本实施例涉及合成两端烷基封端pag聚醚cpag

‑

2。

[0077]

1.制备中间体pag

‑

2聚醚

[0078]

(1)在干燥、密封性良好的反应釜中加入二甘醇20g和1.88g甲醇钾催化剂,氮气正负压置换三次,升温到80~85℃鼓氮脱水1h,滴加692g环氧乙烷、231g 环氧丙烷混合物反应,反应温度120~130℃、压力0~0.3mpa,滴加结束,保持温度熟化2h,脱气30min,最终降温到60℃放料;

[0079]

(2)在干燥、密封性良好的反应釜中加入100g上述(1)中合成的成品和0.45g 氢化钾催化剂,氮气正负压置换三次,升温到110~120℃脱水1h,滴加259g环氧乙烷、86g环氧丙烷混合物进行反应,反应温度100~110℃、压力0~0.1mpa,滴加结束,保持温度熟化2h,脱气1h,最终降温到60℃放料的聚醚pag

‑

2。

[0080]

2.制备封端聚醚cpag

‑2[0081]

在干燥、密封性良好的反应釜中加入200g的pag

‑

1、1.1g的氢化钾、0.2g 无水亚硫酸钠。氮气正负压充分置换三次,升温到100

‑

110℃鼓氮脱除小分子1h,升温到110

‑

120℃搅拌3h。降温到50

‑

55℃,开始缓慢滴加7.1g的溴代正壬烷。滴加结束,保持温度继续反应6.5h。加入100g蒸馏水对反应产物进行水洗,70

‑

80℃搅拌1.5小时,然后70

‑

80℃保温静置分层,等分层完全后,移去水相。再加入适量的蒸馏水进行水洗,70

‑

80℃搅拌1.5小时。然后70

‑

80℃保温静置分层,等分层完全后,移去水相。抽真空脱水3h,如果水分降到0.03%以下后,则停止脱水,否则继续脱水。待水分降到0.03%以下后,过滤得到封端聚醚产品cpag

‑

2。cpag

‑

2 聚醚的基本参数如下:设计分子量为22500,环氧乙烷/环氧丙烷摩尔比为4/1,官能度为2,并通过壬基封端。

[0082]

分别测定所述两端烷基封端pag聚醚cpag

‑

1和cpag

‑

2的封端率、红外图谱和gpc图谱。

[0083]

1.封端率

[0084]

羟值依据标准gb/t 12008.3

‑

2009中邻苯二甲酸酐法测定,封端率=(i1‑

i2)/i1×

100%,其中i1、i2分别是封端前后聚醚的羟值,测试结果如表2所示:

[0085]

表2两端烷基封端pag聚醚羟值及封端率测试结果

[0086][0087]

2.红外表征结果

[0088]

图1显示根据实施例1的两端烷基封端pag聚醚的红外图谱。图3显示根据实施例2的两端烷基封端pag聚醚的红外图谱。从图1和图3可知,3475cm

‑1为o

‑

h 伸缩振动,即两端烷基封端pag聚醚的末端未被烷基封端的羟基吸收峰,从图中可以看出该吸收峰的强度很弱。表明两端烷基封端pag聚醚中未封端羟基的数量很少,这与羟基测试结果得到的封端率在99%以上相符合。

[0089]

3.gpc表征结果

[0090]

图2显示根据实施例1的两端烷基封端pag聚醚的gpc图谱。图4显示根据实施例2的两端烷基封端pag聚醚的gpc图谱。从图2和图4得到的两种两端烷基封端pag聚醚的分子量等数据如下文表3所示:

[0091]

表3 cpag聚醚gpc数据

[0092][0093]

淬火液制备实施例

[0094]

实施例3

[0095]

本实施例涉及制备两端烷基封端pag聚醚cpag

‑

1的水溶液。

[0096]

该实施例的实验步骤包括将计量好的50g的cpag

‑

1聚醚加入到950g的纯水中,机械混合搅拌30min

‑

1h,配制成完全溶解的5%的cpag

‑

1聚醚水溶液。

[0097]

然后,利用和上述相同的实验方法将传统pag聚醚75000和陶氏380000配制成5%水溶液。cpag

‑

1聚醚、传统pag聚醚75000、陶氏380000聚醚及各自水溶液性能如下文表4所示:

[0098]

表4 cpag

‑

1聚醚、75000聚醚和380000聚醚及其水溶液性能对比

[0099][0100]

防锈测试结果的光学照片可参见图5。从表4可知,本文所述的两端烷基封端 pag聚醚cpag

‑

1倾点更低,防锈性能更好。

[0101]

实施例4

[0102]

本实施例涉及制备保护两端烷基封端pag聚醚cpag

‑

1的淬火液。

[0103]

该实施例的实验步骤如下所述:将计量好的消泡剂、防腐蚀剂、杀菌剂加到事先称量好的水中,搅拌至完全溶解后,再加入计量好的根据实施例1合成的 cpag

‑

1聚醚,充分机械搅拌30min~1h,直到完全溶解为止,得cpag

‑

1聚醚淬火液成品。该淬火液配方中各组分质量占比:cpag

‑

1聚醚5%、sxp

‑

2消泡剂0.5%、苯并三氮唑0.5%、异噻唑啉酮0.1%,余量全为水。

[0104]

此外,作为比较,用上述同样的方法得380000聚醚淬火液成品。该淬火液配方中各组分质量占比:380000聚醚5%、sxp

‑

2消泡剂0.5%、苯并三氮唑0.5%、异噻唑啉酮0.1%,

余量全为水。

[0105]

分别测试制备得到的的cpag

‑

1聚醚淬火液和380000聚醚淬火液的淬火性能曲线,结果如图6和表5所示。从图6和表5可以看出cpag

‑

1聚醚淬火液不仅最大淬火速率略高于380000聚醚淬火液,并且300℃的淬火速度低于380000聚醚,所以cpag

‑

1聚醚淬火液相对于380000聚醚淬火液具有高温高冷却速率,低温低冷却速率的优异淬火性能。

[0106]

测试条件:依据is09950标准,采用瑞典ivf,介质温度20℃,搅拌速度 1000m/s。表5如下所示:

[0107]

表5 cpag

‑

1淬火液和380000淬火液的淬火性能数据

[0108][0109]

实施例5

[0110]

本实施例涉及制备两端烷基封端pag聚醚cpag

‑

2的水溶液。

[0111]

该实施例的实验步骤包括将计量好的100g的cpag

‑

2聚醚加入到900g的纯水中,机械混合搅拌30min

‑

1h,配制成完全溶解的10%聚醚水溶液。

[0112]

利用和上述相同的方法将传统pag聚醚55000配制成10%水溶液。

[0113]

上述cpag

‑

2聚醚、传统pag聚醚55000及各自水溶液性能对比如表6所示:

[0114]

表6 cpag

‑

2聚醚和55000聚醚及其水溶液性能对比

[0115]

项目cpag

‑

2聚醚55000聚醚测试方法外观(25℃)清澈透明液体清澈透明液体目测法运动黏度/mm2/s(40℃)5500055000gb/t 265

‑

1988粘度指数495483gb/t 265

‑

1988倾点/℃

‑

18

‑

9gbt 3535

‑

2006消泡性能(10%a.q)10公钟0.5毫升泡沫10分钟2毫升泡沫gb/t1257910%防锈(10%a.q)无锈蚀无锈蚀ip 287

[0116]

。

[0117]

防锈测试结果的光学照片可参见图7。从表6可知,本文所述的两端烷基封端pag聚醚cpag

‑

2倾点更低,防锈性能更好。

[0118]

实施例6

[0119]

本实施例涉及制备保护两端烷基封端pag聚醚cpag

‑

2的淬火液。

[0120]

(1)该实施例的实验步骤如下所述:将计量好的消泡剂、防腐蚀剂、杀菌剂加到事先称量好的水中,搅拌至完全溶解后,再将计量好的实例2中的cpag

‑

2聚醚加入,充分机械搅拌30min~1h,直到完全溶解为止,得cpag

‑

2聚醚淬火液成品。该淬火液配方中各组分质量占比:cpag

‑

2聚醚10%、sxp

‑

2消泡剂0.5%、苯并三氮唑0.5%、异噻唑啉酮0.1%,余量全为水。

[0121]

此外,作为比较,利用和上述相同的方法制备55000聚醚淬火液成品。该淬火液配

方中各组分质量占比:55000聚醚10%、sxp

‑

2消泡剂0.5%、苯并三氮唑0.5%、异噻唑啉酮0.1%,余量全为水。

[0122]

分别测试制备得到的cpag

‑

2聚醚淬火液和55000聚醚淬火液的淬火性能曲线,结果如图8及表7。从图8和表7可以看出cpag

‑

2聚醚淬火液相对于55000 聚醚淬火液,在300℃的淬火速率要低一些,所以cpag

‑

1聚醚淬火液在低温具有更优异的淬火性能。

[0123]

测试条件:依据iso9950标准,采用瑞典ivf,介质温度30℃,搅拌速度 1000m/s。表7如下所示:

[0124]

表7cpag

‑

2淬火液和55000淬火液的淬火性能数据

[0125][0126]

上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本申请。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本申请不限于这里的实施例,本领域技术人员根据本申请披露的内容,在不脱离本申请范围和精神的情况下做出的改进和修改都本申请的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1