一种含磷酸基固体聚羧酸减水剂的制备方法与流程

1.本发明属于混凝土外加剂制备领域,具体涉及一种含磷酸基团固体聚羧酸减水剂的制备方法。

背景技术:

2.聚羧酸减水剂作为一种绿色环境友好的混凝土外加剂,因其具有优异的减水性能逐渐被行业广泛使用,现已成为了制造现代混凝土的必备材料与核心技术。而随着减水剂行业的快速发展以及走出去战略的实施,运输成本的高低对减水剂生产企业的利润起着至关重要的作用。现阶段市面上大多数聚羧酸系减水剂母液一般为固含量不超过50%的液态产品,这就势必造成运输成品的大幅增加。如何提升减水剂固含量一直是各大减水剂企业迫切想要解决的问题。

3.目前,越来越多的学者认为本体聚合是制备固体聚羧酸减水剂的较择,就需求来看,发展一种本体聚合的纯固体聚羧酸减水剂前景良好。

4.专利cn102993387a公开了一种一步合成固体聚羧酸高性能减水剂的方法,该发明以丙烯酸类化合物和不饱和聚氧乙烯醚为聚合反应单体,关键步骤是加入了分子量调节剂,在引发剂的作用及无溶剂环境下制得纯固体聚羧酸高性能减水剂。

5.专利cn105061689a公开了一种粉状聚羧酸高性能减水剂的制备方法,该聚羧酸高性能减水剂由小单体和不饱和聚氧乙烯醚在没有任何溶剂的存在下通过自由基本体聚合方法得到,该发明还提供了将聚合产品制备成为可以在水中快速溶解的粉体的方法。

6.专利cn105061690a公开了一种高减水型固体聚羧酸高性能减水剂的制备方法,采用两种不同分子量的不饱和聚氧乙烯醚组合大单体打底,在引发剂作用下滴加不饱和羧酸类小单体、不饱和酰胺类小单体和链转移剂的混合液,通过自由基本体聚合反应制得。

7.cn105131198a公开了一种一步合成聚羧酸高性能减水剂、制备方法及其应用,它是利用烯丙基聚氧乙烯醚apeg大单体,在引发剂和链转移剂甲基丙烯磺酸钠mas的作用下与羧酸类单体发生共聚反应,一步合成获得具有梳形结构的聚羧酸高性能减水剂。

8.专利cn108484841a公开了一种固片状聚羧酸减水剂的制备方法,在聚醚中同时混合了降粘剂,在小单体溶液中加入了一定比例的氟代功能单体,引发剂采用分段滴加的方式进行。该发明制备的固片状聚羧酸减水剂便于储存,大大降低了运输成本。

9.以上专利所公开的聚羧酸减水剂均合成了固体聚羧酸减水剂,但其发挥减水功能的吸附基团全部是羧酸基团,是传统的聚羧酸减水剂,这导致这些聚羧酸减水剂均存在适应性方面的问题,存在如异常凝结、收缩增加、易开裂等相容性问题。

10.随着混凝土技术不断向着高工作性、高强、高耐久或特种性能的方向发展,传统的聚羧酸减水剂在适应性方面面临了巨大的挑战。为了解决传统聚羧酸减水剂出现的一些问题,研究者引入具有高吸附性的磷酸基来提高减水剂性能。专利cn102439063b、cn103342500a、cn103596993a、cn105504297a均对(含)磷酸基减水剂的使用性能进行了相关的报道。随着磷酸基的优异性能被逐渐挖掘,关于磷酸基的研究也在逐年增多。

11.不过,这些研究也只是局限在水溶液体系中。一方面是因为反应条件的限制,导致反应必须在水溶液中进行,比如专利cn105504297a中氨基聚醚与氯代聚醚的取代反应需要在30wt%~60wt%的水溶液中进行,这就导致最终无法直接得到固体减水剂;另一方面,因为本体聚合易出现粘度过高,反应不均匀、不充分等问题,关于本体聚合制备固体减水剂的研究尚未成熟,该方向与水溶液聚合相比研究的还远远不够。

技术实现要素:

12.针对以上问题,本专利进行新的结构设计及方法研究,提供了一种含磷酸基团固体聚羧酸减水剂的制备方法。

13.本发明所述含磷酸基团固体聚羧酸减水剂的制备方法,通过引入磷酸基团增加聚羧酸减水剂的适用能力,同时其制备工艺简单,减水、保坍、缓凝和粘土耐受性能优异,生产成本及能耗低,方便运输,易于实现工业化生产。

14.本发明所述含磷酸基团固体聚羧酸减水剂的制备方法,首先是不饱和聚醚大单体、醚类单体、不饱和羧酸类小单体、链转移剂、引发剂、不饱和羧酸酯类单体发生本体聚合反应得到;之后与多胺类单体进行胺解反应,再用亚磷酸、酸性催化剂、醛类单体进行磷酸化反应,反应结束后经中和剂调整ph至5~6,冷却经粉磨得到所述含磷酸基固体聚羧酸减水剂产品。

15.本发明通过加入了活性的不饱和羧酸酯,在本体共聚的基础上进行胺化反应和磷酸化反应。

16.所述醚类单体为乙二醇二甲醚、二乙二醇二甲醚、二乙二醇甲乙醚、三乙二醇二甲醚中的任意一种及两种以上任意比例的混合,其用量为不饱和聚醚大单体质量的3%~10%。

17.所述不饱和聚醚大单体、不饱和羧酸单体、不饱和羧酸酯类单体的摩尔比为1:(1~4):(0.05~0.5)。

18.所述多胺类单体与不饱和羧酸酯类单体的摩尔比为(1~1.1):1,多胺类单体中未反应氨基氢、亚磷酸、醛类单体(以甲醛分子计)的摩尔比为1:(1~1.2):(1~1.3)。

19.所述含磷酸基聚羧酸减水剂的重均分子量在10000~50000之间。

20.所述不饱和聚醚大单体为烯丙基聚氧乙烯醚、甲基烯丙醇聚氧乙烯醚、异戊烯醇聚氧乙烯醚中的任意一种及两种以上任意比例的混合,其重均分子量为1000~3000。

21.所述不饱和羧酸类小单体为丙烯酸和/或甲基丙烯酸。

22.所述链转移剂为巯基乙酸、巯基丙酸、巯基乙醇、乙烯基磺酸钠、丙烯基磺酸钠、甲基丙烯磺酸钠、苯乙烯磺酸钠中的任意一种及两种以上任意比例的混合,链转移剂的用量为聚合单体总质量的0.3~0.6%。

23.优选链转移剂为巯基乙酸、巯基丙酸或巯基乙醇。

24.所述引发剂为过氧化二苯甲酰、过氧化十二酰、偶氮二异丁腈、过氧化叔戊酸叔丁酯中的任意一种及两种以上任意比例的混合,引发剂用量为聚合单体总质量的0.5~1%。

25.所述不饱和羧酸酯类单体为丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯、甲基丙烯酸丁酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯中的任意一种及两种以上任意比例的混

合。

26.优选的不饱和羧酸酯类单体为丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯中的任意一种。

27.最为优选的不饱和羧酸酯类单体为丙烯酸甲酯或甲基丙烯酸甲酯。

28.所述多胺类单体为乙二胺、丙二胺、丁二胺、戊二胺、己二胺、环己二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺、多乙烯多胺中的任意一种及两种以上任意比例的混合。

29.优选的多胺类单体为乙二胺、丁二胺、己二胺或二乙烯三胺。

30.所述酸性催化剂为浓硫酸、甲磺酸、三氟甲磺酸、三氟乙磺酸、苯磺酸、对甲苯磺酸等中的任意一种,为了保证反应效果,所述酸性催化剂的用量一般与多胺类单体等质量。

31.所述醛类单体为三聚甲醛、多聚甲醛中的一种。

32.所述中和剂为氢氧化钠、三乙醇胺、氢氧化镁中的一种。

33.本发明提供了一种含磷酸基团固体聚羧酸减水剂的制备方法,其具体步骤如下:将不饱和聚醚大单体加入反应釜中,加热使其溶解后,加入醚类单体,开动搅拌,提前配置不饱和羧酸类小单体与链转移剂的混合液a,引发剂与不饱和羧酸酯类单体的混合液b,调节反应釜温度至60~90℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为1.5~5h,滴加完成后在反应温度下继续保温1~3h;保温结束后,加入多胺类单体,保持反应釜内压力为-0.05~-0.1mpa,在100~140℃下反应8~14h;依次加入亚磷酸、酸性催化剂、醛类单体,加热到100~140℃进行磷酸化反应,反应5~10h,反应结束后经中和剂调整ph至5~6,冷却经粉磨得到所述含磷酸基固体聚羧酸减水剂产品。

34.本发明所述含磷酸基团固体聚羧酸减水剂的合成方法具有以下优势:

35.(1)本发明制备的固体聚羧酸减水剂在结构中引入了磷酸基团,进一步增加了聚羧酸减水剂的适应能力,在减水、保坍、缓凝和粘土耐受性能方面均展现出了明显的优势,具有很好的市场竞争力和应用前景。

36.(2)本发明的聚合与磷酸化等步骤均在无水环境下进行,得到的最终产物为100%浓度的固体减水剂样品,可应用于干粉砂浆、商品混凝土等多个领域,并可根据现场需要配置成任意浓度的溶液,大大降低了运输成本。

37.(3)传统聚羧酸减水剂中引入磷酸基一般需要使用有机溶剂或者存在氯离子残留问题、原料成本昂贵问题,本发明通过本体聚合后磷酸化的形式引入磷酸基团,在消除了磷酸基团对聚合过程的不利影响的同时,不使用有机溶剂、没有氯离子且原料成本较低。

38.(4)本发明中在本体聚合过程中使用了惰性的醚类单体,采用了特定的滴加方式,使得原料反应更充分,性能更优。

39.(5)本发明操作简单,产品具有优异的各项性能指标,有利于工业化推广应用,因此具有很好的经济效益和社会意义。

具体实施方式

40.下面通过实例详细地描述本发明,这些实例仅仅是说明性的,不代表限制本发明的适用范围,根据本文的公开,本领域技术人员能在本发明范围内对试剂、催化剂和反应工艺条件进行改变。凡根据本发明精神实质所做的等效变化或者修改,都应涵盖在本发明的

保护范围之内。

41.本发明实施例中,聚合物的数均分子量采用凝胶渗透色谱仪测定。(凝胶柱:shodex sb806+803色谱柱串联;洗提液:0.1m nano3溶液;流动相速度:0.8ml/min;注射:20μl 0.5%水溶液;检测器:shodex ri-71型示差折光检测器;标准物:聚乙二醇gpc标样(sigma-aldrich,分子量1010000,478000,263000,118000,44700,18600,6690,1960,628,232)

42.本发明应用实施例中,除特别说明,所采用的水泥均为基准水泥(p.042.5),砂为细度模数mx=2.6的中砂,石子为粒径为5~20mm连续级配的碎石。水泥净浆流动度测试参照gb/t8077-2000标准进行,加水量为87g,搅拌3min后在平板玻璃上测定水泥净浆流动度。含气量、减水率试验方法参照gb8076-2008《混凝土外加剂》的相关规定执行。坍落度及坍落度损失参照jc473-2001《混凝土泵送剂》相关规定执行。

43.实施例中所述份特指为质量份数,其他物料的加入量均换算为质量份。

44.实施例1

45.将烯丙基聚氧乙烯醚(分子量1000)1000份加入反应釜中,加热使其溶解,加入40份乙二醇二甲醚,开动搅拌,提前配置72.06份丙烯酸与3.28份巯基乙酸的混合液a,8.74份过氧化二苯甲酰与20.02份甲基丙烯酸甲酯的混合液b,调节反应釜温度至65℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为2h,滴加完成后在反应温度下继续保温3h;保温结束后,加入12.02份乙二胺,保持反应釜内压力为-0.05~-0.1mpa,在120℃下反应9h;依次加入54.12份亚磷酸、12.02份浓硫酸、18份三聚甲醛,加热到100℃进行磷酸化反应,反应5h,反应结束后经氢氧化钠调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为16309,分子量分布为1.48。

46.实施例2

47.将甲基烯丙醇聚氧乙烯醚(分子量3000)1000份加入反应釜中,加热使其溶解,加入60份二乙二醇二甲醚,开动搅拌,提前配置57.39份甲基丙烯酸与4.28份巯基丙酸的混合液a,6.41份偶氮二异丁腈与11.48份丙烯酸甲酯的混合液b,调节反应釜温度至80℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为3.5h,滴加完成后在反应温度下继续保温1.5h;保温结束后,加入12.34份丁二胺,保持反应釜内压力为-0.05~-0.1mpa,在105℃下反应10.5h;依次加入36.16份亚磷酸、12.34份甲磺酸、15.75份多聚甲醛,加热到115℃进行磷酸化反应,反应7h,反应结束后经三乙醇胺调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为43722,分子量分布为1.70。

48.实施例3

49.将异戊烯醇聚氧乙烯醚(分子量1500)1000份加入反应釜中,加热使其溶解,加入90份二乙二醇甲乙醚,开动搅拌,提前配置72.06份丙烯酸与6.45份巯基乙醇的混合液a,10.21份过氧化十二酰与2.87份丙烯酸甲酯的混合液b,调节反应釜温度至72℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为5h,滴加完成后在反应温度下继续保温2h;保温结束后,加入3.95份己二胺,保持反应釜内压力为-0.05~-0.1mpa,在110℃下反应11h;依次加入8.36份亚磷酸、3.95份三氟甲磺酸、3.24份三聚甲醛,加热到140℃进行磷酸化反应,反应6.5h,反应结束后经氢氧化镁调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为11433,分子量分布为1.36。

50.实施例4

51.将甲基烯丙醇聚氧乙烯醚(分子量1000)1000份加入反应釜中,加热使其溶解,加入80份三乙二醇二甲醚,开动搅拌,提前配置215.23份甲基丙烯酸与4.29份巯基乙酸的混合液a,8.58份过氧化叔戊酸叔丁酯与10.01份甲基丙烯酸甲酯的混合液b,调节反应釜温度至90℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为4h,滴加完成后在反应温度下继续保温1h;保温结束后,加入11.35份二乙烯三胺,保持反应釜内压力为-0.05~-0.1mpa,在130℃下反应12.5h;依次加入43.30份亚磷酸、11.35份三氟乙磺酸、14.52份多聚甲醛,加热到105℃进行磷酸化反应,反应8h,反应结束后经氢氧化钠调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为17800,分子量分布为1.42。

52.实施例5

53.将烯丙基聚氧乙烯醚(分子量3000)1000份加入反应釜中,加热使其溶解,加入100份二乙二醇二甲醚,开动搅拌,提前配置36.03份丙烯酸与4.70份巯基丙酸的混合液a,8.88份过氧化十二酰与8.61份丙烯酸甲酯的混合液b,调节反应釜温度至75℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为2.5h,滴加完成后在反应温度下继续保温2.5h;保温结束后,加入9.43份丁二胺,保持反应釜内压力为-0.05~-0.1mpa,在100℃下反应10h;依次加入28.43份亚磷酸、9.43份苯磺酸、11.36份三聚甲醛,加热到130℃进行磷酸化反应,反应7.5h,反应结束后经三乙醇胺调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为32520,分子量分布为1.65。

54.实施例6

55.将甲基烯丙醇聚氧乙烯醚(分子量1500)1000份加入反应釜中,加热使其溶解,加入30份乙二醇二甲醚,开动搅拌,提前配置200.88份甲基丙烯酸与6.17份巯基乙醇的混合液a,12.34份偶氮二异丁腈与33.37份甲基丙烯酸甲酯的混合液b,调节反应釜温度至60℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为1.5h,滴加完成后在反应温度下继续保温2h;保温结束后,加入20.83份乙二胺,保持反应釜内压力为-0.05~-0.1mpa,在140℃下反应8.5h;依次加入97.22份亚磷酸、20.83份对甲苯磺酸、39.62份多聚甲醛,加热到120℃进行磷酸化反应,反应9h,反应结束后经氢氧化镁调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为20330,分子量分布为1.48。

56.实施例7

57.将异戊烯醇聚氧乙烯醚(分子量2000)1000份加入反应釜中,加热使其溶解,加入50份三乙二醇二甲醚,开动搅拌,提前配置144.12份丙烯酸与6.42份巯基乙酸的混合液a,7.58份过氧化叔戊酸叔丁酯与22.53份甲基丙烯酸甲酯的混合液b,调节反应釜温度至85℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为4.5h,滴加完成后在反应温度下继续保温3h;保温结束后,加入25.07份二乙烯三胺,保持反应釜内压力为-0.05~-0.1mpa,在115℃下反应14h;依次加入82.10份亚磷酸、25.07份浓硫酸、30.03份三聚甲醛,加热到135℃进行磷酸化反应,反应5.5h,反应结束后经氢氧化钠调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为23100,分子量分布为1.50。

58.实施例8

59.将烯丙基聚氧乙烯醚(分子量2500)1000份加入反应釜中,加热使其溶解,加入70份二乙二醇甲乙醚,开动搅拌,提前配置103.31份甲基丙烯酸与4.42份巯基丙酸的混合液

a,5.53份过氧化二苯甲酰与2.75份丙烯酸甲酯的混合液b,调节反应釜温度至73℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为3h,滴加完成后在反应温度下继续保温1.5h;保温结束后,加入3.76份己二胺,保持反应釜内压力为-0.05~-0.1mpa,在125℃下反应12h;依次加入8.90份亚磷酸、3.76份甲磺酸、3.55份多聚甲醛,加热到110℃进行磷酸化反应,反应10h,反应结束后经三乙醇胺调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为35588,分子量分布为1.62。

60.实施例9

61.将异戊烯醇聚氧乙烯醚(分子量1000)1000份加入反应釜中,加热使其溶解,加入80份乙二醇二甲醚,开动搅拌,提前配置144.12份丙烯酸与3.47份巯基乙醇的混合液a,8.68份偶氮二异丁腈与12.91份丙烯酸甲酯的混合液b,调节反应釜温度至88℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为5h,滴加完成后在反应温度下继续保温1h;保温结束后,加入9.29份乙二胺,保持反应釜内压力为-0.05~-0.1mpa,在130℃下反应8h;依次加入41.43份亚磷酸、9.29份三氟乙磺酸、17.80份三聚甲醛,加热到125℃进行磷酸化反应,反应8.5h,反应结束后经氢氧化镁调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为16688,分子量分布为1.44。

62.实施例10

63.将烯丙基聚氧乙烯醚(分子量2000)1000份加入反应釜中,加热使其溶解,加入40份二乙二醇甲乙醚,开动搅拌,提前配置107.61份甲基丙烯酸与5.04份巯基乙酸的混合液a,10.08份过氧化叔戊酸叔丁酯与12.52份甲基丙烯酸甲酯的混合液b,调节反应釜温度至67℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为2.5h,滴加完成后在反应温度下继续保温2h;保温结束后,加入12.01份丁二胺,保持反应釜内压力为-0.05~-0.1mpa,在120℃下反应9.5h;依次加入37.20份亚磷酸、12.01份对甲苯磺酸、13.37份多聚甲醛,加热到100℃进行磷酸化反应,反应9.5h,反应结束后经氢氧化钠调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为25720,分子量分布为1.56。

64.对比实施例1

65.将异戊烯醇聚氧乙烯醚(分子量1000)1000份加入反应釜中,加热使其溶解,加入80份二乙二醇二甲醚,开动搅拌,提前配置288.24份丙烯酸与6.44份巯基乙酸的混合液a,7.09份过氧化二苯甲酰,调节反应釜温度至70℃,向反应釜内同时滴加混合液a和过氧化二苯甲酰,滴加时间为4.5h,滴加完成后在反应温度下继续保温1.5h;保温结束后,加入21.87份二乙烯三胺,保持反应釜内压力为-0.05~-0.1mpa,在140℃下反应11.5h;依次加入74.40份亚磷酸、21.87份三氟甲磺酸、29.00份三聚甲醛,加热到125℃进行磷酸化反应,反应6h,反应结束后经三乙醇胺调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为14170,分子量分布为1.54。

66.对比实施例2

67.将甲基烯丙醇聚氧乙烯醚(分子量2000)1000份加入反应釜中,加热使其溶解,加入60份三乙二醇二甲醚,开动搅拌,提前配置86.09份甲基丙烯酸与6.00份巯基乙酸的混合液a,4.36份偶氮二异丁腈与5.01份甲基丙烯酸甲酯的混合液b,调节反应釜温度至82℃,向反应釜内同时滴加混合液a和混合液b,滴加时间为1.5h,滴加完成后在反应温度下继续保温2.5h;保温结束后,加入6.10份己二胺,保持反应釜内压力为-0.05~-0.1mpa,在125℃下

反应10h;依次加入14.98份亚磷酸、6.10份苯磺酸、5.81份多聚甲醛,加热到140℃进行磷酸化反应,反应8.5h,反应结束后经氢氧化镁调整ph至5~6,冷却经粉磨得到含磷酸基固体聚羧酸减水剂产品。取样经gpc测试分子量为8896,分子量分布为1.75。

68.应用实施例1

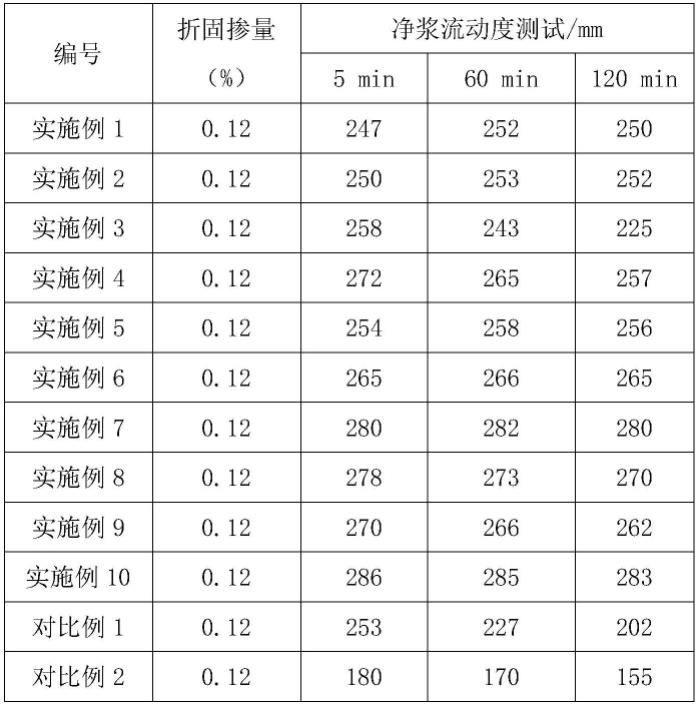

69.水泥净浆流动度测试参照gb/t8077-2000标准进行,采用基准水泥300g,加水量为87g,搅拌3min后在平板玻璃上测定水泥净浆流动度。实验结果见表1。

70.表1 水泥净浆流动度测试结果

[0071][0072]

从表1的结果可以看出,本发明所述含磷酸基团固体聚羧酸减水剂初始流动度较好,且对水泥具有较好保坍能力。而对比例中,对比例1因为没有加入不饱和羧酸脂类单体,导致后续的磷酸基团无法接枝,不具有不饱和磷酸基团;对比例2是将引发剂的量调低到范围以外,导致聚醚链聚合数量偏少,分子量下降。因为合成过程中对反应条件的控制,所得产品要么不含有磷酸基团,要么反应不够充分,两种结果对水泥的流动性或保持能力产生不利影响。

[0073]

应用实施例2

[0074]

含气量、减水率试验方法参照gb8076-2008《混凝土外加剂》的相关规定执行。参照jc473-2001《混凝土泵送剂》相关方法测定了本发明减水剂新拌混凝土的坍落度及60min、120min的经时坍落度变化,含磷酸基团固体聚羧酸减水剂掺量固定为水泥用量的0.16%,实验结果见表2。

[0075]

表2 混凝土含气量、减水率及坍塌度测试结果

[0076][0077]

由表2混凝土测试结果可知,本发明所述含磷酸基团固体聚羧酸减水剂除了具有较好的保坍性能外,还具有一定的缓凝能力和良好的引气性能。

[0078]

应用实施例3

[0079]

为了评价本发明的含磷酸基团固体聚羧酸减水剂对粘土的敏感性,测试了含有粘土的砂子配置的砂浆的流动度。其中砂浆的扩展度测试参照gb/t17671-1999《水泥胶砂流动度的测定方法》进行测试,其中所用的水泥为基准水泥,胶砂比为1:3;粘土取代砂的质量的0.5%;水灰比为0.44。测定了本发明含磷酸基团固体聚羧酸减水剂新拌砂浆的流动度及60min、120min的经时流动度的变化。实验结果见表3。

[0080]

表3 砂浆流动度测试结果

[0081][0082]

由表3的结果可知,本发明所述含磷酸基团固体聚羧酸减水剂在低掺量下对于砂子中的粘土的耐受性较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1