一种戊二胺的提取装置的制作方法

[0001]

本实用新型涉及戊二胺,具体为一种从发酵液中提取戊二胺的装置。

背景技术:

[0002]

1,5-戊二胺(diaminopentane;dn5,以下简称戊二胺),又名尸胺,在农业、医学以及工业上具有广泛的应用。在农业上,外源施加戊二胺,可以改善坐果和促进果实成熟;在医学上,戊二胺可以作为一种有效治疗痢疾的药物;在工业上,生物发酵法制备的戊二胺可以代替来自于石油化工产品的二胺,进行聚合反应生成各类性质不同的聚合物,从而避免石油化工产品成本高且生产对环境有不利影响的弊端,并且可以广泛应用于航空航天、汽车部件、机械零部件、电子电器与包装材料等领域。

[0003]

关于从戊二胺发酵液分离提取戊二胺的现有技术,可以列举以下的报道。专利us7189543b2公布了直接从戊二胺发酵液中制备戊二胺己二酸盐晶体的方法,具体为使用己二酸中和全细胞催化过程中产生的戊二胺,降温得到戊二胺己二酸盐晶体。专利申请(us2010/0292429a1,cn101981202a和 ep1482055a1)公开了应用丁醇萃取法从发酵液中分离提取戊二胺,具体为在戊二胺发酵液中加入氢氧化钠,高温回流裂解发酵液中的副产物后,使用丁醇多次萃取获得含有戊二胺的有机相,蒸出有机相中的低沸点溶剂得到高沸点的戊二胺,进一步精馏获得高纯度的戊二胺。

[0004]

目前公开的戊二胺分离提取的现有技术中,析晶法得到戊二胺羧酸盐的收率低,并且残存赖氨酸等杂质,难以进一步精制(cn101578256a)。萃取法有机溶剂气味大、毒性高、易燃易爆,增加了实际应用的操作难度;且有机溶剂需要回收,增加了工艺流程和能耗。

技术实现要素:

[0005]

本实用新型提供了一种戊二胺的提取装置,包括相连的多个反应釜,所述多个反应釜包括至少一个第一反应釜、至少一个第二反应釜和出料反应釜,所述至少一个第一反应釜与所述至少一个第二反应釜相连。

[0006]

于一实施方式中,所述装置包括排气管路和进液管路,所述多个反应釜分别通过所述排气管路、所述进液管路相连。

[0007]

于一实施方式中,所述装置包括原料罐和预热釜,所述预热釜分别与所述原料罐和所述至少一个第一反应釜相连。

[0008]

于一实施方式中,所述装置包括换热器和蒸汽压缩机,所述蒸汽压缩机与所述排气管路相连;所述换热器设置于所述预热釜,并能够与所述预热釜进行热交换,所述换热器分别与所述蒸汽压缩机和所述原料罐相连。

[0009]

于一实施方式中,所述原料罐、所述预热釜、所述第一反应釜、所述第二反应釜及所述出料反应釜依序相连,所述蒸汽压缩机设置于所述换热器和所述第一反应釜之间。

[0010]

于一实施方式中,所述原料罐、所述预热釜、所述第一反应釜、所述第二反应釜及所述出料反应釜依序相连,所述蒸汽压缩机设置于所述换热器和所述出料反应釜之间。

[0011]

于一实施方式中,在所述第二反应釜和所述出料反应釜之间设置有:

[0012]

至少一个第三反应釜,或者,

[0013]

至少一个第三反应釜和至少一个第四反应釜;或者,

[0014]

至少一个第三反应釜、至少一个第四反应釜和至少一个第五反应釜。

[0015]

于一实施方式中,所述装置包括多个所述第一反应釜和一个所述第二反应釜,多个所述第一反应釜均与所述第二反应釜直接相连。

[0016]

于一实施方式中,所述装置包括一个所述第一反应釜和多个所述第二反应釜,多个所述第二反应釜均与所述第一反应釜直接相连。

[0017]

于一实施方式中,所述第一反应釜和所述第二反应釜的数量相同,每个所述第一反应釜与一个所述第二反应釜直接相连。

[0018]

本实用新型一实施方式提供了一种戊二胺的提取装置,包括相连的多个反应釜,所述多个反应釜包括至少一个第一反应釜、至少一个第二反应釜和出料反应釜,所述第一反应釜与所述第二反应釜相连。

[0019]

本实用新型一实施方式的装置,直接针对需要碱化提取戊二胺的发酵液,结构简单,能够大幅度减少后续处理中固渣的产生。

附图说明

[0020]

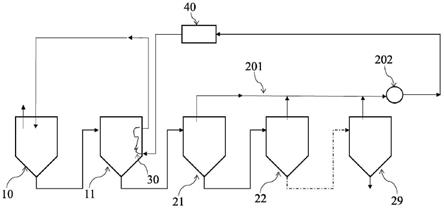

图1为本实用新型一实施方式的戊二胺的提取装置的结构示意图;

[0021]

图2为本实用新型另一实施方式的戊二胺的提取装置的结构示意图;

[0022]

图3为本实用新型另一实施方式的戊二胺的提取装置的结构示意图。

具体实施方式

[0023]

体现本实用新型特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施例上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。其中,“第一”“第二”“第三”“第四”“第五”等用于对多个相同名称的工艺或产品进行区分,并非对其进行限定。

[0024]

本实用新型一实施方式提供了一种戊二胺的提取装置,用于将戊二胺发酵液或其处理液进行分解,以使其中的碳酸盐和/或碳酸氢盐转化为戊二胺。

[0025]

于一实施方式中,戊二胺发酵液可由发酵法制备得到,或者由发酵法和酶转化法制备得到。

[0026]

本实用新型一实施方式的戊二胺发酵液或其处理液中,戊二胺主要以碳酸盐和/或碳酸氢盐的形式存在,部分以戊二胺硫酸盐的形式存在。

[0027]

本实用新型中,对于戊二胺发酵液的浓度没有特别的要求。于一实施方式中,戊二胺发酵液中戊二胺的含量可以为1~15%,优选5~10%,上述百分比为戊二胺占戊二胺发酵液的质量百分比。例如,戊二胺的含量可以为2%、 6%、8%、12%等。

[0028]

于一实施方式中,戊二胺发酵液为本领域常规的经过赖氨酸发酵、脱羧得到的戊二胺的发酵液和/或其处理液,和/或,本领域常规的经过发酵得到的胺的发酵液和/或其处理液,或者胺的发酵液和其处理液经混合后得到的溶液。例如,所述戊二胺发酵液为采用中

国专利cn105164101b、专利申请 cn110468167a或cn104762336a中1,5-戊二胺的制备方法制备而得。

[0029]

于一实施方式中,戊二胺发酵液的ph可以为6~10,进一步可以为7~ 9。

[0030]

如图1所示,本实用新型一实施方式提供了一种戊二胺的提取装置,包括依次相连的多个反应釜,多个反应釜包括至少一个第一反应釜21、至少一个第二反应釜22和出料反应釜29,第一反应釜21与第二反应釜22相连。

[0031]

于一实施方式中,提取装置包括发酵罐10和至少一个预热釜11,预热釜11分别与发酵罐10和多个反应釜相连;其中,发酵罐10用于盛放原料戊二胺发酵液或其处理液,预热釜11用于为原料预热,以使其进入后续的反应釜进行加热反应。

[0032]

于一实施方式中,预热釜11与第一反应釜21相连,第一反应釜21与第二反应釜22相连,第二反应釜22与出料反应釜29相连。作业时,原料戊二胺发酵液自发酵罐10进入预热釜11预热,之后依序进入第一反应釜21、第二反应釜22、出料反应釜29进行反应。戊二胺碳酸盐和/或碳酸氢盐的分解反应完成后,剩余的液体物料(包含戊二胺的转化液)自出料反应釜29排出,并通过氢氧化钠、氢氧化钾或氧化钙等碱性物质进行碱化,以充分游离戊二胺。

[0033]

于一实施方式中,提取装置包括排气管路、进液管路、换热器30和蒸汽压缩机40。

[0034]

于一实施方式中,多个反应釜分别通过排气管路和进液管路相连,进液管路用于戊二胺发酵液或其处理液在多个反应釜之间流通,排气管路用于原料液在反应过程中所产生的气体的流通。

[0035]

于一实施方式中,进液管路可由多段管路组成,例如第一反应釜21通过第一进液管路与第二反应釜22相连,第二反应釜22通过第二进液管路与后续的反应釜相连。

[0036]

于一实施方式中,蒸汽压缩机40与排气管路相连,换热器30设置于预热釜11内,并分别与发酵罐10和蒸汽压缩机40相连。

[0037]

于一实施方式中,在戊二胺碳酸盐和/或戊二胺碳酸氢盐的分解过程中,水蒸汽与少量戊二胺会随分解产生的二氧化碳一起通过排气管路进入蒸汽压缩机40,以提高蒸汽品位;待温度、压强达到一定数值后,蒸汽自蒸汽压缩机40排出并进入换热器30进行热交换;一方面,蒸汽通过换热器30将自身的热量释放于预热釜11内给预热釜11中的待处理料液预热,以降低能耗;另一方面,换热器30内换热后的气体物料一部分仍以气体的形式存在,另一部分冷凝为液体,形成冷凝液;同时气体中的部分二氧化碳与戊二胺反应再次生成戊二胺碳酸盐和/或碳酸氢盐,存在于冷凝液中。预热釜11内的气体和冷凝液可被输送至发酵罐10内,冷凝液与发酵罐10内的液体物料混合并重新被回收利用,以减少戊二胺的损失;部分二氧化碳气体作用于液体物料,用以调节发酵罐液体物料的ph,剩余二氧化碳被排出装置。

[0038]

于一实施方式中,蒸汽压缩机40排出的蒸汽的温度可以为120~140℃,压强可以为0.1~0.3mpa。

[0039]

于一实施方式中,如图1所示,排气管路为一段管路201,多个反应釜均与管路201相连,使得各反应釜内产生的气体可直接进入管路201,并进一步进入蒸汽压缩机40进行升温升压。

[0040]

于另一实施方式中,如图2所示,排气管路由多段管路组成,包括设置于第一反应釜21与第二反应釜22之间的管路201a,以及设置于第二反应釜 22与下一反应釜之间的管

路201b,其中,第一反应釜21与蒸汽压缩机40 相连,使得各级反应釜产生的气体均可通过排气管路进入第一反应釜21,再由第一反应釜21进入蒸汽压缩机40进行升温升压。

[0041]

于另一实施方式中,如图3所示,排气管路由多段管路组成,包括设置于第一反应釜21与第二反应釜22之间的管路201a,以及设置于第二反应釜 22与下一反应釜之间的管路201b,其中,出料反应釜29与蒸汽压缩机40 相连,使得各级反应釜产生的气体均可通过排气管路进入出料反应釜29,再由出料反应釜29进入蒸汽压缩机40进行升温升压。

[0042]

于一实施方式中,提取装置包括气体流量计202,气体流量计202可以如图1所示,设置于排气管路201上,并位于出料反应釜29和蒸汽压缩机 40之间。

[0043]

于一实施方式中,如图2所示,气体流量计202可设置于换热器30和发酵罐10之间。

[0044]

于一实施方式中,如图3所示,气体流量计202可设置于换热器30和蒸汽压缩机40之间。

[0045]

于一实施方式中,经蒸汽压缩机40压缩后,蒸汽(换热介质)的温度高于预热釜11内物料的温度,两者的温度差为50~110℃,进一步可以为60~ 90℃。

[0046]

于一实施方式中,多个反应釜可包括依次相连的第一反应釜21、第二反应釜22、第三反应釜。

[0047]

于一实施方式中,多个反应釜可包括依次相连的第一反应釜21、第二反应釜22、第三反应釜、第四反应釜。

[0048]

于一实施方式中,多个反应釜可包括依次相连的第一反应釜21、第二反应釜22、第三反应釜、第四反应釜、第五反应釜。

[0049]

本实用新型中,出料反应釜为排出戊二胺转化液的反应釜,按序列其可以为第三反应釜、第四反应釜或第五反应釜。

[0050]

于一实施方式中,多个反应釜可包括多个第一反应釜21,例如2个、3 个、4个或5个,多个第一反应釜21可分别与第二反应釜22相连。

[0051]

于一实施方式中,多个反应釜可包括多个第二反应釜22,例如2个、3 个、4个或5个,第一反应釜21可分别与多个第二反应釜22相连。

[0052]

于一实施方式中,多个反应釜可包括多个第一反应釜21和多个第二反应釜22,第一反应釜21和第二反应釜22的数量可以相同,例如第一反应釜21 和第二反应釜22的数量可分别为2个、3个、4个或5个,每个第一反应釜 21和一个第二反应釜22相连。

[0053]

于一实施方式中,提取装置包括多个第一反应釜21和一个第二反应釜 22,多个第一反应釜21均与一个第二反应釜22直接相连。

[0054]

于一实施方式中,提取装置包括一个第一反应釜21和多个第二反应釜 22,多个第二反应釜22均与第一反应釜21直接相连。

[0055]

于一实施方式中,第一反应釜21和第二反应釜22的数量相同,每个第一反应釜21与一个第二反应釜22直接相连,使得第一反应釜21和第二反应釜22能够两两组合连接。

[0056]

于一实施方式中,通过设置多个第一反应釜21和/或多个第二反应釜22,实现多个反应釜的串联、并联的联合使用,可进一步提高戊二胺碳酸盐和/ 或戊二胺碳酸氢盐的转化效率。

[0057]

于一实施方式中,各级反应釜可以呈圆柱状,其长径比可以为(0.1~ 10.0):1,优选(1.0~2.0):1。

[0058]

于一实施方式中,反应釜内物料的搅拌速度可以为10~1000rpm,进一步可以为50~200rpm。

[0059]

于一实施方式中,各级反应釜的温度、压强等工艺条件与其他反应釜可以相同,也可以不同。

[0060]

于一实施方式中,通过多个串联的反应釜对戊二胺发酵液进行多级加热,使得产物气体能够被及时排出,反应更加彻底。

[0061]

于一实施方式中,多个反应釜的温度为室温以上,优选为25~120℃,例如50℃、60℃、70℃、80℃、90℃、95℃、110℃。

[0062]

于一实施方式中,第一反应釜21的温度为60~85℃,例如62℃、65℃、 66℃、68℃、70℃、72℃、74℃、75℃、76℃、78℃、80℃、81℃、82℃。

[0063]

于一实施方式中,第二反应釜22的温度为80~95℃,例如82℃、84℃、 85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃。

[0064]

于一实施方式中,出料反应釜29的温度为90~120℃,例如92℃、94℃、 95℃、96℃、97℃、98℃、99℃、110℃、115℃。

[0065]

于一实施方式中,多个反应釜的压强为0~100kpa,进一步可以为5~ 20kpa,例如1kpa、2kpa、10kpa、12kpa、15kpa、180kpa、25kpa、30kpa、 35kpa、40kpa、50kpa、60kpa、70kpa、80kpa。

[0066]

本实用新型一实施方式通过使用连续多个反应釜控制戊二胺碳酸盐和/ 或戊二胺碳酸氢盐的分解率,减少了戊二胺发酵液中碳酸根与碳酸氢根含量,使得更多的戊二胺以游离形式而非盐的形式存在,很大程度上减少了后续的通过碱性物质(例如氢氧化钠、氢氧化钾或氧化钙等)使戊二胺盐变成游离戊二胺的碱化工艺,缩短了工艺流程,节省了成本。另一方面,采用多级分解戊二胺碳酸盐和/或戊二胺碳酸氢盐,降低了提取戊二胺过程中盐的生成量,既保护了环境,又节约了企业的成本。

[0067]

以下,通过具体实施例对本实用新型一实施方式的戊二胺的提取装置进行进一步说明。其中,所使用的原料,如无特别说明,均为市售获得。各实施例涉及的性能参数的检测方法如下所示:

[0068]

1.戊二胺检测方法:

[0069]

戊二胺检测以二甲亚砜为内标物质,取二甲亚砜m1溶于m2重水,配成浓度为c

内

的二甲亚砜内标溶液。

[0070]

取二甲亚砜内标溶液m

内

,加入戊二胺发酵液或戊二胺转化液m

样

,核磁检测氢谱。氢谱分析戊二胺与二甲亚砜峰面积比为a,计算戊二胺浓度。

[0071][0072][0073]

m1为二甲亚砜质量,g;

[0074]

m2为重水质量,g;

[0075]

c

内

为二甲亚砜质量浓度;

[0076]

m

内

为二甲亚砜内标质量,g;

[0077]

m为戊二胺摩尔质量,mol/l;

[0078]

a为戊二胺与二甲亚砜内标峰面积比;

[0079]

m

样

为戊二胺样品质量,g。

[0080]

2.物料中戊二胺碳酸盐和/或戊二胺碳酸氢盐的分解率的检测方法:

[0081]

取100ml戊二胺发酵液,加入过量硫酸,加热至80℃,排水法收集二氧化碳气体,测量二氧化碳体积v1;

[0082]

取100ml经连续分级反应釜加热后的戊二胺发酵液,加入过量硫酸,加热至80℃,排水法收集二氧化碳气体,测量二氧化碳体积v2;

[0083]

同时做空白实验,测量体积为v0;

[0084][0085]

3.最大泡沫高度:

[0086]

戊二胺发酵液加入反应釜后,开启搅拌,测量液位h1;

[0087]

记录戊二胺发酵液升温过程中,最高泡沫高度h2;

[0088][0089]

4、碱性物质减少量:

[0090]

取100ml戊二胺发酵液,加入过量硫酸,加热至80℃,排水法收集原料中二氧化碳气体,测量二氧化碳体积v1。取100ml经出料反应釜加热后的戊二胺发酵液,加入过量硫酸,加热至80℃,排水法收集二氧化碳气体,测量二氧化碳体积v2。然后根据二氧化碳体积的减少量,折合成氢氧化钠的减少量来计算碱性物质减少量。

[0091]

实施例

[0092]

采用图1所示的装置进行戊二胺发酵液工业三级连续分解,具体步骤如下:

[0093]

(1)按照专利申请cn104762336a中实施例1公开的赖氨酸发酵液经赖氨酸脱羧酶脱羧的方法制得戊二胺发酵液。其中戊二胺浓度为7.8%(质量百分比),ph值7.76。将上述发酵液以25m3/h的速度由发酵罐10通入预热釜11通入进行预热,之后依序进入3个串联的50m3不锈钢反应釜中(长径比2.0,内设蒸汽列管换热器),这三个不锈钢反应釜分别为第一反应釜21、第二反应釜22、出料反应釜29。戊二胺发酵液进入第一反应釜21中反应生成二氧化碳气体,液体物料由第一反应釜21出料口排出后,通过进液管路进入第二反应釜22继续反应,之后再进入出料反应釜29反应。戊二胺碳酸盐和/或碳酸氢盐分解后剩余的包含戊二胺的转化液在内的液体物料自出料反应釜29排出,再通过碱化处理充分游离戊二胺。每个反应釜加料系数为0.5,在80rpm下搅拌,从出料反应釜29排出的戊二胺转化液用于后续生产。

[0094]

在反应过程中,第一反应釜21、第二反应釜22、出料反应釜29内的气体均进入排气管路,经过蒸汽压缩机40升温升压后进入换热器30进行热交换,换热器30获得的热量被传至预热釜11用于发酵液的预热,换热后的气体一部分冷凝为液体形成冷凝液,另一部分形成包含二氧化碳的气体,将该冷凝液和气体共同通入发酵罐10内,冷凝液被重新利用,参与下一轮的分解反应,部分二氧化碳气体溶于发酵液中进行ph调节,另一部分二氧化碳气体被排出装置。

[0095]

(2)三个不锈钢反应釜均与真空泵相连,控制不锈钢反应釜内真空度为 10kpa,通

过蒸汽列管换热器对各级反应釜加热,第一反应釜21温度为79~ 81℃,第二反应釜22温度为89~91℃,出料反应釜29温度为94~96℃。记录各级反应釜中的最大泡沫高度,测定出料反应釜29加热后戊二胺碳酸盐和 /或戊二胺碳酸氢盐的分解率、戊二胺转化液ph及碱性物质减少量,具体参见表1。

[0096]

对比例

[0097]

戊二胺发酵液单级分解方法,包括以下步骤:

[0098]

(1)按照专利申请cn104762336a中实施例1公开的赖氨酸发酵液经赖氨酸脱羧酶脱羧的方法制得戊二胺发酵液,取1500g戊二胺发酵液,其中戊二胺浓度为7.8%(质量百分比),ph值7.76,加入长径比为2.0的5l玻璃反应釜中,在80rpm下搅拌。

[0099]

(2)控制玻璃反应釜内真空度为10kpa,以0-2℃/min的升温速度加热至 95℃,记录每分钟戊二胺发酵液温度、戊二胺碳酸盐和/或碳酸氢盐分解后二氧化碳出气速度及最大泡沫高度,待出气完成,测定戊二胺碳酸盐和/或戊二胺碳酸氢盐的分解率、戊二胺转化液ph及碱性物质减少量,见表1。

[0100]

表1

[0101][0102]

实施例的戊二胺发酵液经工业三级连续分解装置后溶液ph为9.53,戊二胺碳酸盐和碳酸氢盐分解率为61.9%。最大温升为2℃/min,最大泡沫高度为18%,与对比例相比泡沫高度下降61.9%。在出料反应釜29的气体释放速度与温度曲线中,18h内气体流速与温度平衡稳定,气体流速稳定。

[0103]

每100ml转化液减少2.928g碱性物质,与对比例相比碱性物质减少了 24.1%。工厂戊二胺发酵液年处理量90万吨,工业三级连续分解装置处理后可减排3.3万吨碱性固废,比单级分解多减排0.6万吨,这在工业生产中具有显著的经济效益。

[0104]

工业三级连续分解产生的混合蒸汽经蒸汽压缩机40升温升压后给预热釜11预热,每小时节能1.8

×

106kj,一年可节能3.6

×

106kw

·

h。混合蒸汽换热后冷却为冷凝液,冷凝液中戊二胺含量占产量的1.1%,回收利用后每年可增加720吨戊二胺成品。混合蒸汽余热的利用及冷凝液中戊二胺的回收在工业生产中具有显著的经济效益。

[0105]

除非特别限定,本实用新型所用术语均为本领域技术人员通常理解的含义。

[0106]

本实用新型所描述的实施方式仅出于示例性目的,并非用以限制本实用新型的保护范围,本领域技术人员可在本实用新型的范围内作出各种其他替换、改变和改进,因而,本实用新型不限于上述实施方式,而仅由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1