一种药品包装完整性检测系统的制作方法

1.本实用新型涉及一种包装检测设备,更具体地说,它涉及一种药品包装完整性检测系统。

背景技术:

2.药品在使用前必须保证无菌,这是药品质量的关键要求。因此,必须通过药品包装完整性的检测和验证,以确保在药品生产、质控、运输和储存,乃至产品有效期的整个生命周期过程中都是无菌的,保证药品不受微生物的污染。相关药品管理法规中将包装密封性检测方法细分为确定性和概率性两大类共八小类检查法,其中应用微生物挑战法的检测结果可作为验证该包装可直接防止微生物进入的最有效的证据。因此,微生物挑战法对于无菌药品包装完整性检测具有不可替代的作用。

3.目前市面上的药品包装密封性检测仪器大多采用确定性方法,如真空衰减法等,较少采用微生物检测方法。而现有微生物检测方法所使用的检测装置操作复杂、安全隐患大,检测过程完全依赖人工操作的规范性和可靠性且对检测环境要求极高,容易造成假阳性和假阴性的风险。检测过程费时费力,非常不利于微生物检测方法的推广。

技术实现要素:

4.为了克服上述不足本实用新型提供了一种药品包装完整性检测系统,它检测操作方便,检测结果精准可靠。

5.为了解决上述技术问题,本实用新型采用以下技术方案:一种药品包装完整性检测系统,包括隔离舱、检测筒、菌液储液瓶、消毒剂储液瓶、正负压调节控制单元,检测筒安装在隔离舱内,检测筒上端密封连接封盖,封盖和菌液储液瓶之间连接菌液管,封盖和消毒剂储液瓶之间连接消毒剂管,封盖和正负压调节控制单元之间连接通气管,菌液管上安装输液泵。

6.药品包装完整性检测操作,依次包括准备阶段、正负压处理阶段、菌液注入阶段、排液清洗阶段、培养灭菌阶段。

7.准备阶段,将待测包装样品装入检测筒内,待测包装样品内含有变色指示剂。盖上封盖,使检测筒可靠密封。在菌液储液瓶内提前准备适量高浓度菌液,在消毒剂储液瓶内提前准备好消毒剂。最后将菌液管、消毒剂管、通气管与封盖连接好。

8.正负压处理阶段,根据设定的气压值,正负压调节控制单元启动对检测筒进行抽打气处理,使检测筒内气压达到设定值,然后保压一段时间。

9.菌液注入阶段,负压保压结束后,检测筒内压力恢复常压状态,此时启动输液泵开始输送菌液,当菌液浸没待测包装样品后输液停止,并保证检测筒内完全密封。

10.排液清洗阶段,待测包装样品浸泡后表面会残留菌液,影响操作者观察样品,需进行清洗去污,正负压调节控制单元给消毒剂储液瓶提供压力从而将消毒剂储液瓶内的消毒剂压入检测筒内,对检测筒内的待测包装样品清洗去污,之后输液泵反转将检测筒内的液

体向外吸出。

11.培养灭菌阶段,对检测筒进行培养,一段时间后取出检测筒内的待测包装样品,观察待测包装样品的变色情况,通过变色情况来判断待测包装样品的包装完整性。检测完成后对隔离舱和检测筒进行灭菌。整个检测过程操作方便,检测结果精准可靠。

12.作为优选,检测筒内安装样品支架。样品支架的设置便于待测包装样品的安装。

13.作为优选,封盖上和菌液管、消毒剂管、通气管连接位置均安装自带锁止阀的快装接头,菌液管、消毒剂管、通气管分别与快装接头连接。

14.快装接头便于和菌液管、消毒剂管、通气管的快速拆装,而且快装接头自带锁止阀,可有效将检测筒内部腔体与外界环境隔离,防止出现生物污染。

15.作为优选,输液泵为蠕动泵。蠕动泵输液平稳可靠。

16.作为优选,检测筒采用耐高温的透明塑料材质。便于高温灭菌同时观察检测筒内情况。

17.作为优选,封盖内表面上安装和消毒剂管连通的低压雾化喷头。消毒液在压力作用下经低压雾化喷头,对待测包装样品进行全方位无死角的清洗去污。

18.作为优选,检测筒下部安装磁力搅拌器。磁力搅拌器的设置便于检测过程中对检测筒内液体进行搅拌。

19.作为优选,隔离舱上部安装进排风机构。便于进风和排风,安全可靠。

20.作为优选,隔离舱内集成有培养箱。隔离舱集成培养箱,便于对检测筒的培养操作。

21.作为优选,隔离舱外壁上安装舱门,舱门上设置袖套口。舱门和袖套口的设置便于检测操作。

22.与现有技术相比,本实用新型的有益效果是:药品包装完整性检测过程操作方便,检测结果精准可靠。

附图说明

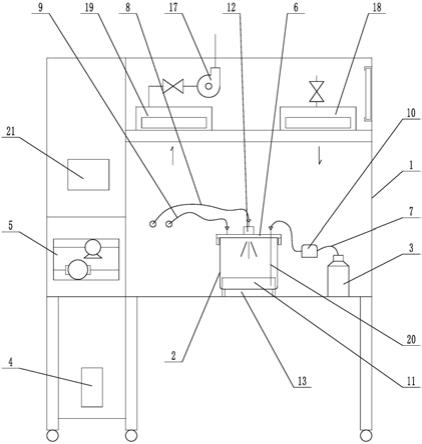

23.图1是本实用新型的一种结构示意图;

24.图2是本实用新型的侧视图;

25.图3是本实用新型的俯视图;

26.图中:1、隔离舱,2、检测筒,3、菌液储液瓶,4、消毒剂储液瓶,5、正负压调节控制单元,6、封盖,7、菌液管,8、消毒剂管,9、通气管,10、输液泵,11、样品支架,12、低压雾化喷头,13、磁力搅拌器,14、培养箱,15、舱门,16、袖套口,17、排风机,18、进风静压腔,19、排风静压腔,20、延伸管,21、触摸屏。

具体实施方式

27.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

28.实施例:一种药品包装完整性检测系统(参见附图1至附图3),利用微生物检测方法对无菌药品包装进行完整性泄露检测,包括隔离舱1、检测筒2、菌液储液瓶3、消毒剂储液瓶4、正负压调节控制单元5,检测筒安装在隔离舱内,检测筒上端密封连接封盖6,封盖和菌

液储液瓶之间连接菌液管7,封盖和消毒剂储液瓶之间连接消毒剂管8,封盖和正负压调节控制单元之间连接通气管9,菌液管上安装输液泵10,输液泵为蠕动泵。

29.检测筒内安装样品支架11。封盖上和菌液管、消毒剂管、通气管连接位置均安装自带锁止阀的快装接头,菌液管、消毒剂管、通气管分别与快装接头连接。检测筒采用耐高温的透明塑料材质。封盖内表面上安装和消毒剂管连通的低压雾化喷头12。检测筒下部安装磁力搅拌器13。隔离舱上部安装进排风机构。隔离舱内集成有培养箱14。隔离舱外壁上安装舱门15,舱门上设置袖套口16。

30.正负压调节控制单元包括抽气泵、打气泵、气压传感器,气压传感器安装在检测筒内,进排风机构包括排风机17、进风静压腔18、排风静压腔19,进风静压腔、排风静压腔均与隔离舱连通,进风静压腔上连通进风管,排风静压腔上连通排风管,排风机安装在排风管上。

31.封盖和检测筒之间安装密封条。菌液储液瓶安装在隔离舱内,消毒剂储液瓶安装在隔离舱外。封盖上和菌液管对应安装有延伸管20,延伸管下端延伸到检测筒底部,延伸管与菌液管连通。隔离舱外壁安装触摸屏21,通过触摸屏设定检测参数。

32.药品包装完整性检测操作,依次包括准备阶段、正负压处理阶段、菌液注入阶段、排液清洗阶段、培养灭菌阶段。

33.准备阶段,将待测包装样品装入检测筒内,待测包装样品内含有变色指示剂。盖上封盖,使检测筒可靠密封。在菌液储液瓶内提前准备适量高浓度菌液,在消毒剂储液瓶内提前准备好消毒剂。最后将菌液管、消毒剂管、通气管与封盖连接好。

34.正负压处理阶段,根据设定的气压值,正负压调节控制单元启动对检测筒进行抽打气处理,使检测筒内气压达到设定值,然后保压一段时间。

35.菌液注入阶段,负压保压结束后,检测筒内压力恢复常压状态,此时启动输液泵开始输送菌液,当菌液浸没待测包装样品后输液停止,并保证检测筒内完全密封。

36.排液清洗阶段,待测包装样品浸泡后表面会残留菌液,影响操作者观察样品,需进行清洗去污,正负压调节控制单元给消毒剂储液瓶提供压力从而将消毒剂储液瓶内的消毒剂压入检测筒内,对检测筒内的待测包装样品清洗去污,之后输液泵反转将检测筒内的液体向外吸出。

37.培养灭菌阶段,对检测筒进行培养,一段时间后取出检测筒内的待测包装样品,观察待测包装样品的变色情况,通过变色情况来判断待测包装样品的包装完整性。检测完成后对隔离舱和检测筒进行灭菌。整个检测过程操作方便,检测结果精准可靠。

38.以上所述的实施例只是本实用新型较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1