制备4,4’-二氯二苯亚砜的方法与流程

制备4,4

′‑

二氯二苯亚砜的方法

1.本发明涉及一种制备4,4

′‑

二氯二苯亚砜——也称为1

‑

氯

‑

4(4

‑

氯苯基)亚磺酰苯或双(4

‑

氯苯基)亚砜——的方法。

2.4,4

′‑

二氯二苯亚砜(以下称为dcdpso)可用作制备4,4

′‑

二氯二苯砜的前体,例如用作制备聚合物如聚亚芳基醚如聚砜、聚醚砜或聚亚苯基砜的单体,或用作医药、染料和农药的中间体。

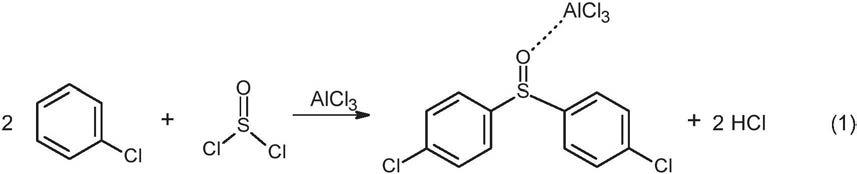

3.对于dcdpso的制备,有几种方法是已知的。一种方法是在催化剂(例如氯化铝)存在下,以亚硫酰氯和氯苯为原材料的傅克反应(friedel

‑

crafts reaction)。通常,亚硫酰氯与氯苯的反应作为制备4,4

′‑

二氯二苯砜的第一部分公开,其中,使通过亚硫酰氯与氯苯的反应得到的中间反应产物在高温下水解,然后氧化得到4,4

′‑

二氯二苯砜。

4.以下文献中公开了制备含硫二芳基化合物的一般方法:例如,sun,x.等人,“对路易斯酸催化的亚硫酰氯和二氯氧化硒的亲电芳香取代反应、取代基效应和反应机理的研究”,journal of chemical research 2013,第736至744页;sun,x.等人,“通过氯化铝促进的苯与亚硫酰氯的亲电芳香取代形成二苯亚砜和二苯硫醚,以及将硫(iv)还原为硫(ii)的新方法”,phosphorus,sulfur,and silicon,2010,第185卷,第2535

‑

2542页;和sun,x.等人,“氯化铁(ii)(fecl3)催化的氯苯与亚硫酰氯(socl2)的亲电芳香取代以及伴随的硫的自动氧化还原以得到二芳基硫化物(ar2s):与氯化铝(alcl3)催化的比较”,phosphorus,sulfur,and silicon,2017,第192卷,第3期,第376至380页。在这些文献中,比较了不同的反应条件和催化剂。

5.例如,在cn

‑

a 108047101、cn

‑

a 102351756、cn

‑

a 102351757、cn

‑

a 102351758或cn

‑

a 104557626中也公开了亚硫酰氯和氯苯在路易斯酸催化剂存在下的傅克酰基化反应作为制备4,4

′‑

二氯二苯砜的一部分。

6.cn

‑

b 104402780公开了一种制备4,4

′‑

二氯二苯砜的两阶段方法,其中在第一阶段中制备dcdpso。为了制备dcdpso,记载了在20℃至30℃下进行傅克反应,使用亚硫酰氯和氯苯为原材料,无水氯化铝为催化剂。傅克反应之后是冷却、水解、加热和回流。进一步记载了在完成回流后将反应混合物冷却,并且过滤出白色晶体形式的dcdpso沉淀。然后将dcdpso氧化从而获得4,4

′‑

二氯二苯砜。

7.su

‑

a 765262还公开了一种制备4,4

′‑

二氯二苯砜的两阶段方法,其中在第一阶段中,在

‑

10℃至50℃的温度下,在氯化铝的存在下,使用亚硫酰氯和氯苯,通过傅克反应获得dcdpso。根据实施例,将傅克反应中得到的混合物倒入3%的盐酸水溶液中,并加热使dcdpso完全溶解在过量加入的氯苯中。在分离成两相后,洗涤有机相,然后冷却以使dcdpso沉淀。在一个实施例中,盐酸是通过捕集在傅克反应中产生的氯化氢而获得的。

8.本发明的一个目的是提供一种制备dcdpso的可靠且节能的方法,所述dcdpso具有减少量的杂质,特别是具有减少量的异构体如2,4

′‑

二氯二苯亚砜、3,4

′‑

二氯二苯亚砜和2,2

′‑

二氯二苯亚砜。

9.该目的通过制备dcdpso的方法实现,所述方法包括:

10.(i)使亚硫酰氯、氯苯和氯化铝以亚硫酰氯∶氯苯∶氯化铝为1∶(6至9)∶(1至1.5)的

摩尔比在0℃至低于20℃范围内的温度下反应,形成中间反应产物和氯化氢;

11.(ii)将盐酸水溶液和中间反应产物在70℃至110℃范围内的温度下混合,得到包含dcdpso的有机相和水相;

12.(iii)将包含dcdpso的有机相冷却至低于dcdpso饱和点的温度,得到包含dcdpso结晶的悬浮液;

13.(iv)使悬浮液固液分离以得到包含结晶的dcdpso的含残留水分的固体dcdpso和母液。

14.通过该方法,获得4,4

′‑

二氯二苯亚砜,其含有基于二氯二苯亚砜所有异构体的总量计小于0.5重量%的异构体。

15.该方法的另一个优点是包含dcdpso的反应产物基本上不含用作催化剂的氯化铝。在上下文中“基本上不含”是指,如果可以检测到的话,从该方法获得的产品中仅存在痕量的氯化铝,优选地,氯化铝的量为0ppm至100ppm,特别地低于50ppm。

16.为获得dcdpso,在反应(i)中,将亚硫酰氯、氯苯和氯化铝以以下摩尔比加入反应器中:亚硫酰氯∶氯苯∶氯化铝的摩尔比为1∶(6至9)∶(1至1.5),优选亚硫酰氯∶氯苯∶氯化铝的摩尔比为1∶(6至8)∶(1至1.2),特别优选亚硫酰氯∶氯苯∶氯化铝的摩尔比为1∶(6至7)∶(1至1.1)。

17.反应器可以是允许进料到反应器中进行组分混合和反应的任何反应器。合适的反应器为例如搅拌釜反应器或喷射环流反应器。如果使用搅拌釜反应器,则搅拌器优选为轴向输送搅拌器,例如斜叶式搅拌器。反应可以连续或分批进行。优选地,反应分批进行。

18.亚硫酰氯、氯苯和氯化铝可以同时或依次加入反应器中。出于易于进行反应(特别是在间歇反应的情况下)的原因,优选地,首先将氯化铝和氯苯进料到反应器中,然后将亚硫酰氯加入到氯化铝和氯苯中。在这种情况下,氯化铝和氯苯可以同时或一个接一个地加入。然而,在每种情况下,优选在加入亚硫酰氯之前混合氯化铝和氯苯。特别优选首先将氯化铝和氯苯加入反应器中,然后将亚硫酰氯加入氯化铝和氯苯中。在反应期间形成氯化氢(hcl)——通常以气态形式,至少部分地将氯化氢从反应器中排出。添加亚硫酰氯的体积流量通常取决于从反应器排出的气体的散热和流速。

19.过量加入反应器中并因此在化学反应期间仅部分转化的氯苯也用作反应产物的溶剂。在使用溶剂的任何工艺步骤中,溶剂优选为氯苯。由于本发明上下文中的反应条件,本领域技术人员理解术语“氯苯”意指可含有痕量杂质的一氯苯。

20.亚硫酰氯和氯苯在氯化铝的存在下反应,由此形成中间反应产物和氯化氢。中间反应产物包含4,4

′‑

二氯二苯亚砜

‑

alcl3加合物。氯化铝一般可以起到催化剂的作用。化学反应可通过以下化学反应式(1)示意表示:

[0021][0022]

反应(i)在0℃至低于20℃,优选3℃至15℃,特别优选5℃至12℃范围内的温度下进行。

[0023]

因此反应可以在恒定或几乎恒定的温度下进行。还可以在所述范围内的不同温度下进行反应,例如采用随反应时间或反应器的温度曲线进行反应。

[0024]

反应时间通常取决于所用反应物的量并且随着反应物的量的增加而增加。在完成向氯化铝和氯苯混合物中加入亚硫酰氯后,在将总量的亚硫酰氯加入反应器中后,优选继续反应10分钟至120分钟,更优选继续反应20分钟至50分钟。

[0025]

与反应是连续运行还是分批运行无关,选择亚硫酰氯的流速,使得反应产生的热量可以通过合适的冷却设备从反应器消散,以保持反应器中的温度在预定范围内。

[0026]

反应中产生的氯化氢(hcl)通常为气态形式并且至少部分地从反应器中除去。虽然它可以以气态形式用于其他用途,但优选地,将从反应中除去的氯化氢与水混合以制备盐酸水溶液。

[0027]

反应后,将中间反应产物与盐酸水溶液混合。出于能量以及生产效率以及可持续性的原因,特别优选地,由从反应(i)中除去的氯化氢制备盐酸水溶液。通过将中间反应产物与盐酸水溶液混合,可以发生中间反应产物的水解。获得包含dcdpso的粗反应产物。粗反应产物还可包含通常为水合形式的氯化铝,通常为alcl3·

6h2o。水解反应可通过反应式(2)示意表示:

[0028][0029]

进行水解的温度在70℃至110℃的范围内,优选80℃至100℃,特别优选80℃至90℃。在加入水解反应的所有组分后,水解反应时间优选在30分钟至120分钟的范围内,更优选30分钟至60分钟,特别是30分钟至45分钟。该反应时间足以使中间反应产物水解以获得dcdpso。为了促进水解并使其尽可能快地完成,可以搅动混合物,优选搅拌混合物。水解完成后,混合物分离成包含alcl3的水相和包含溶解在过量氯苯中的dcdpso的有机相。在搅拌混合物的情况下,停止搅拌以使混合物分离。

[0030]

盐酸水溶液可以具有任何浓度。然而,高于3重量%的盐酸浓度提高了氯化铝的溶解度。优选地,用于水解反应的盐酸水溶液的浓度为3重量%至12重量%,更优选6重量%至12重量%,特别优选10重量%至12重量%。上文和下文中以重量%计的所有盐酸浓度均基于盐酸水溶液中氯化氢和水的总量计。较高浓度的盐酸水溶液,特别是浓度在10重量%至12重量%范围内的盐酸水溶液的一个优点是水相的密度增加并且水相因此形成下相,而上相是包含dcdpso的有机相,以下也称为“有机相”。这允许更容易地排出水相以获得有机相。此外,更高的浓度允许更少量的水用于去除氯化铝。更高浓度的盐酸水溶液进一步产生更快的相分离。

[0031]

(ii)中所用的盐酸水溶液的量优选使得没有氯化铝沉淀并且使得形成另外的两个液相,下相为水相而有机相为上相。为了实现这一点,加入到反应混合物中的盐酸水溶液的量优选使水解反应后水相与有机相的重量比在0.6kg/kg至1.5kg/kg的范围内,更优选0.7kg/kg至1.0kg/kg,特别是0.8kg/kg至1.0kg/kg。少量的盐酸水溶液可能导致氯化铝沉淀。特别是在较高浓度的盐酸水溶液中,需要较大量的盐酸以避免沉淀。因此,盐酸水溶液

的浓度优选保持在12重量%以下。

[0032]

亚硫酰氯、氯苯和氯化铝的反应以及与盐酸水溶液的混合和由此的水解反应可以在同一反应器中或在不同反应器中进行。优选地,反应在第一反应器中进行并且水解在第二反应器中进行。如果使用第一反应器和第二反应器,则第一反应器对应于上述反应器。第二反应器也可以是进行间歇反应并且允许搅拌反应器中组分的任何反应器。因此,第二反应器也优选为搅拌釜反应器。

[0033]

如果反应和水解在同一反应器中进行,则一个反应器或者优选使用的第一和第二反应器以这样的方式设计,使得可以设定温度以调节反应器中的温度。为此,例如可以在反应器内部提供管道,加热介质或冷却介质可以通过该管道流动。在反应器易于维护和/或加热均匀性方面,优选地,反应器包含双层夹套,加热介质或冷却介质可以通过该双层夹套流动。除了反应器内部的管道或双夹套之外,反应器的加热和/或冷却可以以技术人员已知的各种方式进行。

[0034]

如果反应和水解在不同的反应器中进行,则在反应完成后和中间反应产物从第一反应器输送到第二反应器之前,特别优选将中间反应产物加热至高于中间反应产物在溶剂中溶解点的温度。由于在输送和进料到第二反应器之前加热中间反应产物,因此中间反应产物溶解,而且运输无固体组分的液体。这具有避免第一反应器结垢的优点。

[0035]

溶解点表示中间反应产物完全溶解在溶剂中时反应混合物的温度。该温度取决于中间反应产物在溶剂中的浓度。dcdpso在有机相中的浓度越低,中间反应产物完全溶解在溶剂中的温度就越低。

[0036]

如果反应和水解在同一反应器中进行,则在反应完成后并在将中间反应产物加热至水解温度后,将盐酸水溶液加入反应器中。优选这样设定盐酸水溶液的流速,使得水解温度可以通过调节反应器而保持在水解的指定范围内。如果反应和水解在不同的反应器中进行,则优选先将盐酸水溶液加入第二反应器中,并将中间反应产物加入盐酸水溶液中。在这种情况下,中间反应产物加入到第二反应器中的流速设定为使得第二反应器中的温度通过使第二反应器调和而保持在水解的指定温度限度内。

[0037]

为了从有机相中除去盐酸水溶液和剩余的氯化铝,在(iii)中冷却之前,优选分离出(ii)中获得的有机相并用萃取液洗涤。

[0038]

水解后的相分离可以在发生水解的反应器中进行,或在单独的相分离容器中进行。在较低复杂性的方面,优选在发生水解的反应器中进行相分离。在相分离完成后,分别将水相和有机相从发生相分离的容器中、优选进行水解的反应器中除去。使用具有较高浓度的盐酸水溶液、特别是浓度范围为10重量%至12重量%的盐酸水溶液除去氯化铝,使得水相的密度增加并且水相因此形成下相,使用具有较高浓度的盐酸水溶液的另外的优点是更容易地排出水相,并且有机相的洗涤可以在与水解相同的设备中进行。

[0039]

在分离后,洗涤有机相以除去残留的氯化铝和盐酸。用于洗涤有机相的萃取液优选为水。特别优选地,在洗涤后分离出用于洗涤有机相的水并与在(i)中获得的氯化氢混合以获得盐酸水溶液。

[0040]

洗涤优选在单独的洗涤容器中进行。然而,也可以从发生水解的反应器中除去水相并在发生水解的反应器中进行洗涤步骤。如果洗涤在单独的洗涤容器中进行,则可以使用能洗涤有机相的任何容器。洗涤容器通常包括将有机相与萃取液紧密混合的设备。优选

地,洗涤容器为搅拌槽,将有机相和萃取液进料至其中然后混合。

[0041]

如果相分离在用于相分离的容器中进行,则洗涤可以在洗涤容器中进行,或者在用于相分离的容器中进行。如果在同一容器中进行相分离和洗涤,则必须提供在将从有机相中分离的水相排出后,混合有机相与萃取液的设备。

[0042]

洗涤优选在70℃至110℃,更优选80℃至100℃,特别是80℃至90℃的温度范围内进行。特别优选地,洗涤在与水解相同的温度下进行。

[0043]

通常,萃取液(优选是水)的量足以从有机相中除去全部或基本上全部的氯化铝。在废物控制方面,通常优选使用尽可能少的萃取液。用于洗涤的水量优选选择为使得获得的水相与有机相的重量比在0.3kg/kg至1.2kg/kg,更优选0.4kg/kg至0.9kg/kg,特别是0.5kg/kg至0.8kg/kg的范围内。在可持续性和避免大量废水流方面,优选使用尽可能少的水用于洗涤步骤。特别优选使用这样量的水,使得来自洗涤步骤的整个水相可用于生成水解所需浓度的盐酸水溶液。为此,将用于洗涤的水分离出来并与反应中获得的氯化氢混合以获得盐酸水溶液。氯化氢和水的混合可以在例如洗涤塔中进行,气态氯化氢和水被加入到洗涤塔中。如果使用这样的洗涤塔,则优选氯化氢和水以逆流方式进料。除了洗涤塔之外,还可使用允许吸收水中氯化氢的其他容器。因此,例如可以将水供给到容器中并将氯化氢引入水中。为了将氯化氢引入水中,例如可以使用浸入水中的管道。为了在水中分配氯化氢,可以在浸入水中的管道末端提供具有小孔的浸头,氯化氢通过小孔流入水中。作为替代方案,也可以使用玻璃料将氯化氢分配到水中。

[0044]

在预定的洗涤时间之后,停止混合以使混合物分离成水相和有机相。将水相和有机相分别从洗涤容器中除去。有机相包含溶解在过量氯苯(作为溶剂)中的dcdpso。预定洗涤时间优选尽可能的短,以允许短的总处理时间。同时,除去氯化铝需要足够的时间。

[0045]

该方法可以包括一个或多于一个这样的洗涤循环。通常一个洗涤循环就足够了。

[0046]

为了从有机相中分离dcdpso,在(iii)中将有机相冷却至低于dcdpso饱和点的温度以获得包含结晶的dcdpso的悬浮液(以下也称为“悬浮液”)。

[0047]

饱和点表示dcdpso开始结晶时有机相的温度。该温度取决于有机相中dcdpso的浓度。有机相中dcdpso的浓度越低,结晶开始的温度就越低。

[0048]

用于使dcdpso结晶的冷却(iii)可以在任何结晶设备或允许冷却有机相的任何其他设备中进行,例如具有可冷却表面的设备,例如具有冷却夹套,冷却蛇管或冷却挡板(如所谓的“功率挡板”)的容器或罐。

[0049]

用于使dcdpso结晶的有机相的冷却可以连续或分批进行。为避免冷却表面上的沉淀和结垢,优选在气密密闭容器中通过以下步骤进行冷却:

[0050]

(i)降低气密密闭容器中的压力;

[0051]

(ii)蒸发溶剂;

[0052]

(iii)通过冷却来冷凝蒸发的溶剂;

[0053]

(iv)将冷凝的溶剂返回到气密密闭容器中。

[0054]

该方法允许冷却有机相而没有其上积聚有结晶的dcdpso并形成固体层的冷却表面。这提高了冷却过程的效率。此外,可以避免去除该固体层的额外努力。因此,特别优选使用没有冷却表面的气密密闭容器。

[0055]

为了避免dcdpso结晶沉淀,进一步优选在结晶设备中搅动有机相。因此,适合的设

备为例如搅拌罐或导流筒结晶器。如果结晶设备是搅拌罐,则可以使用任何搅拌器。通过搅拌设备到结晶器中的比功率输入优选在0.2w/kg至0.5w/kg,更优选0.2w/kg至0.35w/kg的范围内。优选地,使用产生相当均匀的功率输入而没有关于局部能量耗散的高梯度的搅拌器类型。

[0056]

为了使dcdpso结晶,必须提供晶核。为了提供晶核,可以使用添加到有机相中的干燥晶体或添加包含作为晶核的颗粒状dcdpso的悬浮液。如果使用干燥晶体,但晶体太大,则可以将晶体研磨成可用作晶核的较小的颗粒。此外,还可以通过对有机相施加超声来提供必要的晶核。优选地,在初始化步骤中原位产生晶核。初始化步骤优选包括步骤(i)中设置减压之前的以下步骤:

[0057]

‑

降低气密密闭容器中的压力,使有机相的沸点在80℃至95℃的范围内;

[0058]

‑

蒸发溶剂直到发生固体的初始形成;

[0059]

‑

提高容器中的压力并将容器中的有机相加热到85℃至100℃的范围内的温度。

[0060]

通过降低容器中的压力使得有机相的沸点在80℃至95℃,更优选83℃至92℃的范围内,随后的溶剂蒸发产生饱和溶液和dcdpso的沉淀。通过随后的压力增加并将气密密闭容器中的有机相加热到85℃至100℃的温度范围,固化的dcdpso再次开始部分溶解。这具有减少晶核数量的效果,允许产生更少量的具有更大尺寸的晶体。可在达到上述范围内的预设温度后立即开始冷却、特别是通过降低压力,以避免产生的晶核完全溶解。然而,也可以在预设温度下的停留时间例如0.5小时至1.5小时后开始冷却。

[0061]

为了在初始化步骤中生成晶核,可以仅蒸发溶剂直到发生固体的初始形成。也可以通过冷却来完全冷凝蒸发的溶剂并将所有冷凝的溶剂返回到气密密闭容器中。后者具有使气密密闭容器中的液体冷却并形成固体的效果。两种方法的混合也是可行的,其中仅将一部分蒸发并冷凝的溶剂返回到气密密闭容器中。

[0062]

如果dcdpso的冷却和结晶是分批进行的,则优选在步骤(i)中的减压期间进行步骤(ii)至(iv)。因此,特别优选在步骤(i)中连续降低压力直到气密密闭容器中的温度达到在0℃至45℃,更优选10℃至35℃,特别优选20℃至30℃范围内的预定温度值。在这些预定温度下,气密密闭容器中的压力通常在20至350毫巴(绝对值),更优选20至200毫巴(绝对值),特别是20至100毫巴(绝对值)的范围内。在达到预定温度值后,停止减压,然后对气密密闭容器进行排气,直到达到环境压力。优选选择气密密闭容器中的温度曲线,使得有机相处于恒定的过饱和状态。这些条件可以通过调整冷却曲线同时保持温度低于液相中各浓度dcdpso的饱和温度来实现。具体是基于相平衡、晶核质量和晶核的初始尺寸来选择适合的冷却曲线。此外,为了适应冷却曲线,假设生长速率恒定。为了确定用于调整冷却曲线的数据,可以使用例如浊度探针、折射率探针或atr

‑

ftir探针。温度曲线和/或压力曲线的分布例如可以是逐步的、线性的或渐进的。

[0063]

为了降低dcdpso的溶解度,从而提高固化dcdpso的产率,有必要改变饱和点。这通过以下方法是可能的:在恒定温度下连续减少溶剂量,例如通过蒸发溶剂,或通过在恒定浓度下冷却有机相。由于当达到某个临界浓度时溶剂量的减少导致非常粘稠的悬浮液,因此优选通过蒸发减少溶剂量、随后降低温度来部分地提高固化的dcdpso的产率。为了降低dcdpso在有机相中的溶解度并改善结晶,可以额外添加至少一种溶出剂(drowning

‑

out agent),例如至少一种质子溶剂,如水、醇和/或酸,特别是羧酸,或至少一种高度非极性溶

剂,如直链烷烃和/或环状烷烃。关于易于后处理,水、甲醇、乙醇、乙酸和/或甲酸,特别是水和/或甲醇是优选的溶出剂。

[0064]

在达到环境压力后,排出在气密密闭容器中通过冷却形成的悬浮液并进料至固液分离设备(iv)中。

[0065]

如果dcdpso的冷却和结晶是连续进行的,则优选分至少两步,特别是两到三步中逐步进行冷却和结晶。如果冷却和结晶分两步进行,则在第一步中有机相优选冷却至40℃至90℃范围内的温度,并且在第二步中优选冷却至

‑

10℃至50℃范围内的温度。如果冷却分多于两步进行,则第一步优选在40℃至90℃范围内的温度下进行,并且最后一步在

‑

10℃至30℃范围内的温度下进行。其他步骤在这些范围之间的温度下进行,温度随着步骤的增加而降低。如果冷却和结晶分三步进行,则第二步在例如10℃至50℃范围内的温度下进行。

[0066]

如同在分批过程中一样,连续操作过程中的温度可以通过使用具有待冷却表面的冷却和结晶设备来设定,例如冷却夹套、冷却蛇管或冷却挡板,如所谓的“功率挡板”。为了建立用于冷却和结晶的所述至少两个步骤,对于每个步骤至少使用一个设备用于冷却和结晶。为了避免dcdpso沉淀,在连续过程中,也优选通过降低冷却和结晶设备中的压力来降低温度,其中冷却和结晶设备优选是气密密闭容器。适合用于冷却和结晶的设备例如搅拌槽式结晶器、导流筒结晶器、水平结晶器、强制循环结晶器或奥斯陆结晶器(oslo

‑

crystallizer)。为达到所需温度而设定的压力与有机相的蒸气压相对应。由于压力降低,低沸点物(特别是溶剂)会蒸发。冷却蒸发的低沸点物使其冷凝,并将冷凝的低沸点物返回到相应的冷却和结晶设备中,通过该设备设定温度。

[0067]

如果连续进行冷却和结晶,则从冷却结晶设备中连续排出悬浮液流。然后将悬浮液进料至固液分离设备(iv)中。为使冷却和结晶设备内的液面保持在预定的限度内,可将新鲜有机相以与从设备中排出的悬浮液量对应或基本对应的量进料到设备中。每次达到冷却和结晶设备中的最低液位时,可以连续或分批加入新鲜有机相。通常,该方法可以包括:分批或连续地进行水解(ii)和分批或连续地进行冷却。因此,可包括分批进行水解(ii)并连续冷却或反之亦然。如果(ii)中的水解是分批进行的,并且有机相应连续加入到冷却和结晶设备中或者必须在水解尚未完成时添加,或者如果连续进行水解并分批冷却,则优选使用至少一个缓冲容器,有机相在从水解中排出后进料到其中。然后将有机相从该缓冲容器中进料至冷却和结晶设备中。

[0068]

与分批或连续进行无关,优选继续结晶直到结晶的最后步骤中悬浮液中的固体含量在5重量%至50重量%,更优选5重量%至40重量%,特别是20重量%至40重量%的范围内,基于悬浮液的质量计。

[0069]

尽管冷却和结晶可以连续或分批进行,但优选分批进行冷却和结晶,特别是根据上述包括步骤(i)至步骤(iv)的方法,通过降低压力来冷却有机相以避免结晶的dcdpso在冷却和结晶装置的冷却表面上沉淀。分批冷却和结晶允许在操作窗口和结晶条件方面具有更高的灵活性,并且对工艺条件的变化更加稳健。

[0070]

不论冷却和结晶是连续进行还是间歇进行,固液分离(iv)均可以连续或间歇进行,优选连续进行。

[0071]

如果冷却结晶分批进行,并且固液分离连续进行,则至少使用至少一个缓冲容器,将从冷却和结晶设备中排出的悬浮液填充至该缓冲容器中。为了提供悬浮液,从所述至少

一个缓冲容器中排出连续流并进料到固液分离设备中。所述至少一个缓冲容器的体积优选使得每个缓冲容器在两次将用于冷却和结晶的设备的内容物进料到所述缓冲容器中的填充循环之间不完全排空。如果使用多于一个缓冲容器,则可以填充一个缓冲容器,而排出另一个缓冲容器的内容物并进料至固液分离设备中。在这种情况下,所述至少两个缓冲容器并联连接。缓冲容器的并联连接进一步允许在填充一个缓冲容器之后将悬浮液填充到另一个缓冲容器中。使用至少两个缓冲容器的优点是缓冲容器可以具有比仅一个缓冲容器更小的体积。这种较小的体积允许更有效地混合悬浮液以避免结晶的dcdpso沉降。为了保持悬浮液稳定并避免固体dcdpso在缓冲容器中沉降,可以为缓冲容器提供用于搅动悬浮液的设备,例如搅拌器,并搅动缓冲容器中的悬浮液。优选进行搅动,使得通过搅拌的能量输入保持在最低水平,该水平足够高以悬浮晶体但防止它们破裂。为此,能量输入优选在0.2w/kg至0.5w/kg的范围内,特别是在0.25w/kg至0.4w/kg的范围内。

[0072]

如果冷却结晶和固液分离分批进行,则只要固液分离设备足够大以容纳用于冷却和结晶的容器的全部内容物,就可以直接将用于冷却和结晶的容器的内容物进料至固液分离设备中。在这种情况下,可以省略缓冲容器。当连续进行冷却结晶和固液分离时,也可以省略缓冲容器。在这种情况下,悬浮液也被直接进料至固液分离设备中。如果固液分离设备太小而不能容纳用于冷却和结晶的容器的全部内容物,则对于分批操作还需要至少一个额外的缓冲容器以允许清空结晶设备并开始新的批次。

[0073]

如果连续进行冷却和结晶并且分批进行固液分离,则将从冷却和结晶装置中排出的悬浮液进料至缓冲容器中,并将用于固液分离的各批悬浮液从缓冲容器中排出并进料至固液分离设备中。

[0074]

固液分离例如包括过滤、离心或沉降。优选地,固液分离是过滤。在固液分离中,从固体dcdpso中除去母液,并获得含残留水分的dcdpso(以下也称为“湿dcdpso”)。如果固液分离是过滤,则将湿dcdpso称为“滤饼”。

[0075]

不论是连续进行还是间歇进行,固液分离均优选在环境温度或低于环境温度的温度下进行,优选在环境温度下进行。可将悬浮液进料至具有升高压力的固液分离设备中,例如通过使用泵或通过使用具有更高压力的惰性气体例如氮气。如果固液分离为过滤且将悬浮液进料至具有升高压力的过滤设备中,则通过在过滤设备中的滤液侧设置环境压力来实现过滤过程所需的压差。如果将悬浮液在环境压力下进料至过滤设备中,则给过滤设备的滤液侧设置降低的压力以达到必要的压差。此外,还可以在过滤设备进料侧设置高于环境压力的压力和在滤液侧设置低于环境压力的压力,或在过滤设备中过滤器两侧均设置低于环境压力的压力,其中在这种情况下,滤液侧的压力也必须低于进料侧的压力。优选地,进料侧和滤液侧之间的压差以及此过滤设备中的压差在100至6000毫巴(绝对值),更优选300至2000毫巴(绝对值),特别是400至1500毫巴(绝对值)的范围内,其中,压差还取决于固液分离(iv)中使用的过滤器。

[0076]

为了进行固液分离(iv),可以使用本领域技术人员已知的任何固液分离设备。适合的固液分离设备有例如搅拌压力式吸滤器(agitated pressure nutsche)、旋转压力过滤器、鼓式过滤器、带式过滤器或离心机。固液分离设备中使用的过滤器的孔径优选1至1000μm,更优选10至500μm,特别是20至200μm。

[0077]

特别优选地,冷却结晶分批进行,并且固液分离连续进行。

[0078]

通过冷却,大部分dcdpso结晶,但仍有相当数量的dcdpso保持溶解在溶剂中,因此优选浓缩从固液分离设备中排出的母液,并且将至少一部分浓缩的母液循环至冷却步骤(iii)中。母液的浓缩优选通过蒸馏或蒸发,优选通过蒸发进行。通过浓缩母液并将母液循环到冷却步骤(iii)中,可以将产品损失降至最低。

[0079]

用于浓缩母液的蒸馏或蒸发可以在环境压力下或在减压下进行,优选在20至800毫巴(绝对值),更优选50至500毫巴(绝对值),特别是100至350毫巴(绝对值)范围内的压力下进行。

[0080]

在蒸发过程中,低沸点物(特别是溶剂)蒸发并被排出。高沸点物dcdpso保留在液体母液中,因此dcdpso的浓度增加。蒸发中母液减少的量取决于母液中dcdpso的量和浓缩母液中的所需浓度。母液可减少到的最小量应大于母液中dcdpso的量。此外,蒸发的低沸点物的最小量应当使得浓缩母液中dcdpso的浓度升高。因此,取决于母液中dcdpso的浓度,优选继续蒸发过程直到母液的量减少至进料到蒸发设备中的母液量的4重量%至80重量%,更优选4重量%至40重量%,特别是4重量%至20重量%。适合的蒸发设备例如容器,优选搅拌容器、旋转蒸发器、薄膜蒸发器和降膜蒸发器。特别优选的蒸发设备是降膜蒸发器。

[0081]

除了蒸发过程之外,还可以进行蒸馏过程来浓缩母液。在蒸馏过程中,将包含溶剂的低沸点物作为顶部料流除去。浓缩母液通常作为底部料流从蒸馏过程中排出。例如,蒸馏过程在蒸馏塔中进行。适合的蒸馏塔是例如板式塔或填料塔。如果使用填料塔,则可以使用填充床或结构填料。用于操作这种蒸馏塔的适宜压力例如在20毫巴(绝对值)至800毫巴(绝对值),优选50至500毫巴(绝对值),特别是100至350毫巴(绝对值)的范围内。蒸馏塔的底部温度和顶部温度取决于压力,底部温度优选在40℃至110℃,更优选55℃至100℃,特别是55℃至80℃的范围内;顶部温度优选在30℃至100℃,更优选45℃至90℃,特别是45℃至80℃的范围内。

[0082]

优选继续蒸发或蒸馏直到母液中dcdpso的浓度在6重量%至60重量%,更优选10重量%至50重量%,特别是15重量%至40重量%的范围内,基于浓缩母液的总量计。

[0083]

将至少一部分浓缩母液循环至冷却步骤(iii)中。为了避免高沸点副产物和污染物的过度积聚,优选将一部分浓缩母液循环至冷却步骤(iii)中并且从该过程中排出剩余的浓缩母液。循环至冷却步骤(iii)中的浓缩母液的量优选在10重量%至95重量%,更优选40重量%至90重量%,特别是65重量%至90重量%的范围内,各自基于浓缩母液的总量计。

[0084]

优选将循环的浓缩母液与新鲜有机相混合并进料到冷却(iii)中。新鲜有机相与浓缩母液的比优选在60∶1至6∶1,更优选15∶1至7∶1,特别是10∶1至7∶1的范围内。优选这样设定循环至冷却(iii)中的浓缩母液的量,使得完全进料到冷却(iii)中的dcdpso异构体的量、特别是2,4

′‑

二氯二苯亚砜的量在0重量%至40重量%的范围内,特别是在10重量%至30重量%的范围内,基于进料到冷却(iii)中的液体的总量计。进料至冷却(iii)中的液体总量是通过混合盐酸水溶液和中间产物(ii)而获得的含有dcdpso的有机相和循环的浓缩母液的总和。如果浓缩母液中异构体的量增加,则循环到冷却(iii)中的部分有利地减少,而浓缩母液中较少量的异构体允许较大部分循环,只要通过混合盐酸水溶液和中间产物(ii)而获得的有机相中的异构体的量保持恒定。

[0085]

可在进料到发生冷却和结晶的设备中之前进行循环的浓缩母液与新鲜有机相的混合,从而将循环的浓缩母液与新鲜有机相的混合物进料到所述设备中。或者,将循环的浓

缩母液和新鲜有机相分别进料至发生冷却和结晶的设备中,并在该设备中进行混合。

[0086]

通过浓缩和循环至少一部分母液,通常可以显著提高dcdpso的产率,例如最高达约10%,通常提高至少约8%或9%。这允许仅在一个步骤中进行结晶。

[0087]

在固液分离后,所得湿dcdpso优选用洗涤液、特别是用溶剂洗涤。通过用溶剂洗涤湿dcdpso,可以除去可能附着在dcdpso结晶表面的杂质。使用溶剂洗涤湿dcdpso具有的额外优点是可以除去附着在结晶的dcdpso表面的杂质,这是因为dcdpso开始在表面溶解,并因此使附着在所述表面的杂质疏松并且可以被除去。

[0088]

如果固液分离是过滤,则可以在过滤设备中进行滤饼的后续洗涤,与过滤是连续运行还是分批运行无关。洗涤后,将滤饼作为产品除去。

[0089]

在连续固液分离过程中,可以连续地从固液分离设备中除去湿dcdpso,然后对湿dcdpso进行洗涤。在固液分离是过滤并使用连续带式过滤器的情况下,优选过滤悬浮液,将由此产生的滤饼输送到滤带上,并在同一过滤设备的不同位置洗涤滤饼。

[0090]

如果固液分离是过滤过程,则还可以进行半连续过滤。在这种情况下,将悬浮液连续进料至过滤设备中,并在指定的处理时间内进行过滤。然后将过滤过程中产生的滤饼在同一过滤设备中洗涤。用于进行过滤的处理时间例如可取决于压差。由于滤饼增加,过滤设备中的压差增加。为了确定用于过滤的处理时间,例如可限定目标压差,在最高达该压差下进行第一个过滤设备中的过滤。此后,将悬浮液进料至第二个或其他过滤设备中继续过滤。这允许连续进行过滤。在完成过滤的那些设备中,可以洗涤滤饼并在完成洗涤后取出。如果需要,在取出滤饼后,可清洗过滤设备。在取出滤饼并在必要时清洗过滤装置后,可再次使用过滤装置进行过滤。如果滤饼的洗涤和过滤设备的任选清洁需要比在一个过滤设备中的过滤时间更长的时间,则至少使用两个过滤设备,以允许在一个过滤设备中连续进料悬浮液,而在另一过滤设备中,洗涤滤饼或清洗过滤设备。

[0091]

在半连续方法的各过滤设备中,过滤是分批进行的。因此,如果过滤和洗涤分批进行,则该方法对应于上述半连续方法的一个设备中的工序。

[0092]

为了减少该过程中使用的溶剂量,优选将至少一部分用于洗涤所述湿dcdpso后的溶剂纯化并循环。溶剂的纯化可以通过本领域技术人员已知的各种方法进行。特别适合的是蒸馏或蒸发方法以从溶剂中分离杂质。在本发明的方法中,从所述湿dcdpso中洗出的杂质特别地为副产物的残余物、dcdpso的异构体和助剂(如用于制备dcdpso的催化剂)。由于从湿dcdpso中洗出的这些杂质通常比溶剂沸点高,因此溶剂的纯化可以通过蒸发进行,其中使溶剂蒸发并在随后的冷凝器中冷凝。在蒸馏方法中,将溶剂从蒸馏设备(优选蒸馏塔)中作为顶部料流除去,并且从蒸馏塔中排出的底部料流含有杂质。如果底部料流中仍含有dcdpso,则也可以将一部分底部料流循环到冷却(iii)中,以提高产率并减少从方法中排出的dcdpso的量。

[0093]

例如,这样纯化的溶剂可以重复用于洗涤湿dcdpso。或者,还可以将至少一部分纯化的溶剂循环到步骤(i)中。

[0094]

优选地,基于溶剂的总质量计,用于洗涤湿dcdpso的溶剂包含小于1重量%的杂质。因此,如果使用纯化的溶剂洗涤湿dcdpso,则优选在纯化步骤后监测溶剂的纯度。如果纯化溶剂中的杂质含量超过1重量%,则例如可以以这样的量添加纯溶剂,使得混合溶剂中杂质含量低于1重量%。为了达到必要的纯度,还可以添加进一步的纯化步骤,例如第二个

蒸发或蒸馏步骤。

[0095]

还可使用纯度较低的溶剂。纯度较低的溶剂例如可源自循环过程并可用于第一次洗涤。此后,在一次或多次洗涤中,可以使用越来越多的纯溶剂。

[0096]

除了在一个设备中进行过滤和洗涤滤饼外,还可以从过滤设备中取出滤饼并在随后的洗涤设备中洗涤。如果在带式过滤器中进行过滤,则可以将过滤带上的滤饼输送到洗涤设备中。为此,以这样的方式设计过滤带,使得过滤带离开过滤设备并进入洗涤设备。除了将滤带上的滤饼从过滤设备输送到洗涤设备中之外,还可以用适合的传送带收集滤饼并将滤饼从传送带进料至洗涤设备中。如果用适合的传送带从过滤设备中取出滤饼,则可以将滤饼作为一个整体从过滤设备中取出,或者以更小的部分如块或粉状物取出。例如,如果滤饼在从过滤设备中取出时破裂,则会出现碎块。为了获得粉状形式,通常必须粉碎滤饼。与滤饼的状态无关地,为进行洗涤,需使滤饼与洗涤液接触,优选与溶剂接触。例如,可以将滤饼放在洗涤设备中合适的塔盘上,并且洗涤液流经所述塔盘和滤饼。此外,还可以将滤饼破碎成更小的块或颗粒,并将所述块或颗粒与洗涤液混合。随后,过滤由此产生的滤饼的块或颗粒与洗涤液的混合物以除去所述洗涤液。如果洗涤在单独的洗涤设备中进行,则洗涤设备可以是任何合适的设备。优选地,洗涤设备是过滤设备,其允许使用较少量的洗涤液,并且允许在仅一个设备中从固体dcdpso分离洗涤液。然而,也可以使用例如搅拌罐作为洗涤设备。在这种情况下,需要在后续步骤中将洗涤液与经洗涤的dcdpso分离,例如通过过滤或离心。

[0097]

如果通过离心进行固液分离,则根据离心机的不同,可能需要使用单独的洗涤设备来洗涤湿dcdpso。然而,通常可以使用包括分离区和洗涤区的离心机,或者可以在离心之后在离心机中进行洗涤。

[0098]

湿dcdpso的洗涤优选在环境温度下进行。也可在不同于环境温度的温度、例如高于环境温度下洗涤湿dcdpso。为了避免dcdpso溶解在溶剂中,优选将洗涤温度保持在dcdpso在溶剂中的溶解度非常低的温度,基于dcdpso和溶剂的总和计,所述溶解度优选0重量%至5重量%。如果洗涤是在过滤设备中进行的,则为了洗涤滤饼,必须建立压差。这通过以下方法是可能的,例如通过在高于环境压力的压力下供给用于洗涤滤饼的溶剂,并且在低于供给溶剂的压力(例如在环境压力下)下通过滤饼后排出溶剂。此外,还可以在环境压力下加入用于洗涤滤饼的溶剂,并在低于环境压力的压力下通过滤饼后排出溶剂。

[0099]

上述每个方法步骤可以仅在一个设备中或在多于一个设备中进行,这决于设备尺寸和待加入的化合物的量。如果使用多于一个设备用于一个方法步骤,则该设备可以同时运行,或者——特别是在分批操作的方法中——在不同时间操作。这允许例如在一个设备中执行工艺步骤,同时用于相同工艺步骤的另一个设备得到维护,例如清洁。此外,在加入所有组分后设备的内容物需保留一段时间的工艺步骤(例如反应或水解)中,可以在将所有化合物加入一个设备中后将所述组分加入另一个设备中,同时,第一个设备中的工序仍在继续。然而,还可以将所述组分同时添加到所有设备中并且也同时在设备中进行所述工艺步骤。

[0100]

由于在该方法中使用的组分的腐蚀性,优选为与组分接触的所有表面、特别是其中进行反应和水解的所述至少一个反应器的表面、用于洗涤有机项的冷却容器和洗涤设备的表面提供搪瓷层。连接设备的管道优选地由具有搪瓷层的不锈钢制成。固液分离设备(特

别是过滤设备)优选由具有耐腐蚀层的镍基合金或不锈钢制成。如果固液分离是过滤,则过滤设备优选包括由具有良好或非常好耐化学性的材料制成的过滤元件。这样的材料可以是如上所述的用于所用设备的高分子材料或耐化学性的金属。例如,过滤元件可以是滤芯、过滤膜或滤布。如果过滤元件是滤布,则优选的材料另外是柔性的,特别是柔性的聚合材料,例如可编织成织物的那些。例如,这些可以是可拉伸或纺成纤维的聚合物。特别优选作为过滤元件的材料为聚醚醚酮(peek)、聚酰胺(pa)或氟化聚烯烃,例如乙烯三氟氯乙烯(ectfe)、聚四氟乙烯(ptfe)、聚偏二氟乙烯(pvdf)、氟化乙烯

‑

丙烯(fep)。

[0101]

本发明的说明性实施方案示于附图中,并在下面的说明中更详细地解释。

[0102]

在附图中:

[0103]

图1显示了制备dcdpso的方法流程示意图。

[0104]

所述唯一的附图显示了在第一个实施方案中制备dcdpso的流程示意图。

[0105]

根据如图1中所示实施方案,制备dcdpso的方法在第一反应器1和第二反应器3中进行。将氯苯5、亚硫酰氯7作为反应物,氯化铝9作为催化剂加入第一反应器1中。反应物和催化剂可以同时加入第一反应器1中。然而,优选地,首先将氯化铝9和氯苯5加入第一反应器1中并混合,然后以受控方式将亚硫酰氯7加入至氯化铝和氯苯的混合物中。在第一反应器1中产生溶解在过量氯苯中的中间反应产物。第一反应器1中的反应在0℃至低于20℃的温度和环境压力下进行。反应完成后,将中间反应产物从第一反应器1中取出并进料至第二反应器3中。另外,将浓度为3重量%至12重量%的盐酸水溶液11进料至第二反应器3中。在第二反应器3中,dcdpso由中间产物水解产生。

[0106]

第二反应器3中的水解在70℃至110℃的温度和环境压力下进行。在水解完成后,发生相分离为水相和有机相。从该过程中除去含有氯化铝的水相13,并将包含dcdpso(作为产物)和氯苯的有机相15进料至洗涤步骤17中。

[0107]

在洗涤步骤17中,将包含作为产物的dcdpso和作为溶剂的氯苯的有机相15与水18混合以除去残留的催化剂。洗涤在70℃至110℃的温度和环境压力下进行。洗涤后,混合物分成两相,包含痕量氯苯和氯化铝的水相21和包含作为产物的dcdpso和作为溶剂的氯苯的有机相19。

[0108]

除中间反应产物以外,在第一反应1期间还产生氯化氢。由于氯化氢是气态的,因此可以容易地将其从第一反应器1中排出。气态氯化氢23优选被进料至吸收步骤25中,如附图中所示。在吸收步骤25中,通过在水中吸收氯化氢来制备盐酸水溶液。该盐酸水溶液优选用于第二反应器3中的水解反应,如附图中所示。

[0109]

在吸收步骤25中用于制备盐酸水溶液的水优选源自洗涤步骤17中所述洗涤的水相21。通过使用来自洗涤的水相21,可以减少新鲜水的总量,从而产生的废水量要少得多。

[0110]

该废水为第二反应器3中水解得到的水相13。废水可在清洁之后处置。

[0111]

洗涤后,将包含dcdpso和溶剂的有机相19进料至结晶步骤27中。在结晶步骤27中,将有机相冷却至dcdpso在溶剂中饱和点以下的温度。这具有以下效果:dcdpso开始结晶并形成悬浮液,该悬浮液包含在液体中的固体dcdpso晶体,所述液体包含溶剂、未结晶的dcdpso和液体副产物。将该悬浮液进料至固液分离步骤29。通过固液分离,将固体dcdpso晶体与液相分离,获得作为产物的固体dcdpso 31和母液33。

[0112]

固液分离步骤29可以在任何适合的固液分离设备中进行,特别是在过滤设备中进

行,例如搅拌压力式吸滤器、旋转压力过滤器、鼓式过滤器、带式过滤器或离心机。过滤设备中的压差优选在100毫巴至6000毫巴,更优选300毫巴至2000毫巴,特别是400毫巴至1500毫巴的范围内。过滤优选在环境温度下进行。由于过滤步骤中必要的压差,因此可以在进料侧设置环境压力,这意指滤液侧的压力低于环境压力,或者在滤液侧设置环境压力,且在进料侧设置高于环境压力的压力。

[0113]

从过程中除去固体dcdpso 31,并将母液33进料至浓缩步骤35。在浓缩步骤35中,将溶剂37从母液中排出,并优选循环至第一反应器1中,如附图中所示。

[0114]

为了从该过程中除去尚未被溶剂除去的副产物和杂质,将一部分浓缩母液作为料流39排出。将剩余的浓缩母液41循环至结晶步骤27中。

[0115]

浓缩步骤35例如是蒸馏或蒸发。在蒸馏或蒸发中,低沸点物溶剂以气态形式除去,含有高沸点物的浓缩母液以液体形式除去。如果母液通过蒸发或蒸馏浓缩,则蒸馏或蒸发优选在20至800毫巴(绝对值),更优选50至500毫巴(绝对值),特别是100至350毫巴(绝对值)的压力范围内进行。如果浓缩步骤通过蒸馏操作,则底部温度或蒸发温度优选在40℃至110℃,更优选55℃至100℃,特别是55℃至80℃的范围内。

[0116]

在固液分离步骤29中形成滤饼43。在图中所示的实施方案中,固液分离是通过过滤进行的,并在过滤设备中洗涤滤饼43。为了洗涤滤饼43,将溶剂45在过滤完成的位置进料至过滤设备中。在洗涤后,将滤饼43作为产物固体dcdpso 31从过滤设备中取出。

[0117]

如果过滤和洗涤在一个设备中连续进行,则过滤设备优选为带式过滤器。在带式过滤器中,将悬浮液进料至过滤带的一端并通过过滤设备输送。在通过过滤设备输送时,悬浮液被过滤,形成滤饼43和母液33。在一定的过滤时间——其取决于过滤带的长度和速度——后,加入用于洗涤滤饼43的溶剂45。为洗涤滤饼43时,使溶剂通过滤饼和滤饼43所在的滤带,在滤带下方收集,并从过滤装置中排出。

[0118]

除了使用一个设备进行如图所示的过滤和洗涤以外,还可以使用一个固液分离设备,其中过滤悬浮液,形成滤饼和母液,并将滤饼输送到第二个设备中,然后洗涤。此外,如果过滤和洗涤分批进行,则首先过滤悬浮液,并将过滤得到的滤饼在同一设备中洗涤。然而,在分批过程中,与连续过程不同,不需要输送滤饼。因此,也可以使用不输送滤饼的过滤设备,例如搅拌压力式吸滤器。除了用于分批过滤的过滤设备以外,可替代地,还可使用分批离心机进行固液分离。

[0119]

将母液33和洗涤用溶剂47从过滤设备中排出并进料至浓缩步骤35中。通过将洗涤用溶剂47进料至浓缩步骤35中,可回收洗涤除去的dcdpso。此外,在浓缩步骤35中,可以从溶剂中除去杂质以获得纯化的溶剂。除了将溶剂37循环至第一反应器1中外,还可将至少一部分由此纯化的溶剂再用于洗涤滤饼。

[0120]

除了将固液分离得到的母液和来自洗涤步骤的溶剂加入至如附图中所示的一个纯化步骤以外,还可以另行将母液浓缩,并纯化来自洗涤步骤的溶剂。在这种情况下,母液的浓缩和溶剂的纯化优选均通过蒸馏或蒸发进行,其中蒸馏和/或蒸发中的溶剂均是低沸点物并以气态形式排出,并且浓缩的母液和来自洗涤过程的杂质分别是高沸点物液体形式。浓缩母液可被用于制备悬浮液的步骤中,并除去洗涤用溶剂的纯化步骤中通过蒸馏或蒸发得到的高沸点物。

[0121]

此外,也可以另行进行母液的浓缩和纯化,但为进一步纯化浓缩过程中从母液中

除去的溶剂,也可以将从母液中除去的溶剂加入到纯化溶剂的过程中。

实施例

[0122]

实施例1

[0123]

将5.5mol氯化铝和40mol氯苯加入作为第一反应器的搅拌釜反应器中。在160分钟内将5mol亚硫酰氯加入到反应混合物中。第一反应器中的反应在10℃下进行。从该过程中排出反应中产生的氯化氢。在亚硫酰氯加入完成后,将反应混合物加热至60℃。

[0124]

在第一反应器中完成反应后,将所得反应混合物进料到包含浓度为11重量%的3400g盐酸的第二搅拌釜反应器中。将第二搅拌釜反应器加热至90℃的温度。在30分钟后停止混合,混合物分离成水相和有机相。

[0125]

排出水相,并在90℃下搅拌的同时用3000g水洗涤有机相。洗涤后,停止搅拌,混合物分离成水相和有机相。

[0126]

除去水相并对有机相进行蒸馏。从有机相中蒸馏出一氯苯直至在约88℃下达到饱和(通过浊度探针监测,蒸馏条件:200毫巴(绝对值))。然后通过降低压力来冷却有机相直到温度达到30℃。

[0127]

通过冷却获得含有dcdpso结晶的悬浮液。然后过滤悬浮液以获得包含dcdpso结晶的滤饼。

[0128]

过滤并用一氯苯洗涤滤饼后,将dcdpso结晶在100℃和100毫巴(绝对值)下干燥。

[0129]

通过减压冷却液相中的dcdpso,得到83.2%的产率,纯度为98.8重量%,含有0.6重量%的一氯苯、0.2重量%的4,4

′‑

二氯二苯硫醚和0.4重量%的2,4

′‑

二氯二苯亚砜。

[0130]

实施例2

[0131]

将5.5mol氯化铝和40mol氯苯加入作为第一反应器的搅拌釜反应器中。在160分钟内将5mol亚硫酰氯加入到反应混合物中。第一反应器中的反应在10℃下进行。从该过程中排出反应中产生的氯化氢。在亚硫酰氯加入完成后,将反应混合物加热至60℃。

[0132]

在第一反应器中完成反应后,将所得反应混合物进料到包含浓度为11重量%的3400g盐酸的第二搅拌釜反应器中。将第二搅拌釜反应器加热至90℃的温度。30分钟后停止混合,混合物分离成水相和有机相。排出水相,并在90℃下搅拌的同时用3000g水洗涤有机相。洗涤后,停止搅拌,混合物分离成水相和有机相。

[0133]

除去水相并对有机相进行蒸馏。从有机相中蒸馏出一氯苯直至在约88℃下达到饱和(通过浊度探针监测,蒸馏条件:200毫巴(绝对值))。然后通过降低压力来冷却有机相直到温度达到30℃。

[0134]

通过冷却获得含有dcdpso结晶的悬浮液。然后过滤悬浮液以获得包含结晶的dcdpso的滤饼。

[0135]

过滤并用一氯苯洗涤滤饼后,将结晶固体在100℃和100毫巴(绝对值)下干燥。对合并的母液和用于洗涤的一氯苯进行蒸馏。在蒸馏中除去一氯苯,直到合并的母液和洗涤滤液的量减少到25重量%。蒸馏在90℃的底部温度和200毫巴(绝对值)下进行。

[0136]

当蒸馏出的一氯苯作为起始原料再用于下一批时,将80重量%获得的底部产物转移到下一批的结晶中。

[0137]

稳定状态下,4,4

′‑

二氯二苯亚砜的产率为1232g,相当于91.3%。

[0138]

4,4

′‑

二氯二苯亚砜的纯度为98.9重量%,含有0.5重量%的一氯苯、0.3重量%的4,4

′‑

二氯二苯硫醚和0.3重量%的2,4

′‑

二氯二苯亚砜。

[0139]

附图标记列表:

[0140]1ꢀꢀ

第一反应器

[0141]3ꢀꢀ

第二反应器

[0142]5ꢀꢀ

氯苯

[0143]7ꢀꢀ

亚硫酰氯

[0144]9ꢀꢀ

氯化铝

[0145]

11 盐酸水溶液

[0146]

13 水相

[0147]

15 有机相

[0148]

17 洗涤步骤

[0149]

18 水

[0150]

19 有机相

[0151]

21 水相

[0152]

23 气态氯化氢

[0153]

25 吸收步骤

[0154]

27 结晶步骤

[0155]

29 固液分离步骤

[0156]

31 固体dcdpso

[0157]

33 母液

[0158]

35 浓缩步骤

[0159]

37 溶剂

[0160]

39 浓缩母液

[0161]

41 浓缩母液

[0162]

43 滤饼

[0163]

45 溶剂

[0164]

47 洗涤用溶剂

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1