制备醇的方法与流程

制备醇的方法

1.本发明涉及一种制备具有至少两个碳原子的醇的方法,所述方法通过使合成气催化转化为包含烯烃、醇和烷烃的混合物进行,其中存在于这一混合物中的烯烃在至少一个后续步骤中转化为醇。

现有技术

2.ep 0 021 241 b1公开了一种制备乙酸、乙醛、乙醇和具有2个至4个碳原子烯烃的混合物的方法,所述方法通过使在气相中含有一氧化碳和氢气的合成气在负载催化剂上反应而进行,其中催化剂含有铑和0.1重量%至5.0重量%的钠或钾。含氧化合物和烯烃以1:1至2.5:1的摩尔比形成。所用催化剂对醇的选择性相对较差。反应在压力20巴、温度275℃且合成气中一氧化碳与氢气的比例为1:1的条件下进行,生成超过20%的乙酸、约12%-20%的乙醛、约5%至10%的乙烯,以及在某些情况下超过20%的较高比例的丙烯,还有不同比例的甲烷和仅百分之几例如2.5%至7%的乙醇。该已知方法旨在得到含氧c2化合物与高比例的低分子量烷烃的混合物,并减少甲烷比例。没有描述从所得混合物中分离化合物种类的方法。

3.us 6,982,355 b2描述了一种用于制备直链和支链的醇和烯烃的整合费托(fischer-tropsch)合成法,其中,首先使轻级分和重级分彼此分离,轻级分与脱水催化剂接触以获得含有烯烃和烷烃的轻级分,含有烯烃和烷烃的轻级分随后进一步分为含有c5-c9和c10-c13烯烃和烷烃的级分,这些级分随后与合成气发生部分地反应,得到具有相应链长的醛。存在于烷烃级分中的醛随后与氢气反应以生成相应的醇,所述相应的醇保留在烷烃级分中。在第一次蒸馏中,这些醇从烷烃中分离出来,且在进一步的蒸馏中,单独的醇从c5-c9级分和c10-c13级分中获得。相应级分的烷烃可以脱氢而得到烯烃。费托合成中使用的催化剂包括钴、铁、钌或其他第viiib族过渡金属,所述催化剂任选地负载在氧化载体如二氧化硅、氧化铝或氧化钛上。

4.cn108067235a描述了用于由合成气制备烯烃的催化剂,其含有活性组分钴和碳化钴、助剂锂以及选自锰、锌、铬和镓的一种或多种的其他金属。该反应不仅生成烯烃,还生成高级醇。当使用这些催化剂时,据记载,烯烃混合物的选择性高达40%,醇混合物的选择性高达30%。得到具有2至30个碳原子的直链烯烃和具有相应链长的伯醇。产物混合物主要包含烷烃和烯烃,并且取决于催化剂,包含约20%至25%的醇,其中生成甲醇、具有2至5个碳原子的醇和具有6个或更多碳原子的高级醇,其中后一组醇占主要比例并且超过50%。此公开没有详细说明混合物中存在的各种产物的分离。

5.cn108014816a描述了用于一氧化碳与氢气反应生成混合伯醇和烯烃的催化剂。其使用负载在活性炭载体上的基于钴的催化剂,特别是碳化二钴和锰,活性炭载体可以含有铈、铜、锌或镧的添加物。形成具有2至30个碳原子的伯醇和烯烃。据记载,这里使用的催化剂对烯烃具有高选择性,并且提到所形成的烯烃可以通过氢甲酰化进一步转化为醇。取决于所用催化剂的类型,合成气的催化转化形成约23重量%至28重量%的烷烃、约36重量%至41重量%的烯烃和约20重量%至21重量%的高级醇,其中另外形成约8重量%的甲烷和

约2重量%至5重量%的二氧化碳和约1重量%至2重量%的甲醇。

6.us 8,129,436 b2描述了一种由合成气制备醇混合物的方法,其中获得醇和含氧化合物的混合物。建议用含甲醇的料流汽提产物混合物以除去存在于产物料流中的一部分二氧化碳和惰性气体。还可以进行下游脱水以使一部分乙醇和任选的丙醇转化为相应的烯烃。合成气的转化使用钾改性的硫化钼催化剂。这种已知方法提供了非常复杂的产物混合物,该产物混合物不含烯烃,但含有相对少量的烷烃,而且不仅含有c2-c5醇,而且在某些情况下还含有较高比例的甲醇和许多其他含氧化合物,例如醛、羧酸、酮、酯、醚以及硫醇和烷基硫化物。

7.us 2010/0005709 a1描述了包含乙醇、异丙醇和丁醇的替代燃料组合物,其中合成气最初通过费-托反应转化为c2-c4-烯烃流,且这些烯烃随后水合。获得的醇可以与汽油混合以获得燃料组合物。本文件中描述的合成气的反应仅提供约39%的具有2至4个碳原子的烃,同时形成约40%的高级烃、环烷烃和c5至c20芳族化合物(例如通常存在于汽油或柴油中)。c2-c4烯烃的水合仅提供最多39%的醇,其中这些醇仅是仲醇和叔丁醇。未形成甲醇、1-丙醇和1-丁醇。这一已知方法在费-托合成的变型中使用含有一定比例的氧化锌和氧化钾的铁-锰催化剂。这一反应几乎仅形成c2-c4-烯烃以及9.6%的甲烷和15.7%的c2-c4-烷烃,而未在初级过程中形成醇,因此,醇仅在进一步的步骤中通过烯烃水合得到。由于产物混合物随后与汽油混合以形成燃料,因此并非绝对需要分离烷烃或具有5个碳原子或更长碳链的化合物。

8.本发明的目的是开发一种制备具有至少2个碳原子的醇的改进方法,所述方法通过合成气催化转化进行,其中醇、烯烃和烷烃的复杂(complex)产物混合物可以有针对性地方式转化为下游产物,从而可以为燃料市场和/或化学工业生产一种/多种高质量的产品。本发明的另一个目的是提供上述类型的方法,其中复杂产物混合物的纯化更容易。

9.上述目的通过一种制备开篇所述类型的具有至少2个碳原子的醇的方法实现,所述方法具有权利要求1所述的特征。

10.根据本发明,烯烃向醇的转化在至少一个后续步骤中通过烯烃的水合实现。

11.烯烃的这种连续转化的结果是,以显着更高的产率由合成气向醇进行有针对性的(targeted)多阶段合成,具有。

12.与迄今为止现有技术已知的由合成气制备高级醇的催化方法相比,本发明的两步合成的优点在于更高的醇产率。

13.高级醇的合成通常提供伯醇的混合物。方法中包括水合使得可以选择性地形成仲醇,从而拓宽产品谱系。

14.从复杂的产物混合物获得更均匀的产品,因此在纯化过程和营销物流方面具有优势。

15.使最初同样获得的烯烃连续转化为醇还具有的优点在于,可以潜在地避免烷烃和烯烃的分离,由于烷烃和烯烃相似的物理性质而使烷烃和烯烃的分离具有挑战性;并且烷烃可以更容易地从产物混合物中分离。

16.烯烃水合得到相应的醇是制备醇的已知反应,并且在工业上用于例如由丙烯生产异丙醇。除乙烯外,直链烯烃的水合主要生成仲醇。异丁烯水合得到叔丁醇,一种叔醇。

17.本质上有两种已知的烯烃水合得到相应醇的工业方法,一种是直接水合,另一种

是间接水合。

18.在直接水合中,烯烃与水在酸性催化剂上反应,得到相应的醇。烯烃水合为醇是一种平衡反应。高压和低温使放热反应的平衡向产物侧移动,有利于醇的生成。烯烃的间接水合在两阶段反应中进行。烯烃最初与硫酸反应得到单烷基硫酸盐和二烷基硫酸盐,并随后水解得到醇。

19.工业上,乙醇主要通过碳水化合物发酵制备,所述碳水化合物例如来自玉米、甜菜、谷物或小麦的糖。合成乙醇可由乙烯通过直接水合制备。乙烯的直接水合在气相中在“固体”磷酸(spa催化剂)上进行,例如在250-300℃和50-80巴下进行。乙烯的水合反应是一个平衡反应,高压和低温有利于乙醇的放热形成。工业上不再实施乙烯的间接水合。

20.多种已知方法可用于丙烯的直接水合。例如,使用磺化聚苯乙烯离子交换催化剂的低温高压法(130-180℃,80-100巴),又例如,使用还原的钨氧化物催化剂的高温高压法(270-300℃,200巴),还例如,气相法(250℃,250巴,wo

3-sio2催化剂,ici法/170-260℃,25-65巴,sio2上的磷酸催化剂,h

ü

ls法)。在加拿大、墨西哥和西欧,在高压下使用蒸汽直接水合丙烯。丙烯的间接水合不仅可以使用丙烯,还可以使用具有40-60%丙烯浓度的来自炼油厂尾气的c3流。

21.2-丁醇(仲丁醇)可由丁烯或mtbe萃余液通过直接水合或间接水合制备。2-丁醇用于生产甲基乙基酮(mek)。

22.wo 2015/086151 a1举例描述了一种方法,通过该方法,可以通过净化和调节冶金厂中形成的各种气流来提供合成气。本发明中描述的用于催化合成具有至少2个碳原子的醇(在本技术中也称为“高级醇”)的方法适用于例如转化来自这些来源的合成气。然而,对于根据本发明的方法,原则上可以考虑所有其他合适的合成气来源。

23.在本发明的上下文中,开发了允许从合成气开始以良好收率制备高级醇(具有2个或更多个碳原子)的总体方法。本技术描述的方法从在包含一氧化碳和/或二氧化碳和氢气的合成气的反应过程中获得的产物混合物开始,相对于已知方法,特别是相对于仅仅分离而对随后的产品/物质组的单独营销,提供了更优的经济、技术和/或生态上的优势。特别注意的是,根据合成步骤的产物分离优化。这尤其涉及相应的物理工艺条件(压力、温度)和建立合成步骤的优选/技术上可接受的反应物比率,同时特别考虑到经济边界条件。

24.由于例如对于使用大量冶金气体以及对于其他合成气来源而言所必需的大工厂容量,优选采用提供具有足够大(潜在)市场产品的方法。因此,此情形下考虑可用于例如塑料或燃料行业的商品化学品具有特别的意义。

25.本发明的方法的一个可能的优选变型包括,首先使在合成气催化转化之后并且优选在未转化的合成气分离之后获得的烷烃、烯烃和醇的第一混合物进行烷烃和烯烃与醇的分离,并且随后仅水合该第二混合物中的烯烃。

26.醇是在成本低且复杂性低的情况下可与烯烃和烷烃分离的。相比之下,要想使烯烃从烷烃中分离出来,成本和复杂性相当大。因此,烯烃连续水合为醇促进了烯烃和烯烃的分离过程。

27.本发明的方法的一具优选进展包括,首先将烷烃和烯烃的第二混合物分离成具有不同碳原子数的两个或更多个级分,并且随后仅水合彼此分开的各个单独的级分,以从各自级分中的烯烃获得相应的醇。

28.将烯烃/烷烃混合物分离成单独的cx部分(cuts)/烯烃可能是有利的,因为这允许单独的烯烃水合。可以将其各个水合产物特别适用于燃料市场的烯烃,或者说可在温和反应条件下或廉价地水合的烯烃,选择性地转化为各自的醇。存在合适的烯烃市场的烯烃可以从相应的c部分中分离出来并上市销售。此外,单独的cx部分或烯烃的水合反应条件可以彼此独立地选择。例如,可以省去c2级分的水合/乙烯的水合,而乙烯可以用于化学工业中的其他应用。此外,这使得可以获得相对纯的烷烃料流,所述相对纯的烷烃料流可用于合成气生产或发电。然而,这种操作模式需要单独的设备对每个c部分进行烯烃水合或不同级分的分批水合。

29.在本发明的方法的一个替代优选变型中,包含烷烃和烯烃的第二混合物包含c2-c4烷烃的混合物或c2-c5烯烃的混合物,其随后作为混合物水合为相应的醇。因此,这一变型包括烷烃/烯烃混合物的水合,而无需首先将这一混合物分离为具有不同碳原子数的不同级分。

30.考虑到这种烯烃/烯烃混合物的水合反应条件,应注意,常规工业方法针对单个烯烃的转化进行了优化,并且在催化剂的选择和反应条件方面彼此不同。因而,对于烯烃/烷烃混合物的水合这一步骤,本发明的这一变型优选采用允许所有烯烃转化为相应醇或促进有利的烯烃转化为相应醇的工艺条件。与前述工艺变型相比,烯烃混合物的水合具有的优点在于,仅需要一台设备来进行水合/能够避免各种级分的分批水合。

31.水合后,烷烃与形成的醇分离。醇分离后剩余的烷烃流可随后用于例如生产合成气或发电。

32.在本发明方法的一个优选进展中,对烷烃/烯烃混合物的水合条件进行选择,使得丙烯和/1-丁烯的水合优于乙烯的水合,所述水合条件为就催化剂的选择和进行水合反应的反应条件而言的水合条件,所述反应条件尤其是温度和压力。发现在本发明上下文中,在通过合成气的催化转化制备高级醇中,所使用的催化剂导致主要形成丙烯作为烯烃。合成气转化为烯烃的co选择性按1-丙烯》1-丁烯》乙烯的顺序降低。1-丙烯和1-丁烯水合的工业过程在比乙烯更温和的反应条件下进行,使得在该过程中,可能潜在地集中于丙烯的水合而忽略乙烯的水合/潜在地省略乙烯的水合。

33.在本发明的方法的一个优选进展中,直接水合在升温和加压下进行。根据所选择的其他条件,本文中,宽的温度范围和宽的压力范围原则上是可行的。水合通常在酸催化剂的存在下进行。

34.例如,烷烃水合可以在高于80℃、特别是高于100℃,例如100℃至180℃、优选120℃至150℃的温度下进行;和/或烷烃水合可以在5巴至150巴,特别是10巴至100巴,优选50巴至100巴,例如70巴至80巴的压力下进行。丙烯和1-丁烯的水合在各自类似的反应条件下进行,例如在上述温度和压力下进行。丙烯的工业直接水合实现了例如高达75%的单程转化率。因此,对于烯烃/烷烃混合物的直接水合来说,本发明提出使用丙烯和1-丁烯水合的反应条件作为参考。原则上还可以设想,烯烃/烷烃混合物的水合在多个连续的反应器中用不同的催化剂和/或在不同的反应条件下进行,并对形成的醇进行中间体分离。

35.本发明的方法的第三种可能的一种优选变型提供对烷烃、烯烃和醇的混合物进行烯烃的水合,而无需事先从这一混合物中分离醇。由合成气的转化获得的醇、烯烃和烷烃的混合物中烯烃的水合反应,而无需预先分离存在于该混合物中的醇,可以提供例如以下优

点:该反应混合物已经处于相对高的压力,例如约60巴,因此只需预热至反应温度。

36.在反应温度(例如约150℃)下,烯烃水合为醇是热力学优选的。在使用特定催化剂合成高级醇并随后水合的所进行的实验以及针对平衡反应器的所进行的计算清楚地表明,当在升温(例如高达150℃)和加压(例如2巴至100巴)下进行水合时,发生烯烃和伯c

3+

醇向仲醇的转化。特别地,丙烯和1-丁醇主要转化为异丙醇和2-丁醇。乙烯水合为乙醇。

37.本发明方法的一个优选进展提供:在水合之后,将烷烃从获得的产物混合物中分离出来,并且将剩余的醇的混合物任选地纯化和/或分离为单独的醇级分或单独的醇。这样做的优点又在于,原则上在水合之后仅保留醇和烷烃,即使在上述变型(其中,在第一步中合成气的转化中已经获得的醇在第二步的水合之前未进行分离)中也是如此。这又意味着,该混合物仅包含两种易于彼此分离的物质类别,而烯烃和烷烃的分离将实质上更加困难。

38.本发明的方法的一个优选进展提供:在烯烃水合为相应醇之前且合成气催化转化之后,包括至少一个步骤,使在这一反应中获得的产物混合物分离为气相和液相,其中液相用于随后烯烃水合为醇。此时分离的气相可包含例如未转化的co和h2以及co2、ch4和n2。在本发明的方法的一个优选变型中,在这一分离过程中获得的气相(通常含有所描述的未转化的气体)可以至少部分地再循环至合成气的催化转化步骤,从而通过经再循环的反应气体重新转化为高级醇来提高整个过程的产率。

39.或者,原则上还可以在对合成气转化为气相和液相之后获得的产物混合物进行分离之前进行烯烃的水合。在这种情况下,水合优选直接在布置于高级醇合成下游的反应器中进行,而无需预先分离产物混合物。丙烯和丁烯可在例如约150℃下水合,而较高的温度(例如约230℃至260℃)有利于乙烯的水合。水合可以在比之前的合成气的转化更低的温度下进行,其中水合可以选择的温度为例如120℃至150℃。因此,将产物混合物冷却至该量级的温度以进行水合可能是有利的。

40.高级醇合成和随后水合的实验、计算和模拟表明,在高级醇合成的反应条件下,醇脱水成烯烃在热力学上是优选的。当高级醇合成的反应条件为例如约280℃和约60巴时,醇几乎完全转化为相应的烯烃是可能的。

41.相比之下,在例如约50℃量级的反应温度下,烯烃水合为醇在热力学上是优选的。在用特定催化剂合成高级醇所进行的实验以及针对平衡反应器的后续水合所进行的计算/模拟清楚地表明,当在例如约50℃和约60巴的压力进行水合时,发生烯烃和伯醇向仲醇的转化。特别地,丙烯和1-丁醇主要转化为异丙醇和2-丁醇。乙烯水合为乙醇。

42.然而,应注意,这种纯热力学观点中,水合的工业过程通常在130-260℃的反应温度下进行。因此可以预期,在50℃下,反应在显着降低的反应速率下进行。因此,这一方法变型不适合烯烃的水合(或仅在某些边界条件下可进行)。

43.相反,因此上述变型中的优选变型是:高级醇的合成之后首先分离为气相和液相,其中,在由合成气合成高级醇之后冷却产物混合物。

44.本发明的方法尤其是包括以下三种优选的方法变型:

45.在变型1中,该方法优选地包括以下步骤:

[0046]-通过合成气的催化转化,制备高级醇(具有至少2个碳原子)和烯烃;

[0047]-将获得的产物混合物分离为气相和液相;

[0048]-将所得醇与烯烃和任选地作为副产物形成的烷烃分离;

[0049]-任选地,将与烯烃和烷烃分离的醇混合物纯化为单独的化合物或化合物组,特别是乙醇、丙醇、丁醇和任选的甲醇;

[0050]-将烯烃和烷烃的混合物分离为两个或多个级分,每个级分具有不同的碳原子数,特别是c2、c3和c4级分;

[0051]-将之前获得的各个级分分开水合,优选通过与水反应进行水合,以获得具有相同碳原子数的醇和烷烃的各个混合物;

[0052]-任选地,将具有相同碳原子数的醇和烷烃的相应混合物纯化为单独的醇和烷烃。

[0053]

在变型2中,该方法优选包括以下步骤:

[0054]-通过合成气的催化转化,制备高级醇(具有至少2个碳原子)和烯烃;

[0055]-将获得的产物混合物分离为气相和液相;

[0056]-将所得醇与烯烃和任选地作为副产物形成的烷烃分离;

[0057]-任选地,将与烯烃和烷烃分离的醇混合物纯化为单独的化合物或化合物组,特别是乙醇、丙醇、丁醇和任选的甲醇;

[0058]-使之前与醇分离的烯烃和烷烃的混合物水合,优选通过烯烃与水反应进行水合,以获得醇和烷烃的混合物;

[0059]-水合之后,从混合物分离烷烃,并任选将由此获得的醇与之前在合成中获得的醇合并;

[0060]-任选地,将获得的醇混合物纯化为单独的化合物或化合物组,特别是乙醇、丙醇、丁醇和任选的甲醇。

[0061]

在变型3中,该方法优选地包括以下步骤:

[0062]-通过合成气的催化转化,制备高级醇(具有至少2个碳原子)和烯烃;

[0063]-将获得的产物混合物分离为气相和液相;

[0064]-使之前获得的包含醇、烯烃和烷烃的液相产物混合物进行水合,优选通过与水反应进行水合,其中混合物中的烯烃进行水合以提供相应的醇;

[0065]-将获得的醇与烯烃分离;

[0066]-任选地,将与烷烃分离的醇混合物纯化为单独的化合物或化合物组,特别是乙醇、丙醇、丁醇和任选的甲醇。

[0067]

替代性地,第4种方法变型是可能的,在第4种方法变型中,在合成气转化之后且在所得产物混合物分离为气相和液相之前已进行烯烃的水合。

[0068]

在变型4中,该方法优选地包括以下步骤:

[0069]-通过合成气的催化转化,制备高级醇(具有至少2个碳原子)和烯烃;

[0070]-将得到的包含醇、烯烃和烷烃的产物混合物水合,其中混合物中的烯烃水合为相应的醇;

[0071]-将获得的产物混合物分离为气相和液相;

[0072]-将获得的醇与烷烃和任选存在的烯烃分离;

[0073]-任选地,将与烷烃分离的醇混合物纯化为单独的化合物或化合物组,特别是乙醇、丙醇、丁醇和任选的甲醇。

[0074]

在所有4种上述方法变型中,在气-液分离之后使气相至少部分地再循环到高级醇的合成中是有利的。

[0075]

烯烃的水合不仅可以通过上述方法变型进行,而且可以通过两种或更多种上述方法变型的组合来进行。例如,最初通过合成气的催化转化获得的高级醇(具有至少2个碳原子)和烯烃的产物混合物的组成可以通过方法变型4改变,并且在将由此获得的产物混合物分离为气相和液相之后,存在于液相中的烯烃可以使用例如方法变型1、2或3之一水合为相应的醇。两种方法变型的组合可以例如有利于使伯醇异构化为仲醇。伯醇异构化为仲醇通过伯醇脱水成作为中间产物的相应的烯烃而进行。脱水优选在比水合更高的温度下进行。

[0076]

根据本发明提供的用于催化转化成醇的合成气不仅可以包括制备合成气,还可以包括纯化和调节合成气。合适的物料不仅包括化石燃料,例如天然气、煤,还包括富含co和富含co2的气体,例如来自钢铁或水泥厂的气体,以及氢气。也可以从生物质获得合成气。氢气优选通过可再生能源和/或低co2排放以可持续的方式制备,例如通过水电解或甲烷热解制备。用于运行氢气制备的电力优选地是使用可再生能源产生的。

[0077]

根据本发明,由合成气催化合成高级醇可以例如在200℃至360℃的反应温度下进行,优选在220℃至340℃的温度下进行,更优选在240℃至340℃的温度下进行,特别是在260℃至300℃的温度下进行,例如在约280℃下进行。此外,这一反应可以例如在10巴至110巴,特别是30巴至90巴,优选50巴至70巴,例如约60巴的反应压力下进行。所获得的未转化的合成气、醇、烯烃和烷烃的产物混合物可以冷却至较低的温度,例如150℃或更低,特别是低于130℃,优选低于110℃,或甚至更低的温度,低于80℃,例如约40℃至20℃,尤其是约30℃,并分离为气相和液相。气相主要包含未转化的合成气和存在的任何惰性组分(例如氮气)以及作为副产物形成的甲烷。气相通常被再循环至高级醇的合成。可任选地另外提供合成气的纯化和调节,例如作为副产物形成的甲烷转化为合成气。

[0078]

液相主要包含所形成的醇、烯烃和烷烃。将压力降低至低于50巴,尤其是低于30巴,优选低于20巴,更优选低于10巴,例如3巴至1巴,优选约1巴,允许烯烃和烷烃蒸发并从混合物分离。然而,本领域技术人员已知的用于将醇与烯烃和烷烃分离的其他方法在这里也是合适的。对于经济和/或生态优化来说可能有利的是,将烷烃转化为合成气,例如通过部分氧化、蒸汽重组或自热重组,并将所述气体再循环至方法中。烷烃还可任选地脱水以提供相应的烯烃,并且随后同样水合以增加醇的产率。醇保留在液相中,并且在将同时生成的水分离之后,醇任选地作为产物混合物销售,例如作为燃料添加剂销售,或者,醇在蒸馏中分离为单独的醇。

[0079]

还存在的选项是在烷烃与各自的cx级分分离后水合烯烃。这样做的优点在于,得到相对纯的原料浓度,并且在工业上熟悉的条件下选择是否对相应烯烃进行脱水。然而,由于烷烃和烯烃分离的设备复杂性和能源成本,这种选项只能在某些边界条件下进行。

[0080]

将烯烃连续转化为醇的整合至合成高级醇的工艺概念中的各种选项的每种选项在反应混合物的组成和主要的工艺条件(例如温度和压力),以及在于从合成气中分离醇、烯烃和烷烃的方式和时机方面存在区别。将烯烃的水合整合至合成高级醇的工艺概念中提供了利用高级醇催化合成的现有温度和压力水平进行水合的机会。

[0081]

由合成气催化合成高级醇优先形成伯醇。几乎没有观察到仲醇的形成。相比之下,直链烯烃的水合优先形成仲醇,例如异丙醇和2-丁醇(乙醇除外)。因此,高级醇的合成和烯烃的连续水合在其产物谱方面有所不同。

[0082]

如果需要将伯醇异构化成仲醇,则相比之下有必要选择确保伯醇异构化成仲醇的

合适工艺概念。

[0083]

伯醇向仲醇的可能异构化允许从烃混合物(烯烃、烷烃)分离醇,即上述方法变型1和2优选适用于水合。醇可以以很少的成本和很低的复杂性与烯烃和烷烃分离。相比之下,烯烃与烷烃分离需要相当大的成本和相当高的复杂性。因此,烯烃向醇的连续水合促进了烯烃和烷烃的分离过程。

[0084]

本发明的方法的一个优选进展提供,合成气的催化转化之后进行产物混合物的处理,包括至少以下步骤:

[0085]-在作为吸收介质的高沸点烃或烃混合物中吸收烯烃、烷烃和至少部分醇;

[0086]-将未吸收至吸收介质中的气体作为气相分离;

[0087]-从吸收介质的有机相中分离水相,优选通过滗析从吸收介质的有机相中分离水相;

[0088]-任选地,从水相中蒸馏除去醇;

[0089]-从吸收介质中解吸烯烃、烷烃和醇。

[0090]

本发明的方法的一个优选进展提供,在烯烃水合之前或之后,醇与烯烃和烷烃分离或醇与烷烃分离可以至少包括以下步骤:

[0091]-在加压下,优选在至少10巴下,在至少一个蒸馏塔中分离醇;

[0092]-从醇级分中除去水,优选使用分子筛、通过萃取蒸馏、全蒸发或共沸蒸馏从醇级分中除去水。

[0093]

在本发明的一个进展的上下文中,研发出结合有甲醇合成催化剂和费-托催化剂性能的特定含钴催化剂。这样,合成气的催化转化形成的产物混合物不仅包含高级醇(尤其是乙醇、丙醇和丁醇),而且还包含高浓度的烃(尤其是c2-c4烯烃和c1-c4烷烃)、水和co2。

[0094]

本文中使用的催化剂包括其中分散有钴纳米颗粒的非石墨碳晶粒,其中钴纳米颗粒的平均直径d

p

为1nm至20nm且非石墨碳晶粒中单个钴纳米颗粒之间的平均距离d为2nm至150nm,ω为非石墨碳晶粒中金属的合并总质量分数,占非石墨碳晶粒中金属总质量的30重量%至70重量%,其中d

p

、d和ω满足如下关系:4.5d

p

/ω》d≥0.25d

p

/ω。

[0095]

本发明的方法特别优选使用掺杂有选自mn、cu或其混合物的金属的催化剂,其中非石墨碳晶粒的钴与掺杂金属的摩尔比为2至15。

[0096]

在本发明的上下文中的实验中,已经发现上述其中分散有钴纳米颗粒的非石墨碳晶粒可由金属前体和有机碳源的水溶液通过对水溶液进行结合的喷雾干燥或冷冻干燥以及对所得中间体在温和温度下热处理而获得。

[0097]

本领域技术人员可以通过tem分析鉴定非石墨碳(pw albers,neutron scattering study of the terminating protons in the basic structural units of non-graphitizing and graphitizing carbons,carbon 109(2016),239-245,第241页,1c图)。

[0098]

与目前的知识以及从文献中已知的描述相比,上述催化剂对烯烃的选择性出人意料地显著高于对烷烃的选择性(例如约3:1的数量级)。因此,产物混合物不仅包含具有烯烃的醇,还包含其他有价值的产物,这样的材料除了能量利用之外,从经济和生态的角度来看也是有利的。

[0099]

与本发明的有利进展有关的另一个重要方面是,在反应器出口处从相对复杂的产

物混合物中分离有价值的产物。除了有价值的醇和烯烃的产物外,产物混合物还可包含残余气体(取决于输入气体:h2、co、co2、n2)和副产物(尤其是烷烃、co2和h

2 o)。

[0100]

下文基于示例性实施方案,参照附图更详细地描述本发明。在图中:

[0101]

图1示出60巴压力下乙烯至乙醇的水合平衡与温度关系的图示;

[0102]

图2示出60巴压力下丙烯至丙醇的水合平衡与温度关系的图示;

[0103]

图3示出60巴压力下丁烯至丁醇的水合平衡与温度关系的图示;

[0104]

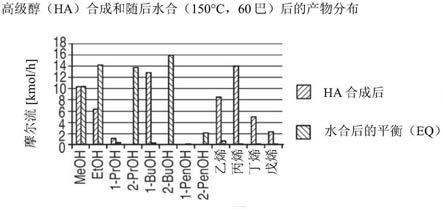

图4示出150℃温度和60巴压力下合成气催化转化为高级醇和由醇、烯烃和烷烃组成的产物混合物随后水合之后的示例性产物分布的图示;

[0105]

图5示出50℃温度和60巴压力下合成气催化转化为高级醇和由醇、烯烃、烷烃和合成气组成的产物混合物随后水合之后的示例性产物分布的图示;

[0106]

图6示出130℃温度和60巴压力下合成气催化转化为高级醇和由醇、烯烃、烷烃和合成气组成的产物混合物随后水合之后的示例性产物分布的图示;

[0107]

图7示出280℃温度和60巴压力下合成气催化转化为高级醇和由醇、烯烃、烷烃和合成气组成的产物混合物随后脱水之后的示例性产物分布的图示。

[0108]

在下文中,首先参考图1至图3,并且参考这些表示,更具体地阐明热力学平衡的温度依赖性。图1以图形方式示出60巴压力下乙烯和乙醇平衡的温度依赖性,图2以图形方式示出60巴压力下丙烯和丙醇平衡的温度依赖性,且图3以图形方式示出60巴压力下丁烯和丁醇平衡的温度依赖性。图1至3示出,在150℃和60巴的反应条件下,所有3个反应的热力学平衡都在醇一侧。未转化的烯烃可以与烷烃一起转化为例如合成气并再循环到方法中。考虑到烯烃/烷烃混合物,烷烃的间接水合可以是优选的。

[0109]

图2进一步示出,实际上仅形成2-丙醇,而1-丙醇的量可以忽略不计。

[0110]

从图3可以明显看出,在热力学平衡下,在高达约150℃的温度下,主要形成2-丁醇,而在较高温度下,主要形成2-丁烯。与2-丁烯相比,形成的1-丁烯的量在较高温度下显著降低,但在200℃至500℃的更高温度下持续增加。1-丁醇的形成量可忽略不计,与温度无关。

[0111]

下面参考图4。在图4的实施方案中,由醇、烯烃和烷烃组成的反应混合物的水合在150℃的温度下进行。正如使用热力学平衡的模拟和计算所证明的,烷烃和伯醇的混合物在这些反应条件下几乎完全转化为仲醇。认为伯醇异构化为仲醇通过形成作为中间体的烯烃而进行。因此,由醇和烯烃合成高级醇的产物混合物的水合可能使得产物谱向仲醇方向移动。丙烯和1-丁烯的工业水合反应在120℃至150℃的反应温度下进行。

[0112]

在下文中,参考图5。这两个图用于阐明例如根据本发明在高级醇的催化合成之后以及在接下来立即进行的烯烃水合步骤之后的各自产物分布,其中水合在两个示例性实施方案中在不同温度下进行。

[0113]

在图5的示例性实施方案中,在50℃的温度下模拟水合。这一温度在热力学上是优选的,如使用模拟和计算可以证明。然而,应注意的上,在这一纯热力学观点上,水合的工业过程通常在130-260℃的反应温度下进行。因此可以预期,在50℃时,反应以显著降低的反应速率进行。

[0114]

图5中的产物分布表明,在第一步反应步骤合成高级醇之后,形成的醇主要是乙醇和1-丁醇,且形成的烷烃主要是1-丙烯和1-丁烯以及一些乙烯和1-戊烯。在50℃下水合之

后,存在的主要产物是乙醇、2-丙醇和2-丁醇,而烯烃仅以相对少量保留,主要是丁烯和一些戊烯。

[0115]

因此,由醇和烯烃合成高级醇的产物混合物的水合使得原则上可能使产物谱向仲醇方向移动。丙烯和1-丁烯的工业水合反应在120℃至150℃的反应温度下进行。

[0116]

因此,图6以与图5类似的图表中示出,在高级醇合成之后以及随后的水合之后的各自产物分布,但在该情况下,在水合期间的温度较高,为130℃。第一合成步骤之后醇和烯烃的产物分布与图5相同。

[0117]

130℃下的热力学平衡模拟表明,丙烯和戊烯部分转化为相应的仲醇。相比之下,乙醇和1-丁醇脱水得到各自的烯烃。1-丙醇和1-丁醇也部分异构化为2-丙醇和2-丁醇。直链醇向仲醇的异构化通过形成作为中间体的烯烃进行。

[0118]

因此,该模拟表明,根据反应条件、产物组成和反应条件,该变型可有利于单一种类烯烃的水合,从而可以提高这些醇的产率。相比之下,对于其他醇,这种变型可能使醇产率降低并且醇优先转化为烯烃。这种工艺变型也可最终实现产品谱的移动。作为对方法变型4的描述的补充,由此获得的产物混合物可以在进一步的水合反应中转化为醇,例如通过方法变型4与方法变型1、2或3之一的组合在进一步的水合反应中转化为醇。

[0119]

在下文中,参考图7。乙烯和丙烯水合的反应条件类似于高级醇的合成,使得在本发明的一个替代变型中,可以任选地有利的是,在布置在布置于高级醇的催化合成下游的反应器中直接进行烯烃的水合,无需预先分离产物混合物。在此有利的是,反应混合物在醇合成中已经处于与水合中的转化所需的相似的温度和压力水平。反应混合物不需要冷却和压缩至低温和低压(例如30℃,1巴),而是可以直接转化。

[0120]

然而,模拟表明,在高级醇催化合成的反应条件下,醇向烯烃的脱水在热力学上是优选的(见图7)。高级醇的合成使用来自催化剂开发和测试的当前实验转化率和选择性来模拟。随后的脱水/水合用平衡反应器计算。结果清楚地表明,在高级醇的催化合成反应条件下(280℃,60巴),醇几乎完全转化为相应的烯烃是可能的。

[0121]

根据热力学醇/烯烃平衡的观察,高级醇催化合成的产物混合物的直接水合不会导致醇产率增加。在某些情况下,优选形成烷烃而不是所需的醇。

[0122]

结论:在高级醇的催化合成中作为副产物形成的烯烃的连续水合使得通过适当的反应管理提高醇产率成为可能。这一平衡反应原则上进一步使得可以通过脱水和水合步骤使伯醇和烯烃的复杂反应混合物转化为仲醇(乙醇除外)。产物减少的结果是,单一产物的的纯化步骤减少,并有利于高级醇合成产物的销售。

[0123]

实施例1

[0124]

下面的实施例1详细说明了通过本发明的方法使用催化剂在合成气的催化转化中获得的示例性产物组合物,所述催化剂包括其中分散有钴纳米颗粒的非石墨碳颗粒,其中钴纳米颗粒的平均直径d

p

在1nm到20nm的范围内,且非石墨碳晶粒中单个钴纳米颗粒之间的平均距离d在2nm到150nm的范围内,且ω是非石墨碳晶粒中金属的合并总质量分数,占非石墨碳晶粒总质量的30重量%-70重量%,其中d

p

、d和ω满足如下关系:4.5d

p

/ω》d≥0.25d

p

/ω。所用催化剂显示出高c2-c4选择性,并形成醇、烯烃和烷烃。转化为醇的co选择性约为28%,转化为烯烃的co选择性约为32%。合成气催化转化的精确co选择性从下表1中明显可见。将表1中报告的选择性标准化为催化测试中检测到的产物(c1-c5醇、c1-c5烯烃

和c1-c5烷烃、co2)。对co转化的分析表明,除了检测到的所描述的产物外,还形成了长链c6+醇、c6+烯烃和c6+烷烃,在某些情况下还形成了醛。

[0125]

表1

[0126] 选择性[co选择性]co29.8甲烷17.9乙烷4.6丙烷4.3丁烷3.0戊烷0.3乙烯6.01-丙烯15.11-丁烯7.2戊烯4.2甲醇3.7乙醇4.61-丙醇1.12-丙醇0.001-丁醇18.3烷烃(c2

–

c5)12.2烯烃(c2

–

c5)32.5高级醇24.0

[0127]

这一实施例使用粉状催化剂。或者,催化剂也可以压制成例如片剂。

[0128]

上面的表1表明,本发明的合成气的催化转化除了烯烃之外还提供了相对高比例的醇。相比之下,产物混合物中烷烃的比例较低。在随后的水合步骤中,烯烃同样可以转化为醇,从而在包括随后的水合步骤的情况下,合成气可以转化为醇,其中总co选择性几乎为60%,其中伯醇(甲醇、乙醇、1-丙醇和1-丁醇)由醇合成得到,乙醇和仲醇(2-丙醇、2-丁醇和任选的2-戊醇)由水合步骤得到,其中甲醇含量相对较低。这种醇混合物例如适合作为燃料添加剂与汽油混合。也可以分离成单独的醇。

[0129]

实施例2

[0130]

下面举例说明用于分离合成气催化转化中获得的产物混合物的可能方法。下面描述的示例性分离方法描述了由气相通过合成气的反应获得的醇、烯烃和烷烃的混合物的分离以及随后分离为醇的混合物和烃的混合物。当使用不同的工艺变型并转化所获得的产物混合物时,用于分离产物混合物的该方法的各个步骤可以变化并且适合于转化后获得的产物混合物。

[0131]

惰性气体去除

[0132]

在本发明方法条件下合成气流的催化转化在280℃的温度和60巴的压力下提供产物流。其最初在涡轮机中减压至5至20巴的压力,优选减压至约10巴的压力,以产生可用于该过程的电力需求的电能。

[0133]

随后的气液分离(特别是用于分离惰性气体(氮气)和合成气的未反应组分(氢气、一氧化碳、二氧化碳和甲烷))是通过使产物流吸收在柴油中(参考组分十二烷)或吸收在烷烃或烃混合物中进行,所述烷烃或烃混合物具有例如在室温下小于10mpas的相对低粘度并且优选具有特别是高于200℃的相对高沸点。水未被吸收,而是大部分冷凝为第二液相。

[0134]

两个液相(有机相和水相)随后可以在滗析器中分离,几乎没有烃类,但醇部分地进入水相。醇可以通过例如第一塔再次作为共沸物从水中蒸馏出来。然后醇和烃从柴油中解吸,这可以在塔中进行。柴油在解吸之后可被再循环进入吸收过程中。在合成气催化转化的产物流中的惰性气体组分相对较低时,也可以替代地考虑低沸点组分的冷凝。

[0135]

醇/烃的分离

[0136]

醇和烃的随后分离通过在第二塔中蒸馏进行,优选在例如10巴至40巴的高压下进行,以使c3级分保持可冷凝的状态,即使在存在任何惰性气体残余物的情况下也保持可冷凝的状态。优选进行这种分离,使得烃实际上完全从塔底的醇级分中除去,而烃中较少的醇含量(特别是甲醇)是可以接受的。这一过程还可以任选地通过基于溶解度的膜来辅助。

[0137]

烃的制备

[0138]

在第三个蒸馏塔中,烃在例如5巴至20巴的高压下在塔顶获得,而在塔底获得剩余的水和溶解在水中的醇并对其进行分离。这一料流可以再循环至第一蒸馏塔以回收醇。例如,塔的冷凝器可以是部分冷凝器。塔的输出物是烃和惰性气体的气相、烃的液相和水相(可作为回流返回塔)。

[0139]

醇级分的脱水

[0140]

醇级分可具有的水含量为例如约10%。该水可以使用例如分子筛除去。

[0141]

一种用于从醇级分中除去水的预期替代性方法是萃取蒸馏,例如用乙二醇萃取蒸馏,然而,这需要进一步的分离步骤,这是因为水被乙二醇拉入底部,而,实际上从顶部获得的醇(甲醇和乙醇)是无水的。大约一半的丙醇和所有的丁醇留在塔底,且这些c3-c4醇同样必须在下一个塔的顶部处从乙二醇塔顶物除去。

[0142]

第三种合适的选择是全蒸发。水选择性地通过膜并以蒸气形式作为渗透物排出。能量消耗甚至低于分子筛。

[0143]

另一种替代方法是共沸蒸馏,例如使用丁烷或戊烷作为选择性添加剂共沸蒸馏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1