一种干气制乙苯的工业化生产和再生的方法与流程

1.本发明提供了一种干气制乙苯的工业化生产和再生的方法。具体地说是一种将含乙烯的干气转化为高附加值的乙苯产品的方法,该方法适用于不同乙烯浓度和不同来源的干气,在工业化生产过程中、以及催化剂再生工况下,装置不停车,均能得到理想的乙苯产品。

背景技术:

2.乙苯是一种重要的有机化工原料,主要用来生产苯乙烯,进而生产聚苯乙烯、工程塑料和丁苯橡胶等。近年来,随着经济的发展,我国对乙苯的需求不断增长,常年处于供不应求的状态,每年有超过40%的需求依赖进口。

3.同时,随着我国炼油工业的不断发展,炼厂内副产大量的干气尾气,其中的乙烯数量可观,通常被作为燃料或直接放火炬烧掉,造成了资源的巨大浪费。而干气制乙苯技术能有效地利用这部分作为燃料使用的干气,生产出市场上供不应求的高附加值乙苯产品,能较大程度地提高炼厂的经济效益。

4.干气制乙苯技术是由上世纪中叶开始发展起来的乙烯制乙苯技术延展而来的,原料由高浓度的乙烯或纯乙烯变成了含乙烯浓度较低的稀乙烯或干气。

5.干气制乙苯,是指在分子筛催化剂的作用下,干气中的乙烯与苯发生烷基化反应生成乙苯。为了提高乙苯的产量,通常在烷基化反应器之后设置一个烷基转移反应器,使烷基化反应副产的二乙苯等与苯发生烷基转移反应,再次生成目标产物乙苯。在现有的已经工业化的方法中,烷基化反应和烷基转移反应分别在前后两个反应器中进行,原料干气和苯先进入烷基化反应器,随后的产物和循环苯一起,进入烷基转移反应器。原料干气只进烷基化反应器,不进烷基转移反应器,烷基化反应只在一个反应器中进行,另一个反应器中只进行烷基转移反应。

6.目前国内已经工业化的稀乙烯干气制乙苯的装置很多都是气相法工艺路线。气相法干气制乙苯工艺要求反应温度高,其反应机理和强放热反应的热效应也决定了催化剂容易结焦失活的特点。目前已经工业化的干气制乙苯技术普遍采用催化剂停工再生的方式,当两个反应器中任一个反应器需要再生的时候,整套装置都要停工。一般地,工业装置上烷基化反应催化剂和烷基转移反应催化剂的反应周期都不到一年,对单个反应器而言,一年再生两次,期间将有16天的乙烯被烧掉,损失乙烯1500吨,按照每吨2000元计算,一年损失约300万元;两个反应器一年损失约600万元。

7.为此,很多研究人员通过优化工艺流程和改进催化剂性能,降低反应温度,或是提高进料中乙烯浓度,降低苯烯比,等等,期望在提高乙苯产品收率和纯度的同时,缓解催化剂的失活,减少催化剂的再生频率,延长装置的运行周期。

8.cn2012104578346中公开了一种用于乙烯与苯反应制乙苯的催化剂及其制备方法和应用。该方法的催化剂包括两种改性分子筛,即改性zsm

‑

5分子筛和改性超稳y型分子筛。该催化剂在气相烷基化反应状态下,能降低反应温度并维持较低的反应压力(反应温度300

~450℃,反应压力0.5~1.0mpa)。由于反应温度的降低,催化剂积碳失活速率减慢,单程寿命延长;同时催化剂的活性、选择性和稳定性会相应的增强,有利于生产装置的长周期运转;另外,反应温度的降低必然会导致能耗降低。

9.cn2009102016662中公开了一种纯乙烯或干气与苯反应生产乙苯的方法。该方法在气相烷基化反应器中分段装填不同活性的zsm

‑

5分子筛催化剂,在液相烷基转移反应器中装填β分子筛催化剂,原料纯乙烯或干气、苯都采用分段进料的方式带走反应热,控制反应温升,从而减少副产物的生成,抑制催化剂的结焦。该方法乙烯转化率可达99.8~100%,乙基选择性可达99.7~99.8%,乙苯中的二甲苯含量由850ppm降到500ppm,产品纯度由99.6%提高到99.8%,烷基化催化剂的再生周期由12个月延长到18个月,使用寿命由2年延长到3年。

10.cn2016104310970中公开了一种提高稀乙烯制乙苯装置产能的方法。该方法采用两个烷基化反应器,其中一个是液相烷基化反应器a,另一个是气相烷基化反应器b。当原料为纯乙烯时,a和b采取并联的方式,当原料为富乙烯气时,a和b采取串联的方式,即a反应器的流出物经闪蒸后气相组分与原料干气一起,进入b反应器。该方法旨在提高乙苯装置的产能,但是要求原料为纯乙烯和富乙烯,富乙烯中乙烯浓度为40~99.9%。

11.对常规的催化裂化干气而言,其中的乙烯浓度约15%,甲醇制烯烃产生的干气中乙烯浓度能达到65%左右。干气原料的来源广,其中的乙烯浓度差别很大。

12.本发明提供了一种干气制乙苯的工业化生产和再生的方法。本发明采用两个并联的固定床反应器,在正常生产和再生操作之间能灵活切换,当一个反应器再生的时候不影响另一个反应器的正常运行。在特征催化剂的作用下,两种工况下都能得到理想的乙苯产品。与目前工业上采用的停工再生相比,再生期间装置不停车,不损失含乙烯的原料气,大大提高了炼厂的经济效益。

13.本发明不受催化剂再生操作和反应周期长短的限制,因此对不同乙烯浓度、不同来源的干气进料、反应温度、反应压力、芳烃循环量等操作条件的变化,都有很强的适应性。

技术实现要素:

14.本发明的目的是提供一种干气制乙苯的工业化生产和再生的方法。具体地说是一种将含乙烯的干气转化为高附加值的乙苯产品的方法,该方法适用于不同乙烯浓度、不同来源的干气,在工业化生产过程中,以及催化剂再生操作工况下,装置不停车,均能得到理想的乙苯产品。

15.本发明提供的一种干气制乙苯的工业化生产和再生的方法,包括如下步骤:

16.(1)原料干气从烷基化反应器和烷基转移反应器的顶部和催化剂床层之间分段进入;这两个反应器都是固定床反应器,反应器内分段装填同一种特征催化剂,该催化剂是由碱土金属、稀土元素和/或va族的元素化合物共同改性的zsm

‑

5和/或zsm

‑

11分子筛催化剂,在适宜条件下能催化烷基化反应和/或烷基转移反应;

17.(2)在特征催化剂的作用下,烷基化反应器内主要发生干气中的乙烯与苯烷基化生成乙苯、多乙苯的反应,烷基转移反应器内主要发生苯与多乙苯烷基转移生成乙苯的反应;

18.(3)反应产物从两个反应器的底部流出,经换热后进入吸收分离塔;该塔分为四

段,塔上段为填料段,塔中段为列管冷却段,塔下段为板式塔段,底段为塔釜段;反应产物从吸收分离塔的塔釜上部进入,吸收剂从填料段顶部进入,经吸收、分离过程后,尾气从塔顶出装置,富吸收液和反应产物中的冷凝液体混合,从塔釜底部流出,进入苯塔;

19.(4)常温新鲜苯从苯塔回流罐加入,苯塔不凝气返回吸收分离塔,苯塔上段抽出循环苯返回两个反应器,循环苯分为两股,一股直接做循环冷苯,从催化剂床层之间分段进入反应器,另一股与反应产物换热、经多用途加热炉加热后,作为循环热苯从反应器顶进入;苯塔底物料进入乙苯塔,在乙苯塔顶得到产品乙苯,乙苯塔塔底液是以二乙苯为主的多乙苯,分为三股,一股得到芳烃油,一股作为吸收剂返回吸收分离塔,一股作为烷基转移反应原料,从反应器顶和催化剂床层之间返回两个反应器;

20.(5)正常工况下,烷基化反应器和烷基转移反应器在各自适宜的操作条件下并联开;当其中一个反应器内催化剂需要再生时,将该反应器从反应系统隔离,催化剂器内再生,另一个反应器中原料干气能正常进料,在特征催化剂的作用下,主要发生乙烯与苯的烷基化反应,同时也发生苯与多乙苯的烷基转移反应,反应产物进入后续分离系统。

21.本发明所述的原料干气主要是指催化裂化干气、深度催化裂解干气、mto(甲醇制烯烃)干气、mtp(甲醇制丙烯)干气以及其他石油二次加工或者煤加工过程中产生的含烯气体,干气组成中乙烯浓度在5%~99%(v)。

22.当原料干气经预处理脱除丙烯后,通过本发明的方法能得到更高纯度的乙苯产品,并能有效延长催化剂的单程使用寿命。

23.本发明所述的干气制乙苯的工业方法能实现正常工况和再生工况之间的灵活切换。

24.正常工况下,烷基化反应器和烷基转移反应器在各自适宜的操作条件下并联开。

25.烷基化反应器内主要发生干气中的乙烯与苯烷基化生成乙苯、多乙苯的反应,适宜的操作条件为:反应温度360~400℃,反应压力0.7~1.2mpa,乙烯的重时空速0.4~1.0h

‑1,苯与乙烯的重量比15~20,苯与多乙苯的重量比5~10。

26.烷基转移反应器内主要发生苯与多乙苯烷基转移生成乙苯的反应,适宜的操作条件为:反应温度400~450℃,反应压力0.7~1.2mpa,多乙苯的重时空速为2.5~8.0h

‑1,苯与多乙苯的重量比2~6,苯与乙烯的重量比18~25。

27.当其中一个反应器的催化剂器内再生时,另一个反应器中,原料干气正常进料,在特征催化剂的作用下,另一个反应器内主要发生乙烯与苯的烷基化反应,同时也发生苯与多乙苯的烷基转移反应,其操作条件按干气与苯烷基化反应为主的适宜工艺参数调整。

28.本发明所述的两个并联的固定床反应器内装填同一种特征催化剂,该催化剂在适宜条件下能催化烷基化反应和/或烷基转移反应。在正常工况下,一个反应器选作烷基化反应器,主要发生干气中的乙烯与苯的烷基化反应生成乙苯、多乙苯,同时也会有苯与多乙苯的烷基转移反应发生;另一个反应器选作烷基转移反应器,主要发生苯与多乙苯的烷基转移反应生产乙苯。

29.在烷基转移反应器的催化剂再生期间,切断烷基转移反应器各进料线,催化剂器内再生。原料干气从烷基化反应器顶和催化剂床层之间分段进料,循环苯全部或大部分从反应器顶进料,少量循环苯和多乙苯从侧线冷进料,整套装置正常运行。

30.在烷基化反应器的催化剂再生期间,切断烷基化反应器各进料线,催化剂器内再

生。原料干气从烷基转移反应器顶和催化剂床层之间分段进料,循环苯全部或大部分从反应器顶进料,少量循环苯和多乙苯从侧线冷进料,整套装置正常运行。

31.如上所述,两个反应器内催化剂各自器内再生。当其中一个反应器催化剂器内再生时,另一个反应器中原料干气正常进料,反应系统和吸收分离系统正常运行。在现有的乙苯工业化方法中,烷基化反应和烷基转移反应分别在前后两个反应器中进行,原料干气和苯先进入烷基化反应器,随后的产物和循环苯一起,进入烷基转移反应器。原料干气只进烷基化反应器,不进烷基转移反应器,多乙苯则只进烷基转移反应器,不进烷基化反应器。烷基化反应只在一个反应器中进行,另一个反应器中只进行烷基转移反应。

32.而本发明中,两个反应器在各自适宜的操作条件下并联开。原料干气既进入烷基化反应器,也进入烷基转移反应器。多乙苯也是既进入烷基化反应器,也进入烷基转移反应器。在烷基化反应器中主要发生乙烯和苯的烷基化生产乙苯、多乙苯的反应,循环多乙苯的加入,抑制了乙烯与苯的反应速率,有利于控制反应温升,减少副产物的生成,同时又能在催化剂的作用下发生烷基转移反应生产目标产物乙苯,提高乙苯产率。

33.本发明中,反应产物的气液分离和尾气吸收脱苯在同一个塔中进行。本发明所述的吸收分离塔是北京惠尔三吉绿色化学科技有限公司自主研发的成果,见专利zl202011175245.x。反应产物进入吸收分离塔后,吸收分离塔将完成四个过程,一是闪蒸降压降温,二是板式塔段的气液分馏分离,三是列管冷却段的冷却冷凝,四是尾气的吸收除液。

34.反应产物与苯塔上段抽出的循环苯换热后进入吸收分离塔,吸收分离塔从下往上,温度逐段下降,反应产物和吸收剂接触,逐段完成气液分离和尾气的吸收脱苯,充分利用了反应产物带出的热量。

35.在步骤(3)和步骤(4)中,吸收剂返回吸收分离塔时,从填料段顶部进入,与反应尾气低温逆流接触,吸收反应尾气中绝大部分的苯,完成尾气的脱苯,之后尾气从塔顶出装置,富吸收液则向下流经吸收分离塔的列管冷却段、板式塔段、塔釜段,依次经过冷凝冷却分离、气液分馏分离、闪蒸分离,液相从吸收分离塔塔底流出,进入苯塔。

36.苯塔顶不凝气从塔釜上部返回吸收分离塔,不凝气脱苯。苯塔上段抽出循环苯返回两个反应器,循环苯分为两股,一股直接做循环冷苯,从催化剂床层之间分段进入反应器,另一股与反应产物换热、经多用途加热炉加热后,作为循环热苯从反应器顶进入。上述多用途加热炉也是北京惠尔三吉绿色化学科技有限公司自主研发的成果,见专利zl202021093642.8。

37.本发明中,原料干气和循环冷苯从催化剂床层之间分段进入反应器,利用了烷基化反应是强放热反应的特点,达到了给原料预热、降低反应热效应、控制反应温升、调节催化剂床层温度的目的。

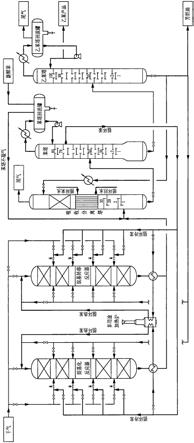

38.本发明中,产品乙苯以外的芳烃均循环返回反应系统。苯塔上段抽出的循环苯作为烷基化反应和烷基转移反应的原料返回两个反应器;乙苯塔塔底液是以二乙苯为主的多乙苯,分为三股,一股经加压降温后作为吸收剂返回吸收分离塔,一股作为烷基转移反应原料,从反应器顶和催化剂床层之间返回两个反应器,一股得到芳烃油。

39.本发明的作为烷基转移原料的多乙苯从乙苯塔底流出,一部分与循环热苯混合,从顶部进入反应器,一部分从催化剂床层之间进入反应器,控制反应温升。

40.本发明所述的特征催化剂是由碱土金属、稀土元素和/或va族的元素化合物共同改性的zsm

‑

5和/或zsm

‑

11分子筛催化剂,其中碱土金属含量2~10%(wt),稀土元素含量2~10%(wt),va族元素含量3~15%(wt)。分子筛和氧化铝粘结剂共同作为金属的载体,金属采用浸渍法载到催化剂上。其中的碱土金属氧化物是be、mg、ca的氧化物中的一种或它们的混合物,稀土金属氧化物是la、ce的氧化物中的一种或二者的混合物,va族元素氧化物是p、sb的氧化物中的一种或二者的混合物。

41.催化剂的成型方法是本领域技术人员所知道的,如挤条、压片、滚圆、滴球。将分子筛、氢氧化铝、田菁粉等固体混合均匀,加入适量水和酸(盐酸、硝酸或醋酸),挤压捏合,最后挤条、干燥断裂成条形,或挤条、滚圆成球形;或将所有原料混合制成胶体,在热油或油氨浴中滴球,成球形。成型后的催化剂在室温~150℃的条件下干燥,干燥后用金属可溶性盐(一般是硝酸盐)浸渍的方法将金属沉积到催化剂上,然后在400~700℃的温度下,空气和/或蒸气氛围中焙烧1~24h,即得到本发明的催化剂。

42.上述特征催化剂在两个并联的固定床反应器中分段装填,催化剂床层数可分为两段或两段以上,每段为等量装填或不等量装填。

43.综上所述,本发明提供了一种干气制乙苯的工业化生产和再生的方法。该方法将特征催化剂分段装填在两个并联的固定床反应器内,两个反应器在正常生产和再生操作之间能灵活切换,催化剂器内再生期间装置不停车,从而极大地延长了整套装置的运行周期,同时降低了干气制乙苯技术对原料干气中烯烃含量、杂质含量的要求。

44.本发明中,反应产物的气液分离和尾气吸收脱苯在同一个塔中进行,减少了现有工艺中的粗分塔、尾气苯吸收塔等;同时减少了甲苯塔、二乙苯塔、丙苯塔等后续各芳烃精馏塔,直接将产品乙苯以外的芳烃循环回反应系统,进一步发生烷基化反应和烷基转移反应,生成目标产物乙苯。

45.具体地说,本发明具有以下效果:

46.(1)本发明将作为燃料使用的含烯干气转化为高附加值的乙苯,经济效益显著。

47.(2)与目前工业上采用的停工再生相比,再生期间装置不停车,不损失含乙烯的原料气,大大提高了炼厂的经济效益。

48.(3)本发明中,装置运行不受催化剂再生操作和反应周期长短的限制,因此对不同来源的干气进料、反应温度、反应压力、芳烃循环量等操作条件的变化,都有很强的适应性。

49.(4)干气中的乙烯与苯的烷基化反应是强放热反应,本发明的原料冷干气、循环冷苯、多乙苯均采用分段进料的方式从催化剂床层之间进入反应器,充分利用反应热、预热反应进料的同时,降低了反应热效应、控制住反应温升,从而达到调节反应温度、改进产品选择性的目的。

50.(5)本发明的反应产物分离系统采用了申请人自主研发的吸收分离塔,充分利用了反应产物带出的热量,精简了塔设备,降低了装置能耗,提高了尾气中苯的回收率,具有明显的经济效益和积极的环境效益。

51.(6)本发明的反应产物经一次换热后,直接进入吸收分离塔;本发明的吸收分离塔从下往上,温度逐段下降,反应产物和吸收剂接触,逐段完成气液分离和尾气的吸收脱苯。本发明结合各段分离方式的特点,充分利用了反应产物带出的热量。

52.(7)本发明的反应系统和吸收分离系统的流程都简单可靠,按照本发明方法得到

的乙苯产品纯度大于99.8%,尾气携带苯回收率不低于99.9%。两个反应器中催化剂的反应周期为10个月到15个月,一个反应器内的催化剂失活后,经器内再生,催化剂基本恢复活性,催化剂使用寿命可达4年以上。

附图说明

53.图1为本发明方法工艺流程示意图,但本发明并不限于此。

54.如图1所示的本方法工艺流程为:

55.原料干气经预处理脱除丙烯后,从烷基化反应器和烷基转移反应器的顶部和催化剂床层之间分段进入。

56.反应产物从两个反应器的底部流出,经换热后,从吸收分离塔的塔釜上部进入,吸收剂从填料段顶部进入,经吸收、分离过程后,尾气从塔顶出装置,富吸收液和反应产物中的冷凝液体混合,从塔釜底部流出,进入苯塔。

57.常温新鲜苯从苯塔回流罐加入,苯塔不凝气返回吸收分离塔,苯塔上段抽出循环苯返回两个反应器,循环苯分为两股,一股直接做循环冷苯,从催化剂床层之间分段进入反应器,另一股与反应产物换热、经多用途加热炉加热后,作为循环热苯从反应器顶进入。

58.苯塔底物料进入乙苯塔,在乙苯塔顶得到产品乙苯,乙苯塔塔底液是以二乙苯为主的多乙苯,分为三股,一股得到芳烃油,一股作为吸收剂返回吸收分离塔,一股作为烷基转移反应原料返回反应器。

59.再生时,两个反应器内催化剂各自器内再生。

60.在烷基转移反应器的催化剂再生期间,切断烷基转移反应器各进料线,催化剂器内再生。原料干气从烷基化反应器顶和催化剂床层之间分段进料,循环苯全部或大部分从反应器顶进料,少量循环苯和多乙苯从侧线冷进料,整套装置正常运行。

61.在烷基化反应器的催化剂再生期间,切断烷基化反应器各进料线,催化剂器内再生。原料干气从烷基转移反应器顶和催化剂床层之间分段进料,循环苯全部或大部分从反应器顶进料,少量循环苯和多乙苯从侧线冷进料,整套装置正常运行。

62.图2为本发明的吸收分离塔的结构示意图,n是板式塔段的塔板数。

63.如图2所示,吸收分离塔分为四段,塔上段为填料段,塔中段为列管冷却段,塔下段为板式塔,底段为塔釜。吸收剂从填料段顶部进入,反应产物从吸收分离塔塔釜上部的进料口进入,经塔内四段式气液分离和尾气吸收脱苯后,不含苯的尾气从塔顶出装置,液体从塔釜底流出后进入后续分离系统。

具体实施方式

64.下面结合实施例,进一步说明本发明,但本发明并不限于此。

65.原料规格

66.(1)原料干气来自新疆哈密某厂的mtp装置,其组成见表1;原料苯为市售石油纯苯,主要性质见表2。

67.(2)催化剂:型号wjzy

‑

33,外观为1.8mm

×

3.2mm蝶形截面的条状,长3~10mm。该型号催化剂是北京惠尔三吉绿色化学科技有限公司生产出售,其中含56.8%zsm

‑

11、1.5%p2o5、5.6%la2o3、4.6%mgo及余量的al2o3。zsm

‑

11分子筛为原位晶化法合成,硅铝比为80。

68.实施例1

69.本实例采用图1所示的工艺流程和图2所示的吸收分离塔,在新疆哈密某厂干气制乙苯装置上进行。

70.原料mtp干气经预处理脱除丙烯后,从烷基化反应器和烷基转移反应器的顶部和催化剂床层之间分段进入。自苯塔上段抽出的循环苯与反应产物换热、经多用途加热炉加热后从两个反应器顶进入。自苯塔上段抽出的循环冷苯从催化剂床层之间进入反应器。自乙苯塔底流出的多乙苯与循环热苯混合后,从顶部进入反应器。

71.烷基化反应温度为360~400℃,反应压力1.0mpa,乙烯的重时空速0.8h

‑1,苯与乙烯的重量比15,苯与多乙苯的重量比6;烷基转移反应温度为400℃,反应压力1.0mpa,多乙苯的重时空速为5h

‑1,苯与多乙苯的重量比为5,苯与乙烯的重量比18。

72.反应产物从两个反应器底部流出,与苯塔上段抽出的循环苯换热后,温度降到150~180℃,从塔釜上部进入吸收分离塔。来自乙苯塔底的吸收剂温度冷却至15℃,压力2.5mpa,从填料段上部进入吸收分离塔。塔顶的干气尾气经调节阀控压,进入燃料气管网。塔底液温度90℃,进入苯塔。

73.常温的新鲜苯直接加入苯塔顶回流罐。苯塔顶蒸汽温度200℃,压力1.5mpa,冷却后进入苯塔顶回流罐。苯塔顶不凝气从回流罐顶流出,返回吸收分离塔脱苯。苯塔顶回流罐底的物料回流至苯塔。循环苯从塔顶下第五块塔板抽出,分为循环热苯和循环冷苯,分别从反应器顶和催化剂床层之间分段进入两个反应器。苯塔底液进入乙苯塔。

74.乙苯塔为板式塔,100层塔板。乙苯塔进料温度300℃,压力1.4mpa。乙苯塔顶温度220℃,压力1.0mpa,得到乙苯产品。乙苯塔底温度200℃,压力1.2mpa,分为三股,一股加压降温后作为吸收剂返回吸收分离塔,一股作为烷基转移反应原料返回反应器,一股得到芳烃油。

75.连续反应50天,前48天按正常工况操作,后2天按再生工况操作,切断烷基转移反应器各进料线,提高烷基化反应器的反应温度至420℃,原料干气正常进料。每天卡物料平衡,见表3,其中的粗丙烯来自原料干气预处理部分,芳烃油来自乙苯塔底。取吸收分离塔塔顶气测苯含量,尾气中苯的回收率99.8%。收集乙苯产品做质量分析,乙苯纯度99.8%,达到石化标准sh/t1140

‑

2001,见表4。

76.表1原料干气的组成

77.组分体积百分比,%氢气16.25甲烷28.21乙烷5.9乙烯48.25丙烷0.12丙烯0.77丁烷0.2丁烯0.3总计100

78.表2原料苯的主要性质

79.项目单位指标苯含量wt≥99.9%甲苯含量wt≤0.05%硫含量ppm≤0.5氮含量ppm≤1.0色度 ≤20凝固点℃5.4沸点℃80密度kg/m3879气化潜热kcal/kg94分子量g/mol78

80.表3物料平衡表

81.项目流量,t/h原料 mtp干气4.00苯7.152产品 乙苯9.591粗丙烯0.12芳烃油0.156尾气1.280焦炭+损失0.005

82.表4乙苯产品规格表

83.项目单位指标乙苯含量wt≥99.5%二甲苯含量wt≤0.15%丙苯含量wt≤0.03二乙苯含量ppm10硫含量ppm≤3凝固点℃ 沸点℃136密度kg/m3867气化潜热kcal/kg460分子量g/mol106

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1