一种微生物来源的DHA油脂及其制备方法、以及功能食品与流程

一种微生物来源的dha油脂及其制备方法、以及功能食品

技术领域

1.本发明涉及功能油脂技术领域,具体涉及一种微生物来源的dha油脂及其制备方法、以及功能食品。

背景技术:

2.随着人们消费观念的转变和生活水平的提高,人们的保健意识日益增强。多不饱和脂肪酸(ployunsaturatedfsttyacids,pufas)对人类健康的重要作用已愈来愈受到人们的重视。其中,二十二碳六稀酸(简称dha)因其在人体和动物体内的重要生理功能而倍受人们的青睐,尤其对婴幼儿视觉系统和神经系统的发育起着重要作用,还具有降低胆固醇、防止老年性痴呆症等功效。

3.传统dha通常从深海鱼油中获得,存在产量不稳定、得率低、成本高等问题,因此提出利用海洋微生物发酵生产dha的研究,常用的微生物包括裂殖壶菌、隐甲藻等。但是现有经微生物发酵制备所得的dha油脂存在dha含量低、抗氧化性能不够理想的问题,还有待进一步改进。

技术实现要素:

4.本发明的主要目的是提出一种微生物来源的dha油脂及其制备方法、以及功能食品,旨在提高dha油脂的抗氧化性能。

5.为实现上述目的,本发明提出一种微生物来源的dha油脂,包括不饱和脂肪酸成分和饱和脂肪酸成分,所述饱和脂肪酸成分包括棕榈酸,所述不饱和脂肪酸成分包括第一不饱和脂肪酸和第二不饱和脂肪酸,所述第一不饱和脂肪酸为二十二碳六稀酸;

6.其中,以甘油三脂计,所述饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量不高于60%,所述二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量不低于35%,所述第二不饱和脂肪酸中任意一种不饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量均不高于1%。

7.可选地,所述第二不饱和脂肪酸包括ω

‑

3型不饱和脂肪酸、ω

‑

6型不饱和脂肪酸和ω

‑

9型不饱和脂肪酸中的至少一种。

8.可选地,所述第二不饱和脂肪酸包括二十碳四烯酸和二十碳五稀酸。

9.可选地,以甘油三脂计,所述棕榈酸占所述微生物来源的dha油脂总脂肪酸的含量不低于28%。

10.可选地,以甘油三脂计,所述二十二碳六稀酸和所述棕榈酸之和占所述微生物来源的dha油脂总脂肪酸的含量不低于70%。

11.可选地,所述饱和脂肪酸成分还包括十三烷酸、十四烷酸、十七烷酸、十八烷酸、十九烷酸、二十一烷酸和二十四烷酸中的至少一种。

12.可选地,所述饱和脂肪酸成分包括十三烷酸、十四烷酸、十六烷酸、十七烷酸、十八烷酸、十九烷酸、二十一烷酸和二十四烷酸,所述十三烷酸、十四烷酸、十六烷酸、十七烷酸、

十八烷酸、十九烷酸、二十一烷酸和二十四烷酸占所述微生物来源的dha油脂总脂肪酸的含量分别为3.4~3.6%、6.5~7.0%、28~35.2%、1.6~1.9%、1.8~2.0%、0.28~0.32%、0.88~1.0%和0.6~0.7;

13.所述不饱和脂肪酸成分包括二十碳四烯酸、二十碳五稀酸和二十二碳六稀酸,所述二十碳四烯酸、二十碳五稀酸和二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量分别为0.35~0.95%、0.4~1.0%和35~46.5%。

14.进一步地,本发明还提出一种微生物来源的dha油脂的制备方法,包括以下步骤:

15.将微生物发酵,获得微生物来源的dha油脂,其中,在所述发酵过程中添加植物油作为消泡剂。

16.可选地,将微生物发酵,获得微生物来源的dha油脂的步骤,包括:

17.将裂殖壶菌活化后接种至传代培养基中,于22~29℃、200rpm的条件下摇瓶培养36~48h,得摇瓶种子液;

18.将所述摇瓶种子液接种至一级种子罐中,于22~29℃、200rpm的条件下培养12~24h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得一级发酵液;

19.将所述一级发酵液接种至二级种子罐中,于22~29℃、200rpm的条件下培养72~120h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得二级发酵液;

20.将所述二级发酵液接种至三级种子罐中,于22~29℃、200rpm的条件下培养72~120h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得三级发酵液;

21.对所述三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha油脂。

22.更进一步地,本发明还提出一种功能食品,包括如上所述的微生物来源的dha油脂。

23.本发明提供的技术方案中,所述微生物来源的dha油脂,包括棕榈酸、二十二碳六稀酸和第二不饱和脂肪酸,其中,以甘油三脂计,所述二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量不低于35%,所述第二不饱和脂肪酸中任意一种不饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量均不高于1%;如此,本发明提供的微生物来源的dha油脂的抗氧化性能相较于现有微生物法制备的dha油脂得以明显改善,所述dha油脂在90℃的氧化诱导期大于24h。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

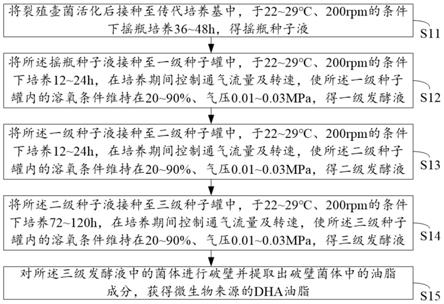

25.图1为本发明提供的微生物来源的dha油脂的制备方法的一实施例的流程示意图。

26.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.为改善传统微生物发酵制备所得的dha油脂的抗氧化性,本发明提出一种微生物来源的dha油脂,包括不饱和脂肪酸成分和饱和脂肪酸成分,所述饱和脂肪酸成分包括棕榈酸(即十六烷酸),所述不饱和脂肪酸成分包括第一不饱和脂肪酸和第二不饱和脂肪酸,所述第一不饱和脂肪酸为二十二碳六稀酸,所述第二不饱和脂肪酸为除二十二碳六稀酸以外的不饱和脂肪酸;其中,以甘油三脂计(本文以下内容中所有涉及不饱和脂肪酸、饱和脂肪酸等油脂的含量计算,均以甘油三脂计),所述饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量不高于60%,所述二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量不低于35%,所述第二不饱和脂肪酸中任意一种不饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量均不高于1%。

29.本发明提供的技术方案中,所述微生物来源的dha油脂,包括棕榈酸、二十二碳六稀酸和第二不饱和脂肪酸,其中,以甘油三脂计,所述二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量不低于35%,所述第二不饱和脂肪酸中任意一种不饱和脂肪酸占所述微生物来源的dha油脂总脂肪酸的含量均不高于1%;如此,本发明提供的微生物来源的dha油脂的抗氧化性能相较于现有微生物法制备的dha油脂得以明显改善,所述dha油脂在90℃的氧化诱导期大于24h。

30.所述第二不饱和脂肪酸为除二十二碳六稀酸以外的不饱和脂肪酸,在本发明实施例中具体可选择ω

‑

3型不饱和脂肪酸、ω

‑

6型不饱和脂肪酸和ω

‑

9型不饱和脂肪酸中的至少一种,既可以选择上述多种类型的不饱和脂肪酸中的任意一种,也可以是其中两种或两种以上的混合物。在本发明提供的一些实施例中,所述第二不饱和脂肪酸包括二十碳四烯酸和二十碳五稀酸。

31.进一步地,在本发明的具体实施例中,以甘油三脂计,所述棕榈酸占所述微生物来源的dha油脂总脂肪酸的含量不低于28%。如此,所述二十二碳六稀酸和棕榈酸的总含量不低于63%,在保证所述微生物来源的dha油脂的抗氧化性的同时,其营养也更为均衡。更进一步地,在本发明提供的一些实施例中,以甘油三脂计,所述二十二碳六稀酸和所述棕榈酸之和占所述微生物来源的dha油脂总脂肪酸的含量不低于70%,如此,更有利于dha油脂的抗氧化性能的进一步改善。

32.除所述棕榈酸之外,所述饱和脂肪酸成分还可以包括其他的饱和脂肪酸,只要满足所述饱和脂肪酸成分的总含量不超过60%即可,在本发明实施例中,包括但不限于选自十三烷酸、十四烷酸、十七烷酸、十八烷酸、十九烷酸、二十一烷酸和二十四烷酸中的至少一

种,既可以是上述饱和脂肪酸中的任意一种,也可以是其中两种或两种以上的混合物,均属于本发明的保护范围。

33.较佳地,在本发明提供的微生物来源的dha油脂的一具体实施例中,所述饱和脂肪酸成分包括十三烷酸、十四烷酸、十六烷酸、十七烷酸、十八烷酸、十九烷酸、二十一烷酸和二十四烷酸,所述十三烷酸、十四烷酸、十六烷酸、十七烷酸、十八烷酸、十九烷酸、二十一烷酸和二十四烷酸占所述微生物来源的dha油脂总脂肪酸的含量分别为3.4~3.6%、6.5~7.0%、28~35.2%、1.6~1.9%、1.8~2.0%、0.28~0.32%、0.88~1.0%和0.6~0.7;所述不饱和脂肪酸成分包括二十碳四烯酸、二十碳五稀酸和二十二碳六稀酸,所述二十碳四烯酸、二十碳五稀酸和二十二碳六稀酸占所述微生物来源的dha油脂总脂肪酸的含量分别为0.35~0.95%、0.4~1.0%和35~46.5%。本发明实施例提供的微生物来源的dha油脂,其中各油脂成分的比例严格得以控制,使得二十二碳六稀酸和棕榈酸占主要成分,两者的总含量之和高于70%,且其他每一种不饱和脂肪酸的含量均不超过1%,饱和脂肪酸的总含量不超过50%,从而使所述微生物来源的dha油脂的抗氧化性能达到最佳。

34.基于上述提供的微生物来源的dha油脂,本发明还提出一种微生物来源的dha油脂的制备方法,通过微生物发酵工艺制备得到上述dha油脂。具体地,在本发明提供的微生物来源的dha油脂的制备方法的一实施例中,所述微生物来源的dha油脂的制备方法包括以下步骤:

35.将微生物发酵,获得含有dha的油脂,其中,在所述发酵过程中添加植物油作为消泡剂。

36.所述消泡剂可以选用例如棕榈酸或大豆油等植物油,其添加量可以为发酵物总质量的0.5~2%,优选为1%。通过微生物发酵制备得到含有dha的油脂,发酵原料中除了无机盐之外,其他组分均为天然来源,不含有任何化工合成的位置,使得发酵所得的含有dha的油脂的作为食品原料使用时,安全性更高。

37.具体地,在本实施例中,所述微生物来源的dha油脂的制备方法包括:

38.步骤s11、将裂殖壶菌活化后接种至传代培养基中,于22~29℃、200rpm的条件下摇瓶培养36~48h,得摇瓶种子液;

39.步骤s12、将所述摇瓶种子液接种至一级种子罐中,于22~29℃、200rpm的条件下培养12~24h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得一级发酵液;

40.步骤s13、将所述一级发酵液接种至二级种子罐中,于22~29℃、200rpm的条件下培养12~24h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得二级发酵液;

41.步骤s14、将所述二级发酵液接种至三级种子罐中,于22~29℃、200rpm的条件下培养72~120h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在20~90%、气压0.01~0.03mpa,得三级发酵液;

42.步骤s15、对所述三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha油脂。

43.其中,所述传代摇瓶培养所使用的培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙

0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为5.0~8.0;

44.所述一级种子罐和二级种子罐内发酵培养所使用的扩大培养基的组分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为5.0~8.0。

45.所述裂殖壶菌经过活化和摇瓶培养后,再依次经过一级种子罐、二级种子罐和三级种子罐进行逐步扩大发酵培养,在扩大培养期间通过控制通气流量及转速等参数条件,以获得较多的溶解氧,并维持二氧化碳的高压条件,从而促进物微生物的快速繁殖。所述一级种子罐、二级种子罐和三级种子罐的搭配有多种方式,包括但不限于为1m3、10m3和50m3的组合,1m3、10m3和100m3的组合,或者是5m3、50m3和200m3的组合。本发明提供的微生物来源的dha油脂的制备方法,通过对发酵工艺和配方进行控制,使得制备所得的dha油脂中的饱和脂肪酸和不饱和脂肪酸的含量得以按照预期分布,且制备工艺简单易行,易于实现工业化生产,同时也不含有任何化工合成的物质,制备所得的产物的食品安全性更高。

46.此外,本发明还提出一种功能食品,包括微生物来源的dha油脂,所述微生物来源的dha油脂的具体组成参照上述实施例。具体地,所述功能食品包括但不限于为婴幼儿奶粉、孕妇奶粉、dha补充剂等含有dha油脂的功能食品。可以理解的是,由于本发明功能食品采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

47.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

48.实施例1

49.(1)将裂殖壶菌活化后接种至传代培养基中,于25℃、200rpm的条件下摇瓶培养42h,得摇瓶种子液;其中,传代培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为7.0;

50.(2)将所述摇瓶种子液接种至一级种子罐(1m3)中,于25℃、200rpm的条件下摇瓶培养18h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在50%、气压0.02mpa,得一级发酵液;

51.(3)将得到的一级发酵液接种至二级种子罐(10m3)中,于25℃、160rpm的条件下发酵培养18h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在50%、气压0.02mpa,得二级发酵液;

52.(4)将得到的二级发酵液接种至三级种子罐(50m3)中,于25℃、160rpm的条件下发酵培养108h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在50%、气压0.02mpa,得三级发酵液;

53.一级种子罐、二级种子罐和三级种子罐中的培养基成分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为7.0;

54.(5)对得到的三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha的油脂。

55.微生物来源的dha油脂的脂肪酸组成、及其在90℃下的氧化诱导期如下表1所示。

56.实施例2

57.(1)将裂殖壶菌活化后接种至传代培养基中,于22℃、200rpm的条件下摇瓶培养36h,得摇瓶种子液;其中,传代培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为7.0;

58.(2)将所述摇瓶种子液接种至一级种子罐(1m3)中,于22℃、200rpm的条件下摇瓶培养12h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在30%、气压0.01mpa,得一级发酵液;

59.(3)将得到的一级发酵液接种至二级种子罐(10m3)中,于252℃、160rpm的条件下发酵培养12h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在30%、气压0.01mpa,得二级发酵液;

60.(4)将得到的二级发酵液接种至三级种子罐(100m3)中,于22℃、160rpm的条件下发酵培养72h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在30%、气压0.01mpa,得三级发酵液;

61.一级种子罐、二级种子罐和三级种子罐中的培养基成分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为7.0;

62.(5)对得到的三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha的油脂。

63.微生物来源的dha油脂的脂肪酸组成、及其在90℃下的氧化诱导期如下表1所示。

64.实施例3

65.(1)将裂殖壶菌活化后接种至传代培养基中,于25℃、200rpm的条件下摇瓶培养48h,得摇瓶种子液;其中,传代培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为7.0;

66.(2)将所述摇瓶种子液接种至一级种子罐(5m3)中,于25℃、200rpm的条件下摇瓶培养24h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在20%、气压0.02mpa,得一级发酵液;

67.(3)将得到的一级发酵液接种至二级种子罐(50m3)中,于25℃、160rpm的条件下发酵培养24h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在20%、气压0.02mpa,得二级发酵液;

68.(4)将得到的二级发酵液接种至三级种子罐(200m3)中,于25℃、160rpm的条件下发酵培养90h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在20%、气压0.02mpa,得三级发酵液;

69.一级种子罐、二级种子罐和三级种子罐中的培养基成分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为7.0;

70.(5)对得到的三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha的油脂。

71.微生物来源的dha油脂的脂肪酸组成、及其在90℃下的氧化诱导期如下表1所示。

72.实施例4

73.(1)将裂殖壶菌活化后接种至传代培养基中,于25℃、200rpm的条件下摇瓶培养39h,得摇瓶种子液;其中,传代培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为7.0;

74.(2)将所述摇瓶种子液接种至一级种子罐(1m3)中,于25℃、200rpm的条件下摇瓶培养16h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在70%、气压0.03mpa,得一级发酵液;

75.(3)将得到的一级发酵液接种至二级种子罐(10m3)中,于25℃、160rpm的条件下发酵培养16h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在70%、气压0.03mpa,得二级发酵液;

76.(4)将得到的二级发酵液接种至三级种子罐(50m3)中,于25℃、160rpm的条件下发酵培养96h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在70%、气压0.03mpa,得三级发酵液;

77.一级种子罐、二级种子罐和三级种子罐中的培养基成分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为7.0;

78.(5)对得到的三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha的油脂。

79.微生物来源的dha油脂的脂肪酸组成、及其在90℃下的氧化诱导期如下表1所示。

80.实施例5

81.(1)将裂殖壶菌活化后接种至传代培养基中,于25℃、200rpm的条件下摇瓶培养45h,得摇瓶种子液;其中,传代培养基含有以下组分:葡萄糖5g/l、甘油5g/l、酵母提取物1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l,余量为水,ph值为7.0;

82.(2)将所述摇瓶种子液接种至一级种子罐(1m3)中,于25℃、200rpm的条件下摇瓶培养20h,在培养期间控制通气流量及转速,使所述一级种子罐内的溶氧条件维持在90%、气压0.02mpa,得一级发酵液;

83.(3)将得到的一级发酵液接种至二级种子罐(10m3)中,于25℃、160rpm的条件下发酵培养20h,在培养期间控制通气流量及转速,使所述二级种子罐内的溶氧条件维持在90%、气压0.02mpa,得二级发酵液;

84.(4)将得到的二级发酵液接种至三级种子罐(50m3)中,于25℃、160rpm的条件下发酵培养120h,在培养期间控制通气流量及转速,使所述三级种子罐内的溶氧条件维持在90%、气压0.02mpa,得三级发酵液;

85.一级种子罐、二级种子罐和三级种子罐中的培养基成分相同,含有以下组分:葡萄糖20g/l、甘油10g/l、酵母提取物1g/l、大豆蛋白胨1g/l、玉米浆1g/l、氯化钠15g/l、硫酸镁1g/l、磷酸二氢钾0.5g/l、氯化钾0.1g/l、氯化钙0.01g/l、硫酸铵0.5g/l、碳酸氢钠0.01g/l、氯化锰0.01mg/l、氯化亚铁0.5mg/l、氰钴胺素5mg/l、氯化锌0.1mg/l、氯化钴0.01mg/l、硫酸铜0.01mg/l、六水合硫酸镍0.1mg/l、泛酸0.1mg/l、生物素0.1mg/l,余量为水,ph值为7.0;

86.(5)对得到的三级发酵液中的菌体进行破壁并提取出破壁菌体中的油脂成分,获得微生物来源的dha的油脂。

87.微生物来源的dha油脂的脂肪酸组成、及其在90℃下的氧化诱导期如下表1所示。

88.表1实施例和对比例提供的dha油脂的脂肪酸组成及抗氧化性能对比

89.[0090][0091]

由上述表1(表1中的对比例1为市售微生物来源的dha油脂)可以看出,本发明实施例制备所得的微生物来源的dha油脂中脂肪酸的种类更多,其中二十二碳六稀酸的含量达到35%以上,显著高于对比例1;同时,棕榈酸的含量不低于28%,且棕榈酸和二十二碳六稀酸六稀酸的总含量不低于70%,除二十二碳六稀酸以外的其他不饱和脂肪酸的含量均不高于1%,使得本发明实施例的dha油脂的氧化诱导期(90℃下)达到24h以上,相比于对比例1而言,抗氧化性能有了显著提升,具有更广阔的应用前景和更高的市场价值。

[0092]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1