一种超高分子量聚乙烯的生产工艺

1.本发明涉及一种超高分子量聚乙烯的生产工艺,属于聚乙烯的制备领域。

背景技术:

2.超高分子量聚乙烯(uhmwpe),是指相对分子质量在150万以上的线性结构的聚乙烯,由于其分子量较高,使得其表现出普通聚乙烯不具备的耐磨性、抗冲击性,自润滑性,耐低温性能等,在工业和民用领域广泛应用。

3.虽然uhmwpe具有优异的性能,跟hdpe具有类似的生产流程,但全球超高产能不超过50万吨,远不如hdpe。原因如下:1)因为uhmwpe具有较高的分子量(hdpe一般在几万到30万之间),熔体粘度大,熔体强度低,使得其成型加工非常困难,加工方式有限,应用领域也不够充分。2)虽然uhmwpe也采用淤浆聚合,大部分牌号也用z-n催化剂,但是具体生产实践中,生产难度远远超过hdpe:主要表现在生产工艺稳定性控制、长周期运行、分子量调控等方面。

4.为了改善加工性能,一般通常添加各类助剂,但是这样会降低超高本身的力学性能;另一方式是生产聚合的时候添加较低浓度的氢气,生成少量的低分子聚乙烯,这样导致生产过程中额外增加了一种物料,还需要在后续流程中考虑脱氢,以及严格控制少量氢气的浓度,生产工艺稳定性控制方面具有一定的操作难度。

5.另外,现有的超高生产工艺中,有连续和间歇法,但是因超高生产过程中不加氢气或者仅加入极少量的氢气,催化剂的活性都非常高,活性释放快,反应过程中虽有搅拌,气相外循环等多种撤热方式,都不可避免存在着局部温度过高,反应釜壁易结块,积料,结垢等,影响装置的长周期运行。同时频繁停产清釜,也会增加生产过程中的风险。

6.现有的生产工艺中,生产出来的超高分子量聚乙烯,固液分离有卧式离心和简单的过滤。其中分离出来母液有些装置直接返回聚合釜,也有些装置通过将这部分溶剂和少量水淬灭后,再去溶剂精馏工序。这部分离心出来的溶剂里会含有少量的粒径很细的聚合粉料,同时还会有少量烷基铝除水除氧形成的粒径很细的氢氧化铝或者氧化铝的。如果直接返回聚合釜,长期运转,产品里的铝含量就会累积越来越高,影响产品品质;如果用水淬灭再去精馏,要增加额外的工序,而且精馏的运行费用也高。

7.现有的生产工艺中,离心或者过滤出来的超高分子量聚乙烯还有约30%的湿含量,这部分溶剂和物料的分离主要有两种流程:一是经过干燥机然后直接风送去料仓;另一种是先进入水蒸气汽提罐,然后再离心,再经干燥机,最后风送去料仓。对于第一种方式:直接干燥后,物料里还含有未完全反应的活性烷基铝,这部分残留的活性烷基铝随着包装,到最终用户加工环节中,会影响物料的性能,导致产品性能波动,主要是料的颜色或者制品会与正常的料有色差;而且经过干燥机出来后直接风送去料仓,还会存在包装料voc含量高(一般是0.05~0.1%之间)。如果采取后一种方式,虽然残留的烷基铝和voc问题解决,但是大量的水蒸气和己烷后续彻底分离却得通过沉降粗分离、精馏和分子筛脱水等工序。此外,干燥出来的物料直接风送去料仓,温度偏高的粉料在管道风送过程中会因静电摩擦等原因

产生部分毛絮状的物料。

8.综上所述,本领域尚缺乏一种产品质量好,成本低廉且可以连续长时间运行的超高分子量聚乙烯生产工艺。

技术实现要素:

9.本发明提供了一种产品质量好,成本低廉且可以连续长时间运行的超高分子量聚乙烯生产工艺。

10.本发明的第一方面,提供了一种连续法生产超高分子量聚乙烯工艺装置,其特征在于,所述的装置依次包括:聚合系统、固液分离系统、干燥脱voc系统、溶剂循环系统、溶剂回收系统,和筛分和送料系统。

11.在另一优选例中,所述的聚合系统包括:

12.连续聚合釜(1);

13.反应出料脉冲吸收器(6);所述的反应出料脉冲吸收器并联于所述的连续聚合釜和第二聚合釜之间,用于控制出料平稳;

14.第二聚合釜(7),

15.聚合淤浆出料泵(8)。

16.在另一优选例中,所述的连续聚合釜(1)用于进行连续聚合反应。

17.在另一优选例中,所述的出料脉冲吸收器(6)的管径不小于出料管管径的5倍。

18.在另一优选例中,所述的第二聚合釜(7)用于实现溶解在聚合液中的残留乙烯的聚合反应。

19.在另一优选例中,所述的装置不包括回收压缩机。

20.在另一优选例中,所述的聚合淤浆出料泵(8)用于将反应完全的聚合浆液出料到固液分离系统中。

21.在另一优选例中,所述的聚合系统还包括气相外循环装置,且所述的气相外循环系统包括气相外循环风机(2)和气相外循环换热器(3);和/或

22.所述的聚合系统还包括淤浆外循环装置,且所述的淤浆外循环装置包括淤浆外循环泵(4)和淤浆外循环换热器(5)。

23.在另一优选例中,所述的连续聚合釜外壁设置有换热装置;优选地,所述的换热装置为夹套或者半管,用于与聚合液和冷却液换热。

24.在另一优选例中,所述的连续聚合釜中,反应液出料口位于最下层搅拌桨的切线处。

25.在另一优选例中,所述的连续聚合釜中,搅拌桨的转速≥120rpm。

26.在另一优选例中,所述的气相外循环风机(2)用于聚合釜气相外循环撤热(即聚合反应过程中放出大量的聚合热,导致聚合体系升温,部分溶剂汽化,经循环风机带出后,经气相外循环换热器(3)后,不再从反应釜底部进入到聚合体系)。

27.在另一优选例中,所述的淤浆外循环泵(4)用于将淤浆从聚合体系抽出来,经淤浆外循环换热器(5)冷却后再进入到连续聚合釜(1)。

28.在另一优选例中,所述的反应出料脉冲吸收器(6)用于防止出料出现脉冲。

29.在另一优选例中,所述的固液分离系统包括:

30.离心机进料缓冲罐(9);

31.破碎泵(10);

32.离心机(11);所述的离心机入口位于所述破碎泵下游,用于分离聚合浆液中的溶剂与产物,所述的溶剂出料进入离心液接收罐(27),且所述的产物出料进入干燥机(12)中;所述干燥机用于将产物进行干燥后,通入干燥脱voc系统;

33.离心风机(13);所述的风机用于将含己烷的湿氮气输送到换热器(14),从而将冷凝的乙烷通入溶剂回收系统;

34.循环气控温系统(15);所述的循环气控温系统(15)用于加热混合气,并输送入干燥机(12)中,同时带出干燥机中的剩余乙烷。

35.在另一优选例中,所述的离心机进料缓冲罐(9)用于缓冲接收上游来的聚合淤浆。

36.在另一优选例中,所述的破碎泵(10)用于将聚合淤浆输送到离心机(11)。

37.在另一优选例中,所述的破碎泵(10)将聚合淤浆中极少量的大颗粒或者大块破碎至粒径少于750μm。

38.在另一优选例中,所述的离心机(11)用于将聚合浆液里的固液实现分离,使得出料的聚合物固体的湿含量控制在30%以内。

39.在另一优选例中,所述的离心机是可实现连续进出料的卧式离心机。

40.在另一优选例中,所述的离心液接收罐(27)用于接收离心机(11)离心出来的母液,优选底部为锥形封头的储罐,可有效防止母液里极少量的细颗粒在底部长时间沉积。

41.在另一优选例中,所述的干燥机(12)为可以将离心出来的湿的物料干燥到湿含量1%以内的干燥剂。

42.在另一优选例中,所述的干燥机选自下组:圆盘干燥机,桨叶干燥机,蒸汽管干燥机等,优选圆盘干燥机。

43.在另一优选例中,所述的干燥脱voc系统位于所述的固液分离系统下游,且所述的干燥脱voc系统包括:

44.流化床汽蒸器(16);所述的流化床汽蒸器位于所述的固液分离系统的产物通道下游,将所述固液分离系统中分离得到的产物的voc脱除至50ppm以下;

45.第一旋风分离器(17);所述的第一旋风分离器(17)用于分离被循环气带入所述的干燥脱voc系统的粉料;

46.第一过滤器(18);所述的第一过滤器(18)用于过滤分离循环气相中的细粉;

47.第一换热器(19);所述的第一换热器(19)用于将循环气冷凝,所述冷凝得到的液相进入溶剂回收系统,气相进入固液分离系统;

48.温度湿度控制模块(36);所述的氮气湿度温度控制模块(36)用于控制进入到流化床汽蒸器(16)的低压蒸汽与氮气混合的湿度及温度;

49.除湿冷却罐(20);所述的除湿冷却罐(20)用于干燥物料中的水分;

50.第二旋风分离器(21);所述的第二旋风分离器(21)用于分离被循环气带入所述的干燥脱voc系统的粉料;

51.第二过滤器(22);所述的第二过滤器(22)用于过滤分离循环气相中的细粉;

52.第二冷凝器(23);所述的换热器(19)用于将循环气冷凝,所述冷凝得到的液相进入溶剂循环系统,气相进入固液分离系统;

53.风机(24);

54.补充新鲜氮气控制模块(37)组成。

55.在另一优选例中,所述的流化床汽蒸器(16)用于将干燥机(12)过来的粉料的voc脱除至50ppm以内。

56.在另一优选例中,所述的第一过滤器(18)对于循环气相里的细粉的过滤效率≥99%,过滤精度≤5μm。

57.在另一优选例中,所述的温度湿度控制模块将饱和湿氮气的温度控制在85~100℃,优选90~95℃。

58.在另一优选例中,所述的除湿冷却罐(20)将物料吹冷至水含量小于100ppm,温度低于60℃,优选低于50℃。

59.在另一优选例中,所述的第二过滤器(22)对于循环气相里的细粉过滤效率≥99%,过滤精度≤5μm。

60.在另一优选例中,所述的冷凝器(23)用于将循环气冷凝,循环的氮气一部分直接去到上游流化床汽蒸器(16)使用,另一部分冷凝后直接回用,冷凝的介质则用来自离心机(33)的冷己烷。

61.在另一优选例中,所述的风机(24)用于氮气循环提供动力。

62.在另一优选例中,所述的补充新鲜氮气控制模块(39)用于补充系统新鲜氮气,维持干燥过程中系统正常压力1~5kpa,优选4~5kpa。

63.在另一优选例中,所述的溶剂循环系统包括:

64.母液输送泵(28);

65.过滤器(29);

66.滤液收集罐(30);

67.循环溶剂计量泵(31)。

68.在另一优选例中,所述的母液输送泵(28)用于将含有离心出来的细粉和烷基铝溶剂输送到过滤器(29)。

69.在另一优选例中,所述的过滤器(29)用于分离出母液中少量的细粉和絮状物。

70.在另一优选例中,所述的过滤器(29)的过滤效率≥99%。

71.在另一优选例中,所述的过滤器(29)的过滤精度≤1μm。

72.在另一优选例中,所述的滤液收集罐(30)用于收集母液过滤后的澄清液。

73.在另一优选例中,所述的循环溶剂计量泵(31)用于将澄清液直接输送到连续聚合釜。

74.在另一优选例中,所述的溶剂回收系统包括:

75.己烷/水混合物冷凝罐(32);

76.离心机(33);

77.冷凝(23);

78.精己烷储罐(34);

79.精己烷输送泵(35)。

80.在另一优选例中,所述的己烷/水混合物冷凝罐(32)中包括盘管。

81.在另一优选例中,所述的己烷/水混合物冷凝罐(32)将罐内的己烷和水混合物冷

却至-1~-5℃,水在罐内形成冰渣,从而将溶解在己烷中的水彻底和己烷分离成两相,并将己烷转化为水含量≤1ppm的精制己烷。

82.在另一优选例中,所述的离心机(33)用于将己烷/水混合物冷凝罐(32)过来的冰渣和己烷彻底分离。

83.在另一优选例中,所述的冷凝器(23)用于将来自除湿冷凝罐(20)里的氮气降温,回收冷量。

84.在另一优选例中,所述的精己烷储罐(34)用于暂存精制后的己烷。

85.在另一优选例中,所述的精己烷输送泵(35)用于将精己烷输送至催化剂和烷基铝配置工序。

86.在另一优选例中,所述的筛分和送料系统包括:

87.振动筛(25);

88.循环送料风机(26)。

89.在另一优选例中,所述的振动筛(25)为10目的振动筛。

90.在另一优选例中,用于筛去生产过程中极少量的大颗粒物。

91.在另一优选例中,所述的循环送料风机(26)为无油润滑的风机。

92.在另一优选例中,所述的循环送料风机(26)用于将物料输送至料仓包装。

93.本发明的第二方面,提供了一种超高分子量聚乙烯制备方法,所述方法包括步骤:

94.(i)聚合步骤:将聚合料液通入聚合系统并运行所述系统,聚合料液在连续聚合釜进行初步聚合后,通过出料口进入第二聚合釜进行二次聚合,得到聚合料液并出料至固液分离系统;

95.(ii)固液分离步骤:所述的聚合料液在固液分离系统中进行例行分离,分离得到的聚合产物进行干燥后,进入脱voc系统,且分离得到的溶剂进入溶剂循环系统;

96.(iii)干燥脱voc步骤:将所述的聚合产物通入干燥脱voc系统,依次通过流化床汽蒸器和除湿冷却罐进行干燥和脱voc处理,分离得到的液相进入溶剂回收系统,气相进入固液分离系统,且处理后的固相物料进入筛分和送料系统;

97.(iv)筛分步骤:对所述处理后的固相物料进行筛分并出料。

98.在另一优选例中,所述的方法还包括:

99.对所述溶剂循环系统中收集的溶剂进行溶剂回收,并将回收的溶剂用于聚合步骤。

100.应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

附图说明

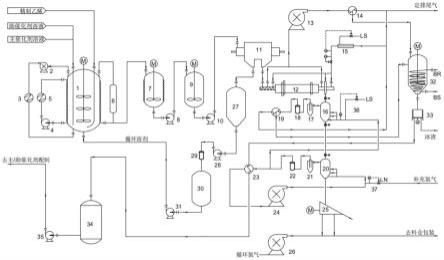

101.图1为本发明的装置示意图;

102.图2为本发明的聚合系统装置示意图;

103.图3为本发明的固液分离系统装置示意图;

104.图4为本发明的干燥脱voc系统装置示意图;

105.图5为本发明的溶剂循环系统装置示意图;

106.图6为本发明的溶剂回收系统装置示意图;

107.图7为本发明的筛分和送料系统装置示意图。

108.其中,1为连续聚合釜、2为气相外循环风机、3为气相外循环换热器、4为淤浆外循环泵、5为淤浆外循环换热器、6为反应出料脉冲吸收器、7为第二聚合釜、8为聚合淤浆出料泵、9为离心机进料缓冲罐、10为破碎泵、11为离心机、12为干燥机、13为离心风机、14为换热器、15为循环气控温系统、16为流化床汽蒸器、17为第一旋风分离器、18为过滤器、19为第一换热器、20为除湿冷却罐、21为第二旋风分离器、22为第二过滤器、23为冷凝器、24为风机、25为振动筛,26为循环送料风机、27为离心液接收罐、28为母液输送泵、29为过滤器、30为滤液收集罐、31为循环溶剂计量泵、32为己烷/水混合物冷凝罐、33为离心机、34为精己烷储罐、35为精己烷输送泵、36为温度湿度控制模块、37为补充新鲜氮气控制模块。

具体实施方式

109.本发明是针对上述超高分子量聚乙烯生产工艺中存在的问题,提供了一种连续法生产超高分子量聚乙烯的工艺流程,具体地,本发明提供了一种超高分子量聚乙烯生产的设备,所述的设备连续性好,烷基铝用量低,溶剂回收工艺简单,易加工,且挥发份低。

110.具体地,所述的工艺包括:聚合系统;固液分离系统;干燥脱voc系统;溶剂循环系统和溶剂回收系统。

111.聚合系统

112.本发明中,聚合系统如图2中所示,主要由连续聚合釜(1),气相外循环风机(2),气相外循环换热器(3),淤浆外循环泵(4),淤浆外循环换热器(5),反应出料脉冲吸收器(6),第二聚合釜(7),聚合淤浆出料泵(8)组成。

113.所述的连续聚合釜(1)是用于连续聚合反应的装置,釜外壁有夹套或者半管,从而与聚合液和冷却液进行换热。所述的连续聚合釜中,反应液出料口优选位于最下层搅拌桨的切线处,这一设置可防止釜内大颗粒聚合物停留时间太长而产生累积,影响聚合物粒径分布,妨碍设备的长周期运行。

114.所述的连续聚合釜还具有一搅拌装置,优选的搅拌转速≥120rpm,有利于聚合浆液的充分分散,防止催化剂或者聚合物局部累积,产生积料,减少清釜频次,同时有利于粒径分布均匀。

115.所述的气相外循环风机(2)用于聚合釜气相外循环撤热。在聚合反应过程中,会放出大量的聚合热,导致聚合体系升温。部分溶剂汽化后经循环风机带出,然后流经气相外循环换热器(3)后,不再从反应釜底部进入到聚合体系。这一设置一方面可以大量的气相外循环,充分利用气液转换的相变热,将热量移出聚合体系,防止体系超温,另一方面可以使大量气体从聚合釜扩散出来,再通过风机鼓进聚合釜进一步强化传热传质。

116.所述的淤浆外循环泵(4)用于将淤浆从聚合体系抽出,经淤浆外循环换热器(5)冷却后,再进入到连续聚合釜(1),有利于控制聚合体系温度平稳。

117.所述的反应出料脉冲吸收器(6)用于控制出料的平稳,减少搅拌情况下液位高低波动导致出料控制不准,也可以防止出料出现脉冲。在优选的实施方式下,所述反应出料脉冲吸收器(6)的管径不小于出料管管径的5倍。

118.所述的第二聚合釜(7)用于实现溶解在聚合液中的残留乙烯的聚合反应。通过使

用第二聚合釜(7),能够避免使用聚烯烃工业装置上通常需要的回收压缩机装置,而且通过促进残留低浓度乙烯的聚合,使生产的超高分子量聚乙烯产品中均匀共混了相对低分子量的聚乙烯,降低超高分子量聚乙烯的加工难度,省去了超高加工过程中再额外掺混低分子蜡或者hdpe的工序。

119.所述的聚合淤浆出料泵(8)用于将反应完全的聚合浆液出料到离心机进料缓冲罐(9)中。

120.固液分离系统

121.所述的固液分离系统如图3中所示,具体包括:离心机进料缓冲罐(9),破碎泵(10),离心机(11),离心液接收罐(27),干燥机(12),离心风机(13),换热器(14),循环气控温系统(15)。

122.所述的离心机进料缓冲罐(9)用于缓冲接收上游来的聚合淤浆,即通过所述的聚合淤浆出料泵(8)出料的反应完全的聚合浆液。

123.所述的破碎泵(10)一方面用于将聚合淤浆输送到离心机(11),另一方面用于将聚合淤浆中极少量的大颗粒或者大块破碎至粒径少于750μm,减少下游筛分工作的强度和废料。

124.所述的离心机(11)用于将聚合浆液里的固液实现分离,使得出料的聚合物固体的湿含量控制在30%以内,在一个优选的实施方式中,采用可实现连续进出料的卧式离心机。

125.所述的离心液接收罐(27)用于接收离心机(11)离心出来的母液,优选底部为锥形封头的储罐,可有效防止母液里极少量的细颗粒在底部长时间沉积。

126.所述的干燥机(12)用于将离心出来的湿的物料干燥到湿含量1%以内,可选圆盘干燥机,桨叶干燥机,蒸汽管干燥机等,优选圆盘干燥机。

127.所述的离心风机(13)用于将干燥机(12)里出来的含己烷的湿氮气输送到换热器(14),其中冷凝下来的己烷进入到己烷/水冷凝罐(32),所述的不凝氮气和下游干燥脱味系统过来的氮气混合后组成混合气。

128.所述的循环气控温系统(15)用于将混合气加热至80~100℃,优选90~100℃,加热后的混合气进入到干燥机(12),将己烷带出干燥机。

129.干燥脱voc系统

130.所述的干燥脱voc系统如图5中所示,主要由流化床汽蒸器(16),第一旋风分离器(17),第一过滤器(18),第一换热器(19),温度湿度控制模块(36),除湿冷却罐(20),第二旋风分离器(21),第二过滤器(22),冷凝器(23),风机(24),补充新鲜氮气控制模块(37)组成。

131.所述的流化床汽蒸器(16):用于将干燥机(12)过来的粉料的voc脱除至50ppm以内。

132.所述的第一旋风分离器(17):用于将被循环气带出来的粉料分离下来。

133.所述的第一过滤器(18):用于将循环气相里的细粉彻底过滤分离,过滤效率≥99%,过滤精度≤5μm。

134.所述的第一换热器(19)用于将循环气冷凝,其中水和voc被冷凝下来进入己烷/水冷凝罐(32),不凝气则去到上游的固液分离系统的干燥机(12)里。

135.所述的氮气湿度温度控制模块(36)用于控制进入到流化床汽蒸器(16)的低压蒸汽与氮气混合的湿度及温度。优选饱和的湿氮气,温度控制在85~95℃,最优则控制在90~

95℃的饱和湿氮气。

136.所述的除湿冷却罐(20)用于将含少量水的湿物料吹干燥,吹冷至水含量小于100ppm,温度低于60℃,优选低于50℃。所述除湿冷却罐吹干后的物料进入振动筛中进一步干燥。

137.所述的第二旋风分离器(21)用于将被循环气带出来的粉料分离下来。

138.所述的第二过滤器(22)用于将循环气相里的细粉彻底过滤分离,过滤效率≥99%,过滤精度≤5μm。

139.所述的冷凝器(23)用于将循环气冷凝,循环的氮气一部分直接去到上游流化床汽蒸器(16)使用,另一部分冷凝后直接回用,冷凝的介质则用来自离心机(33)的冷己烷。

140.所述的风机(24)用于为氮气循环提供动力。

141.所述的补充新鲜氮气控制模块(37)用于向系统中补充新鲜氮气,并维持干燥过程中系统正常压力1~5kpa,优选4~5kpa。

142.溶剂循环系统

143.本发明的装置中,还包括溶剂循环系统。所述的溶剂循环系统如图4中所示,具体包括:母液输送泵(28),过滤器(29),滤液收集罐(30),循环溶剂计量泵(31)。

144.所述的母液输送泵(28):用于将含有离心出来的细粉和烷基铝溶剂输送到过滤器(29)。

145.所述的过滤器(29):用于分离出母液中少量的细粉和絮状物。过滤效率≥99%,过滤精度≤1μm。

146.所述的滤液收集罐(30):用于收集母液过滤后的澄清液。

147.所述的循环溶剂计量泵(31):用于将澄清液直接输送到连续聚合釜。

148.溶剂回收系统

149.本发明中,所述的溶剂回收系统如图6中所示,主要由己烷/水混合物冷凝罐(32),离心机(33),冷凝器(23),精己烷储罐(34),精己烷输送泵(35)组成。

150.所述的己烷/水混合物冷凝罐(32)里带盘管,将罐内的己烷和水混合物冷却至-1~-5℃,水在罐内形成冰渣,将溶解在己烷中的水彻底和己烷分离成两相,己烷则变成水含量≤1ppm的精制己烷。

151.所述的离心机(33)用于将己烷/水混合物冷凝罐(32)过来的冰渣和己烷彻底分离。

152.所述的冷凝器(23)用于将来自除湿冷凝罐(20)里的氮气降温,回收热量。冷凝器流出的溶剂进入所述的精己烷储罐(34),从而将精制后的己烷暂存,然后通过所述的精己烷输送泵(35)用于将精己烷输送至催化剂和烷基铝配置工序。

153.筛分和送料系统

154.本发明中,所述的筛分和送料系统如图7中所示,具体由振动筛(25)和循环送料风机(26)组成。

155.所述的振动筛(25)为10目的振动筛,用于筛去生产过程中极少量的大颗粒物。

156.所述的循环送料风机(26)为无油润滑的风机,用于将物料输送至料仓包装。

157.与现有技术相比,本发明的主要优点包括:

158.采用本方法生产超高分子量聚乙烯可实现连续聚合至少3个月不停产不清釜;烷

基铝消耗量不高于100克/吨产品,聚合物里烷基铝含量不高于10ppm;溶剂回收无需通过分水、精馏和分子筛脱水等复杂工艺;不用添加聚乙烯蜡或者hdpe等能直接加工挤出;voc含量低于50ppm。

159.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另外说明,否则百分比和份数按重量计算。

160.实施例1

161.1.烯烃聚合步骤

162.10m3内抛光的不锈钢聚合釜里,通入乙烯300kg/h,循环己烷700l/h,主催化剂溶液100l/h(0.03g/l),烷基铝溶液200l/h(烷基铝含量:0.1g/l)持续加入到聚合釜里,开启淤浆外循环泵(4),气相外循环风机(2),同时往聚合釜半管通入循环水,聚合过程产生的热则通过这三种方式移除,维持聚合温度在75℃,停留时间5小时,反应压力0.8mpa。控制反应釜操作液位在80%,聚合釜内的淤浆物料(1t/h,浓度:300g/l)先后经过反应出料脉冲吸收器(6)稳定后溢流进入到残留乙烯吸收及低分子组分聚合釜(即第二聚合釜(7)),淤浆物料在这里停留约1h,溶解在聚合淤浆里乙烯缓慢被吸收干净,同时随着残留乙烯浓度的降低,部分乙烯形成分子量较低的聚乙烯。最后通过聚合淤浆出料泵(8),将聚合浆液输送到下游系统。

163.2.固液分离步骤

164.来自聚合系统的淤浆物料首先进入离心机进料缓冲罐(9)里,罐底部有破碎泵(10),粒径合格的物料直接进入离心机(11),少量大颗粒则破碎至750μm以内进入离心机(11)。湿的物料在离心机里通过离心机高速旋转(1000rpm),湿含量25%的固体物料则进入圆盘干燥机(12),母液则进入离心液接收罐(27)。进入圆盘干燥机里的湿物料和热的氮气在这里进行传热传质,将物料里的己烷蒸发,并随着氮气,经离心风机(13)带出,使得离开圆盘干燥机的物料的湿含量0.5%。而随氮气带出的己烷则在换热器(14)冷凝后进入己烷/水混合物冷凝罐(32),90%氮气继续循环,10%定排去尾气系统。

165.3.聚合物脱voc步骤

166.来自固液分离系统的物料在流化床汽蒸器(16)与饱和的湿氮气(80℃,水蒸气绝压:0.062mpa,氮气绝压0.04mpa)进行充分的接触,一方面将物料里烷基铝彻底灭活;另一方面,利用湿氮气的将物料中残留的己烷voc带出粉料,粉料的voc含量在此彻底脱除。其中,与氮气混合的蒸汽规格为0.1mpag,120℃。

167.来自流化床汽蒸器(16)热物料(温度75℃),进入除湿冷却罐(20),由冷的氮气(20℃)将物料降温降湿。物料在此停留0.5h。

168.4.溶剂循环步骤

169.将母液罐的己烷经母液输送泵(28)输送至过滤器(29)(过滤精度:2.5μm,≥99.5%),脱除母液里少量的细颗粒以及絮状铝化合物后,进入到滤液收集罐(30),再由循环溶剂计量泵(31)加入到聚合釜里(700l/h)。少量未反应完的烷基铝(0.014g/l)也加入到反应釜里,减少上游烷基铝的补充量。

170.5.溶剂回收步骤

171.来自冷凝器(23)、第一换热器(19)里的含水凝液,经己烷/水混合物冷凝罐(32)降

温至-3℃,水分则在此形成冰渣,然后通过离心机(33)分离,实现己烷里水分的彻底脱除,精制己烷(水含量≤5ppm)则去精己烷储罐(34),然后通过精己烷输送泵(35)加入到催化剂配置工序。

172.6.包装步骤

173.将来自除湿冷却罐的超高分子量聚乙烯粉料,经过振动筛分机筛去极少量的大颗粒后,输送至包装系统全自动包装。产品编号为ts-1,主要用于模压加工工艺。

[0174][0175]

备注:脱模效果评价主要是不外加脱模剂的情况对比评价。

[0176]

实施例2

[0177]

聚合系统:10m3内抛光的不锈钢聚合釜里,通入乙烯320kg/h,循环己烷850l/h,主催化剂溶液150l/h(0.05g/l),烷基铝溶液200l/h(烷基铝含量:0.15g/l)持续加入到聚合釜里,开启淤浆外循环泵(4),气相外循环风机(2),同时往聚合釜半管通入循环水,聚合过程产生的热则通过这三种方式移除,维持聚合温度在80℃,停留时间4小时,反应压力0.6mpa。控制反应釜操作液位在75%,聚合釜内的淤浆物料(1.16t/h,浓度:267g/l)先后经过脉冲吸收器稳定(6)后溢流进入到残留乙烯吸收及低分子组分聚合釜(即第二聚合釜(7)),淤浆物料在这里停留约1h,溶解在聚合淤浆里乙烯缓慢被吸收干净,同时随着残留乙烯浓度的降低,部分乙烯形成分子量较低的聚乙烯。最后通过聚合淤浆出料泵(8),将聚合浆液输送到下游系统。

[0178]

其它后处理步骤和各工序工艺参数参照实施实例1。产品编号为ts-2,主要用于挤出管材。

[0179][0180]

两种都是在不额外添加加工助剂的情况下直接挤出。

[0181]

实施实例3

[0182]

聚合系统:10m3内抛光的不锈钢聚合釜里,通入乙烯300kg/h,循环己烷700l/h,主催化剂溶液100l/h(0.015g/l),烷基铝溶液200l/h(烷基铝含量:0.25g/l)持续加入到聚合釜里,开启淤浆外循环泵(4),气相外循环风机(2),同时往聚合釜半管通入循环水,聚合过

程产生的热则通过这三种方式移除,维持聚合温度在70℃,停留时间5小时,反应压力0.8mpa。控制反应釜操作液位在80%,聚合釜内的淤浆物料(1t/h,浓度:300g/l)先后经过脉冲吸收器稳定(6)后溢流进入到残留乙烯吸收及低分子组分聚合釜(即第二聚合釜(7)),淤浆物料在这里停留约1h,溶解在聚合淤浆里乙烯缓慢被吸收干净,同时随着残留乙烯浓度的降低,部分乙烯形成分子量较低的聚乙烯。最后通过聚合淤浆出料泵(8),将聚合浆液输送到下游系统。

[0183][0184]

其它后处理步骤和各工序工艺参数参照实施实例1。产品编号为ts-3,主要用于纺丝。

[0185]

实施实例4

[0186]

聚合系统:10m3内抛光的不锈钢聚合釜里,通入乙烯300kg/h,循环己烷700l/h,主催化剂溶液100l/h(0.1g/l),烷基铝溶液200l/h(烷基铝含量:0.08g/l)持续加入到聚合釜里,开启淤浆外循环泵(4),气相外循环风机(2),同时往聚合釜半管通入循环水,聚合过程产生的热则通过这三种方式移除,维持聚合温度在70℃,停留时间5小时,反应压力0.7mpa,维持氢气分压为0.03mpa。控制反应釜操作液位在80%,聚合釜内的淤浆物料(1t/h,浓度:300g/l)先后经过脉冲吸收器稳定(6)后溢流进入到残留乙烯吸收及低分子组分聚合釜(即第二聚合釜(7)),淤浆物料在这里停留约1h,溶解在聚合淤浆里乙烯缓慢被吸收干净,同时随着残留乙烯浓度的降低,部分乙烯形成分子量较低的聚乙烯。最后通过聚合淤浆出料泵(8),将聚合浆液输送到下游系统。

[0187]

其它后处理步骤和各工序工艺参数参照实施实例1。产品编号为ts-4,主要用于锂电池隔膜。

[0188][0189]

加工成膜后,膜的性能如下

[0190][0191]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1