一种低能耗多功能阻燃的汽车轮胎橡胶复合材料

本发明属于复合材料技术领域,具体涉及一种低能耗多功能阻燃的汽车轮胎橡胶复合材料。

背景技术:

橡胶制品用途广泛,消耗量大。据马来西亚橡胶出口促进委员会(mrepc)的数据显示,2016年全球橡胶产量增加到2690万吨。国际橡胶研究组织(irsg)还预测,从2017年至2025年,橡胶总消费量将以年均2.8%的速度增长。在汽车领域,随着汽车工业的发展,天然橡胶的改性和开发节能或低能耗耐磨橡胶复合材料对提高其使用寿命,降低其使用过程中的能源消耗和成本具有重要意义。与此同时,橡胶亦是一种易燃材料,对于汽车轮胎而言具有阻燃性能亦是一种迫切要求。在生产橡胶制品时,其大量的消耗也导致了大量的浪费,然而,橡胶中的交联结构使其难以自然降解,造成了一定的污染。轮胎热解是处理橡胶废气物并实现资源化利用的可行方法之一。

技术实现要素:

本发明的目的在于克服现有技术缺陷,提供一种低能耗多功能阻燃的汽车轮胎橡胶复合材料。

本发明的技术方案如下:

一种低能耗多功能阻燃的汽车轮胎橡胶复合材料,其原料包括如下重量份的组分:溶聚丁苯橡胶30-40重量份,稀土顺丁橡胶35-55重量份,苯基改性天然橡胶10-30重量份,聚氨酯弹性体5-14重量份,乙炔炭黑3-9重量份,cu@hnt@mos2-pze多功能耐磨阻燃剂2-5重量份,弹性纤维3-6重量份,热稳定剂1-3重量份,硅烷偶联剂2-3重量份,防焦剂1-2.5重量份,松节油1-2.5重量份和促进剂4-6重量份;

上述苯基改性天然橡胶的原料包括n-溴代丁二酰亚胺、天然橡胶、二氯甲烷、甲醇、四氢呋喃、氢氧化钾、苯基硼酸和钯催化剂;

上述cu@hnt@mos2-pze多功能耐磨阻燃剂的的原料包括埃洛石纳米管、cuso4·5h2o、na3c6h5o7·2h2o、水合肼、na2moo4.2h2o、l-半胱氨酸、丁香酚、无水碳酸钾和六氯环三磷腈。

在本发明的一个优选实施方案中,所述苯基改性天然橡胶的制备方法包括如下步骤:

(1)将天然橡胶溶解于二氯甲烷中,于29-31℃氮气气氛下搅拌1-3h,随后加入n-溴代丁二酰亚胺,继续在29-31℃下搅拌2-4h时,再加入适量甲醇后产物凝结,接着减压干燥得到溴化天然橡胶;

(2)将上述溴化天然橡胶溶解于四氢呋喃中,于室温氮气气氛下搅拌1-3h,随后加入苯基硼酸或对甲苯基硼酸和溶有氢氧化钾及钯催化剂的水溶液,回流反应5-10h,再加入适量甲醇后产物凝结,接着减压干燥得到所述苯基改性天然橡胶。

进一步优选的,所述步骤(1)中的天然橡胶、二氯甲烷、和n-溴代丁二酰亚胺的质量比为1-5∶95-100∶2-6。

进一步优选的,所述步骤(2)中的天然橡胶、四氢呋喃、苯基硼酸或对甲苯基硼酸、氢氧化钾和钯催化剂的质量比为1-4∶95-100∶0.1-0.5∶6-10∶0.006-0.01。

在本发明的一个优选实施方案中,所述cu@hnt@mos2-pze多功能耐磨阻燃剂的制备方法包括如下步骤:

(1)将埃洛石纳米管和cuso4·5h2o分散溶解于由乙醇和超纯水以20-40∶2-10的体积比组成的混合溶剂,接着缓慢滴加入na3c6h5o7·2h2o水溶液,得到淡蓝色溶液,继续进行超声2-3h,然后加入水合肼,于75-85℃下进行还原反应1-2h,离心洗涤干燥后,得到cu@hnt;

(2)将cu@hnt和na2moo4.2h2o超声分散于蒸馏水中,随后边搅拌边加入l-半胱氨酸,然后置于180-200℃反应36-48h,离心洗涤干燥后得到cu@hnt@mos2;

(3)将cu@hnt@mos2和丁香酚置于干燥的乙腈溶剂中,加入无水碳酸钾搅拌,随后在氮气气氛下缓慢滴加六氯环三磷腈的乙腈溶液,于80-85℃下反应36-72h后得到所述实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂。

进一步优选的,所述步骤(1)中,埃洛石纳米管、cuso4·5h2o、na3c6h5o7·2h2o和水合肼的比例为60-120mg∶10-30mg∶70-100mg∶2-4ml。

进一步优选的,所述步骤(2)中,cu@hnt、na2moo4.2h2o和l-半胱氨酸的质量比为0.1-0.3∶0.5-0.9∶2-4。

进一步优选的,所述步骤(3)中,cu@hnt@mos2、丁香酚和无水碳酸钾的质量比为1-3∶3-5∶2-5。

在本发明的一个优选实施方案中,所述弹性纤维为高弹性聚乙烯纤维、蚕丝或聚氨酯纤维。

一种汽车轮胎,其由包括上述汽车轮胎橡胶复合材料在内的原料制成。

本发明的有益效果是:

1、本发明的阻燃性能佳,耐磨损,耐疲劳寿命长,韧性好,强度高,并且考虑了橡胶在回收后的热降解过程中的易催化处理,可广泛应用于骑车轮胎或其他耐磨阻燃橡胶制品中。

2、本发明在天然橡胶的基础上进行苯基改性,使其成为一种具有苯基基团和主链分子的新型绿色材料,能有效提高其玻璃化转变温度,有效成为一种突出的粘弹性材料,在轮胎橡胶材料的制备中,其与溶聚丁苯橡胶、稀土顺丁橡胶,聚氨酯弹性体配合,具有比普通橡胶轮胎更好的均匀性和耐磨性,不会出现胎面剥离现象。

3、本发明中的实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂,既可以提高汽车轮胎的阻燃性,又能使汽车轮胎的耐磨性得到很大的提升,能够保证橡胶制品的使用性能,延长使用寿命;同时,在制备橡胶轮胎的过程中,也考虑了其消耗后的回收处理问题,引入的过渡金属铜改性埃洛石纳米管在硫化橡胶的热解过程中具有一定的催化效果,能在提高橡胶的质量的同时降低热解油中的硫含量,这是由于过渡金属铜的结晶形成了强酸性位点,在热解过程中对含硫组分的去除效果较好,能通过与热解挥发物中的硫反应生成稳定的cus来实现脱硫;二硫化钼通常作为固体润滑剂,通常在耐磨材料等方面应用广泛,它具有包含s-mo-s夹层的调制结构,层间的弱的范德华键,使得其易在夹层滑移剪切应力下产生低的摩擦系数和磨损;介于无机二硫化钼的包覆后与橡胶基体的界面相容性较差,易发生团聚导致复合材料的力学性能下降,由此对其进行进一步的有机改性,在cu@hnt@mos2复合材料外进行有机改性,在引入阻燃元素p、n的同时也引入了活性官能团碳碳双键得到cu@hnt@mos2-pze,其在提高阻燃性能的同时,碳碳双键的存在亦能促使其参与橡胶的硫化制备中,从而提高橡胶的综合性能。

附图说明

图1为本发明实施例1中的苯基改性天然橡胶的制备方程图。

图2为本发明实施例2中的cu@hnt@mos2-pze多功能耐磨阻燃剂的制备流程图。

图3为本发明实施例2中的cu@hnt的透射电镜图。

具体实施方式

以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

实施例1

如图1所示,苯基改性天然橡胶的制备方法包括如下步骤:

(1)将2g天然橡胶溶解于98g二氯甲烷中,于30℃氮气气氛下搅拌1h,随后加入2.62gn-溴代丁二酰亚胺,继续在30℃下搅拌3h时,再加入适量甲醇后产物凝结,接着在30℃下减压干燥得到溴化天然橡胶;

(2)将1.66g上述溴化天然橡胶溶解于98g四氢呋喃中,于室温氮气气氛下搅拌1h,随后加入0.4g苯基硼酸或对甲苯基硼酸和溶有0.25g氢氧化钾及8.65mg钯催化剂的水溶液,回流反应6h,再加入适量甲醇后产物凝结,接着在50℃下减压干燥得到所述苯基改性天然橡胶。

本实施例中天然橡胶的玻璃化转变温度tg为-62.1℃,苯基改性天然橡胶的玻璃化转变温度tg为-32.0℃,其中对应的苯基含量约为9.31mol%。

实施例2

如图2所示,cu@hnt@mos2-pze多功能耐磨阻燃剂的制备方法包括如下步骤:

(1)将60mg埃洛石纳米管和30mgcuso4·5h2o分散溶解于由乙醇和超纯水以20ml:5ml的体积比组成的混合溶剂,搅拌15min,接着缓慢滴加入na3c6h5o7·2h2o水溶液(90.8mg,5ml),得到淡蓝色溶液,继续进行超声2h,然后加入水合肼,于85℃下进行还原反应1h,离心洗涤干燥后,得到如图3所示的cu@hnt;

(2)将0.1gcu@hnt和0.5gna2moo4.2h2o超声分散于140ml蒸馏水中,随后边搅拌边加入2gl-半胱氨酸,然后置于反应釜中180℃反应36h,离心洗涤干燥后得到cu@hnt@mos2;

(3)将1gcu@hnt@mos2和5g丁香酚置于干燥的乙腈溶剂中,加入4.7g无水碳酸钾搅拌,随后在氮气气氛下缓慢滴加1.2g/90ml六氯环三磷腈的乙腈溶液,于85℃下反应48h后得到cu@hnt@mos2-pze多功能耐磨阻燃剂。

实施例3

一种低能耗多功能阻燃的汽车轮胎橡胶复合材料,其原料包括如下重量重量份的组分:溶聚丁苯橡胶30重量份,稀土顺丁橡胶35重量份,实施例1制得的苯基改性天然橡胶13重量份,聚氨酯弹性体5重量份,乙炔炭黑3重量份,实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂2重量份,高弹性聚乙烯纤维3重量份,热稳定剂(hs-80)1重量份,硅烷偶联剂(si69)2重量份,防焦剂(ctp)1重量份,松节油1重量份、促进剂(cz)4重量份。

本实施例的低能耗多功能阻燃的汽车轮胎橡胶复合材料的制备方法,包括下述步骤:

(1)将溶聚丁苯橡胶、稀土顺丁橡胶和实施例1制得的苯基改性天然橡胶投入密炼机中,密炼机转子转速60rpm,混炼40-60s,投入聚氨酯弹性体、乙炔炭黑、高弹性聚乙烯纤维、热稳定剂(hs-80)、防焦剂、松节油,继续混炼150-200s,排胶温度140-160℃,出片,冷却,制成一段混炼胶,停放10h备用;

(2)将一段混炼胶、实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂加入转子速度为60rpm的密炼机中混炼150-200s,排胶温度140-160℃,出片,冷却,制成二段混炼胶,停放10h备用;

(3)将二段混炼胶、硫磺、促进剂(cz)投入密炼机中混炼100-140s,排胶温度90-120℃,出片,冷却,制成三段混炼胶,停放10h后使用,即为低能耗多功能阻燃的汽车轮胎橡胶复合材料。

实施例4

一种低能耗多功能阻燃的汽车轮胎橡胶复合材料,其原料包括如下重量重量份的组分:溶聚丁苯橡胶32重量份,稀土顺丁橡胶35重量份,实施例1制得的苯基改性天然橡胶10重量份,聚氨酯弹性体5重量份,乙炔炭黑3重量份,实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂3重量份,高弹性聚乙烯纤维2重量份,热稳定剂(hs-80)2重量份,硅烷偶联剂(si69)2重量份,防焦剂(ctp)1重量份,松节油1重量份、促进剂(cz)4重量份。

本实施例的低能耗多功能阻燃汽车轮胎橡胶复合材料的制备方法与实施例3相同。

实施例5

一种低能耗多功能阻燃的汽车轮胎橡胶复合材料,其原料包括如下重量重量份的组分:溶聚丁苯橡胶30重量份,稀土顺丁橡胶35重量份,实施例1制得的苯基改性天然橡胶12重量份,聚氨酯弹性体4重量份,乙炔炭黑4重量份,实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂4重量份,高弹性聚乙烯纤维2重量份,热稳定剂(hs-80)1重量份,硅烷偶联剂(si69)2重量份,防焦剂(ctp)2重量份,松节油1重量份、促进剂(cz)3重量份。

本实施例的低能耗多功能阻燃汽车轮胎橡胶复合材料的制备方法与实施例3相同。

对比例1

溶聚丁苯橡胶30.2重量份,稀土顺丁橡胶35.2重量份,实施例1制得的苯基改性天然橡胶13.2重量份,聚氨酯弹性体5.2重量份,乙炔炭黑3.2重量份,高弹性聚乙烯纤维3.2重量份,热稳定剂(hs-80)1.2重量份,硅烷偶联剂(si69)2.2重量份,防焦剂(ctp)1.2重量份,松节油1.2重量份、促进剂(cz)4.2重量份。

本实施例的低能耗多功能阻燃汽车轮胎橡胶复合材料的制备方法与实施例3相同。

对比例2

溶聚丁苯橡胶31.2重量份,稀土顺丁橡胶36.2重量份,聚氨酯弹性体6.2重量份,乙炔炭黑4.2重量份,实施例2制得的cu@hnt@mos2-pze多功能耐磨阻燃剂3.2重量份,高弹性聚乙烯纤维4.2重量份,热稳定剂(hs-80)2.2重量份,硅烷偶联剂(si69)3.2重量份,防焦剂(ctp)2.2重量份,松节油2.2重量份、促进剂(cz)5.2重量份。

本实施例的低能耗多功能阻燃汽车轮胎橡胶复合材料的制备方法与实施例3相同。

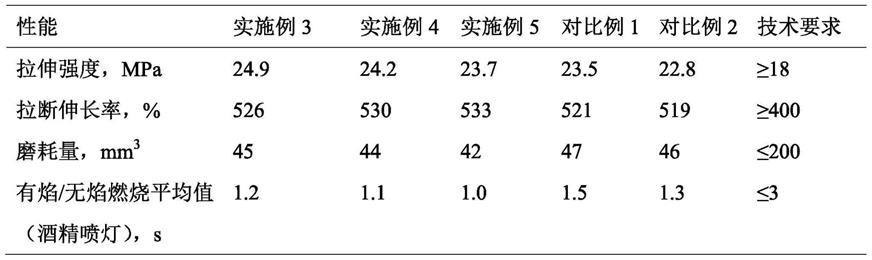

上述实施例3-5和对比例1-2的检测数据见下表:

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

- 还没有人留言评论。精彩留言会获得点赞!