一种最大化生产乙烯且兼产丙烯的催化转化方法与流程

1.本技术涉及石油炼制及石油化工加工过程,具体地,涉及一种最大化生产乙烯且兼产丙烯的催化转化方法。

背景技术:

2.石油化工是重要的支柱产业,为工业、农业、交通和国防等方面提供大量化工原料,而丙烯与乙烯则是构成现代石油化工最为重要的两大基础原料。但是随着油田开采量的不断增加,常规原油可供产量日趋减少,原油品质越来越差,趋于劣质化、重质化。

3.采用传统的蒸汽裂解制乙烯、丙烯路线,对轻烃、石脑油等化工轻烃需求量较大,而现有原油普遍偏重,化工轻油难以满足乙烯、丙烯原料的需求。研究机构预计从2018年到2026年,全球汽油复合年均增长率预计将低于1%,但丙烯增长约4%。合理利用炼厂流程中的高碳烯烃来裂解制乙烯、丙烯,即满足了石化企业提质增效的目标,又顺应能源转型的时代需求。

4.cn101092323 a中公开了一种采用c4-c8烯烃混合物为原料,在反应温度400-600℃,绝对压力为0.3-1.1kpa的条件下进行反应,经分离装置将c4馏分30-90重量%循环进反应器再次裂解制备乙烯和丙烯的方法。该方法重点通过c4馏分循环,提高了烯烃转化率,得到的乙烯和丙烯不少于原料烯烃总量的62%,但其乙烯/丙烯比较小,无法根据市场需求灵活调节,而且反应选择性低,产物中丁烯含量大,且存在c4分离能耗等问题。

5.cn 101239878a中公开了一种采用碳四及以上烯烃的富烯烃混合物为原料,在反应温度400-680℃,反应压力为-0.09-1.0mpa,重量空速为0.1~50小时-1

的条件下进行反应,产物乙烯/丙烯较低,低于0.41,随着温度升高乙烯/丙烯增加,同时氢气、甲烷和乙烷增多。

6.因此,本领域亟需一种新的催化转化方法以提高乙烯和丙烯的产量,改善乙烯和丙烯的选择性。

技术实现要素:

7.本公开的目的在于提供一种最大化生产乙烯,并且兼产丙烯的原料加工方法。

8.为了实现上述目的,本公开提供了一种最大化生产乙烯且兼产丙烯的催化转化方法,该方法包括如下步骤:

9.s1、将烯烃含量在50重量%以上的烃油原料与温度在650℃以上的催化转化催化剂接触并在催化转化反应器的第一反应区中进行第一催化转化反应,得到第一混合物流;

10.s2、将重质原料油在所述催化转化反应器的第二反应区中与所述第一混合物流接触并进行第二催化转化反应,得到反应物流和待生催化剂;所述第二反应区位于所述第一反应区的下游;

11.s3、将所述反应物流进行第一分离,得到乙烯、丙烯、丁烯、第一催化裂化馏分油和第二催化裂化馏分油;所述第一催化裂化馏分油的初馏点为大于20℃且小于140℃的任意

温度,所述第二催化裂化馏分油的终馏点为小于550℃且大于250℃的任意温度,所述第一催化裂化馏分油和所述第二催化裂化馏分油之间的切割点为140-250℃之间的任意温度;

12.将所述第一催化裂化馏分油进行第二分离得到富含烯烃的物流;并且将所述丁烯和所述富含烯烃的物流分别引入所述催化转化反应器中继续反应。

13.可选地,步骤s3中,引入所述催化转化反应器中继续反应的所述丁烯先于所述富含烯烃的物流与所述催化转化催化剂接触。

14.可选地,所述富含烯烃的物流中的烯烃为c4以上烯烃;所述富含烯烃的物流中所述烯烃的含量为50重量%-100重量%。

15.可选地,所述丁烯和所述富含烯烃的物流分别引入所述催化转化反应器的第一反应区中继续反应。

16.可选地,所述催化转化反应器还包括a反应区和b反应区;所述a反应区位于所述第一反应区和所述第二反应区之间;所述b反应区位于所述第二反应区的下游;所述第二分离包括:从所述第一催化裂化馏分油中分离出富含烯烃的第一物流和富含烯烃的第二物流;所述第一物流和所述第二物流之间的切割点为140-200℃之间的任意温度;将所述丁烯引入所述第一反应区中继续反应;将所述第一物流引入所述a反应区中继续反应;将所述第二物流引入所述b反应区中继续反应。

17.可选地,该方法还包括:将所述待生催化剂进行烧焦再生,得到再生催化剂;并且,将所述再生催化剂预热后返回至所述催化转化反应器。

18.可选地,该方法还包括:将所述第二催化裂化馏分油经过加氢处理,得到加氢产物,并且从所述加氢产物中分离出加氢催化裂化馏分油;将所述加氢催化裂化馏分油引入所述第二反应区中继续反应。

19.可选地,所述加氢处理的条件包括:氢分压为3.0-20.0兆帕,反应温度为300-450℃,氢油体积比为300-2000,体积空速为0.1-3.0小时-1

。

20.可选地,所述催化转化反应器选自提升管、等线速的流化床、等直径的流化床、上行式输送线和下行式输送线中的一种或两种串联组合;所述提升管优选为变径提升管反应器。

21.可选地,所述第一催化转化反应的条件包括:反应温度为600-800℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,所述催化转化催化剂与所述烃油原料的重量比为(1-200):1;所述第二催化转化反应的条件包括:反应温度为400-650℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,所述催化转化催化剂与所述重质原料油的重量比为(1-100):1。

22.优选地,所述第一催化转化反应的条件包括:反应温度为630-780℃,反应压力为0.1-0.8mpa,反应时间为0.1-80秒,所述催化转化催化剂与所述原料的重量比为(3-180):1;所述第二催化转化反应的条件包括:反应温度为450-600℃,反应压力为0.1-0.8mpa,反应时间为0.1-80秒,所述催化转化催化剂与所述重质原料油的重量比为(3-70):1。

23.可选地,所述丁烯引入所述催化反应器中继续反应的反应条件包括:反应温度为650-800℃,反应压力为0.05-1mpa,反应时间为0.01-10秒,所述催化转化催化剂与所述丁烯的重量比为(20-200):1;

24.优选地,反应温度为680-780℃,反应压力为0.1-0.8mpa,反应时间为0.05-8秒,所

述催化转化催化剂与所述丁烯的重量比为(30-180):1。

25.可选地,所述烃油原料中的烯烃含量为80重量%以上;优选地,所述烃油原料中的烯烃含量为90重量%以上;更优选地,所述烃油原料为纯烯烃原料;所述重质原料油为石油烃和/或矿物油;所述石油烃选自减压瓦斯油、常压瓦斯油、焦化瓦斯油、脱沥青油、减压渣油、常压渣油和重芳烃抽余油中的至少一种;所述矿物油选自煤液化油、油砂油和页岩油中的至少一种。

26.可选地,所述烃油原料中的烯烃来自烷烃原料脱氢产生的c4及其以上馏分、炼油厂催化裂解装置产生的c4及其以上馏分、乙烯厂中蒸汽裂解装置产生的c4及其以上馏分、mto副产的c4及其以上的富烯烃馏分、mtp副产的c4及其以上的富烯烃馏分;所述烷烃原料选自石脑油、芳烃抽余油和轻质烃中的至少一种。

27.可选地,以所述催化转化催化剂的重量为基准,所述催化转化催化剂包含1-50重量%的分子筛、5-99重量%的无机氧化物和0-70重量%的粘土;所述分子筛包括大孔分子筛、中孔分子筛和小孔分子筛中的一种或几种;以所述催化转化催化剂的重量为基准,所述催化转化催化剂还包含0.1-3重量%的活性金属;所述活性金属选自viii族金属、iva族金属和稀土金属中的一种或几种。

28.通过上述技术方案,本公开的方法将含有烯烃的烃油原料与热催化转化催化剂接触进行第一催化转化反应,将重质原料油与第一混合物流中含有的催化转化催化剂接触进行第二催化转化反应,将分离产物中的丁烯和富含烯烃的物流继续反应。本公开通过将油气分离过程中所生产的大分子烯烃以特定的路线继续反应,降低了甲烷的生成,从而达到石油资源高效利用的目的,可以取代传统的高耗能的蒸汽裂解产乙烯和丙烯的方案,同时本公开的方法具有乙烯和丙烯的产率高、选择性高,且甲烷产率低。

29.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

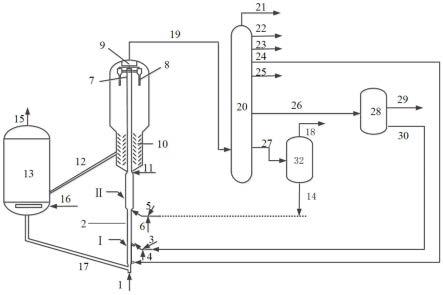

30.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

31.图1是本公开的第一种具体实施方式的流程图;

32.图2是本公开的第二种具体实施方式的流程图。

33.附图标记说明

34.ⅰꢀ

第一反应区

ꢀꢀꢀꢀꢀꢀꢀⅱꢀ

第二反应区

ꢀꢀꢀꢀꢀꢀꢀꢀ

a a反应区

35.b b反应区

36.1 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2 反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3 管线

37.4 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6 管线

38.7 出口段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8 沉降器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9 集气室

39.10 汽提段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 斜管

40.13 再生器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15 管线

41.16 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18 管线

42.19 大油气管线

ꢀꢀꢀꢀꢀꢀꢀ

20 产物分离装置

ꢀꢀꢀꢀꢀꢀ

21 管线

43.22 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24 管线

44.25 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27 管线

45.28 烯烃分离装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

29 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30 管线

46.31 管线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32 加氢处理反应器

具体实施方式

47.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

48.本公开提供了一种最大化生产乙烯且兼产丙烯的催化转化方法,该方法包括如下步骤:

49.s1、将烯烃含量在50重量%以上的烃油原料与温度在650℃以上的催化转化催化剂接触并在催化转化反应器的第一反应区中进行第一催化转化反应,得到第一混合物流;

50.s2、将重质原料油在所述催化转化反应器的第二反应区中与所述第一混合物流接触并进行第二催化转化反应,得到反应物流和待生催化剂;所述第二反应区位于所述第一反应区的下游;

51.s3、将所述反应物流进行第一分离,得到乙烯、丙烯、丁烯、第一催化裂化馏分油和第二催化裂化馏分油;所述第一催化裂化馏分油的初馏点为大于20℃且小于140℃的任意温度,所述第二催化裂化馏分油的终馏点为小于550℃且大于250℃的任意温度,所述第一催化裂化馏分油和所述第二催化裂化馏分油之间的切割点为140-250℃之间的任意温度,将所述第一催化裂化馏分油进行第二分离得到富含烯烃的物流;并且将所述丁烯和所述富含烯烃的物流分别引入所述催化转化反应器中继续反应。

52.本公开的方法将含有烯烃的烃油原料与热催化转化催化剂接触进行第一催化转化反应,将重质原料油与第一混合物流中含有的催化转化催化剂接触进行第二催化转化反应,将分离产物中的丁烯和富含烯烃的物流继续反应,通过将油气分离过程中所生产的大分子烯烃以特定的路线继续反应,降低了甲烷产率,从而达到石油资源高效利用的目的,可以取代传统的高耗能的蒸汽裂解产乙烯和丙烯的方案,同时本公开的方法具有高乙烯和丙烯产率、高选择性和低甲烷产率。

53.根据本公开,步骤s3中,引入所述催化转化反应器中继续反应的所述丁烯可以先于所述富含烯烃的物流与所述催化转化催化剂接触。烃类裂化的难度随着碳数减小不断加大,丁烯裂化需要的能量较高,因此如果优选丁烯先和高温的催化转化催化剂接触,含c4以上烯烃后和催化转化催化剂接触,不仅能够提高丁烯转化率和产品乙烯、丙烯选择性,并且避免烯烃同时进料生成较多副产品,实现资源的高效利用。

54.根据本公开,所述富含烯烃的物流中的烯烃可以为c4以上烯烃;所述富含烯烃的物流中c4以上烯烃的含量可以为50重量%-100重量%。

55.作为本公开的一种优选地实施方式,所述丁烯和所述富含烯烃的物流分别引入所述催化转化反应器的第一反应区中继续反应。

56.作为本公开的第二种优选地实施方式,所述催化转化反应器还可以包括a反应区和b反应区;所述a反应区位于所述第一反应区和所述第二反应区之间;所述b反应区位于所述第二反应区的下游。

57.这一实施方式中,所述第二分离包括:从所述第一催化裂化馏分油中分离出富含

烯烃的第一物流和富含烯烃的第二物流;所述第一物流和所述第二物流之间的切割点为140-200℃之间的任意温度;将所述丁烯引入所述第一反应区中继续反应;将所述第一物流引入所述a反应区中继续反应;将所述第二物流引入所述b反应区中继续反应。

58.发明人经过大量试验发现长碳链的烯烃生成乙烯的能力没有短链烯烃的能力强。以乙烯为目标产物为例进行说明,进行催化裂化的烯烃原料的碳链越长,则反应条件越缓和,以避免长碳链一次性裂化成小分子,而是使长碳链烯烃可以在条件相对缓和的b反应区先进行裂化获得c5-c9的短碳链烯烃,然后再返回装置再次裂化,有利于提高乙烯收率。在上述优选实施方案中,本公开将不同沸点的含有c4以上烯烃的第一物流和第二物流分别引入不同的反应区,具体的,将较低沸点的第一物流引入a反应区,将较高沸点的第二物流引入b反应区,可以避免碳链较长的烯烃一次性裂化成小分子,提高乙烯、丙烯和丁烯收率,尤其可以提高乙烯收率。

59.根据本公开,将所述第一物流引入所述a反应区中继续反应的条件可以包括:反应温度为600-750℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,催化剂与第一物流的重量比为(1-140):1;将所述第二物流引入所述b反应区中继续反应的条件可以包括:反应温度为400-650℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,催化剂与第二物流的重量比为(1-100):1。

60.在本公开的一种具体的实施方式中,该方法还可以包括:将所述待生催化剂进行烧焦再生,得到再生催化剂;并且,将所述再生催化剂预热后返回至所述催化转化反应器。

61.在本公开的另一种具体的实施方式中,该方法还可以包括:将所述第二催化裂化馏分油经过加氢处理,得到加氢产物,并且从所述加氢产物中分离出加氢催化裂化馏分油;将所述加氢催化裂化馏分油引入所述第二反应区中继续反应。本公开的方法将第二催化裂化馏分油进行加氢处理后再继续反应,进一步减少了生成小分子烷烃和焦炭的副反应,提高了乙烯和丙烯产率,实现了碳原子的有效利用。

62.根据本公开,所述加氢处理的条件可以包括:氢分压为3.0-20.0兆帕,反应温度为300-450℃,氢油体积比为300-2000,体积空速为0.1-3.0小时-1

。所述加氢处理使用的催化剂包括载体以及负载在载体上的金属组分和任选的添加剂,所述载体为氧化铝和/或无定型硅铝,所述金属组分为vib族金属和/或viii族金属,所述添加剂选自氟、磷、钛和铂中至少一种。具体的,所述vib族金属为mo或/和w,所述viii族金属为co或/和ni;以加氢处理的催化剂的重量为基准,所述添加剂的含量为0-10重量%,vib族金属的含量为12-39重量%,viii族金属的含量为1-9重量%。

63.根据本公开,所述催化转化反应器可以选自提升管、等线速的流化床、等直径的流化床、上行式输送线和下行式输送线中的一种或两种串联组合;所述提升管,优选为变径提升管反应器。

64.根据本公开,所述第一催化转化反应的条件可以包括:反应温度为600-800℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,所述催化转化催化剂与所述烃油原料的重量比为(1-200):1;所述第二催化转化反应的条件可以包括:反应温度为400-650℃,反应压力为0.05-1mpa,反应时间为0.01-100秒,所述催化转化催化剂与所述重质原料油的重量比为(1-100):1。

65.优选地,所述第一催化转化反应的条件可以包括:反应温度为630-780℃,反应压

力为0.1-0.8mpa,反应时间为0.1-80秒,所述催化转化催化剂与所述烃油原料的重量比为(3-180):1;所述第二催化转化反应的条件可以包括:反应温度为450-600℃,反应压力为0.1-0.8mpa,反应时间为0.1-80秒,所述催化转化催化剂与所述重质原料油的重量比为(3-70):1。

66.根据本公开,所述丁烯引入所述催化反应器中继续反应的反应条件可以包括:反应温度为650-800℃,反应压力为0.05-1mpa,反应时间为0.01-10秒,所述催化转化催化剂与所述丁烯的重量比为(20-200):1;优选地,反应温度为680-780℃,反应压力为0.1-0.8mpa,反应时间为0.05-8秒,所述催化转化催化剂与所述丁烯的重量比为(30-180):1。

67.根据本公开,所述烃油原料中的烯烃含量可以为80重量%以上;优选地,所述烃油原料中的烯烃含量可以为90重量%以上;更优选地,所述烃油原料可以为纯烯烃原料;所述重质原料油为石油烃和/或矿物油;所述石油烃可以选自减压瓦斯油、常压瓦斯油、焦化瓦斯油、脱沥青油、减压渣油、常压渣油和重芳烃抽余油中的至少一种;所述矿物油可以选自煤液化油、油砂油和页岩油中的至少一种。

68.根据本公开,所述烃油原料中的烯烃可以来自烷烃原料脱氢产生的c4及其以上馏分、炼油厂催化裂解装置产生的c4及其以上馏分、乙烯厂中蒸汽裂解装置产生的c4及其以上馏分、mto副产的c4及其以上的富烯烃馏分、mtp副产的c4及其以上的富烯烃馏分;所述烷烃原料选自石脑油、芳烃抽余油和轻质烃中的至少一种。

69.本公开中的烷烃脱氢制烯烃的方法可以包括将烷烃与脱氢催化剂进行接触反应,其中,反应条件可以为:反应器的入口温度为400-700℃,烷烃的体积空速为200-5000h-1

,所述接触反应的压力为0-1.0mpa。所述脱氢催化剂由载体以及负载在载体上的活性组分和助剂组成;以催化剂总重为100%计,所述载体的含量可以为60-90重量%,所述活性组分的含量可以为8-35重量%,所述助剂的含量可以为0.1-5重量%;所述载体可以为含有改性剂的氧化铝;所述改性剂的含量可以为催化剂总重的0.1-2重量%,所述改性剂可以为la或ce;所述活性组分可以为铂或铬;所述助剂可以为铋和碱金属组分或者铋和碱土金属组分。优选地,铋与所述活性组分的摩尔比为1:(5-50);铋与碱金属组分的摩尔比为1:(0.1-5);铋与碱土金属组分的摩尔比为1:(0.1-5);所述碱金属组分为li、na和k中的一种或多种;所述碱土金属组分为mg、ca和ba中的一种或多种。

70.根据本公开,以所述催化转化催化剂的重量可以为基准,所述催化转化催化剂包含1-50重量%的分子筛、5-99重量%的无机氧化物和0-70重量%的粘土;其中,所述分子筛可以包括大孔分子筛、中孔分子筛和小孔分子筛中的一种或几种。在本公开的一种实施方式中,所述中孔分子筛可以为zsm分子筛,进一步地,zsm分子筛可以选自zsm-5、zsm-11、zsm-12、zsm-23、zsm-35、zsm-38、zsm-48中的一种或几种。在本公开的一种实施方式中,所述小孔分子筛可以为sapo分子筛,进一步地,sapo分子筛可以选自sapo-34、sapo-11、sapo-47中的一种或几种。在本公开的一种实施方式中,所述大孔分子筛可以选自稀土y分子筛、稀土氢y分子筛、超稳y分子筛、高硅y分子筛、beta分子筛和其它类似结构的分子筛之中的一种或一种以上的混合物。本公开中的无机氧化物作为粘接剂,可以选自二氧化硅(sio2)和/或三氧化二铝(al2o3);本公开中的粘土作为基质,可以选自高岭土和/或多水高岭土。在本公开的一种具体的实施方式中,所述催化裂解催化剂还可以负载金属离子,所述金属离子选自非金属元素、过渡金属元素和稀土金属元素中的至少一中,其中,非金属元素可以为

磷,过渡金属元素可以选自铁、钴和镍,所述改性元素的重量为催化转化催化剂重量含量为0.1%-3%。

71.本公开的一种具体的实施方式,如图1所示,预提升介质经管线1由反应器2第一反应区ⅰ进入,来自管线17的催化转化催化剂在预提升介质的提升作用下沿反应器2向上加速运动,得到第一反应产物,富含烯烃的原料经管线3与来自管线4的雾化蒸汽一起注入反应器2的底部,重质原料油经管线5与来自管线6的雾化蒸汽一起注入反应器2的第二反应区ⅱ与反应器2已有的物流混合,重质原料油在热的催化剂上发生反应,并向上加速运动。生成的反应物流和失活的待生催化剂经出口段7进入沉降器8中的旋风分离器,实现待生催化剂与反应物流的分离,反应物流进入集气室9,催化剂细粉由料腿返回沉降器。沉降器中待生催化剂流向汽提段10,与来自管线11的汽提蒸汽接触。从待生催化剂中汽提出的油气经旋风分离器后进入集气室9。汽提后的待生催化剂经斜管12进入再生器13,主风经管线16进入再生器,烧去待生催化剂上的焦炭,使失活的待生催化剂再生。烟气经管线15进入烟机。再生后的催化剂经管线17进入提升管。反应物流经过大油气管线19进入后续的分离装置20,分离得到的氢气、甲烷和乙烷经管线21引出,乙烯经管线22引出,丙烯经管线23引出,丁烯经管线24引入反应器2底部继续反应,丙烷和丁烷经管线25引出,初馏点为大于20℃的任意温度的第一催化裂化馏分油经管线26引入到烯烃分离装置28,分离得到不含烯烃的物流由管线29引出,富含烯烃的物流经管线30引入所述反应器2第一反应区ⅰ继续反应,终馏点为小于550℃的任意温度的第二催化裂化馏分油经管线27引入加氢处理反应器32,加氢处理后的轻组分由管线18引出,加氢催化裂化馏分油由管线14引入反应器2的第二反应区ⅱ中继续反应。

72.本公开的第二种具体的实施方式,如图2所示,该实施方式适当扩大a反应区,适用于当来自外部富含烯烃原料较多的情况。具体的,预提升介质经管线1由反应器2第一反应区ⅰ进入,来自管线17的再生催化转化催化剂在预提升介质的提升作用下沿反应器2向上加速运动,富含烯烃的原料经管线3与来自管线4的雾化蒸汽一起注入反应器2的a反应区底部,重质原料油经管线5与来自管线6的雾化蒸汽一起注入反应器2第二反应区ⅱ底部与反应器2已有的物流混合,重质原料油在热的催化剂上发生反应,并向上加速运动。生成的反应物流和失活的待生催化剂经出口段7进入沉降器8中的旋风分离器,实现待生催化剂与反应物流的分离,反应物流进入集气室9,催化剂细粉由料腿返回沉降器。沉降器中待生催化剂流向汽提段10,与来自管线11的汽提蒸汽接触。从待生催化剂中汽提出的油气经旋风分离器后进入集气室9。汽提后的待生催化剂经斜管12进入再生器13,主风经管线16进入再生器,烧去待生催化剂上的焦炭,使失活的待生催化剂再生。烟气经管线15进入烟机。再生后的催化剂经管线17进入提升管。反应物流经过大油气管线19进入后续的分离装置20,分离得到的氢气、甲烷和乙烷经管线21引出,乙烯经管线22引出,丙烯经管线23引出,丁烯经管线24引入反应器2第一反应区继续反应,丙烷和丁烷经管线25引出,初馏点到140-250℃之间的任意温度的第一催化裂化馏分油经管线26引入到烯烃分离装置28,分离得到不含烯烃的物流由管线29引出,其中,初馏点到140-200℃之间的任意温度的富含烯烃的富含烯烃的第一物流经管线30引入所述反应器2的a反应区继续反应,140-200℃到终馏点的富含烯烃的富含烯烃的第二物流经管线31引入所述反应器2的b反应区继续反应。沸点大于250℃的催化裂化馏分油经管线27引入加氢处理反应器32,加氢处理后的轻组分由管线18引出,加

饱和烃58.1芳烃26.3胶质15.3沥青质0.3

81.表1-2

[0082][0083][0084]

表2

[0085]

催化剂abc化学组成/重%

ꢀꢀꢀ

al2o349.226.546.3na2o0.070.190.04物理性质

ꢀꢀꢀ

比表面积/(m2·

g-1

)/132153堆密度/(g

·

cm-3

)0.790.450.86磨损指数/(%.h-1

)1.14.21.0筛分组成/重%

ꢀꢀꢀ

0-40μm14.27.317.940-80μm53.843.741.4>80μm32049.040.7

[0086]

实施例1

[0087]

该实施例按照图1的流程进行,在提升管反应器的中型装置上进行试验。1-戊烯和高温催化转化催化剂a在第一反应区底部接触,在反应温度700℃,反应压力0.1mpa,反应时间5s,催化剂与原料的重量比45∶1下发生催化转化反应,重质原料油a和催化转化催化剂a在第二反应区底部接触,在反应温度530℃,反应压力0.1mpa,反应时间6s,催化剂与原料的重量比5:1下发生催化转化反应,1-戊烯与重质原料之比为1∶9。分离反应的反应产物和待

生催化剂,将所得待生催化剂一起引入再生器烧焦再生,将所得反应产物一起引入组合分离系统,得到包括乙烯、丙烯、丁烯、富含烯烃的物流和沸点大于250℃的催化裂化馏分油等的产品,所述催化裂化馏分油和加氢催化剂d在350℃,氢分压18mpa,体积空速1.5小时-1

,氢油体积比1500的条件下反应得到加氢催化裂化馏分油。将所得到的丁烯引入第一反应区底部再裂化,反应温度为740℃,催化剂与原料的重量比为100:1,反应时间为0.2s;富含烯烃的物流引入第一反应区底部再裂化,反应温度为700℃,反应时间为5s;所述加氢催化裂化馏分油与重质原料油混合,再返回第二反应区进行反应。反应条件和产品分布列于表3。

[0088]

对比例1

[0089]

该实施例按照图1的流程进行,在提升管反应器的中型装置上进行试验,区别仅在于,在第一反应区底部不加入1-戊烯且富含烯烃的物流不返回装置继续反应。重质原料油a和催化转化催化剂a在第二反应区底部接触,在反应温度530℃,反应压力0.1mpa,反应时间6s,催化剂与原料的重量比5:1下发生催化转化反应。分离反应的反应产物和待生催化剂,将所得待生催化剂一起引入再生器烧焦再生,将所得反应产物一起引入组合分离系统,得到包括乙烯、丙烯、丁烯和沸点大于250℃的催化裂化馏分油等的产品,所述催化裂化馏分油和加氢催化剂d在350℃,氢分压18mpa,体积空速1.5小时-1

,氢油体积比1500的条件下反应得到加氢催化裂化馏分油。将所得到的丁烯引入第一反应区底部再裂化,反应温度为740℃,催化剂与原料的重量比为100:1,反应时间为0.2s;所述加氢催化裂化馏分油与重质原料油混合,再返回第二反应区进行反应。反应条件和产品分布列于表3。

[0090]

实施例2

[0091]

该实施例按照图1的流程进行,在提升管反应器的中型装置上进行试验。重质原料油a和催化转化催化剂a在第二反应区底部接触,在反应温度530℃,反应压力0.1mpa,反应时间6s,催化剂与原料的重量比5:1下发生催化转化反应,分离反应的反应产物和待生催化剂,将所得待生催化剂一起引入再生器进行烧焦再生,将所得反应产物一起引入组合分离系统,得到包括乙烯、丙烯、丁烯、富含烯烃物流和沸点大于250℃的催化裂化馏分油等的产品,所述催化裂化馏分油和加氢催化剂d在350℃,氢分压18mpa,体积空速1.5小时-1

,氢油体积比1500的条件下反应得到加氢催化裂化馏分油。将所得到的丁烯引入第一反应区底部再裂化,反应温度为740℃,催化剂与原料的重量比为100:1,反应时间为0.2s;富含烯烃的物流引入第一反应区底部再裂化,反应温度为700℃,反应时间为5s;所述加氢催化裂化馏分油与重质原料油混合,再返回第二反应区进行反应。反应条件和产品分布列于表3。

[0092]

对比例2

[0093]

在提升管反应器的中型装置上进行试验,重质原料油a和催化转化催化剂b在提升管底部接触,在反应温度为610℃,催化剂与原料的重量比为16.9:1,反应压力0.1mpa,反应时间6s下发生催化转化反应,产物不进行加氢处理和继续反应。反应条件和产品分布列于表3。

[0094]

实施例3

[0095]

与实施例2基本相同,不同之处在于采用更重原料b。沸点大于250℃的催化裂化馏分油不进行深度加氢处理,在加氢脱硫反应器内与加氢脱硫催化剂e接触,在反应压力6.0mpa、反应温度350℃、氢油体积比350、体积空速2.0小时-1

下反应,得到低硫加氢催化裂化馏分油作为轻油组分。反应条件和产品分布列于表3。

[0096]

对比例3

[0097]

在提升管反应器的中型装置上进行试验,重质原料油b和催化转化催化剂c在提升管底部接触,在反应温度为530℃,催化剂与原料的重量比为5:1,反应压力0.1mpa,反应时间6s下发生催化转化反应,加氢处理与实施例3基本相同,产物不返回装置继续反应。反应条件和产品分布列于表3。

[0098]

实施例4

[0099]

采用实施例1的方法和装置,区别仅在于:各反应区的反应条件不同,具体的反应条件和产品分布列于表3。

[0100]

表3

[0101]

[0102][0103]

从表3可以看出,实施例1-5中的烯烃高温裂解时乙烯、丙烯和丁烯具有更高产率,产品中乙烯和丙烯总含量可达为60%以上,并且原料烯烃含量越多效果越好;在实施例1中,当以100%烯烃含量的1-戊烯作为富含烯烃的原料为原料a时,产品中乙烯含量为29.79%,丙烯含量为33.02%,二者的总含量高达62.81%。此外,在本公开的方法中苯、甲苯和二甲苯产率明显增加。

[0104]

实施例5

[0105]

该实施例按照图2的流程,在提升管反应器的中型装置上进行试验。1-辛烯反应温度700℃,反应压力0.1mpa,反应时间5s,1-辛烯和高温催化转化催化剂a在第一反应区底部接触,在反应温度700℃,反应压力0.1mpa,反应时间0.5s,催化剂与原料的重量比5:1下发生催化转化反应,重质原料油a和催化转化催化剂a在第二反应区底部接触,在反应温度530℃,反应压力0.1mpa,反应时间6s,催化剂与原料的重量比5:1下发生催化转化反应,1-辛烯与重质原料之比为1:1。分离反应的反应产物和待生催化剂,将所得待生催化剂一起引入再生器烧焦再生,将所得反应产物一起引入组合分离系统,得到包括乙烯、丙烯、丁烯、富含烯烃的物流和沸点大于250℃的催化裂化馏分油等的产品,所述催化裂化馏分油和加氢催化剂d在350℃,氢分压18mpa,体积空速1.5小时-1

,氢油体积比1500的条件下反应得到加氢催化裂化馏分油。将所得到的丁烯引入第一反应区底部再裂化,反应温度为740℃,催化剂与原料的重量比为100:1,反应时间为0.2s;沸点小于140℃的富含烯烃物流引入a反应区底部再裂化,反应温度为700℃,反应时间为5s,沸点大于140℃的富含烯烃物流引入b反应区底部再裂化,反应温度为530℃,反应时间为5s;所述加氢催化裂化馏分油与重质原料油混合,再返回第二反应区进行反应。产物乙烯收率为33.04%,丙烯收率为31.75%,氢气+甲烷+乙烷收率仅为4.76%。

[0106]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0107]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0108]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1