一种高流动性的注塑级PVC复合材料及其制备方法与流程

一种高流动性的注塑级pvc复合材料及其制备方法

技术领域

1.本发明涉及高分子材料技术领域,尤其涉及一种高流动性的注塑级pvc复合材料及其制备方法。

背景技术:

2.利用薄层涂覆色母料生产涂覆塑料制品,如塑钢门窗木纹贴条、有色复合塑料编织布、纸塑不织布复合包装袋等塑料制品,可使制品着色均匀、色泽鲜艳,且可利用塑料着色方法代替油墨上色方法,以较大幅度降低生产成本,减少制品厚度,并增加制品密封性,改善制品力学强度。色母料是一种塑料、纤维的着色产品,它是把颜料均匀地载附于载体树脂中而制得的聚合物的复合物,颜料经过分散后,由载体树脂的阻隔包覆,不会再次团聚,不会粘附混料设备,方便不同颜色之间切换。需要着色的时候可以直接使用而不会有色粉点、色线产生。色母料主要组成为载体树脂、分散剂和颜料三部分,是把超常量的颜料均匀载附于树脂之中而制得的聚集体,可称颜料浓缩物,所以它的着色力高于颜料本身。加工时用少量色母料和未着色树脂掺混,就可达到设计颜料浓度的着色树脂或制品。

3.色母料根据应用领域不同,采用的载体也不尽相同,用于聚烯烃制品的一般采用pe为载体,用于abs、asa等制品的一般采用san树脂为载体,而用于pvc制品的色母料,则是使用pvc做载体的pvc专用色母料。pvc专用色母料主要应用在pvc异型材、pvc木塑地板、pvc装饰板材等pvc制品中,添加量一般只占基材料的1

‑

5%,但却起到重要的着色效果。

4.传统的pvc色母料其载体树脂的流动性不够理想,导致颜料包覆性差、添加剂过量易析出、分散性差。因此,有必要提供一种高流动性的注塑级pvc复合材料。

技术实现要素:

5.本发明的目的在于克服传统技术中存在的上述问题,提供一种高流动性的注塑级pvc复合材料及其制备方法。

6.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

7.一种高流动性的注塑级pvc复合材料,该复合材料以质量份数计,包括以下组分:

8.载体树脂50

‑

60份;

9.流动改质剂10

‑

12份;

10.稳定剂1

‑

2份;

11.分散剂1

‑

3份;

12.增韧剂1

‑

2份;

13.耐候剂1

‑

2份;

14.颜料40

‑

60份;

15.其中,所述载体树脂为聚合度低于600的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂。

16.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,

所述乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂的原料以质量份数计,包括pvc树脂100份、己二酸二辛酯8

‑

12份、邻苯二甲酸二辛酯18

‑

22份、eva树脂4

‑

6份、润滑剂1

‑

2份;其中,润滑剂为硬脂酸钙、硬脂酸锌、石蜡中的至少一种。

17.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,所述流动改质剂为abs树脂,且其在200℃温度、负载21.6kg时的熔体流动速率大于80g/10min。

18.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,所述稳定剂由金属皂、酸式亚磷酸酯按质量比3

‑

7:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

19.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,所述分散剂为乙烯基双硬脂酰胺。

20.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,所述增韧剂由mbs、纳米碳酸钙按质量比4

‑

6:5混合而成。

21.进一步地,本发明的一个优选方案为,上述的高流动性的注塑级pvc复合材料中,所述耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和紫外线吸收剂的质量比为1

‑

2:1

‑

2:1。

22.一种高流动性的注塑级pvc复合材料的制备方法,包括如下步骤:

23.1)载体树脂的制备:依次称取pvc树脂、己二酸二辛酯、邻苯二甲酸二辛酯、硬脂酸钙、硬脂酸锌、石蜡、eva树脂,加入到三口烧瓶中,然后向烧瓶中加入环已酮以及无水乙醇,升温至70℃持续搅拌2

‑

3h使全部溶解;待各种材料完全溶解后,减压蒸馏1

‑

2h,去除大部分溶剂,然后将混合物倒入培养皿中制备块状的载体树脂;

24.2)混合料的制备:将载体树脂、流动改质剂和稳定剂进行低速混合,得到第一混合料;向所述第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,混合加热升温至190

‑

210℃后,继续混合降温至70

‑

80℃,自然冷却得到混合料;

25.3)造粒:对所得混合料进行挤出造粒,磨粉,得到高流动性的注塑级pvc粉料。

26.进一步地,本发明的一个优选方案为,步骤2)中,所述低速混合的搅拌速率400

‑

500rpm,时间为5

‑

10min;所述高速混合的搅拌速率为750

‑

850rpm,时间为0.5

‑

1min。

27.进一步地,本发明的一个优选方案为,步骤3)中,所述挤出造粒在锥型双螺杆挤出机中进行,所述锥型双螺杆挤出机的工作温度为150

‑

160℃,主机转速为800

‑

1000rpm。

28.本发明的有益效果是:

29.1、本发明中载体树脂为低聚合度的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂,该树脂采用溶剂溶解原料,然后蒸馏去溶剂的方法制备,在低温加热和真空抽提措施中,仅是溶剂环已酮的蒸馏,eva以及pvc等原料组分并未随溶剂蒸馏出来,此方法与传统物理搅拌共混相比,实现了原料中各组分间的均相反应,最大限度地提高了材料的综合性能,成型样品中各组分的配比与配方原料中各组分的配比没有发生明显改变,保持了良好的一致性。

30.2、本发明中载体树脂配合其他组分,能够显著提高pvc专用色母料的流动性,进而克服流动性差带来的诸如颜料包覆性差等缺陷。此外,本发明通过使用流动改质剂与载体树脂配合作用,能够进一步提高pvc专用色母料的流动性和分散性。实施例的结果表明,本发明制得高流动性pvc专用色母料比普通pvc色母料具有更好的流动性、分散性;更高的着

色强度,耐候性良好,综合性能大大提高,加工性能良好,能够用于pvc制品的着色。

31.当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1

34.一种高流动性的注塑级pvc复合材料,该复合材料以质量份数计,包括以下组分:

35.载体树脂55份;

36.流动改质剂11份;

37.稳定剂1.5份;

38.分散剂2份;

39.增韧剂1.5份;

40.耐候剂1.5份;

41.颜料50份;

42.本实施例中,载体树脂为聚合度低于600的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂。乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂的原料以质量份数计,包括pvc树脂100份、己二酸二辛酯10份、邻苯二甲酸二辛酯20份、eva树脂5份、润滑剂1.5份;其中,润滑剂为硬脂酸钙。

43.本实施例中,流动改质剂为abs树脂,且其在200℃温度、负载21.6kg时的熔体流动速率大于80g/10min。

44.本实施例中,稳定剂由金属皂、酸式亚磷酸酯按质量比4:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

45.本实施例中,分散剂为乙烯基双硬脂酰胺。

46.本实施例中,增韧剂由mbs、纳米碳酸钙按质量比1:1混合而成。

47.本实施例中,耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和紫外线吸收剂的质量比为2:1:1。

48.本实施例中,颜料为钛白粉、炭黑、氧化铁红按质量比20:15:15混合而成。

49.本实施例中还提供了该复合材料的制备方法,包括如下步骤:

50.1)载体树脂的制备:依次称取pvc树脂、己二酸二辛酯、邻苯二甲酸二辛酯、硬脂酸钙、硬脂酸锌、石蜡、eva树脂,加入到三口烧瓶中,然后向烧瓶中加入环已酮以及无水乙醇,升温至70℃持续搅拌2.5h使全部溶解;待各种材料完全溶解后,减压蒸馏1.5h,去除大部分溶剂,然后将混合物倒入培养皿中制备块状的载体树脂;

51.2)混合料的制备:将载体树脂、流动改质剂和稳定剂进行低速混合,低速混合的搅拌速率450rpm,时间为80min,得到第一混合料;向第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,高速混合的搅拌速率为780rpm,时间为0.5min,混合加热升温至200℃后,继续混合降温至75℃,自然冷却得到混合料;

52.3)造粒:对所得混合料进行挤出造粒,挤出造粒在锥型双螺杆挤出机中进行,锥型双螺杆挤出机的工作温度为155℃,主机转速为900rpm;磨粉,得到高流动性的注塑级pvc粉料。

53.实施例2

54.一种高流动性的注塑级pvc复合材料,该复合材料以质量份数计,包括以下组分:

55.载体树脂50份;

56.流动改质剂12份;

57.稳定剂2份;

58.分散剂1份;

59.增韧剂2份;

60.耐候剂1份;

61.颜料40份;

62.本实施例中,载体树脂为聚合度低于600的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂。乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂的原料以质量份数计,包括pvc树脂100份、己二酸二辛酯8份、邻苯二甲酸二辛酯22份、eva树脂4份、润滑剂2份;其中,润滑剂为硬脂酸锌、石蜡按质量比1:1混合而成。

63.本实施例中,流动改质剂为abs树脂,且其在200℃温度、负载21.6kg时的熔体流动速率大于80g/10min。

64.本实施例中,稳定剂由金属皂、酸式亚磷酸酯按质量比3:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

65.本实施例中,分散剂为乙烯基双硬脂酰胺。

66.本实施例中,增韧剂由mbs、纳米碳酸钙按质量比6:5混合而成。

67.本实施例中,耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和紫外线吸收剂的质量比为1:1:1。

68.本实施例中,颜料为钛白粉、炭黑、氧化铁红按质量比20:10:10混合而成。

69.本实施例中还提供了该复合材料的制备方法,包括如下步骤:

70.1)载体树脂的制备:依次称取pvc树脂、己二酸二辛酯、邻苯二甲酸二辛酯、硬脂酸钙、硬脂酸锌、石蜡、eva树脂,加入到三口烧瓶中,然后向烧瓶中加入环已酮以及无水乙醇,升温至70℃持续搅拌3h使全部溶解;待各种材料完全溶解后,减压蒸馏1h,去除大部分溶剂,然后将混合物倒入培养皿中制备块状的载体树脂;

71.2)混合料的制备:将载体树脂、流动改质剂和稳定剂进行低速混合,低速混合的搅拌速率400rpm,时间为10min,得到第一混合料;向第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,高速混合的搅拌速率为750rpm,时间为1min,混合加热升温至190℃后,继续混合降温至80℃,自然冷却得到混合料;

72.3)造粒:对所得混合料进行挤出造粒,挤出造粒在锥型双螺杆挤出机中进行,锥型双螺杆挤出机的工作温度为150℃,主机转速为1000rpm;磨粉,得到高流动性的注塑级pvc粉料。

73.实施例3

74.一种高流动性的注塑级pvc复合材料,该复合材料以质量份数计,包括以下组分:

75.载体树脂60份;

76.流动改质剂10份;

77.稳定剂1份;

78.分散剂3份;

79.增韧剂1份;

80.耐候剂2份;

81.颜料60份;

82.本实施例中,载体树脂为聚合度低于600的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂。乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂的原料以质量份数计,包括pvc树脂100份、己二酸二辛酯12份、邻苯二甲酸二辛酯18份、eva树脂6份、润滑剂1份;其中,润滑剂为石蜡。

83.本实施例中,流动改质剂为abs树脂,且其在200℃温度、负载21.6kg时的熔体流动速率大于80g/10min。

84.本实施例中,稳定剂由金属皂、酸式亚磷酸酯按质量比7:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

85.本实施例中,分散剂为乙烯基双硬脂酰胺。

86.本实施例中,增韧剂由mbs、纳米碳酸钙按质量比4:5混合而成。

87.本实施例中,耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和紫外线吸收剂的质量比为2:2:1。

88.本实施例中,颜料为钛白粉、炭黑、氧化铁红按质量比30:15:15混合而成。

89.本实施例中还提供了该复合材料的制备方法,包括如下步骤:

90.1)载体树脂的制备:依次称取pvc树脂、己二酸二辛酯、邻苯二甲酸二辛酯、硬脂酸钙、硬脂酸锌、石蜡、eva树脂,加入到三口烧瓶中,然后向烧瓶中加入环已酮以及无水乙醇,升温至70℃持续搅拌2h使全部溶解;待各种材料完全溶解后,减压蒸馏2h,去除大部分溶剂,然后将混合物倒入培养皿中制备块状的载体树脂;

91.2)混合料的制备:将载体树脂、流动改质剂和稳定剂进行低速混合,低速混合的搅拌速率500rpm,时间为5min,得到第一混合料;向第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,高速混合的搅拌速率为850rpm,时间为0.5min,混合加热升温至210℃后,继续混合降温至70℃,自然冷却得到混合料;

92.3)造粒:对所得混合料进行挤出造粒,挤出造粒在锥型双螺杆挤出机中进行,锥型双螺杆挤出机的工作温度为160℃,主机转速为800rpm;磨粉,得到高流动性的注塑级pvc粉料。

93.实施例4

94.一种高流动性的注塑级pvc复合材料,该复合材料以质量份数计,包括以下组分:

95.载体树脂58份;

96.流动改质剂10份;

97.稳定剂2份;

98.分散剂3份;

99.增韧剂1份;

100.耐候剂2份;

101.颜料43份;

102.本实施例中,载体树脂为聚合度低于600的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂。乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂的原料以质量份数计,包括pvc树脂100份、己二酸二辛酯9份、邻苯二甲酸二辛酯120份、eva树脂5份、润滑剂1.2份;其中,润滑剂为硬脂酸钙0.4份、硬脂酸锌0.4份、石蜡0.4份混合而成。

103.本实施例中,流动改质剂为abs树脂,且其在200℃温度、负载21.6kg时的熔体流动速率大于80g/10min。

104.本实施例中,稳定剂由金属皂、酸式亚磷酸酯按质量比6:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

105.本实施例中,分散剂为乙烯基双硬脂酰胺。

106.本实施例中,增韧剂由mbs、纳米碳酸钙按质量比1:1混合而成。

107.本实施例中,耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和紫外线吸收剂的质量比为2:1:1。

108.本实施例中,颜料为钛白粉、炭黑、氧化铁红按质量比15:18:10混合而成。

109.本实施例中还提供了该复合材料的制备方法,包括如下步骤:

110.1)载体树脂的制备:依次称取pvc树脂、己二酸二辛酯、邻苯二甲酸二辛酯、硬脂酸钙、硬脂酸锌、石蜡、eva树脂,加入到三口烧瓶中,然后向烧瓶中加入环已酮以及无水乙醇,升温至70℃持续搅拌2.2h使全部溶解;待各种材料完全溶解后,减压蒸馏1.3h,去除大部分溶剂,然后将混合物倒入培养皿中制备块状的载体树脂;

111.2)混合料的制备:将载体树脂、流动改质剂和稳定剂进行低速混合,低速混合的搅拌速率470rpm,时间为6min,得到第一混合料;向第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,高速混合的搅拌速率为820rpm,时间为1min,混合加热升温至195℃后,继续混合降温至72℃,自然冷却得到混合料;

112.3)造粒:对所得混合料进行挤出造粒,挤出造粒在锥型双螺杆挤出机中进行,锥型双螺杆挤出机的工作温度为153℃,主机转速为950rpm;磨粉,得到高流动性的注塑级pvc粉料。

113.对比例1

114.一种pvc色母料,该色母料以质量份数计,包括以下组分:

115.pvc树脂60份;

116.稳定剂1份;

117.分散剂3份;

118.增韧剂1份;

119.耐候剂2份;

120.颜料60份;

121.本实施例中,稳定剂由金属皂、酸式亚磷酸酯按质量比7:5混合而成,酸式亚磷酸酯可以明显改善金属皂和pvc间的相容性,避免金属皂析出。

122.本实施例中,分散剂为乙烯基双硬脂酰胺。

123.本实施例中,增韧剂由mbs、纳米碳酸钙按质量比4:5混合而成。

124.本实施例中,耐候剂包括抗氧剂、光稳定剂和紫外线吸收剂,抗氧剂、光稳定剂和

紫外线吸收剂的质量比为2:2:1。

125.本实施例中,颜料为钛白粉、炭黑、氧化铁红按质量比20:15:15混合而成。

126.本实施例中还提供了该pvc色母料的制备方法,包括如下步骤:

127.1)混合料的制备:将pvc树脂和稳定剂进行低速混合,低速混合的搅拌速率500rpm,时间为5min,得到第一混合料;向第一混合料中加入颜料、分散剂、增韧剂和耐候剂进行高速混合,高速混合的搅拌速率为850rpm,时间为0.5min,混合加热升温至210℃后,继续混合降温至70℃,自然冷却得到混合料;

128.2)造粒:对所得混合料进行挤出造粒,挤出造粒在锥型双螺杆挤出机中进行,锥型双螺杆挤出机的工作温度为160℃,主机转速为800rpm;磨粉,得到pvc色母料。

129.实施例1

‑

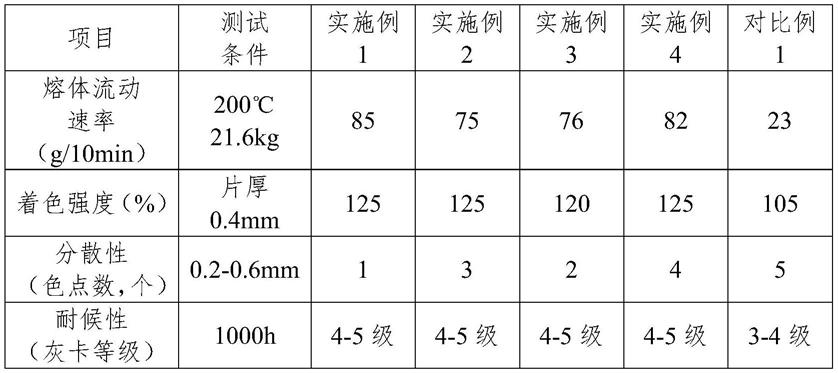

4及对比例1的性能检测结果,如下表1所示:

130.表1

[0131][0132]

本发明中载体树脂为低聚合度的乙烯

‑

醋酸乙烯共聚物改性聚氯乙烯树脂,该树脂采用溶剂溶解原料,然后蒸馏去溶剂的方法制备,在低温加热和真空抽提措施中,仅是溶剂环已酮的蒸馏,eva以及pvc等原料组分并未随溶剂蒸馏出来,此方法与传统物理搅拌共混相比,实现了原料中各组分间的均相反应,最大限度地提高了材料的综合性能,成型样品中各组分的配比与配方原料中各组分的配比没有发生明显改变,保持了良好的一致性。

[0133]

本发明中载体树脂配合其他组分,能够显著提高pvc专用色母料的流动性,进而克服流动性差带来的诸如颜料包覆性差等缺陷。此外,本发明通过使用流动改质剂与载体树脂配合作用,能够进一步提高pvc专用色母料的流动性和分散性。实施例的结果表明,本发明制得高流动性pvc专用色母料比普通pvc色母料具有更好的流动性、分散性;更高的着色强度,耐候性良好,综合性能大大提高,加工性能良好,能够用于pvc制品的着色。

[0134]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1