一种组合式吸收法回收炼厂饱和干气中C1、C2和C3的分离方法与流程

一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法

技术领域

1.本发明涉及一种回收c1、c2和c3的分离方法,具体是一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法。

背景技术:

2.炼厂饱和干气主要来源于原油的一次加工和二次加工,如常减压蒸馏、加氢裂化、重整、歧化等过程中副产的气体,主要包含有氢气、甲烷、乙烷、丙烷等组分。目前,炼厂饱和干气大多直接用于工业或民用燃料,造成资源的严重浪费。乙烷、丙烷可作为乙烯裂解装置的原料,用于生产乙烯、丙烯,可以有效降低乙烯裂解原料成本,提高企业经济效益。

3.目前炼厂饱和干气的分离方法主要有深冷分离法、中冷油吸收法、变压吸附法及浅冷油吸收法等,各种方法各具特点。深冷分离法回收率高,工艺成熟,但设备投资大,能耗较高;中冷油吸收法投资低、适应性强,但回收率较低,吸收剂循环量和损失大,能耗较高;变压吸附能耗低,操作简单,但占地面积大,吸收效果较差,产品纯度低、回收率低。

4.专利公告号cn106609161a提出了一种分离炼厂饱和干气的方法,该方法采用c4作为吸收剂,在主吸收塔中吸收经压缩、冷却后的饱和干气中的c2馏分及更重组分,主吸收塔的塔底物流送至解吸塔,解吸塔顶得到回收的c2浓缩气。吸收塔压力约3.0~4.5mpag,吸收塔塔顶温度约5℃~25℃,塔底温度100℃~160℃。解吸塔塔顶温度55℃~65℃,塔底温度100℃~160℃。该方法设有再吸收塔和稳定塔,采用稳定汽油作为吸收剂,吸收主吸收塔顶气体中带出的c4吸收剂,富吸收油进入稳定塔,稳定塔塔顶温度40℃~80℃,塔底温度150℃~200℃。该方法c2回收率约97%,c2和c3总回收率约94%,但吸收剂循环量及损失量大,吸收塔、解吸塔、稳定塔塔底温度高,能耗相对较高。

5.专利公告号cn104560194a提出了一种炼厂饱和干气回收系统及回收方法,该方法采用碳四或碳五作为吸收剂,设有凝液汽提塔,压缩机段间凝液送往凝液汽提塔,汽提后产品直接送往乙烯装置裂解炉。该方法另设有再吸收塔,再吸收剂为汽油。该方法的c2和c3总回收率约96%,但吸收剂循环量及损失量较大,吸收塔、解吸塔塔底温度均较高,能耗较高。

6.专利公告号cn109553504a提出了一种采用浅冷油吸收技术回收炼厂饱和干气的方法及装置,该方法采用c4作为吸收剂,吸收塔塔顶温度约5℃~25℃,塔底温度100℃~160℃。解吸塔塔顶温度55℃~65℃,塔底温度100℃~160℃,解吸塔底液相大部分作为循环吸收剂返回吸收塔,小部分送至汽油稳定塔处理。再吸收塔采用稳定汽油作为吸收剂,吸收主吸收塔顶气体中带出的c4吸收剂,富吸收油进入稳定塔,稳定塔塔顶温度40℃~80℃,塔底温度120℃~150℃。该方法c2回收率约98%,c2和c3总回收率约95%,但吸收剂循环量及损失量大,吸收塔、解吸塔、稳定塔塔底温度高,能耗相对较高,且氢气无法得到回收。

7.综上所述,目前炼厂气体回收利用主要针对催化干气,饱和干气回收利用研究较少。现有的从饱和干气中分离c2、c3的工艺存在能耗高、设备规模大、投资大,c2、c3回收率低及干气不干等问题。

技术实现要素:

8.本发明的目的在于提供一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法,以解决上述背景技术中提出的问题。

9.为实现上述目的,本发明提供如下技术方案:

10.一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法,包括下述步骤:

11.s1、炼厂饱和干气经过气体压缩机逐级压缩到3~4.5mpag,再经过除杂设施脱除杂质后,经由冷却器冷却到约15℃进入吸收塔;

12.s2、吸收塔采用液相丙烷或富含丙烷的c3馏分作为吸收剂,所述吸收剂从塔顶进入吸收塔,吸收饱和干气中的c2及c2以上组分;吸收塔的塔底物料送至解吸塔;

13.s3、吸收塔的塔顶气相进入再吸收塔,再吸收塔采用液相甲苯或苯、二甲苯、工业己烷作为再吸收剂,用于吸收由吸收塔的塔顶气相携带出的c2、c3组分,再吸收塔的塔顶气体作为干气并入燃料气管网,再吸收塔的塔底物料送入再解吸塔;

14.s4、再解吸塔的塔顶气相经冷凝后,富含丙烷的冷凝液经泵加压后返回吸收塔,再解吸塔的塔底液相作为再吸收剂循环返回再吸收塔的塔顶;

15.s5、吸收塔的塔底物料进入解吸塔,解吸塔的塔顶得到乙烷、丙烷混合组分,解吸塔的塔底c3+组分进入脱丙烷塔继续分离;

16.s6、脱丙烷塔的塔顶分离得到高纯度丙烷,一部分作为循环吸收剂返回吸收塔,另一部分作为丙烷产品分离出装置;塔底得到c4+液相送入后续装置进行处理。

17.作为本发明进一步的方案:在步骤s1中,炼厂饱和干气采用3~4段逐级压缩。

18.作为本发明进一步的方案:所述吸收塔的理论塔板20~70层,进料位置10~40层,塔顶压力为3~4.5mpag,塔顶温度为10~25℃,塔底温度60~95℃;吸收塔设有多个中段取热回流。

19.作为本发明进一步的方案:所述再吸收塔的理论塔板15~70层,进料位置5~40层,塔顶压力为3~4.5mpag,塔顶温度为10~35℃;再吸收塔设有多个中段取热回流。

20.作为本发明进一步的方案:所述再解吸塔的理论塔板15~60层,进料位置5~30层,塔顶压力为0.6~1mpag,塔顶温度为10~25℃,塔底温度200~230℃。

21.作为本发明进一步的方案:所述解吸塔的理论塔板20~60层,进料位置10~40层,塔顶压力为1.5~3mpag,塔顶温度为15~30℃,塔底温度60~85℃。

22.作为本发明进一步的方案:所述脱丙烷塔的理论塔板20~70层,进料位置10~50层,塔顶压力为0.6~1.5mpag,塔顶温度为20~45℃,塔底温度60~100℃。

23.与现有技术相比,本发明的有益效果是:

24.1、本发明为了解决现有炼厂饱和干气中c1、c2、c3分离过程中存在的能耗高、投资大、回收率低及干气不干等问题,提出了一种组合式吸收法回收饱和干气中c1、c2和c3的分离方法。该方法以丙烷作为吸收剂、甲苯作为再吸收剂,可大幅提高乙烷、丙烷的回收率,解决了现有炼厂饱和干气c1、c2、c3分离过程中存在的能耗高、投资大、回收率低和干气不干等问题。

25.2、本发明提供了一种采用丙烷或富含丙烷的c3馏分作为吸收剂,并且采用甲苯或苯、二甲苯、工业己烷作为再吸收剂的组合式吸收法,用以分离炼厂饱和干气中c1、c2和c3。

26.3、本发明以丙烷或富含丙烷的c3馏分作为吸收剂,吸收c2效果更好,吸收剂用量

小。且丙烷或富含丙烷的c3馏分为本装置自产,降低操作成本。

27.4、本发明以甲苯(或苯、二甲苯、工业己烷)作为再吸收剂,再吸收剂为炼厂自产,降低操作成本。

28.5、本发明采用甲苯(或苯、二甲苯、工业己烷)作为再吸收剂,(效果)吸收c3效果较好,甲烷燃料气夹带c3组分少,再吸收剂循环量小,干气中重组分夹带量不大于0.2mol%。

29.6、本发明采用丙烷或富含丙烷的c3馏分作为吸收剂,采用甲苯(或苯、二甲苯、工业己烷)作为再吸收剂,(效果)乙烷、丙烷回收率可达98%,同时吸收剂的循环量和跑损量相对较小,吸收剂基本不需要补充,装置能耗较低。

30.7、本发明吸收塔、解吸塔、脱丙烷塔的塔底温度较低,塔底再沸器热源可采用热水、低温位工艺物料余热等,能耗较低。

附图说明

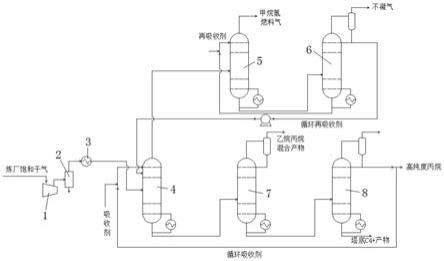

31.图1为一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法的结构示意图。

32.图中:1、气体压缩机;2、除杂设施;3、气体冷却器;4、吸收塔;5、再吸收塔;6、再解吸塔;7、解吸塔;8、脱丙烷塔。

具体实施方式

33.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

34.请参阅图1,一种组合式吸收法回收炼厂饱和干气中c1、c2和c3的分离方法,包括下述步骤:

35.s1、炼厂饱和干气经过气体压缩机1逐级压缩到3~4.5mpag,再经过除杂设施2脱除杂质后,经由冷却器3冷却到约15℃进入吸收塔4;

36.s2、吸收塔4采用液相丙烷或富含丙烷的c3馏分作为吸收剂,所述吸收剂从塔顶进入吸收塔4,吸收饱和干气中的c2及c2以上组分;吸收塔4的塔底物料送至解吸塔7;

37.s3、吸收塔4的塔顶气相进入再吸收塔5,再吸收塔5采用液相甲苯或苯、二甲苯、工业己烷作为再吸收剂,用于吸收由吸收塔4的塔顶气相携带出的c2、c3组分,再吸收塔5的塔顶气体作为干气并入燃料气管网,再吸收塔5的塔底物料送入再解吸塔6;

38.s4、再解吸塔6的塔顶气相经冷凝后,富含丙烷的冷凝液经泵加压后返回吸收塔4,再解吸塔6的塔底液相作为再吸收剂循环返回再吸收塔5的塔顶;

39.s5、吸收塔4的塔底物料进入解吸塔7,解吸塔7的塔顶得到乙烷、丙烷混合组分,解吸塔7的塔底c3+组分进入脱丙烷塔8继续分离;

40.s6、脱丙烷塔8的塔顶分离得到高纯度丙烷,一部分作为循环吸收剂返回吸收塔4,另一部分作为丙烷产品分离出装置;塔底得到c4+液相送入后续装置进行处理。

41.其中,在步骤s1中,炼厂饱和干气采用3~4段逐级压缩。

42.进一步的,所述吸收塔4的理论塔板20~70层,进料位置10~40层,塔顶压力为3~4.5mpag,塔顶温度为10~25℃,塔底温度60~95℃;吸收塔4设有多个中段取热回流。

43.进一步的,所述再吸收塔5的理论塔板15~70层,进料位置5~40层,塔顶压力为3~4.5mpag,塔顶温度为10~35℃;再吸收塔5设有多个中段取热回流。

44.进一步的,所述再解吸塔6的理论塔板15~60层,进料位置5~30层,塔顶压力为0.6~1mpag,塔顶温度为10~25℃,塔底温度200~230℃。

45.进一步的,所述解吸塔7的理论塔板20~60层,进料位置10~40层,塔顶压力为1.5~3mpag,塔顶温度为15~30℃,塔底温度60~85℃。

46.进一步的,所述脱丙烷塔8的理论塔板20~70层,进料位置10~50层,塔顶压力为0.6~1.5mpag,塔顶温度为20~45℃,塔底温度60~100℃。

47.在本实施例中,采用丙烷作为吸收剂,甲苯作为再吸收剂,饱和干气、吸收剂及再吸收剂的组成如下表所示:

[0048] 饱和干气吸收剂再吸收剂质量流量t/h86.99200260摩尔组成(mol%)

ꢀꢀꢀ

氢气56.12

ꢀꢀ

氮气4.25

ꢀꢀ

一氧化碳0.10

ꢀꢀ

氧气0.04

ꢀꢀ

二氧化碳0.64

ꢀꢀ

甲烷18.01

ꢀꢀ

乙烯0.38

ꢀꢀ

乙烷13.770.15 硫化氢

‑ꢀꢀ

丙烯0.020.07 丙烷3.9799.77 c41.950.08 c50.47

ꢀꢀ

c6+0.26

ꢀꢀ

甲苯

‑ꢀ

100

[0049]

炼厂饱和干气自炼厂其他装置来,进入气体压缩机1,经四段压缩后将压力提高到4.2mpag。增压后的饱和干气经过除杂设施2后,再经气体冷却器3冷却到15℃左右,进入吸收塔4。吸收塔4以丙烷为吸收剂,从塔顶进入,吸收气体中的c2及以上组分。其中,吸收塔4的理论板数优选为50层,操作压力为4mpag,塔顶温度14.5℃,塔底温度85.6℃,吸收塔4设多个中段取热回流。

[0050]

吸收塔4的塔顶气体进入再吸收塔5,再吸收塔5理论板数优选为35层,操作压力为3.5mpag,塔顶温度为17℃,再吸收塔5设多个中段取热回流;吸收塔4的塔底的富吸收液进入解吸塔7分离。再吸收塔5采用甲苯作为再吸收剂,吸收由吸收塔4塔顶气相带出的c2、c3组分,再吸收塔5塔顶得到甲烷氢燃料气(干气)并入燃料气管网,再吸收塔5塔底物料送入再解吸塔6。再解吸塔6理论板数优选为20层,操作压力为0.8mpag,塔顶温度为22℃,塔底温度216℃,再解吸塔6塔顶分离得到的富含丙烷的冷凝液经泵加压后返回吸收塔4,再解吸塔6的塔底甲苯作为再吸收剂冷却加压后循环返回再吸收塔5塔顶。

[0051]

解吸塔7的理论板数优选为30层,操作压力为2.3mpag,塔顶温度约22℃,塔底温度

69℃。解吸塔7的塔顶分离出乙烷、丙烷混合组分,送往下游乙烯裂解装置,其中丙烷量与炼厂饱和干气中的丙烷量基本相等;塔底c3+组分,进入脱丙烷塔8进一步分离。脱丙烷塔8的理论板数优选为40层,操作压力为0.8mpag,塔顶温度约22.7℃,塔底温度79.8℃,脱丙烷塔8塔顶分离出的高纯度丙烷,在本实施例全部作为循环吸收剂返回吸收塔,丙烷产品无量;脱丙烷塔8塔底出来的c4+产物27送入后续装置处理。

[0052]

分离后的产品如下表所示:

[0053][0054][0055]

在本实施例中,乙烷回收率99.68%,丙烷回收率97.54%,c2、c3回收率99.04%,甲烷燃料气中重组分夹带量小于0.2mol%。

[0056]

本发明的工作原理是:炼厂饱和干气中c2和c3含量约为20mol%,其余为氢气、甲烷、水和杂质及c4以上组分等。其中,饱和干气的气体产物中,氢气含量约为30~60mol%,甲烷含量约为15~20mol%,乙烷含量约为10~15mol%,丙烷含量约为2~5mol%。本发明对于吸收剂和再吸收剂有特别的限定,吸收剂为丙烷或富含丙烷的c3馏分,再吸收剂为甲苯或苯、二甲苯、工业己烷等组份。

[0057]

具体工艺流程如下:

[0058]

来自炼厂的饱和干气,温度40℃,进入气体压缩机1,经过三级或四级压缩至3~

4.5mpag,先经脱硫及脱除其他杂质后,再经冷媒水冷却至15℃,进入吸收塔4。吸收塔4以丙烷或富含丙烷的c3馏分作为吸收剂,吸收塔4的塔顶气相物料进入再吸收塔5,吸收塔4塔底的富吸收液进入解吸塔7分离。再吸收塔5采用甲苯作为再吸收剂,吸收由吸收塔4的塔顶不凝汽携带来的部分c2、c3组分,再吸收塔5的塔顶得到甲烷氢燃料气干气进入燃料气管网,再吸收塔5的塔底液相送入再解吸塔6。

[0059]

再解吸塔6的塔顶分离得到的富含丙烷的冷凝液经泵加压后返回吸收塔4,再解吸塔6的塔底甲苯作为再吸收剂循环返回再吸收塔5塔顶。解吸塔7的塔顶分离出乙烷、丙烷混合组分也可分离得到高纯度乙烷,塔底c3+组分,进入脱丙烷塔8进一步分离。脱丙烷塔8的塔顶分离出的高纯度丙烷,一部分作为循环吸收剂返回吸收塔4,一部分作为产品出装置;脱丙烷塔8的塔底出来的c4+产物送入后续装置处理。

[0060]

上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1