用于吸附对位酯中对氯苯胺的树脂、其合成方法及其应用与流程

1.本发明涉及染料中间体技术领域,尤其涉及一种用于吸附对位酯中对氯苯胺的树脂、其合成方法及其应用。

背景技术:

2.对

‑

(β

‑

羟乙基砜硫酸酯)苯胺,又名对位酯,是活性染料合成的重要中间体。在对位酯的合成中,现行合成工艺中主要是以氯磺酸氯化亚砜进行对苯胺进行磺化,对磺化物经还原后再与环氧乙烷缩合,最后经硫酸酯化的步骤得到,其最终产品含有一定量的对氯苯胺,而对氯苯胺是芳胺的一种。而随着国家对印染纺织产品绿色环保性要求的提升,对纺织制品内的禁用芳胺的要求也越来越严,这样一来最直接的影响就是纺织印染行业对所用染色染料相关指标的进行控制,同时国家也制定了染料及染料中间体内禁用芳胺的标准。

3.为了控制对

‑

(β

‑

羟乙基砜硫酸酯)苯胺内对氯苯胺达到国家标准,现行工艺包括对对位酯的合成工艺进行改进,如以乙酰苯胺为起始原料,依次经过氯磺化,还原,缩合和酯化等几个步骤得到对

‑

β

‑

羟乙基砜硫酸酯苯胺。该方法得到的对位酯产率较高,氨基值和酯值较优,然而其产品中的对氯苯胺仍难以降低至符合国家标准的要求。

4.另外,各厂家还普遍采用的是吸附过滤的方法来降低对氯苯胺的含量,这种方法能够将对位酯合成中产生的对氯苯胺副产物处理掉,但成本相对高,同时产生固体废物,这不仅增加生产成本,还增加对环境污染的风险。

技术实现要素:

5.有鉴于此,有必要提供一种吸附对位酯中对氯苯胺的树脂,可有效降低合成的对位酯中对氯苯胺的含量,提高了对位酯的产品质量,降低了生产成本,同时还能降低对环境污染的风险,达到国家对于染料及染料中间体内禁用芳胺的标准。

6.本发明提供一种用于吸附对位酯中对氯苯胺的树脂的合成方法,包括以下步骤:

7.将聚苯乙烯聚合物、三氯化铝和富马酸二甲酯混合进行反应,得到富马酸二甲酯修饰的聚合物;以及

8.对所述富马酸二甲酯修饰的聚合物进行清洗和干燥,得到用于吸附对位酯中对氯苯胺的树脂。

9.其中,聚苯乙烯聚合物为苯乙烯

‑

二乙烯苯聚合物。

10.其中,聚苯乙烯聚合物、三氯化铝和富马酸二甲酯的质量比为(4~6):1:(0.8~1.2)。

11.具体的,聚苯乙烯聚合物、三氯化铝和富马酸二甲酯的反应温度为80~130℃。

12.具体的,聚苯乙烯聚合物先与部分三氧化铝进行混合处理后,再向混合物中加入富马酸二甲酯和剩下的三氧化铝进行充分反应。

13.进一步的,聚苯乙烯聚合物先部分三氧化铝进行混合的温度条件为80~95℃,处理时间为不低于4h。

14.进一步的,混合物中加入富马酸二甲酯和剩下的三氧化铝进行充分反应的温度条件为120~130℃,反应时间不低于4h。

15.进一步的,三氧化铝先与聚苯乙烯聚合物混合所需的质量占合成所需总量的30~40%。

16.本发明还提供一种所述的合成方法制备的树脂。

17.本发明还提供所述的树脂在去除或降低合成的对位酯产物中对氯苯胺的含量的应用。

18.有益效果:

19.本发明提供的吸附对氯苯胺的树脂,通过在聚苯乙烯聚合物表面共价结合富马酸二甲酯分子,能够对对氯苯胺的氨基产生氢键作用或者吸附作用,并且对对位酯具有极小的吸附作用,能够在二者之间产生差异化吸附,极其利于去除对位酯产品中的对氯苯胺。

附图说明

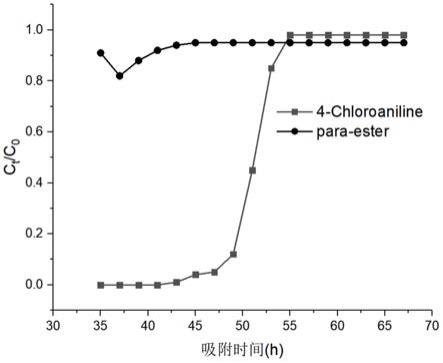

20.图1为本发明实施例提供的采用本发明制备的树脂填充层析柱进行动态穿透图,其中c0为上柱溶液初始含量,c

t

为上柱后流出液的t时刻含量。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.本发明实施例提供一种用于吸附对位酯中对氯苯胺树脂的合成方法,包括以下步骤:

23.将聚苯乙烯聚合物、三氯化铝和富马酸二甲酯混合进行反应,得到富马酸二甲酯修饰的聚合物;以及

24.对所述富马酸二甲酯修饰的聚合物进行清洗和干燥,得到用于吸附对氯苯胺的树脂。

25.该方法合成的树脂,有效降低合成的对位酯产物中对氯苯胺的含量,提高了对位酯的产品质量,降低了生产成本,同时还能降低对环境污染的风险,达到国家对于染料及染料中间体内禁用芳胺的标准。

26.其中,聚苯乙烯聚合物可以是苯乙烯单体经自由基加聚反应合成的聚合物,具体可包括普通聚苯乙烯,发泡聚苯乙烯(eps),高抗冲聚苯乙烯(hips)及间规聚苯乙烯(sps),或苯乙烯

‑

二乙烯苯聚合物。

27.苯乙烯

‑

二乙烯苯聚合物为微球结构,可采用悬浮聚合法、种子溶胀法、沉淀聚合法及微工程乳化技术。其中,微工程乳化技术制备单分散多孔的苯乙烯

‑

二乙烯苯微球的方法包括微孔膜/微通道乳化法和微流控技术。微孔膜/微通道乳化法是有机相(包括单体、交联剂、引发剂和致孔剂)在压力作用下通过微孔膜或者微通道,在界面张力作用下形成液滴,液滴在流动连续相的剪切力作用下,进入连续相形成悬浮体系后再发生聚合。通过改变微孔膜/微通道的孔径可以调控微球的粒径。微孔膜和微通道乳化法的区别在于微孔膜是在制备材料时通过某种技术来减小粒径分布,其粒径的变异系数一般在10%~17%之间,

而微通道乳化技术是在硅胶、金属或者聚合物材料上制作微孔,其粒径的变异系数一般小于5%。微流控技术是利用分散相微细流线与流动连续相之间的相互剪切力,连续获得微尺度范围的单分散液滴后再进行聚合,反应结束后去除制孔剂得到多孔微球。微球的粒径通常在几微米至几百微米,粒径的变异系数一般小于3%。

28.由于苯乙烯

‑

二乙烯苯微球的苯环具有较高的反应活性,利用苯环的取代反应,可以在其表明引入氯甲基、羧基、羟基、硝基、氨基、磺酸基等不同的官能团。如本发明实施例提供的方法,即通过三氯化铝的作用,促使富马酸二甲酯的其中一个羰基结合至微球表面,从而得到本发明所制得的树脂。由于富马酸二甲酯分子中包含两个羰基、两个醚键以即一个双键,因而,均能够对对氯苯胺的氨基产生氢键作用或者吸附作用,极其利于去除对氯苯胺。

29.具体的,聚苯乙烯聚合物、三氯化铝和富马酸二甲酯的质量比为(4~6):1:(0.8~1.2)。聚苯乙烯聚合物采用上述方法值得的苯乙烯

‑

二乙烯苯微球,其平均粒径达到100um内,粒径的变异系数为4.8%,具有单分散性。三氯化铝为无水氯化铝,可次采用江苏瑞恒化学工业有限公司产品。富马酸二甲酯可采用上海迈瑞尔化学技术有限公司产品。

30.具体的,聚苯乙烯聚合物、三氯化铝和富马酸二甲酯的反应温度为80~130℃。具体到聚苯乙烯聚合物为苯乙烯

‑

二乙烯苯微球时,可先将无水三氧化铝与苯乙烯

‑

二乙烯苯微球混合,控制温度为80~95℃,处理不低于4h;再加入富马酸二甲酯,控制温度为120~130℃,再处理不低于4h,以完成反应。

31.具体到一个典型的上述吸附对氯苯胺树脂的合成实施例如下:

32.1、称取苯乙烯

‑

二乙烯苯聚合物于烧杯中,经丙酮浸泡4h,水洗、抽滤、烘干装入三颈烧瓶,加入苯基溶剂溶胀微球20h以上;

33.2、在机械搅拌下,向溶胀的微球体系中加入一部分无水三氯化铝,控制温度在80~95℃搅拌4h后,再加入富马酸二甲酯,同时再补加另一部分无水三氯化铝,在120~130℃继续搅拌4h,停止反应,得到了吸附对氯苯胺的树脂。将产物过滤后,先用稀盐酸清洗树脂,再依次用4%的氢氧化钠溶液、去离子水和甲醇清洗,再于80~100℃恒温烘干12h,储存备用。

34.其中的反应物以及三氯化铝的用量满足上述限定的范围,如聚苯乙烯聚合物、三氯化铝和富马酸二甲酯的质量比为(4~6):1:(0.8~1.2)。并且,其中的无水三氧化铝分两次加入,第一次加入的比例占全部所用三氧化铝的用量的30~40%,以便控制反应的速度和值得的树脂修饰程度。

35.为具体阐明本发明提供的对氯苯胺树脂的合成过程的具体实施例进行统计,将合成过程的参数列入表1。

36.表1中加料顺序为反应物以及三氯化铝的加入顺序:a1表示,反应物以及三氯化铝一起加入;a2表示,先向溶胀的微球中加入30~40%的三氧化铝,后再加入富马酸二甲酯及剩下的三氧化铝;a3表示,先向溶胀的微球中加入20%的三氧化铝,后再加入富马酸二甲酯及剩下的三氧化铝;a4表示,先向溶胀的微球中加入50%的三氧化铝,后再加入富马酸二甲酯及剩下的三氧化铝;a5表示,先将30~40%的三氧化铝与富马酸进行混合,再与微球混合反应。表1中加料温度对应的a1、a2、a3、a4、a5的步骤温度和每一步控制的时间,其中,仅a1表示的直接一步混合,对应的温度也仅为一步控制。

37.表1

[0038][0039][0040]

为对上述实施例1

‑

10和对比例1

‑

4合成的树脂的性能进行分析,本发明实施例进行了下述实验。

[0041]

一、静态等温吸附实验

[0042]

称取经预处理后的树脂0.100g于250ml锥形瓶中,先用0.5ml甲醇润湿,30min后用蒸馏水漂洗3次,然后加入100ml不同含量的对氯甲胺的水溶液和对位酯的水溶液(10mg/l、200mg/l、40mg/l、60mg/l、80mg/l和100mg/l,二者浓度相同),在室温条件下于恒温振荡器中振荡24h,使吸附达到平衡,采用紫外分光光度法,在291nm处测定各锥形瓶中对氯苯胺平衡浓度。并通过下式计算处吸附剂的平衡吸附量q

e

(mg/g);

[0043]

q

e

=v(c0‑

c

e

)/wm;

[0044]

其中v是溶液体积(l),c0和c

e

分别是对氯苯胺溶液的起始浓度和吸附平衡浓度(mg/l),w是干树脂质量(g),m为对氯苯胺分子量。

[0045]

具体的,对应的双组分静态实验,qe的吸附量包括对位酯的吸附量和对氯苯胺的吸附量。

[0046]

二、动态吸附实验

[0047]

为了考察上述实施例和对比例制备的树脂的稳定性,动态吸附实验是使用一根20cm

×

16mm的玻璃柱带孔径为20μm的砂芯滤板,称取10.00g干树脂经湿式装柱,用一台兰格蠕动泵驭动,吸附实验在303k温度下进行,对位酯溶液起始浓度为56mg/l(对氯苯胺含量位8.95%wt),以50ml/h的流量流经吸附柱,吸附饱和后采用40%甲醇溶液在333k下脱附,连续进行树脂动态吸附

‑

脱附稳定性实验,绘制动态穿透实验图,如图1所示。

[0048]

三、实验结果

[0049]

1、吸附量及吸附动力学

[0050]

绘制不同温度时两种物质的在树脂上的吸附等温吸附曲线,通过对等温吸附曲线的拟合,能够计算出对位酯和对氯苯胺在各种树脂上竞争吸附的最大吸附量,从这些最大吸附量的数值比较过程中,能够发现二者在上述不同树脂上的竞争吸附结果。

[0051]

表1

[0052][0053]

由表1可知:

[0054]

1)双组分静态吸附实验显示,实施例1

‑

10对应的树脂最大吸附量,在对氯苯胺和对位酯之间存在较大差异,而且这种差异均比对比例显著,这表明实施例1

‑

10制备的树脂可利于这种最大吸附量的差异,对对氯苯胺和对位酯进行差异化吸附,以达到分离的目的。

[0055]

2)具体而言,对比例1

‑

4对于树脂合成的反应物与三氧化铝未进行充分研究,导致其制备的树脂吸附对氯苯胺的能力有所降低(相较于实施例1)。而,对比例5和6由于并未对树脂进行修饰或者未采用富马酸二甲酯进行修饰,不仅导致其制备的树脂吸附对氯苯胺的能力显著降低(相较于实施例1),还导致其对对位酯的吸附量显著增加至与吸附对氯苯胺的吸附量接近(相较于实施例1),从而使得对比例5和6制备的树脂几乎不能有效的分离对氯苯胺和对位酯,也就不能实现去除对位酯产品中的对氯苯胺的目的。这可能是由于富马酸二甲酯分子中包含两个羰基、两个醚键以即一个双键,因而,均能够对对氯苯胺的氨基产生氢键作用或者吸附作用,极其利于去除对氯苯胺。

[0056]

3)另外,实施例6

‑

10还对作为催化剂的三氧化铝与聚合物、富马酸二甲酯的加料顺序,三氧化铝的分批加入量,以及分批加料的反应温度进行了研究,结果表明实施例6制备的树脂获得了对对氯苯胺和对位酯进行差异化吸附效果,还在对对氯苯胺和对位酯进行

差异化吸附过程中获得了最佳差异化的吸附速率。这种差异化吸附速率对于将树脂作为层析填充物以进行分离去杂过程中的实际去除效果具有积极作用。

[0057]

2、动态吸附实验

[0058]

表2

[0059][0060][0061]

由表2可知:

[0062]

1)动态吸附实验显示,实施例1

‑

10和对比例1

‑

6对应的树脂动态吸附量的趋势与双组分静态吸附实验一致,不过各自对应的动态吸附量有所下降。

[0063]

2)另外,实施例1

‑

10的层析动态穿透时间在对位酯和对氯苯胺之间差异较大,能够在实际层析过程中不同时间段实现对氯苯胺的有效收集,从而便于在对位酯茶产品中有效去除对氯苯胺。

[0064]

综上,本发明提供的用于吸附对氯苯胺的树脂,能够有效地可逆性吸附,并且通过动态层析实验验证了其能够与对位酯产生差异化吸附,实现有效去除对氯苯胺。

[0065]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1