一种可缩短轮胎毛胶长度的橡胶配方的制作方法

1.本发明涉及轮胎橡胶配方技术领域,具体涉及一种可缩短轮胎毛胶长度的橡胶配方。

背景技术:

2.现有轮胎配方多以二烯烃类橡胶为基体,在生产过程中易发生因毛胶断裂堵塞毛胶孔引起的硫化局部不良,主要是由于现有的轮胎胶料流动性较大,拉伸强度不足,从而导致毛胶过长易断。目前通常是采用工艺调整的方式来降低胶料的流动性,例如在混炼时控制胶料的可塑性、硫化时控制硫化温度、压力、时间等,以达到缩短毛胶长度、减少毛胶断裂的目的。但该方式在调整时需避免引起其他不良,因而对胶料流动性的调整有限。

3.因此,研究出一种可缩短轮胎毛胶长度的橡胶配方是本发明研究和改进的目的。

技术实现要素:

4.针对上述问题,本发明提供一种可缩短轮胎毛胶长度的橡胶配方,在保证拉伸性能的同时,降低胶料的流动性,有效缩短轮胎硫化后的毛胶长度,改善毛胶断裂堵塞毛胶孔的情况。

5.本发明的技术方案是:

6.一种可缩短轮胎毛胶长度的橡胶配方,由下述质量份数比例的组分组成:二烯烃类橡胶60~85份、溴化异丁烯

‑

对甲基苯乙烯共聚物15~40份、补强填充剂20~80份、氧化锌1~8份、硬脂酸0.5~3份、防老剂0.5~10份、加工油0.5~30份、硫化剂0.5~10份、硫化促进剂0.5~10份,所述补强填充剂为炭黑。

7.进一步地,所述补强填充剂包括第一粒径炭黑和第二粒径炭黑,所述第一粒径炭黑的平均粒径小于第二粒径炭黑。

8.进一步地,所述第一粒径炭黑的平均粒径为20nm~45nm,第二粒径炭黑的平均粒径为46nm~110nm。

9.进一步地,所述第一粒径炭黑包含以下之一或其任意组合:n110、n121、n134、n220、n231、n234、n242、n293、n299、n315、n326、n330、n332、n339、n343、n347、n351、n358、n375;

10.所述第二粒径炭黑包含以下之一或其任意组合:n539、n550、n582、n630、n642、n650、n660、n683。

11.进一步地,所述第一粒径炭黑和第二粒径炭黑的质量比为4~9:1。

12.进一步地,所述二烯烃类橡胶包含以下之一或其任意组合:天然橡胶、苯乙烯与丁二烯共聚物、聚丁二烯橡胶。

13.本发明的有益效果是通过在橡胶配方中加入适量的溴化异丁烯

‑

对甲基苯乙烯共聚物(下称“bimsm”),同时对橡胶配方中较小粒径炭黑和较大粒径炭黑的占比进行优化设计,确保拉伸性能的同时,降低胶料的流动性,有效缩短轮胎硫化后的毛胶长度,从而改善

毛胶断裂堵塞毛胶孔的情况,减少产品不良率,改善轮胎外观,提高生产效率。

具体实施方式

14.下面结合具体实施例和对比例对本发明作进一步阐述。

15.实施例一

16.在本实施例中,橡胶配方由5号标准天然橡胶(下称“nr

‑

5”)55份、bimsm45份、补强填充剂50份和辅助组分组成,其中辅助组分由氧化锌3份、硬脂酸2份、防老剂4份、加工油10份、硫化剂2份和硫化促进剂1.8份组成,补强填充剂采用n330炭黑。

17.实施例二

18.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为60份,bimsm为40份。

19.实施例三

20.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为70份,bimsm为30份。

21.实施例四

22.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为85份,bimsm为15份。

23.实施例五

24.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为90份,bimsm为10份。

25.实施例六

26.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为70份,bimsm为30份,补强填充剂由45份第一粒径炭黑和5份第二粒径炭黑组成,第一粒径炭黑采用n330炭黑,第二粒径炭黑采用n550炭黑。

27.实施例七

28.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为70份,bimsm为30份,补强填充剂由40份第一粒径炭黑和10份第二粒径炭黑组成,第一粒径炭黑采用n330炭黑,第二粒径炭黑采用n550炭黑。

29.实施例八

30.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为70份,bimsm为30份,补强填充剂由35份第一粒径炭黑和15份第二粒径炭黑组成,第一粒径炭黑采用n330炭黑,第二粒径炭黑采用n550炭黑。

31.实施例九

32.本实施例与实施例一的不同之处在于,在本实施例中,橡胶配方中nr

‑

5为70份,bimsm为30份,补强填充剂由30份第一粒径炭黑和20份第二粒径炭黑组成,第一粒径炭黑采用n330炭黑,第二粒径炭黑采用n550炭黑。

33.对比例一

34.本对比例与实施例一的不同之处在于,在本对比例中,橡胶配方中nr

‑

5为100份,不含bimsm。

35.性能效果试验

36.按照实施例一

‑

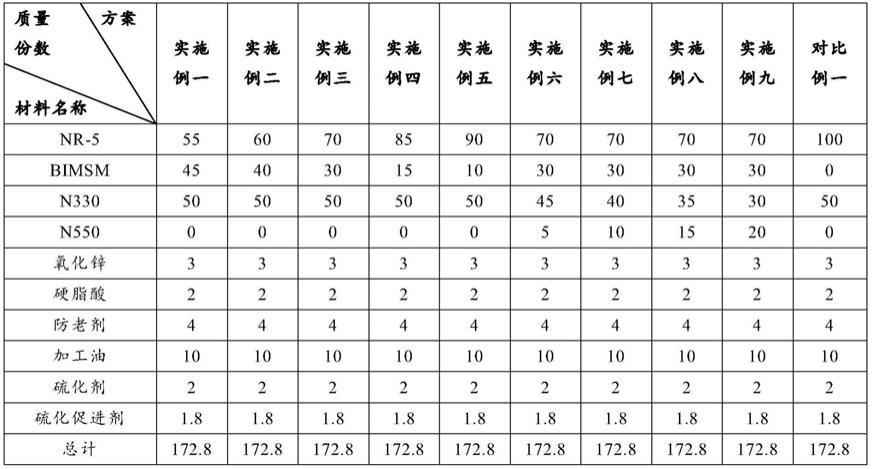

实施例九和对比例一的橡胶配方,采用以下步骤制备加促混炼胶、硫化试片及轮胎。橡胶配方各组分对比如表1所示。

37.表1实施例一

‑

实施例九和对比例一的橡胶配方各组分对比

[0038][0039]

(1)加促混炼胶的制备

[0040]

未加促混炼胶的制备:采用密炼机,设定起始温度为60℃,转速为60r/min,压力为0.5mpa,首先将nr

‑

5和bimsm投入密炼机混炼1min;其次将氧化锌、硬脂酸、防老剂、1/2加工油和1/2补强填充剂投入密炼机混炼1min;再者将剩余补强填充剂和加工油投入密炼机混炼1min;最后清扫及混炼至胶温155℃卸料。

[0041]

加促混炼胶的制备:采用密炼机,设定起始温度为60℃,转速为20r/min,压力为0.5mpa,首先将未加促胶投入密炼机,混炼20秒,再投入硫化剂及硫化促进剂,混炼1min清扫,再混炼至胶温100℃卸料。

[0042]

(2)硫化试片的制备

[0043]

在开炼机上加入加促混炼胶,调整辊距为0.5mm薄通3~4次,辊距2mm下片,放置4~8小时后于平板硫化机硫化,硫化温度160℃,硫化时间10min,得到硫化试片。

[0044]

(3)轮胎的制备

[0045]

将加促混炼胶按现有轮胎生产工艺制备成轮胎。

[0046]

1、拉伸性能测试

[0047]

取按照实施例一

‑

实施例九和对比例一的橡胶配方制备得到的硫化试片,依照gb/t528标准,于室温下测定其扯断强度与扯断伸长率,结果以相对指数表示。扯断强度与扯断伸长率相对指数的数值越大表示拉伸性能越好。

[0048]

2、胶料流动性测试

[0049]

取按照实施例一

‑

实施例九和对比例一的橡胶配方制备得到的加促混炼胶,以毛细管流变仪测试其剪切黏度,结果以相对指数表示。剪切黏度相对指数的的数值越大表示剪切黏度越小,流动性越大。

[0050]

3、毛胶长度测试

[0051]

取按照实施例一

‑

实施例九和对比例一的橡胶配方制备得到的成品轮胎,测量其毛胶平均长度,结果以相对指数表示。毛胶平均长度相对指数的数值越大表示毛胶长度越短。

[0052]

4、毛胶孔堵塞测试

[0053]

取按照实施例一

‑

实施例九和对比例一的橡胶配方制备轮胎后的轮胎模具进行观察,以分级方式判定毛胶孔堵塞程度。堵塞程度用毛胶孔堵塞率进行评价,毛胶孔堵塞率=堵塞孔数/全部毛胶孔数*100%,并定义1级为毛胶孔堵塞率≤5%,2级为5%<毛胶孔堵塞率≤15%,3级为毛胶孔堵塞率>15%。

[0054]

实施例一

‑

实施例九和对比例一的橡胶配方的拉伸性能、胶料流动性、毛胶长度、毛胶孔堵塞测试项目结果如表2所示。

[0055]

表2实施例一

‑

实施例九和对比例一的橡胶配方的性能试验结果

[0056][0057]

对比实施例一

‑

五和对比例一,加入bimsm可降低胶料的流动性,随着bimsm用量的增加,胶料的流动性减小,毛胶平均长度减小,毛胶孔堵塞情况得到改善,但同时胶料的扯断强度与扯断伸长率有一定下降,因此bimsm的占比设置为15~40份,可在出于对拉伸性能、生产过程中混炼作业性及成本考量的前提下,实现毛胶长度缩短及改善毛胶孔的堵塞情况的目的。

[0058]

实施例三和实施例六

‑

九橡胶配方的补强填充剂均是由第一粒径炭黑n330和第二粒径炭黑n550组成,其中n330炭黑的粒径小于n550炭黑。较大粒径的n550炭黑在补强填充剂中整体占比较低时,随着n550炭黑用量的增加,少量n550炭黑与n330炭黑发生复配,炭黑之间聚集而使得聚集体粒径范围变宽,有助于占补强填充剂中较大比例的n330炭黑分散,使得胶料的扯断强度与扯断伸长率升高,但胶料的流动性有一定增大,毛胶平均长度增大,毛胶孔堵塞情况有一定恶化。随着n550炭黑用量的继续增加,由于较大粒径炭黑相对于较小粒径炭黑在胶料中的分散性能更佳,但补强性能降低,导致胶料的扯断强度与扯断伸长率下降。因此较小粒径的n330炭黑与较大粒径的n550炭黑的质量比设置为4~9:1,可在尽量缩短毛胶长度及改善毛胶孔堵塞情况的前提下,提升扯断强度与扯断伸长率。

[0059]

本发明通过在二烯烃类橡胶中加入bimsm,同时对橡胶配方中较小粒径炭黑和较大粒径炭黑占比的优化设计,保证拉伸性能的同时,降低胶料的流动性,有效缩短轮胎硫化后的毛胶长度,从而改善毛胶断裂堵塞毛胶孔的情况,减少产品不良率,改善轮胎外观,提高生产效率。

[0060]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1