轨道车辆减振产品阻燃防护层用橡胶组合物及其密炼工艺的制作方法

1.本发明属于橡胶材料技术领域,尤其涉及一种轨道车辆减振产品阻燃防护层用橡胶组合物及其密炼工艺。

背景技术:

2.现代铁路车辆在悬挂系统、设备安装系统、连接、限位等部位中大量使用各种橡胶弹性元件。这些元件能降低车辆运行噪音、有效提高乘坐舒适性,但是,这些元件中的橡胶胶料都属于可燃或易燃性材料,一旦发生火灾,橡胶胶料燃烧会产生大量的热量和有毒的烟气,不利于人员的疏散和逃生,增加了火灾的消防安全隐患。为此,欧盟于2013年发布了铁路车辆的防火标准en45545

‑

2,对铁路车辆转向架上使用的橡胶金属弹性元件提出了明确的燃烧性能要求,且除了欧盟各成员国,中国、印度、澳大利亚以及美洲部分地区也开始依据en45545

‑

2标准来对橡胶减振弹性元件提出防火性能要求。

3.但是,现有的轨道车辆减振产品的防火性能均达不到标准要求。常规的橡胶产品的阻燃改进方法主要是在橡胶中添加阻燃剂来实现,但是掺入阻燃剂通常会严重损害橡胶的弹性性能,造成这种由橡胶构成的弹性元件不能满足产品所希望的静态和动态方面所要求的弹性性质。

4.为了解决这一问题,中国专利cn104736632a中公开了一种“阻燃聚合物组合物”,通过覆盖在橡胶表面的阻燃防护层,达到产品的阻燃性能标准,但是制成阻燃防护层的阻燃聚合物组合物以乙丙橡胶为主要基体,与橡胶减振弹性元件内部的橡胶基体粘合性较差,容易出现粘合失效问题,且乙丙橡胶的耐疲劳性能远低于天然橡胶或异戊二烯橡胶,尤其是在大变形情况下,不能使用橡胶减振弹性元件的较高的动态耐疲劳要求,采用这种阻燃防护层会影响橡胶减振弹性元件的动态耐疲劳性能。即现有的阻燃橡胶组合物制备的阻燃防护层的动态耐疲劳性能,以及其与内部橡胶基体的结合强度仍不能适应轨道车辆减振产品如橡胶减振弹性元件的使用要求。

技术实现要素:

5.本发明提出轨道车辆减振产品阻燃防护层用橡胶组合物及其密炼工艺,以解决相关技术中阻燃防护层的耐疲劳性能,以及其与内部橡胶基体的结合强度不能满足轨道车辆减振产品使用需求的技术问题。该橡胶组合物制成的阻燃防护层能够使轨道车辆减振产品在满足防火要求的同时,具有优异的动态耐疲劳性能,满足产品使用要求。

6.为了达到上述目的,本发明的一方面提供了一种轨道车辆减振产品阻燃防护层用橡胶组合物,包括以下重量份数的原料:异戊二烯橡胶50~90份、氯丁橡胶10~40份、环氧化天然橡胶5~10份、水滑石40~80份、白炭黑10~30份、气凝胶3~5份、磷腈阻燃剂3~5份。

7.作为优选,该橡胶组合物还包括辅剂,所述辅剂包括过氧化物粘合剂和硫化剂,所述硫化剂含有硫磺。

8.作为优选,所述硫化剂包括硫磺、促进剂cbs和促进剂hva

‑

2,其中,硫磺的重量份数为1~1.5份,促进剂cbs的重量份数为1.5~2份,促进剂hva的重量份数为0.5份。

9.作为优选,所述辅剂还包括炭黑n550、硅烷偶联剂、增塑剂、氧化锌、氧化镁、活化剂、加工助剂、防老剂、二甲基丙烯酸锌盐。

10.作为优选,所述辅剂包括以下重量份数的原料:过氧化物粘合剂的重量份数为0.5~3份、炭黑n550 10~20份、硅烷偶联剂1~3份、增塑剂5~15份、氧化锌5份、氧化镁0~4份、活化剂2份、加工助剂2份、防老剂4份、二甲基丙烯酸锌盐0.3~1份、硫化剂3~4份。

11.作为优选,所述防老剂由防老剂rd和防老剂4020组成,且所述防老剂rd和防老剂4020的质量比为1:1。

12.作为优选,所述硅烷偶联剂为si

‑

69,所述增塑剂为环烷油,所述活化剂为硬脂酸,所述加工助剂为微晶蜡,所述二甲基丙烯酸锌盐为改性二甲基丙烯酸盐dymalink 634。

13.作为优选,包括以下重量份数的原料:异戊二烯橡胶smr cv60 70份、氯丁橡胶s

‑

40v 25份、enr

‑

25环氧化天然橡胶5份、过氧化二异丙苯2.5份、水滑石60份、白炭黑20份、气凝胶4份、磷腈阻燃剂3份、炭黑n550 15份、硅烷偶联剂2份、增塑剂环烷油15份、氧化锌5份、氧化镁2份、活化剂硬脂酸2份、微晶蜡2份、防老剂rd 2份、防老剂4020 2份、改性二甲基丙烯酸盐dymalink 634 0.3份、硫磺1.5份,促进剂cbs 1.5份,促进剂hva

‑

2 0.5份。

14.+作为优选,所述异戊二烯橡胶为smr cv60,所述环氧化天然橡胶为25%环氧化率的enr

‑

25环氧化天然橡胶,所述氯丁橡胶为s

‑

40v,所述过氧化物粘合剂为过氧化二异丙苯。

15.作为优选,所述水滑石的平均粒径为0.3~0.6μm,所述白炭黑的比表面积约115m2/g,所述气凝胶为二氧化硅气凝胶lumira,所述磷腈阻燃剂为磷腈spb

‑

100。

16.本发明另一方面公开了上述橡胶组合物的混炼工艺,包括以下步骤:

17.s1:将异戊二烯橡胶、环氧化天然橡胶和氯丁橡胶投入密炼机中,混炼40~60s;

18.s2:将活性剂、防老剂、氧化锌、氧化镁、硅烷偶联剂和加工助剂投入密炼机中,混炼40

‑

60s;

19.s3:将水滑石、白炭黑、气凝胶、磷腈阻燃剂和炭黑n550一起投入密炼机中,混炼90

‑

120s;

20.s4:将增塑剂投入密炼机中,混炼至140℃以上保持60s;

21.s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

22.s6:将上述冷却停放后的母炼胶投入密炼机中,混炼50s

‑

60s;

23.s7:将硫化剂、二甲基丙烯酸锌盐、过氧化物粘合剂投入密炼机中,混炼50

‑

70s升降上顶栓1次,混炼至105℃排胶到下片机出片风冷冷却,得到防火橡胶组合物混炼胶。

24.作为优选,上述工艺采用啮合型密炼机,密炼机的温控单元温度设置30

±

5℃范围内。

25.作为优选,所述步骤s1至s5中密炼机的转子转速为30~45r/min,步骤s6至s7中密炼机的转子转速为15~25r/min。

26.与现有技术相比,本发明的有益效果在于:

27.1、本发明的橡胶组合物中的主要橡胶基体为异戊二烯类橡胶,可保证由其制成的阻燃防护层具有优异的疲劳性能,且由于该组分与橡胶减振弹性元件内部的基体橡胶相

同,二者具有良好的相容性,因此,在硫化过程中,阻燃防护层可与橡胶减振弹性元件内部的基体橡胶形成硫磺交联键,从而保证橡胶减振弹性元件的阻燃防护层与内部基体橡胶之间紧密粘合且具有良好的界面疲劳性能。

28.2、本发明的橡胶组合物采用由水滑石、白炭黑、气凝胶、磷腈阻燃剂组成的复合阻燃剂,能够在燃烧时可起到优异的防护效果,保护橡胶减振弹性元件内部橡胶基体,使其达到en45545

‑

2 r9hl2级的防火要求,同时可以使该阻燃聚合物有优异的耐疲劳性能。

29.3、本发明的橡胶组合物的原料中,优先采用25%环氧化率的enr

‑

25环氧化天然橡胶,作为异戊二烯橡胶和氯丁橡胶的相容剂,可以促进了氯丁橡胶与异戊二烯类橡胶的分散,提高橡胶组合物的耐疲劳性能和阻燃性能,且该成分还能促进阻燃防护层与橡胶减振弹性元件内部基体的粘合性能。

30.4、该橡胶组合物优选采用过氧化物粘合剂,与配方中的硫磺硫化体系共同作用,能够使阻燃防护层与橡胶减振弹性元件的内部基体实现牢固的粘合,保证在动态使用过程中不出现粘合失效情况。

附图说明

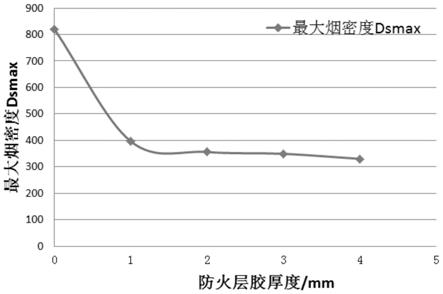

31.图1为橡胶组合物制成的阻燃防护层厚度与最大烟密度的关系曲线;

32.图2为疲劳试验的样品的剖面结构示意图。

具体实施方式

33.为了更清楚详细地介绍本发明实施例所提供的橡胶组合物及其密炼工艺,下面将结合具体实施例进行描述。

34.应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。基于本申请提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

35.在本申请中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域普通技术人员显式地和隐式地理解的是,本申请所描述的实施例在不冲突的情况下,可以与其它实施例相结合。

36.本发明实施例提供了一种轨道车辆减振产品阻燃防护层用橡胶组合物,包括以下重量份数的原料:异戊二烯橡胶50~90份、氯丁橡胶10~40份、环氧化天然橡胶5~10份、水滑石40~80份、白炭黑10~30份、气凝胶3~5份、磷腈阻燃剂3~5份。

37.上述实施例提供的橡胶组合物用作轨道车辆减振产品的橡胶减振弹性元件的阻燃防护层,该橡胶组合物以异戊二烯橡胶为基体基础,添加少量氯丁橡胶,在其中加入环氧化天然橡胶作为相容剂,并使用了包含水滑石、白炭黑、气凝胶和磷腈阻燃剂的复合阻燃剂,能够使该橡胶组合物在满足橡胶减振弹性元件的阻燃防护层的防火性能要求(en45545

‑

2)的同时,使阻燃防护层与橡胶减振弹性元件内部橡胶基体达到牢固粘合,并使橡胶减振弹性元件具有优异的疲劳性能,从而保证轨道车辆减振产品耐疲劳性能和阻燃性能达到应用要求。具体而言:

38.该橡胶组合物的橡胶组分包括异戊二烯橡胶、氯丁橡胶和环氧化天然橡胶,其中,主要成分为异戊二烯橡胶,由于该组分与橡胶减振弹性元件内部的二烯类基体橡胶相容性好,在硫化过程中可与橡胶减振弹性元件内部的基体橡胶形成硫磺交联键,从而保证橡胶减振弹性元件的阻燃防护层与内部基体橡胶之间的牢固粘合,提高产品的界面疲劳性能,使该橡胶组合物具有优异的动态疲劳性能;添加适量的氯丁橡胶既能作为阻燃组分能够提高产品阻燃性能,也能提高组合物的耐疲劳性能;而环氧化天然橡胶作为异戊二烯橡胶和氯丁橡胶的相容剂,促进了氯丁橡胶与异戊二烯类橡胶的分散,可提高橡胶组合物的耐疲劳性能和阻燃性能,且该成分可促进与内部基体的粘合性能。

39.同时,该橡胶组合物中,采用由水滑石、白炭黑、气凝胶、磷腈阻燃剂组成的复合阻燃剂,能够在燃烧时可起到优异的防护效果,保护橡胶减振弹性元件内部橡胶基体,使其达到en45545

‑

2 r9hl2级的防火要求,同时可以使该阻燃聚合物有优异的耐疲劳性能。具体而言:

40.本申请采用的复合阻燃剂中,水滑石的作用为在热分解时会释放水,可降低燃烧温度起到阻燃效果,另外,水滑石具有片层状结构,燃烧后残余物覆盖在橡胶表面可起到阻隔外部热量传递和内部橡胶分解气体向外逸出的作用,从而减缓燃烧过程。白炭黑具有优异的补强性能,在阻燃的同时提高了防火组合物的物理机械性能,同时白炭黑燃烧后可形成一层硬的防护壳,起到隔热作用,同时又可起到其它各阻燃剂的骨架支撑作用,从而防止燃烧形成的防火层结构破裂。气凝胶组分具有优异的隔热效果,该组分分布于白炭黑和水滑石燃烧参与中间,可显著提高隔热效果。磷腈阻燃剂在分解时可捕捉游离基,阻断燃烧反映,更重要的是,该复合阻燃剂可促进白炭黑和水滑石多孔结构的形成,更好的提高隔离作用。四种阻燃剂相互协同,使防火组合物同时具有优异的物理机械性能和阻燃性能。

41.经过实验验证,该橡胶组合物制成覆盖在铁路车辆橡胶减振产品表面的厚度为1mm的防护层,就能确保达到en45545

‑

2中r9要求的hl2级防火要求。

42.在一优选实施例中,该橡胶组合物还包括辅剂,辅剂包括过氧化物粘合剂和硫化剂,所述硫化剂含有硫磺。采用过氧化物粘合剂,与配方中的硫磺硫化体系共同作用,能够使阻燃防护层与橡胶减振弹性元件的内部基体实现牢固的粘合,保证在动态使用过程中不出现粘合失效情况。

43.在一优选实施例中,硫化剂包括硫磺、促进剂cbs和促进剂hva

‑

2,其中,硫磺的重量份数为1~1.5份,促进剂cbs的重量份数为1.5~2份,促进剂hva的重量份数为0.5份。上述的硫化剂组合具有优异的耐疲劳性能等机械性能和耐老化性能满足应用要求,同时该硫化剂组合有长的焦烧时间和抗返原特性,能够适用于后续产品硫化工艺。此外,上述硫化剂为本实施例的优选方案,采用上述硫化剂可以保证硫化效果和粘合效果,但本申请的硫化体系不限于采用本实施例的硫化剂配方,也可采用其他的硫磺硫化体系的硫化剂与过氧化物粘合剂配合。

44.在一优选实施例中,辅剂成分进一步包括炭黑n550、硅烷偶联剂、增塑剂、氧化锌、氧化镁、活化剂、加工助剂、防老剂和二甲基丙烯酸锌盐。采用上述橡胶组分、复合阻燃剂,再加入必要的辅剂成分,可使橡胶减振弹性元件具有优异的疲劳性能,从而保证轨道车辆减振产品耐疲劳性能和阻燃性能达到应用要求。

45.在一优选实施例中,该橡胶组合物中以下原料的重量份数为:过氧化物粘合剂的

重量份数为0.5~3份、炭黑n550 10~20份、硅烷偶联剂1~3份、增塑剂5~15份、氧化锌5份、氧化镁0~4份、活化剂2份、加工助剂2份、防老剂4份、二甲基丙烯酸锌盐0.3~1份、硫化剂3~4份。

46.在一优选实施例中,所述防老剂由防老剂rd和防老剂4020组成,且所述防老剂rd和防老剂4020的质量比为1:1,上述的防老剂组合应用于阻燃橡胶组合物中可使其具有优异的耐老化性能和耐热性能,保证产品使用寿命。

47.在一优选实施例中,环氧化天然橡胶为25%环氧化率的enr

‑

25环氧化天然橡胶。采用25%环氧化率的enr

‑

25环氧化天然橡胶,作为异戊二烯橡胶和氯丁橡胶的相容剂,可以促进了氯丁橡胶与异戊二烯类橡胶的分散,提高橡胶组合物的耐疲劳性能和阻燃性能,且该成分还能促进阻燃防护层与橡胶减振弹性元件内部基体的粘合性能。

48.在一优选实施例中,异戊二烯橡胶为smr cv60,氯丁橡胶为s

‑

40v,过氧化物粘合剂为过氧化二异丙苯,硅烷偶联剂为si

‑

69,增塑剂为环烷油,活化剂为硬脂酸,加工助剂为微晶蜡antilux654,二甲基丙烯酸锌盐为改性二甲基丙烯酸盐dymalink 634,气凝胶为二氧化硅气凝胶lumira,磷腈阻燃剂为磷腈spb

‑

100。

49.在一优选实施例中,水滑石的平均粒径为0.3~0.6μm,在该粒径范围内,可使水滑石同时有较好的补强性能、分散效果和阻燃效果。

50.在一优选实施例中,白炭黑的比表面积约115m2/g,该比表面白炭黑能够保证同时具有良好的分散效果、疲劳等物理机械性能和阻燃效果。具体的,白炭黑型号为zeosil 1165mp。

51.上述原料的具体选择仅为本申请的一种实施方式,并非对本申请的限制,除上述实施方式外,本申请的橡胶组合物也可采用其他型号的原料。

52.在一优选实施例中,该橡胶组合物具体包括以下重量份数的原料:异戊二烯橡胶smr cv60 70份、氯丁橡胶s

‑

40v 25份、enr

‑

25环氧化天然橡胶5份、过氧化二异丙苯2.5份、水滑石60份、白炭黑20份、气凝胶4份、磷腈阻燃剂3份、炭黑n550 15份、硅烷偶联剂2份、增塑剂环烷油15份、氧化锌5份、氧化镁2份、活化剂硬脂酸2份、微晶蜡2份、防老剂rd 2份、防老剂4020 2份、改性二甲基丙烯酸盐dymalink 634 0.3份、硫磺1.5份,促进剂cbs 1.5份,促进剂hva

‑

2 0.5份。采用原料组分可以得到具有较好的防火性能、粘合性能和动态耐疲劳性能的橡胶组合物。

53.本发明实施例还提供了一种如上述任一项实施例的橡胶组合物的混炼工艺包括以下步骤:

54.s1:将异戊二烯橡胶、环氧化天然橡胶和氯丁橡胶投入密炼机中,混炼40s~60s;

55.s2:将活性剂、防老剂、氧化锌、氧化镁、硅烷偶联剂和加工助剂投入密炼机中,混炼40s

‑

60s;

56.s3:将水滑石、白炭黑、气凝胶、磷腈阻燃剂和炭黑n550一起投入密炼机中,混炼90

‑

120s;

57.s4:将增塑剂投入密炼机中,混炼至140℃以上保持60s;

58.s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

59.s6:将上述冷却停放后的母炼胶投入密炼机中,混炼50s

‑

60s;

60.s7:将硫化剂、二甲基丙烯酸锌盐、过氧化物粘合剂投入密炼机中,混炼50

‑

70s升

降上顶栓1次,混炼至105℃排胶到下片机出片风冷冷却,得到防火橡胶组合物混炼胶。

61.在一优选实施例中,该密炼工艺采用啮合型密炼机,密炼机的温控单元温度设置30

±

5℃范围内,该设备型号和温控设置可以保证混炼过程中胶料的有效散热从而提高胶料的分散效果,提高胶料机械性能和阻燃性能。

62.在一优选实施例中,该密炼工艺中,步骤s1至s5中密炼机的转子转速为30~45r/min,该转速设置下可保证较好的分散效果和胶料散热,有利于提高胶料疲劳等物理机械性能及阻燃性能,步骤s6至s7中密炼机的转子转速为15~25r/min,该转速设置可防止升温过快而引起胶料发生焦烧现象,同时可保证较好的分散效果。

63.以下将结合具体实施例和对比例进行描述:

64.以下实施例中,异戊二烯橡胶为smr cv60,环氧化天然橡胶为25%环氧化率的enr

‑

25环氧化天然橡胶,氯丁橡胶为s

‑

40v,过氧化物粘合剂为过氧化二异丙苯,硅烷偶联剂为si

‑

69,增塑剂为环烷油,活化剂为硬脂酸,加工助剂为微晶蜡antilux654,二甲基丙烯酸锌盐为改性二甲基丙烯酸盐dymalink 634;水滑石的平均粒径为0.3~0.6μm,白炭黑为zeosil 1165mp比表面积约115m2/g,气凝胶为二氧化硅气凝胶lumira,磷腈阻燃剂为磷腈spb

‑

100。表1为实施例1

‑

7中各原料组份的加入量统计表:

65.表1实施例1

‑

7中各原料组份的加入量统计表(重量份数)

[0066][0067]

[0068]

实施例1

[0069]

一种轨道车辆减振产品阻燃防护层用橡胶组合物的原料组成参见表1,该橡胶组合物的的混炼工艺包括以下步骤:

[0070]

s1:将异戊二烯橡胶、环氧化天然橡胶和氯丁橡胶投入密炼机中,混炼60s;

[0071]

s2:将活性剂、防老剂、氧化锌、氧化镁、硅烷偶联剂和加工助剂投入密炼机中,混炼50s;

[0072]

s3:将水滑石、白炭黑、气凝胶、磷腈阻燃剂和炭黑n550一起投入密炼机中,混炼90s;

[0073]

s4:将增塑剂投入密炼机中,混炼至140℃以上保持60s;

[0074]

s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

[0075]

s6:将上述冷却停放后的母炼胶投入密炼机中,混炼60s;

[0076]

s7:将硫化剂、二甲基丙烯酸锌盐、过氧化物粘合剂投入密炼机中,混炼70s升降上顶栓1次,混炼至105℃排胶到下片机出片风冷冷却,得到防火橡胶组合物混炼胶。

[0077]

该密炼工艺采用啮合型密炼机,密炼机的温控单元温度设置30

±

5℃范围内。步骤s1至s5中密炼机的转子转速为32r/min,步骤s6至s7中密炼机的转子转速为17r/min。

[0078]

实施例2

[0079]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s2为混炼60s,s3为120s,步骤s1至s5的密炼机转子转速35r/min,步骤6

‑

7的密炼机转子转速15r/min。

[0080]

实施例3

[0081]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s1混炼时间为60s,s2为60s,s3为120s,步骤s1至s5的密炼机转子转速30r/min,步骤6

‑

7的密炼机转子转速20r/min。

[0082]

实施例4

[0083]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s1混炼时间为50s,s3为100s,步骤s1至s5的密炼机转子转速35r/min,步骤6

‑

7的密炼机转子转速22r/min。

[0084]

实施例5

[0085]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s1混炼时间为40s,s2为50s,s3为120s,步骤s1至s5的密炼机转子转速35r/min,步骤6

‑

7的密炼机转子转速22r/min。

[0086]

实施例6

[0087]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s1混炼时间为40s,s2为50s,s3为120s,步骤s1至s5的密炼机转子转速40r/min,步骤6

‑

7的密炼机转子转速22r/min。

[0088]

实施例7

[0089]

橡胶组合物的原料的原料组成参见表1,混炼工艺与实施例1相似,区别在于:步骤s1混炼时间为40s,s2为40s,s3为110s,步骤s1至s5的密炼机转子转速45r/min,步骤6

‑

7的密炼机转子转速25r/min。

[0090]

实施例8阻燃剂性能测试

[0091]

通过改变对实施例5的阻燃剂成分,测试阻燃剂组分对橡胶组合物性能的影响。本实施例的各对比例中,除阻燃剂外的其他原料组分均与实施例5相同,且密炼工艺也与实施例5相似,均在步骤s3中加入阻燃剂。实施例5和对比例的阻燃剂组分加入量统计如表2所示:

[0092]

表2实施例x及其对比例的阻燃剂的原料组份的加入量统计表(重量份数)

[0093][0094]

上述实验所得实验结果如下:

[0095]

表3机械性能和燃烧性能测试结果对比表

[0096][0097]

通过上述实验结果可以看出:

[0098]

通过上述实验结果对比可知,采用本发明的阻燃剂组合可使橡胶组合物在具有良好的物理机械性能的同时能满足en45545

‑

2中r9要求的hl2级防火要求。(r9hl2级防火要求具体如下:在25kw/m2的热辐射下,最大平均热释放速率marhe(iso 5660

‑

1)小于90kw/m2,最大烟密度dsmax.(iso 5659

‑

2)小于600,烟毒性cit

g

(iso 5659

‑

2)小于1.8)。而对比例中其它组合情况下,往往不能同时具有良好的物理机械性能和阻燃性能。这说明阻燃剂组合具有明显的协同效应。

[0099]

实施例9燃烧性能测试实验

[0100]

以一种常用的非防火橡胶组合物作为对照样品,进行燃烧性能测试实验,该非防火橡胶组合物包括以下重量份数的原料:天然橡胶smr cv60 100份、氧化锌5份、硬脂酸2份、防老剂rd 2份、防老剂4020 2份、微晶蜡2份、炭黑n550 30份、环烷油5份、促进剂cbs 1.5份;其混炼工艺包括以下步骤:

[0101]

s1:将天然橡胶smr cv60投入密炼机中,混炼60s;

[0102]

s2:将氧化锌、硬脂酸、防老剂、微晶蜡等小料投入密炼机中,混炼45s;

[0103]

s3:将炭黑n550投入密炼机中,混炼95s;

[0104]

s4:将增塑剂投入密炼机中,混炼45s后升降砣一次后密炼至150℃;

[0105]

s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

[0106]

s6:将上述冷却停放后的母炼胶投入密炼机中,混炼60s;

[0107]

s7:将硫化剂和促进剂投入密炼机中,混炼80s升降上顶栓1次,混炼至115℃排胶到下片机出片风冷冷却,得到非防火胶减振混炼胶。该工艺采用啮合型密炼机,温控单元温度设置30

±

5℃范围内。上述步骤s1

‑

s5的密炼机转子转速40r/min,步骤s6和s7的密炼机转子转速23r/min。

[0108]

测试对照组的非防火橡胶和实施例1的橡胶组合物分别覆盖在铁路车辆橡胶减振产品表面,制成厚度为1mm的阻燃防护层,按照标准iso5660

‑

1和iso5659

‑

2分别测试两种样品的燃烧性能,判断其能否达到en45545

‑

2中r9要求的hl2级防火要求。(r9hl2级防火要求具体如下:在25kw/m2的热辐射下,最大平均热释放速率marhe(iso 5660

‑

1)小于90kw/m2,最大烟密度dsmax.(iso 5659

‑

2)小于600,烟毒性cit

g

(iso 5659

‑

2)小于1.8。)测试结果如表2所示:

[0109]

表2防火橡胶胶料和非防火橡胶胶料的燃烧性能测试结果统计表

[0110][0111]

通过表2的实验结果可以看出,实施例的橡胶组合物具有更优秀的防火性能,能够达到en45545

‑

2中r9要求的hl2级防火要求。

[0112]

此外,将实施例1的橡胶组合物覆盖在不同的铁路车辆橡胶减振产品表面,制成具有不同厚度的阻燃防护层的样品,依据iso5659

‑

2标准测试各样品的最大烟密度dsmax.,测试结果如图1所示,从图1的结果可以看出,随着阻燃防护层的增厚,最大烟密度减小,阻燃防护层的阻燃性能提高。且比较各样品的燃烧后状态可以看出:未覆盖非防火橡胶组合物的样品燃烧后表面残余物为细小颗粒,颗粒间间隙明细对内部防护作用弱,而覆盖本发明防火橡胶组合物的样品燃烧试样后会在表面形成一层坚硬的防护层,该防护层非常致密,可对外部火源起到隔离效果从而改善防火性。

[0113]

实施例10械性能测试

[0114]

对比例a

[0115]

一种橡胶组合物,包括以下重量份数的原料:氯丁橡胶s

‑

40v 100份、氢氧化铝(比表面积15m2/g)70份、三氧化二锑8份、炭黑n550 18份、双(五溴苯基)乙烷4份、石蜡油14份、硬脂酸2份、防老剂二芳基对苯二胺1.5份、氧化锌5份、氧化镁4份、过氧化二异丙苯5份、

taic 2份;其混炼工艺包括以下步骤:

[0116]

s1:将氯丁橡胶s

‑

40v投入密炼机中,混炼60s;

[0117]

s2:将氧化镁、硬脂酸、防老剂等小料投入密炼机中,混炼45s;

[0118]

s3:将炭黑n550、氢氧化铝、三氧化二锑投入密炼机中,混炼60s;

[0119]

s4:将增塑剂双(五溴苯基)乙烷和石蜡油投入密炼机中,混炼45s后升降砣一次后密炼至110℃;

[0120]

s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

[0121]

s6:将上述冷却停放后的母炼胶投入密炼机中,混炼60s;

[0122]

s7:将氧化锌、过氧化二异丙苯和taic投入密炼机中,混炼80s升降上顶栓1次,混炼至115℃排胶到下片机出片风冷冷却,得到非防火胶减振混炼胶。该工艺采用啮合型密炼机,温控单元温度设置30

±

5℃范围内。上述步骤s1

‑

s5的密炼机转子转速30r/min,步骤s6和s7的密炼机转子转速15r/min。

[0123]

对比例b

[0124]

一种橡胶组合物,包括以下重量份数的原料:

[0125]

乙丙橡胶vistalon 6505 77份、levapren 600 23份、炭黑n550 5份、氢氧化镁magnifin h10 50份、硼酸锌9份、磷酸酯增塑剂disflamol tof 5份、硬脂酸0.5份、防老剂rd 0.3份、防老剂zmti 0.2份、氧化锌2份、硫磺0.45份、促进剂deovulc bg187 1.5份;其混炼工艺包括以下步骤:

[0126]

s1:将乙丙橡胶和levapren投入密炼机中,混炼110s;

[0127]

s2:将氧化锌、硬脂酸、防老剂等小料投入密炼机中,混炼60s;

[0128]

s3:将炭黑n550、氢氧化镁、硼酸锌加入密炼机中,混炼110s;

[0129]

s4:将磷酸酯增塑剂投入密炼机中,混炼60s后升降砣一次后密炼至155℃;

[0130]

s5:排胶到下片机出片风冷冷却得到母炼胶,并停放4h以上;

[0131]

s6:将上述冷却停放后的母炼胶投入密炼机中,混炼90s;

[0132]

s7:将硫磺、促进剂deovulc bg187投入密炼机中,混炼80s升降上顶栓1次,混炼至115℃排胶到下片机出片风冷冷却,得到非防火胶减振混炼胶。该工艺采用啮合型密炼机,温控单元温度设置30

±

5℃范围内。上述步骤s1

‑

s5的密炼机转子转速45r/min,步骤s6和s7的密炼机转子转速25r/min。

[0133]

实施例8机械性能测试

[0134]

分别按照gb/t528和gb/t13934的试样要求制备测试样品,测试比较对比例2、3的橡胶组合物所制样品,以及实施例2至7的橡胶组合物所制样品的机械性能,其中,拉伸强度和拉断伸长率的测试方法参照gb/t 528,疲劳性能测试方法参照gb/t 13934,测试结果如表4所示:

[0135]

表4机械性能测试结果对比表

[0136][0137]

从上述实验结果可以看出本发明的橡胶组合物与对比例相比,具有优异的拉伸强度和耐疲劳性能,能够更好的满足产品的疲劳应用工况。

[0138]

另外,还针对防火层与内层橡胶进行了界面剥离试验,测试了实施例和对比例的橡胶组合物与橡胶基体最大粘合力及粘合界面情况。将一层3mm常规减振产品非防火橡胶组合物胶料分别与一层3mm实施例和对比例橡胶组合胶片贴合后进行硫化,将硫化后的试样按照gb/t 532进行剥离实验,试验结果如表5所示:

[0139]

表5最大粘合力测试结果统计

[0140][0141]

通过上述实验结果可知,对比例的样品剥离剥离实验能剥离出粘接界面,与实施例相比界面更光滑,且剥离力较低。而实施例的界面粗糙,无法剥离出明显的粘合界面,剥离力也明显比对比例大,即本发明的橡胶组合物制成的阻燃防护层与其内部橡胶基体具有更高的结强度高。

[0142]

在产品应用中往往工况更加复杂,因此将实施例的橡胶组合物应用于产品进行了产品疲劳实验验证。疲劳验证的产品样品结构如图2所示,弹性橡胶缓冲体2设于外金属骨架1和内金属骨架2之间,由实施例或对比例的橡胶组合物制成的阻燃防护层覆盖于弹性橡胶缓冲体2的裸露部分。产品疲劳实验的测试方法为:在90kn~133kn之间进行动态加载,频率为1.5hz,疲劳试验次数为200万次。

[0143]

从测试结果看,实施例的防火橡胶组合物能够通过产品要求的200万次疲劳试验,且疲劳后产品表面仅有试验痕迹,防火层橡胶无任何破坏。而对比例的产品在疲劳20万次时即出现防火层疲劳破坏和粘接失效造成产品表面鼓包的情况,因此,本发明的耐疲劳性能明显优于普通防火橡胶。

[0144]

将上述对比例和实施例的橡胶组合物制备成3mm胶片,覆盖在实施例9列出的非防火橡胶组合物表面,制备出50mm

×

100mm

×

100mm和25mm

×

75mm

×

75mm两种防火测试试样。测试比较对比例a、b的橡胶组合物所制样品,以及实施例2至7的橡胶组合物所制样品的燃烧性能,测试方法、测试标准和技术要求参照实施例9,测试结果如表5所示:

[0145]

表5燃烧性能测试结果统计表

[0146][0147]

经测试,实施例和对比例的产品均能够符合en45545

‑

2r9hl2的要求,等级一致,结合机械性能测试的结果可知,本实施例的橡胶组合物在保证阻燃性能的同时,与其所保护的橡胶基体具有更高的结合强度和优异的耐疲劳性能。

[0148]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础;当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1