一种耐高温轻质高强保温材料及其制备方法与流程

1.本发明涉及一种耐高温轻质高强保温材料,以及所属材料的制备方法。

背景技术:

2.聚氨酯泡沫是多元醇组分和异氰酸酯组分按照一定的比例混合而得,具有绝热效果好、重量轻、比强度大、施工方便等优良特性,同时还具有隔音、防震、电绝缘、耐热、耐寒、耐溶剂等特点,广泛用于冰箱、冰柜的箱体绝热层、冷库、冷藏车等绝热材料,建筑物、储罐及管道保温材料等。随着社会的不断发展,人们对于保温材料的性能要求逐渐提高,传统的聚氨酯泡沫保温材料实际导热系数在0.03w/mk左右,存在耐高温性不佳等问题,各方面性能也需要进一步提高。

3.因此,需要提供一种耐高温轻质高强的保温材料,以克服现有技术中存在的问题。

技术实现要素:

4.本发明提供了一种耐高温轻质高强保温材料,所述保温材料的原料中添加了改性后的羟基化碳纤维,所述羟基化碳纤维与保温材料的复合性较好,与本发明限定的其他组分相互配合,能够提高保温材料的耐高温性能和机械性能。本发明还提供了所述保温材料的制备方法。

5.本发明上述目的通过以下技术方案实现:

6.一种耐高温轻质高强保温材料,所述材料由异氰酸酯组分、异氰酸酯反应性组分反应得到;

7.所述异氰酸酯组分为多苯基甲烷多异氰酸酯;

8.所述异氰酸酯反应性组分包括聚酯多元醇、聚醚多元醇、扩链剂、稳定剂、发泡剂、阻燃剂、催化剂、匀泡剂、羟基化碳纤维;

9.所述羟基化碳纤维的制备方法为:步骤一,在反应器中加入浓硝酸和浓硫酸,控制反应器温度为80~100℃,开启搅拌,加入长度为5~10mm的碳纤维,反应2~4小时出料,用蒸馏水洗涤并干燥后得到氧化碳纤维;步骤二,在反应器中加入氯化亚砜和所述氧化碳纤维,控制反应器温度为65~75℃,开启搅拌,反应15~20小时后出料,用无水四氢呋喃洗涤并干燥后得到氯化碳纤维;步骤三,在反应器中加入4

‑

二甲基吡啶、n,n

‑

二甲基甲酰胺、1,4

‑

丁二醇和所述氯化碳纤维,控制反应器温度为75~85℃,开启搅拌,反应30~35小时后出料,用无水四氢呋喃洗涤并干燥后得到羟基化碳纤维。

10.本发明采用短切碳纤维作为增强聚氨酯泡沫的材料,以提高聚氨酯泡沫的各方面性能。但是,将常规碳纤维加入传统聚氨酯泡沫的反应体系中并不能显著提高材料性能,反而由于碳纤维不容易分散、且与聚氨酯分子的复合性不好,导致最终材料性能下降。本发明经过大量研究发现,将碳纤维通过氧化、氯化、羟基化处理,最终以1,4

‑

丁二醇为接枝单体,将羟基接枝到碳纤维表面,得到的羟基化碳纤维加入聚氨酯泡沫的制备中,能够提高保温材料的各方面性能。

11.以下列各组分的相对质量份计:

12.所述聚酯多元醇的用量为30~50质量份;

13.所述聚醚多元醇的用量为30~50质量份;

14.所述扩链剂的用量为1~3质量份;

15.所述稳定剂的用量为0.5~2质量份;

16.所述发泡剂的用量为5~15质量份;

17.所述阻燃剂的用量为1~3质量份;

18.所述催化剂的用量为0.1~1质量份;

19.所述匀泡剂的用量为1~2质量份;

20.所述羟基化碳纤维的用量为10~15质量份。

21.所述异氰酸酯组分与异氰酸酯反应性组分的质量为1~1.3:1。

22.优选地,所述聚酯多元醇的羟值为150~400mgkoh/g,优选为邻苯二甲酸酐与二甘醇缩聚而成、羟值为315mgkoh/g;所述聚醚多元醇包含:

23.聚醚多元醇1,起始剂为甘油,羟值为560mgkoh/g,环氧丙烷聚合、环氧乙烷封端而成,环氧乙烷用量占聚合单体总质量的15%,

24.聚醚多元醇2,起始剂为蔗糖,羟值为420mgkoh/g,环氧丙烷均聚而成,

25.聚醚多元醇3,起始剂为山梨醇,羟值为500mgkoh/g,环氧丙烷均聚而成。

26.优选地,以下列各组分的相对质量份计:所述聚醚多元醇1的用量为1~2质量份;所述聚醚多元醇2的用量为15~18质量份;所述聚醚多元醇3的用量为18~20质量份。

27.在本发明优选的技术方案中,控制所述保温材料各原料的种类和用量,尤其是聚酯多元醇和聚醚多元醇的种类和用量,能够确保所制备的保温材料具有较好的机械性能。

28.所述扩链剂包含三羟甲基丙烷和季戊四醇,优选地,所述三羟甲基丙烷和季戊四醇的质量比为3:1。优选扩链剂为三羟甲基丙烷和季戊四醇的复配扩链剂,并控制两种扩链剂的比例,能够使得所制备的聚氨酯泡沫的交联程度在合适的范围内,使得保温材料具有优异的机械性能。

29.所述羟基化碳纤维制备方法的步骤一中,以下列各组分相对质量份计:所述浓硝酸的用量为40~50质量份,所述浓硫酸的用量为100~120质量份,所述碳纤维的用量为10~20质量份;

30.所述羟基化碳纤维制备方法的步骤二中,以下列各组分相对质量份计:所述氯化亚砜的用量为100质量份,所述氧化碳纤维的用量为5~8质量份;

31.所述羟基化碳纤维制备方法的步骤三中,以下列各组分相对质量份计:所述4

‑

二甲基吡啶的用量为1~3质量份,所述n,n

‑

二甲基甲酰胺的用量为40~50质量份,所述1,4

‑

丁二醇的用量为40~50质量份,所述氯化碳纤维的用量为10~20质量份。

32.选择1,4

‑

丁二醇作为引入羟基的小分子单体,是因为1,4

‑

丁二醇具有适合的链长度,既能小幅提高碳纤维的分散性,又能与异氰酸酯基团具有良好的反应性,最终提高保温材料的各项性能。

33.所述稳定剂为碳酸丙烯酯,所述发泡剂为五氟丙烷,所述阻燃剂为磷酸三乙酯,所述催化剂为n,n

‑

二甲基环己胺、三乙烯二胺和双(二甲胺基乙基)醚中的一种或多种。

34.本发明未做说明的化学物质,均可采用市售商品或者通过常规技术方案并采用常

规技术参数制备得到,不影响本发明的实施。

35.一种所述保温材料的制备方法,控制所述异氰酸酯组分和异氰酸酯反应性组分的温度在25~35℃,加入高压发泡机后注入模具,脱模后经过熟化得到所述保温材料;其中,高压发泡机的枪头压力为135~145bar,模具温度控制在40~45℃。

36.本发明具有以下有益效果:本发明通过在聚氨酯泡沫的制备中加入特制的羟基化碳纤维,并控制合成聚氨酯泡沫部分原料的种类和用量,能够使得制备的保温材料具有较好的耐高温性能、机械性能、较低的导热系数等有益效果。

37.需要说明的是,本发明未做说明的内容,均可参考本领域常用的技术方案进行,不影响本发明的实施。

具体实施方式

38.以下结合具体实施例来进一步说明本发明。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

39.实施例和对比例所用原料如下:

40.异氰酸酯组分,多苯基甲烷多异氰酸酯,牌号pm200,万华化学生产;

41.聚酯多元醇,邻苯二甲酸酐与二甘醇缩聚而成,羟值为315mgkoh/g;

42.聚聚醚多元醇1,起始剂为甘油,羟值为560mgkoh/g,环氧丙烷聚合、环氧乙烷封端而成;

43.聚醚多元醇2,起始剂为蔗糖,羟值为420mgkoh/g,环氧丙烷均聚而成;

44.聚醚多元醇3,起始剂为山梨醇,羟值为500mgkoh/g,环氧丙烷均聚而成;

45.碳纤维,牌号t300,中科院山西煤化所生产;

46.稳定剂,碳酸丙烯酯;

47.发泡剂,五氟丙烷;

48.阻燃剂,磷酸三乙酯;

49.催化剂,三乙烯二胺;

50.匀泡剂,牌号b8545,赢创公司生产。

51.实施例和对比例中未做说明的原料,均来自常规的市售产品。

52.组合聚醚1制备方法:室温下,将1质量份聚醚多元醇1、15质量份聚醚多元醇2、18质量份聚醚多元醇3均匀混合后得到。

53.组合聚醚2制备方法:室温下,将2质量份聚醚多元醇1、18质量份聚醚多元醇2、20质量份聚醚多元醇3均匀混合后得到。

54.复合扩链剂制备方法:室温下,将三羟甲基丙烷和季戊四醇按照质量比3:1均匀混合后得到。

55.不同长度的羟基化碳纤维由所述t300碳纤维经过短切得到。

56.羟基化碳纤维1、羟基化碳纤维2、对比羟基化碳纤维1~3的制备方法为:步骤一,在反应器中加入浓硝酸和浓硝酸,控制反应器温度为80℃,开启搅拌,加入碳纤维,反应4小时出料,用蒸馏水洗涤并干燥后得到氧化碳纤维;步骤二,在反应器中加入氯化亚砜和所述氧化碳纤维,控制反应器温度为65℃,开启搅拌,反应20小时后出料,用无水四氢呋喃洗涤并干燥后得到氯化碳纤维;步骤三,在反应器中加入4

‑

二甲基吡啶、n,n

‑

二甲基甲酰胺、1,

4

‑

丁二醇(对比羟基化碳纤维3中原料替换为乙二醇)和所述氯化碳纤维,控制反应器温度为75℃,开启搅拌,反应35小时后出料,用无水四氢呋喃洗涤并干燥后得到羟基化碳纤维。

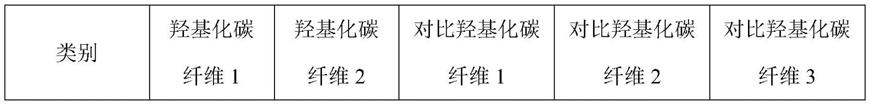

57.羟基化碳纤维1、羟基化碳纤维2、对比羟基化碳纤维1~3的制备方法中不同原料的具体种类和用量分别列于表1、表2、表3中,以各个特定步骤中原料的相对质量份计。

58.表1羟基化碳纤维制备方法步骤一中各原料用量(质量份)

59.类别氧化碳纤维1氧化碳纤维2对比氧化碳纤维1对比氧化碳纤维2浓硫酸100120120120浓硝酸405050505mm碳纤维10

ꢀꢀꢀ

10mm碳纤维 20

ꢀꢀ

3mm碳纤维

ꢀꢀ

20 15mm碳纤维

ꢀꢀꢀ

20

60.表2羟基化碳纤维制备方法步骤二中各原料用量(质量份)

61.类别氯化碳纤维1氯化碳纤维2对比氯化碳纤维1对比氯化碳纤维2氯化亚砜100100100100氧化碳纤维15

ꢀꢀꢀ

氧化碳纤维2 8

ꢀꢀ

对比氧化碳纤维1

ꢀꢀ

8 对比氧化碳纤维2

ꢀꢀꢀ862.表3羟基化碳纤维制备方法步骤三中各原料用量(质量份)

63.[0064][0065]

异氰酸酯反应性组分的制备方法为:按照表4中各原料的种类和用量,在室温下将各原料混合均匀,得到对应的异氰酸酯反应性组分。

[0066]

表4异氰酸酯反应性组分制备方法中各原料的用量(质量份)

[0067]

[0068][0069]

实施例和对比例保温材料的制备方法:在30℃下,将异氰酸酯组分和异氰酸酯反应性组分按照质量比1.3:1的比例加入高压发泡机后注入模具,2小时后脱模,25℃下熟化24小时后得到保温材料;其中,高压发泡机的枪头压力为145bar,模具温度控制在45℃。由异氰酸酯反应性组分1、异氰酸酯反应性组分2、对比异氰酸酯反应性组分1、对比异氰酸酯反应性组分2、对比异氰酸酯反应性组分3、对比异氰酸酯反应性组分4制备的保温材料样品分别对应实施例1、实施例2、对比例1、对比例2、对比例3、对比例4。

[0070]

实施例和对比例样品进行性能测试:

[0071]

导热系数测试标准为gb/t3399

‑

1982;

[0072]

压缩强度测试标准为gb/t8813

‑

1988;

[0073]

拉伸强度测试标准为gb/t9641

‑

1988;

[0074]

85℃下尺寸变化率测试标准为gb/t8811

‑

2008。

[0075]

实施例和对比例性能测试结果列于表5。

[0076]

表5实施例和对比例性能测试结果

[0077]

类别实施例1实施例2对比例1对比例2对比例3对比例4导热系数w/m.k(25℃)0.01650.01580.01950.01880.02210.0182压缩强度kpa822853625687693717

拉伸强度kpa96699067572074481085℃下尺寸变化率2.3%1.5%4%3.3%3.5%3.1%

[0078]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1