一种具有高耐磨性的胎面橡胶组合物及其制备方法与流程

1.本发明属于橡胶组合物技术领域,尤其涉及一种具有高耐磨性的胎面橡胶组合物及其制备方法。

背景技术:

2.随着高速公路的快速建设,使得物流行业得到迅猛发展,长途运输也越来越集中,这无疑对轮胎性能提出了新的要求,要求轮胎在高速路面要有超长的行驶里程,因此,具有更长使用寿命和高耐磨性的高速长途轮胎越来越受到人们的青睐,但是在对物流运输车辆所用轮胎的使用寿命进行统计时发现,轮胎寿命良莠不齐。

3.然而,轮胎的耐久性、耐磨性等性能与胎面橡胶组合物有着密切的关系,且耐久性和耐磨性也是轮胎的主要性能,如何优化橡胶组合物配方,制备得到一种使用寿命长、高耐磨性的轮胎是本领域技术人员亟待解决的问题。

技术实现要素:

4.本发明针对现有技术中轮胎存在使用寿命较短、耐磨性能不理想等的技术问题,提出一种具有使用寿命长、高耐磨性的具有高耐磨性的胎面橡胶组合物及其制备方法。

5.为了达到上述目的,本发明采用的技术方案为:

6.一种具有高耐磨性的胎面橡胶组合物,以重量份数计,包括:基体橡胶100份、炭黑45

‑

60份、功能树脂2

‑

3份、防老剂3

‑

5份、活性剂4

‑

7份、硫化剂1

‑

3份以及促进剂1

‑

2份。

7.作为优选,包括:基体橡胶100份、炭黑52份、功能树脂3份、防老剂4份、活性剂5份、硫化剂1.7份以及促进剂1份。

8.作为优选,所述基体橡胶包括烟片胶70

‑

80份,其余为稀土顺丁橡胶。。

9.作为优选,所述炭黑为n134炭黑,所述功能树脂为双环戊二烯,其环球软化点为95℃

‑

115℃。

10.作为优选,所述防老剂为对苯二胺类抗臭氧剂、喹啉类防老剂以及单峰微晶防护蜡的混合物。

11.作为优选,所述活性剂包括间接法氧化锌2

‑

4份,其余为硬脂酸。

12.作为优选,所述促进剂为次磺酰胺类促进剂tbbs,硫磺为普通硫磺和多功能交联剂的混合物。

13.作为优选,所述多功能交联剂为1,6双(n,n

‑

二苄基硫代氨基甲酰二硫化)己烷。

14.本发明还提供了一种利用上述任一优选技术方案所述的具有高耐磨性的胎面橡胶组合物的制备方法,包括如下步骤:

15.一段母炼胶制备:按照重量份数配比,将全部的基体橡胶、功能树脂、活性剂、促进剂以及一定重量份数的炭黑添加至密闭炼胶机中,于155℃

‑

165℃条件下混炼4

‑

10min后排胶,得一段母炼胶,并停放8

‑

10h;

16.二段母炼胶制备:将停放后的一段母炼胶、防老剂以及一定重量份数的炭黑添加

至密闭炼胶机中,于145℃

‑

155℃条件下混炼3

‑

4min后排胶,得二段母炼胶,并停放8

‑

10h;

17.三段母炼胶制备:将停放后的二段母炼胶添加至密闭炼胶机中,于140℃

‑

150℃条件下混炼3

‑

4min后排胶,得三段母炼胶,并停放8

‑

10h;

18.具有高耐磨性的胎面橡胶组合物制备:将停放后的三段母炼胶以及硫化剂添加至密闭炼胶机中,于100℃

‑

105℃条件下混炼2

‑

3min后排胶,制得所述具有高耐磨性的胎面橡胶组合物。

19.作为优选,在所述一段母炼胶制备、二段母炼胶制备、三段母炼胶制备以及具有高耐磨性的胎面橡胶组合物制备步骤中的排胶温度分别为160℃

‑

170℃、140℃

‑

150℃、145℃

‑

150℃以及100℃

‑

110℃;

20.以重量份数计,所述一段母炼胶制备步骤中炭黑的添加量为35

‑

40份,二段母炼胶制备步骤中炭黑的添加量为10

‑

20份。

21.与现有技术相比,本发明的优点和积极效果在于:

22.1、本发明提供了一种具有高耐磨性的胎面橡胶组合物,通过调整橡胶组合物配方中所添加组分的种类以及比例,从而制备得到一种使用寿命长、耐磨性能理想的胎面橡胶组合物;

23.2、本发明提供了一种具有高耐磨性的胎面橡胶组合物及其制备方法,利用该工艺以及制备方法制得的胎面磨耗性能得到大幅提高,其din磨耗指数>180,增加了轮胎的使用寿命,降低退赔率;

24.3、本发明提供了一种具有高耐磨性的胎面橡胶组合物的制备方法,该工艺方法操作简便,有利于工业化生产。

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明实施例提供了一种具有高耐磨性的胎面橡胶组合物,以重量份数计,包括:基体橡胶100份、炭黑45

‑

60份、功能树脂2

‑

3份、防老剂3

‑

5份、活性剂4

‑

7份、硫化剂1

‑

3份以及促进剂1

‑

2份。

27.在上述实施例中,本发明提供了一种具有高耐磨性的胎面橡胶组合物,通过调整橡胶组合物配方中所添加组分的种类以及比例,从而制备得到一种使用寿命长、耐磨性能理想的胎面橡胶组合物。

28.在一优选实施例中,以重量份数计,包括:基体橡胶100份、炭黑52份、功能树脂3份、防老剂4份、活性剂5份、硫化剂1.7份以及促进剂1份。

29.在一优选实施例中,以重量份数计,所述基体橡胶包括烟片胶70

‑

80份,其余为稀土顺丁橡胶。

30.在上述优选实施例中,选择上述两种橡胶作为基体橡胶的原因在于:烟片胶具有补强性好等特点,能提供较高的强度;稀土顺丁橡胶则具有强度高、耐屈挠、低生热、抗湿滑及滚动阻力低等特点。

31.在一优选实施例中,所述炭黑为n134炭黑,所述功能树脂为双环戊二烯,其环球软化点为95℃

‑

115℃。

32.在上述优选实施例中,选择环球软化点为95℃

‑

115℃的双环戊二烯作为功能树脂的原因:此种功能树脂具有一定补强作用,同时可改善硫化胶抗硫化返原性、耐热空气老化性以及耐磨耗指数。

33.在一优选实施例中,所述防老剂为对苯二胺类抗臭氧剂、喹啉类防老剂以及单峰微晶防护蜡的混合物,具体地,以重量份数计,在实际制备过程中以上三种防老剂的用量可选用:对苯二胺类抗臭氧剂2份、喹啉类防老剂1份以及单峰微晶防护蜡1份或者根据实际所需对上述用量进行适当调整均落在本发明的保护范围之内。

34.在上述优选实施例中,选择上述三种防老剂的原因:对苯二胺类抗臭氧剂对臭氧和屈挠疲劳老化防护效果优异,喹啉类防老剂对热氧老化防护效果较好,单峰微晶蜡属于物理防老剂,加入胶料后会喷出制品表面,能够有效地防止臭氧老化,本发明实施例采用三种防老剂共用的方式,彼此间协同发挥作用来提高胶料的老化性能。

35.在一优选实施例中,所述活性剂包括间接法氧化锌2

‑

4份,其余为硬脂酸。

36.在一优选实施例中,所述促进剂为次磺酰胺类促进剂tbbs,硫磺为普通硫磺和多功能交联剂的混合物。

37.在一优选实施例中,所述多功能交联剂为1,6双(n,n

‑

二苄基硫代氨基甲酰二硫化)己烷。

38.在上述优选实施例中,选择上述交联剂的原因在于:此种交联剂能够改善胶料的抗硫化返原性、物理性能、动态力学性能和耐磨性等性能。

39.本发明还提供了一种利用上述任一优选实施例所述的具有高耐磨性的胎面橡胶组合物的制备方法,包括如下步骤:

40.s1、一段母炼胶制备:按照重量份数配比,将全部的基体橡胶、功能树脂、活性剂、促进剂以及一定重量份数的炭黑添加至密闭炼胶机中,于155℃

‑

165℃条件下混炼4

‑

10min后排胶,得一段母炼胶,并停放8

‑

10h;

41.s2、二段母炼胶制备:将停放后的一段母炼胶、防老剂以及一定重量份数的炭黑添加至密闭炼胶机中,于145℃

‑

155℃条件下混炼3

‑

4min后排胶,得二段母炼胶,并停放8

‑

10h;

42.s3、三段母炼胶制备:将停放后的二段母炼胶添加至密闭炼胶机中,于140℃

‑

150℃条件下混炼3

‑

4min后排胶,得三段母炼胶,并停放8

‑

10h;

43.s4、具有高耐磨性的胎面橡胶组合物制备:将停放后的三段母炼胶以及硫化剂添加至密闭炼胶机中,于100℃

‑

105℃条件下混炼2

‑

3min后排胶,制得所述具有高耐磨性的胎面橡胶组合物。

44.在上述胎面橡胶组合物的制备方法中,炭黑添加方式采用分次添加的原因在于:更有利于炭黑在胶料中的分散,使得胶料各项物理性能更加稳定;

45.将防老剂于二段母炼胶制备加入的原因在于:能够防止在制备一段母炼胶时配合剂过多造成混炼不均,导致胶料分散性差,进而影响胶料的性能。

46.在一优选实施例中,在所述一段母炼胶制备、二段母炼胶制备、三段母炼胶制备以及具有高耐磨性的胎面橡胶组合物制备步骤中的排胶温度分别为160℃

‑

170℃、140℃

‑

150

℃、145℃

‑

150℃以及100℃

‑

110℃;

47.以重量份数计,所述一段母炼胶制备步骤中炭黑的添加量为35

‑

40份,二段母炼胶制备步骤中炭黑的添加量为10

‑

20份。

48.为了更清楚详细地介绍本发明实施例所提供的一种具有高耐磨性的胎面橡胶组合物及其制备方法,下面将结合具体实施例进行描述。

49.实施例1

50.本实施例提供了一种具有高耐磨性的胎面橡胶组合物及其制备方法,具体为:

51.橡胶组合物配方:

52.以重量份数计,包括:烟片胶70份、稀土顺丁橡胶30份、n134炭黑52份、间接法氧化锌4份、硬脂酸1份、防老剂4份、功能树脂双环戊二烯3份、普通硫磺1份、多功能交联剂

‑

1,6双(n,n

‑

二苄基硫代氨基甲酰二硫化)己烷0.7份、次磺酰胺类促进剂tbbs 1份。

53.制备方法:

54.(1)一段母炼胶制备:按照上述重量份数配比,将全部的基体橡胶、功能树脂、活性剂、促进剂以及40重量份的炭黑添加至密闭炼胶机中,于155℃条件下混炼4min后排胶,排胶温度为155℃,得一段母炼胶,并停放8h;

55.(2)二段母炼胶制备:将停放后的一段母炼胶、防老剂以及12重量份数的炭黑添加至密闭炼胶机中,于145℃条件下混炼4min后排胶,得二段母炼胶,并停放8h;

56.(3)三段母炼胶制备:将停放后的二段母炼胶添加至密闭炼胶机中,于140℃条件下混炼4min后排胶,得三段母炼胶,并停放8h;

57.(4)具有高耐磨性的胎面橡胶组合物制备:将停放后的三段母炼胶以及硫化剂添加至密闭炼胶机中,于100℃条件下混炼2min后排胶,制得所述具有高耐磨性的胎面橡胶组合物,即终炼胶;

58.(5)利用小开炼机将步骤(4)制得的终炼胶压制成厚度为2.0mm的胶片,停放6h后得到试验样品,再采用蒸汽平板硫化剂于151℃条件下硫化30min备用。

59.实施例2

60.橡胶组合物配方:

61.以重量份数计,包括:烟片胶80份、稀土顺丁橡胶20份、n134炭黑52份、间接法氧化锌4份、硬脂酸1份、防老剂4份、功能树脂双环戊二烯3份、普通硫磺1份、多功能交联剂

‑

1,6双(n,n

‑

二苄基硫代氨基甲酰二硫化)己烷0.7份、次磺酰胺类促进剂tbbs 1份。

62.制备方法:其制备方法同实施例1。

63.对比例1

64.本对比例提供了一种胎面橡胶组合物及其制备方法,具体为:

65.橡胶组合物配方:

66.以重量份数计,包括:烟片胶70份、稀土顺丁橡胶30份、n134炭黑52份、间接法氧化锌4份、硬脂酸1份、防老剂4份、普通硫磺1.1份、次磺酰胺类促进剂tbbs 1.6份。

67.制备方法:其制备方法同实施例1。

68.对比例2

69.本对比例提供了一种胎面橡胶组合物及其制备方法,具体为:

70.橡胶组合物配方:

71.以重量份数计,包括:烟片胶70份、稀土顺丁橡胶30份、n134炭黑52份、间接法氧化锌4份、硬脂酸1份、防老剂4份、功能树脂双环戊二烯3份、普通硫磺1.1份、次磺酰胺类促进剂tbbs 1.6份。

72.制备方法:其制备方法同实施例1。

73.对比例3

74.本对比例提供了一种胎面橡胶组合物及其制备方法,具体为:

75.橡胶组合物配方:

76.以重量份数计,包括:烟片胶70份、稀土顺丁橡胶30份、n134炭黑52份、间接法氧化锌4份、硬脂酸1份、防老剂4份、普通硫磺1份、多功能交联剂

‑

1,6双(n,n

‑

二苄基硫代氨基甲酰二硫化)己烷0.7份、次磺酰胺类促进剂tbbs 1份。

77.制备方法:其制备方法同实施例1。

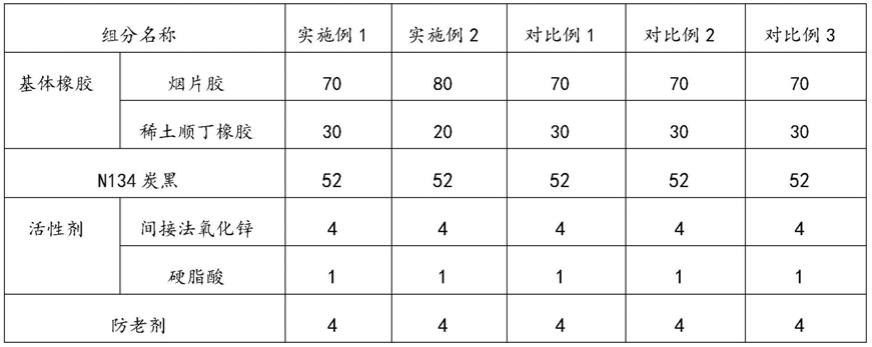

78.上述各实施例与对比例的橡胶组合物配方如下表所示:

79.表1实施例1

‑

2及对比例1

‑

3所示橡胶组合物配方

[0080][0081][0082]

性能测试

[0083]

本发明还对上述各实施例与对比例制得的胶片进行了硫化特性、硬度、撕裂强度、拉伸应力应变性能、耐磨性能等测试,其测试方法及测试结果如下所示:

[0084]

测试方法:

[0085]

按照国家标准gb/t16584

‑

1996《橡胶用无转子硫化仪测定硫化特性》测定胶片的硫化特性;按照国家标准gb/t531.1

‑

2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》测定胶片硬度;按照国家标准gb/t533

‑

2008《硫化橡胶或热塑性橡胶密度的测定》测定胶片密度;按照国家标准gb/t528

‑

2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测定胶片拉伸应力应变性能;按照国家标准gb/t529

‑

2008《硫化

橡胶和热塑性橡胶撕裂强度的测定》测定胶片撕裂强度;按照国家标准gb/t1681

‑

2009《硫化橡胶回弹性的测定》测定胶片回弹性能;按照国家标准gb/t9867

‑

2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》测定胶片耐磨性能,其各项测试结果如下表所示:

[0086]

表2各实施例与对比例所得胶片性能测试结果

[0087]

[0088][0089]

由上表数据可知,对比例1的胶片配方中未添加功能树脂和多功能交联剂,对比例2的胶片配方中未添加多功能交联剂,对比例3的胶片配方中未添加功能树脂,利用对比例1

‑

3所提供的胶片配方及制备方法制备得到的胶片在硬度以及耐磨性能等均未达到理想状态,而利用本发明实施例1

‑

2所提供的配方及制备方法制备得到的胶片在硬度、din磨耗指数等方面均得到明显提高,且实施例1的磨耗性能最佳,经老化处理后的磨耗性仍然能保持最优。由此可见,本发明通过调整橡胶组合物配方中所添加组分的种类以及比例,得到一种配方合理的橡胶组合物,且利用该配方及制备方法制得的胎面磨耗性能得到大幅提高,其din磨耗指数>180,增加了轮胎的使用寿命,降低退赔率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1