回收碳纤维的方法与流程

1.本公开涉及回收碳纤维的方法。

背景技术:

2.碳纤维增强树脂(cfrp:carbon fiber reinforced plastic)是一种重量轻且刚性高、能够承受高压氢的材料。因此,被用于燃料电池(fc)车的氢罐等碳纤维增强树脂成型品。另外,碳纤维增强树脂成型品,除了罐以外,还被用于运动、休闲用品、航空宇宙用构成部件等广泛的领域。但是,碳纤维增强树脂中所含的碳纤维价格高,另外,制造时co2产生量多且废弃处理困难,因此环境负荷高。所以研究了从使用过的碳纤维增强树脂成型品中回收碳纤维进行循环再利用的方法。

3.例如,专利文献1公开了一种再生碳纤维束的制造方法,其是从含有多种碳纤维基材和基体树脂的碳纤维增强树脂中以再生碳纤维束的形式得到所述碳纤维基材的方法,通过加热所述碳纤维增强树脂使所述基体树脂热分解而得到加热处理物,通过将所述加热处理物粉碎,将所述多个碳纤维基材分离。

4.专利文献2公开了一种塑料材料的回收方法,其特征在于,具有在常压下利用400℃以下的过热水蒸气加热所述塑料材料的工序。

5.专利文献3公开了一种碳纤维的再生处理方法,其特征在于,具备:将含有碳纤维和基体成分的碳纤维增强塑料以成为预先规定的体积密度的方式填充到由通气性材料形成各面的筐体状的加热笼中的体积密度填充工序;将填充有所述碳纤维增强塑料的所述加热笼运送到再生处理部的加热笼运送工序,所述再生处理部在内部由耐火性材料构筑细长隧道形状的再生处理空间,并分别开口出与所述再生处理空间连通的导入口和排出口;通过在所述再生处理空间的加热区域设置的加热除去部,将被运送的所述加热笼内的所述碳纤维增强塑料加热,除去所述基体成分的加热除去工序;以及通过在所述再生处理空间的所述加热区域的运送下游侧的冷却区域设置的冷却部,将被加热除去了所述基体成分的再生碳纤维运送并冷却的冷却工序。

6.专利文献4公开了一种从碳纤维增强树脂成型品回收碳纤维的方法,包括:将包含由碳纤维增强树脂构成的筒状体的碳纤维增强树脂成型品,在保持该筒状体的形状的状态下设置于热分解炉,对基体树脂进行热分解的热分解工序;和从该筒状体的内表面沿着该筒状体的轴的方向拉出碳纤维而将碳纤维回收的回收工序。

7.在先技术文献

8.专利文献1:wo2018/212016

9.专利文献2:日本特开2015-000897号公报

10.专利文献3:日本特开2013-237716号公报

11.专利文献4:日本特开2019-172799号公报

技术实现要素:

12.如专利文献1~4所公开的那样,研究了从碳纤维增强树脂成型品回收碳纤维的方法。但是,专利文献1中提出了将基体树脂粉碎的工序,不能得到连续的碳纤维。因此,无法得到能够再利用于需要连续碳纤维的成型品的碳纤维。专利文献2中也提出了将加热了的塑料材料粉碎的工序,不能得到连续的碳纤维。专利文献3中也提出了将碳纤维增强塑料裁断成预先规定的尺寸的工序,不能得到连续的碳纤维。如专利文献1~3那样,如果进行破碎、粉碎、裁断工序,则只能得到几mm~几cm长度的碳纤维,无法将碳纤维作为连续纤维进行循环再利用。另一方面,专利文献4的方法中,虽然认为能够得到连续的碳纤维,但在碳纤维中残留大量树脂的残渣(例如煤烟),得到了不适于再利用的碳纤维。

13.因此,本实施方式的目的在于提供一种碳纤维的回收方法,其能够有效地得到适合于再利用的连续的碳纤维。

14.本实施方式的一个方案如下所述。

15.(1)一种回收碳纤维的方法,包括:

16.准备碳纤维增强树脂成型品的工序,所述碳纤维增强树脂成型品具有包含碳纤维和树脂的碳纤维增强树脂;

17.通过第一加热处理或第一溶解处理使碳纤维增强树脂成型品中的树脂热分解或溶解的工序;以及

18.从第一加热处理或第一溶解处理后的碳纤维增强树脂成型品中抽出碳纤维并进行卷取的工序,

19.卷取工序还包括通过第二加热处理或第二溶解处理使碳纤维上附着的树脂的残渣热分解或溶解的工序、和对第二加热处理或第二溶解处理后的碳纤维赋予上浆剂的工序。

20.(2)根据(1)所述的方法,碳纤维在上游被剥离并在下游被卷取,在剥离后且卷取前,通过第二加热处理或第二溶解处理除去树脂的残渣,接着赋予上浆剂。

21.(3)根据(1)或(2)所述的方法,通过第一加热处理使碳纤维增强树脂成型品中的树脂热分解。

22.(4)根据(3)所述的方法,利用过热水蒸气进行第一加热处理。

23.(5)根据(3)或(4)所述的方法,第一加热处理的温度为400℃~500℃。

24.(6)根据(1)~(5)中任一项所述的方法,通过第二加热处理使碳纤维上附着的树脂的残渣热分解。

25.(7)根据(6)所述的方法,利用过热水蒸气进行第二加热处理。

26.(8)根据(6)或(7)所述的方法,第二加热处理的温度为500℃~600℃。

27.(9)根据(1)~(8)中任一项所述的方法,以向碳纤维赋予4~5mpa的张力的方式将碳纤维抽出。

28.(10)根据(1)~(9)中任一项所述的方法,碳纤维增强树脂成型品是罐。

29.根据本实施方式,能够提供一种碳纤维的回收方法,其能够有效地得到适合于再利用的连续的碳纤维。

附图说明

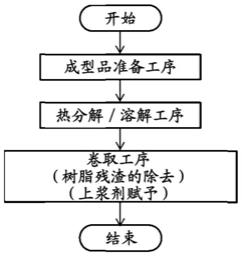

30.图1是本实施方式涉及的方法的流程图。

31.图2是表示罐100的构成例的示意性剖视图。

32.图3是用于说明本实施方式中的卷取工序的一个方案的示意图。

33.附图标记说明

34.10

ꢀꢀꢀꢀ

内衬

35.20

ꢀꢀꢀꢀ

纤维增强树脂层

36.30

ꢀꢀꢀꢀ

阀侧接口

37.40

ꢀꢀꢀꢀ

端侧接口

38.50

ꢀꢀꢀꢀ

阀

39.60

ꢀꢀꢀꢀ

保护层

40.100

ꢀꢀꢀ

罐

具体实施方式

41.本实施方式是一种回收碳纤维的方法,其包括:准备具有包含碳纤维和树脂的碳纤维增强树脂的碳纤维增强树脂成型品的工序;通过第一加热处理或第一溶解处理使碳纤维增强树脂成型品中的树脂热分解或溶解的工序;以及从第一加热处理或第一溶解处理后的碳纤维增强树脂成型品中抽出碳纤维并进行卷取的工序,卷取工序还包括通过第二加热处理或第二溶解处理使碳纤维上附着的树脂的残渣热分解或溶解的工序、和对第二加热处理或第二溶解处理后的碳纤维赋予上浆剂的工序。

42.根据本实施方式,能够提供一种碳纤维的回收方法,其能够得到适于再利用的连续的碳纤维。

43.以下,对本实施方式进行详细说明。

44.本实施方式是从碳纤维增强树脂成型品中回收碳纤维的方法。碳纤维增强树脂成型品具有包含碳纤维和树脂的碳纤维增强树脂。作为碳纤维增强树脂成型品,没有特别限制,例如可举出罐等。作为罐,例如可举出用于储存氢的氢罐。在以下的例子中,作为碳纤维增强树脂成型品,以罐为例进行说明,但本实施方式并不限定于此。再者,本实施方式涉及回收碳纤维的方法,回收碳纤维的方法应理解为是指制造碳纤维的方法。

45.图1表示本实施方式涉及的方法的流程图。如图1所示,本实施方式包括成型品准备工序、热分解/溶解工序、以及卷取工序。在卷取工序中,碳纤维在被卷曲的同时,除去树脂残渣,并且赋予上浆剂。以下对各工序进行详细说明。

46.(成型品准备工序)

47.本实施方式涉及的再利用方法,包括准备具有包含碳纤维和树脂的碳纤维增强树脂的碳纤维增强树脂成型品的工序。

48.如上所述,作为碳纤维增强树脂成型品,没有特别限制,例如可举出罐等。

49.图2是表示罐100的构成例的剖视图。图2表示以与罐100的中心轴平行且穿过中心轴的面切断的剖视图。罐100的中心轴与穿过具有大致圆筒状的罐主体的圆的中心的轴一致。罐100例如能够用于填充压缩氢等气体。例如,罐100为了在填充有压缩氢的状态下向燃料电池供给氢而搭载于燃料电池车上。

50.罐100具备内衬10(尼龙树脂制)、作为外壳的碳纤维增强树脂层20、阀侧接口30、端侧接口40和阀50。另外,在内衬10与碳纤维增强树脂层20之间配置有保护层60。内衬10形成为在内部具备填充氢的空间的中空形状,具有将内部空间密封以使氢不向外部泄漏的气体阻隔性。

51.碳纤维增强树脂层20是以覆盖内衬10和保护层60的外侧的方式形成的树脂层。碳纤维增强树脂层20以覆盖保护层60的外侧表面的方式形成。保护层60以覆盖碳纤维增强树脂层20的内侧表面的方式形成,另外,以覆盖接口30、40的一部分的方式形成。碳纤维增强树脂层主要具有补强内衬10的功能(补强层)。内衬10以覆盖保护层60的内侧表面的方式形成。

52.在图2中,阀侧接口30形成大致圆筒状,嵌入并固定在内衬10与保护层60之间。阀侧接口30的大致圆柱状的开口作为罐100的开口发挥作用。在本实施方式中,阀侧接口30例如可以由不锈钢形成,但是也可以由铝等其它金属形成,也可以是树脂制。阀50在圆柱状的部分形成有外螺纹,通过与形成于阀侧接口30的内侧面的内螺纹螺合,由阀50将阀侧接口30的开口封闭。端侧接口40例如可以由铝构成,以一部分露出到外部的状态组装,用于将罐内部的热导向外部。

53.碳纤维增强树脂层包含碳纤维和树脂(基体树脂)。

54.作为树脂,没有特别限制,例如可举出酚醛树脂、尿素树脂、不饱和聚酯树脂、乙烯基酯树脂、聚酰亚胺树脂、双马来酰亚胺树脂、聚氨酯树脂、邻苯二甲酸二烯丙酯树脂、环氧树脂、或它们的混合物。作为树脂,优选环氧树脂。作为环氧树脂,可以使用该技术领域中以往已知的环氧树脂。作为环氧树脂,没有限制,例如可举出双酚a型环氧树脂、双酚ad型环氧树脂、双酚f型环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、缩水甘油酯型环氧树脂等。作为环氧树脂,可以是直链型,也可以是支链型。树脂可以单独使用一种,也可以组合两种以上使用。

55.碳纤维可以采用该技术领域中以往已知的方法来制备。作为碳纤维,只要是以碳为主要成分的材料即可,例如有以丙烯酸为原料的碳纤维、或以沥青为原料的碳纤维等。其中,优选以聚丙烯腈纤维为原料制造的pan系碳纤维。

56.碳纤维增强树脂层例如能够采用纤维缠绕法形成。纤维缠绕成型品可以通过如下方法制造:根据需要将多根碳纤维束并丝,使其浸渗基体树脂,一边对旋转的基体、模具施加张力至适当的厚度一边以适当的角度进行卷绕。

57.(热分解/溶解工序)

58.本实施方式涉及的回收方法包括通过第一加热处理或第一溶解处理使碳纤维增强树脂成型品中的树脂热分解或溶解的工序。

59.在本实施方式中,不进行碳纤维增强树脂成型品的破碎、粉碎。作为碳纤维增强树脂成型品,也可以仅使用罐的筒状部分。碳纤维增强树脂成型品中的金属部件等可以在分解/溶解工序前取下,也可以在分解/溶解工序后取下。

60.第一加热处理可以在热处理腔室内对碳纤维增强树脂成型品进行。在热处理腔室内加热碳纤维增强树脂成型品,使碳纤维增强树脂成型品的基体树脂热分解。热处理腔室可以是加热炉,也可以是具有构成为能够将加热介质导入到内部和/或从内部排出的空间的加热装置。

61.对于第一加热处理的温度没有特别限制,优选为400℃~500℃。加热处理的温度为400℃以上的情况下,树脂的分解迅速进行。在第一加热处理的温度为500℃以下的情况下,能够抑制碳纤维的损伤。

62.第一加热处理优选使用过热水蒸气进行。通过使用过热水蒸气,能够抑制碳纤维的分解。过热水蒸气的温度优选为400℃~500℃。例如,第一加热处理可以向常压反应容器导入常压过热水蒸气来进行。另外,对于第一加热处理没有特别限制,可以在氮气等惰性气氛下进行。优选向热处理腔室内供给加热了的过热水蒸气、空气或惰性气体,同时除去由热分解产生的树脂的分解气体。

63.对于第一加热处理的时间没有特别限制,可以根据加热温度、树脂等适当设定。加热时间例如为1~10小时。

64.第一加热处理中的树脂的分解程度可以通过加热处理的温度(例如过热水蒸气的温度)和加热处理的时间来控制。如果加热处理的温度过高,则碳纤维有变脆的倾向,如果加热处理的温度过低,则树脂的残留量有变多的倾向。如果加热处理的时间过长,则碳纤维有变脆的倾向,如果加热处理的时间过短,则树脂的残留量有变多的倾向。

65.第一溶解处理使用能够溶解碳纤维增强树脂中的树脂的溶解液来进行。作为溶解液,只要是能够溶解树脂的溶液就没有特别限制,例如可举出磷酸、硫酸等酸性溶液。作为酸性溶液,可举出如日本特开2020-37638号公报中记载的含有硫酸的溶液(例如90质量%以上的浓度)、日本特开2020-50704号公报中记载的含有磷酸的溶液等。另外,作为溶解液,例如可举出日本特开2020-45407号公报中记载的含有有机溶剂和根据需要的分解催化剂的液体。对于有机溶剂的种类没有特别限制,例如可举出醇系溶剂、酮系溶剂、醚系溶剂、酰胺系溶剂或酯系溶剂。

66.对于第一溶解处理的时间没有特别限制,可以根据溶解液、树脂等适当设定。

67.第一加热处理或第一溶解处理后的碳纤维,在纤维中残留有树脂的残渣。由于该树脂的残渣,碳纤维能够保持束状的形态。在残留有该残渣的状态下回收的碳纤维,如果在再利用时与新的树脂组合物混合,则由于在树脂组合物与碳纤维之间残留残渣,因此密合性低,无法再生出牢固的复合材料,不适合再利用。在本实施方式中,该树脂的残渣通过卷取工序被除去。

68.(卷取工序)

69.本实施方式涉及的回收方法,包括从第一加热处理或第一溶解处理后的碳纤维增强树脂成型品中抽出碳纤维并进行卷取的工序,该卷取工序还包括通过第二加热处理或第二溶解处理使碳纤维上附着的树脂的残渣热分解或溶解的工序、以及对第二加热处理或第二溶解处理后的碳纤维赋予上浆剂的工序。具体而言,在上游被剥离并在下游被卷取,在剥离后且卷取前,通过第二加热处理或第二溶解处理除去树脂的残渣,接着赋予上浆剂。通过在卷取的同时进行树脂的残渣的除去和上浆剂的赋予,能够得到适合于再利用的碳纤维。

70.具体而言,首先从第一加热处理或第一溶解处理后的碳纤维增强树脂成型品中取出碳纤维的一部分。该碳纤维的一部分优选为碳纤维的端部。将该取出的碳纤维的一部分与卷取机连接,通过卷取机以连续纤维的状态将碳纤维拉伸并卷取。然后,在卷取的同时进行树脂残渣的除去和上浆剂的赋予。

71.对于树脂残渣的除去没有特别限制,例如可以通过加热处理或溶解处理(第二加

热处理或第二溶解处理)来进行。

72.第二加热处理可以使用热处理腔室来进行。具体而言,在卷取机与碳纤维增强树脂成型品之间配置热处理腔室,以抽出的碳纤维进入热处理腔室内进行加热处理的方式构成各要素。通过加热处理,碳纤维上附着的树脂的残渣通过热分解而被除去。碳纤维在热处理腔室中被加热后向外输送,接受接下来的上浆剂处理。

73.对于第二加热处理的温度没有特别限制,优选为500℃~600℃。第二加热处理在卷取(即输送)碳纤维的同时加热,因此其时间较短。所以,通过将加热处理的温度设定为较高的500℃以上,能够有效地除去树脂残渣。在第二加热处理的温度为600℃以下的情况下,能够抑制碳纤维的损伤。第二加热处理的时间例如为1~30分钟。

74.第二加热处理优选使用过热水蒸气进行。通过使用过热水蒸气,能够抑制碳纤维的分解。过热水蒸气的温度优选为500℃~600℃。例如,第二加热处理可以向常压反应容器导入常压过热水蒸气来进行。另外,对于第二加热处理没有特别限制,可以在氮气等惰性气氛下进行。可以向热处理腔室内供给加热了的过热水蒸气、空气、氧气、惰性气体或它们的混合物,同时除去由热分解产生的树脂的分解气体。另外,第二加热处理优选将过热水蒸气以及空气或氧气导入热处理腔室内。通过除了过热水蒸气以外还将氧气导入热处理腔室内,能够有效地除去树脂残渣。另外,第二加热处理也可以将作为调质气体的氮气和/或二氧化碳导入热处理腔室内。通过除了过热水蒸气以外还导入氮气和/或二氧化碳,能够提高碳纤维强度。

75.第二加热处理中的树脂残渣的分解程度可以通过加热处理的温度(例如过热水蒸气的温度)或加热处理的时间等来控制。加热处理的时间例如可以通过碳纤维的输送速度来调整。

76.也可以代替第二加热处理,利用第二溶解处理来除去树脂残渣。

77.作为第二溶解处理中使用的溶解液,与第一溶解处理同样,只要是能够溶解碳纤维增强树脂中的树脂的溶解液就没有特别限制。作为溶解液,例如可以举出上述的溶解液。第二溶解处理中,一边卷取(即输送)碳纤维,一边使碳纤维浸渍在溶解液中,将树脂残渣溶解除去。

78.第二加热处理或第二溶解处理后的碳纤维,实质上完全除去了树脂的残渣,碳纤维束解开成为单纤维的形态。通过对该碳纤维赋予上浆剂,能够将碳纤维束卷取成线轴,另外,能够抑制碳纤维的起毛、单纤维的缠绕的发生。

79.作为上浆剂,没有特别限制,例如可举出环氧树脂、聚氨酯树脂、乙烯基酯树脂、聚酰胺树脂、尼龙树脂、聚烯烃树脂(聚乙烯、聚丙烯)、聚酯树脂、酚醛树脂、或它们的混合物。其中,优选环氧树脂、聚氨酯树脂、乙烯基酯树脂或聚烯烃树脂,更优选环氧树脂。通过使用环氧树脂作为上浆剂,能够提高碳纤维与环氧树脂的接合性。上浆剂可以单独使用一种,也可以组合两种以上使用。

80.通过使上浆剂与碳纤维接触而将上浆剂赋予碳纤维。作为上浆剂的赋予方法,没有特别限制,例如可举出浸渍法、模涂法、棒涂法、辊涂法、凹版涂布法等。其中,优选浸渍法。具体而言,可以通过以浸渍于配置在上浆浴内的上浆剂中的方式利用辊输送碳纤维,由此将上浆剂赋予碳纤维。上浆剂优选分散或溶解于水或丙酮等有机溶剂中,以分散液或溶液的形式使用。从提高上浆剂的分散性、使液体稳定性良好的观点出发,可以在该分散液或

溶液中适当添加表面活性剂。

81.在将碳纤维和上浆剂的合计量设为100质量份的情况下,作为对于碳纤维的上浆剂附着量,例如为0.1~10质量份。如果附着量在该范围内,则可得到适度的碳纤维的收束性,可得到碳纤维的充分的耐摩擦性,能够抑制由机械摩擦等引起的起毛的产生。

82.图3是用于说明卷取工序的一个实施方式的示意图。在图3中,从上游侧的罐中抽出碳纤维,在下游侧作为线轴用卷取辊卷取。在上游侧,热分解/溶解工序后的罐设置在可旋转驱动的轴承上,从罐中抽出碳纤维。在上游侧的罐与下游侧的卷取辊之间,配置有用于进行第二加热处理的热处理腔室、和用于进行上浆剂处理的上浆剂浴。热处理腔室位于上浆剂处理的上游侧。碳纤维的输送方向由多个引导辊控制,控制碳纤维向热处理腔室和上浆剂浴输送。从罐中抽出的碳纤维在热处理腔室内进行加热处理,除去树脂残渣。然后,将除去了树脂残渣的碳纤维导入上浆剂浴中进行浸渍。浸渍于上浆剂浴中的碳纤维,从上浆剂浴中向设置了引导辊的方向拉起,最终由卷取辊卷取成线轴。上浆剂的附着量(含浸量)例如可以通过压送辊(未图示)等调整为所期望的范围。另外,可以设置用于使上浆剂干燥的干燥单元。

83.卷取辊上安装有施加用于卷取碳纤维的驱动力的驱动装置(未图示)。另外,也可以在一部分引导辊上安装使引导辊转动的驱动装置。卷取张力、即付与碳纤维的张力优选为4~5mpa。通过将卷取张力设定在该范围内,能够防止碳纤维的断线或卷偏,其结果能够得到更长的连续纤维。

84.根据以上说明的本实施方式,能够得到至今为止无法得到的、适合于再利用的连续纤维的回收碳纤维线轴。因此,采用本实施方式涉及的方法得到的碳纤维,能够用于与新的碳纤维同样的用途,能够适用于广泛的用途。

85.实施例

86.以下,利用实施例对本实施方式进行说明,但本实施方式并不限定于以下的实施例。

87.[实施例1]

[0088]

(成型品准备工序)

[0089]

作为碳纤维增强树脂成型品,准备了氢罐。该氢罐具有碳纤维增强树脂,树脂是环氧树脂。

[0090]

(热分解工序)

[0091]

作为热分解工序,将上述氢罐配置在第一热处理腔室内,从导入口吹入过热水蒸气,加热碳纤维增强树脂成型品,使树脂热分解。分解的树脂作为气体成分从排出口向外部排出。加热处理的温度为500℃,加热时间为5小时。由此,得到碳纤维和未分解而残留的碳化物(树脂残渣)。

[0092]

(卷取工序)

[0093]

在卷取工序中,通过图3所示的工艺将碳纤维卷取为线轴。热分解工序(第一加热处理)后的罐是由碳纤维和残渣物构成的硬质的带状的层叠体。首先,将纸管插入罐的中心,防止变形。接着,找出碳纤维的端部,用夹具剥离,用夹子夹持。然后,将与设置在卷取辊上的线轴相连的引导用的碳纤维抽出到第二热处理腔室的入口,并且与从罐中抽出的碳纤维的端部固结连接。

[0094]

第二热处理腔室具有利用辊来输送抽出的碳纤维、并且对碳纤维连续进行热处理的结构。作为第二加热处理,从第二热处理腔室的导入口吹入过热水蒸气和氧气来加热碳纤维,一边输送碳纤维一边通过热分解除去树脂残渣。通过该第二加热处理,树脂残渣几乎完全被除去。通过树脂残渣的除去,碳纤维之间的捆束也被解开,因此碳纤维不是纤维束,而是单纤维的状态。但在本工艺中,碳纤维是以连结的状态被卷出的,因此从外观上看并没有被解开。树脂的分解程度可以通过过热水蒸气的温度和处理时间(进给速度)来控制。进给速度可以通过线轴的卷取速度来控制,张力可以通过引导辊来控制。

[0095]

然后,将第二加热处理后的碳纤维送入上浆剂浴中,通过浸渍法实施上浆剂处理。通过该上浆剂处理,使单纤维集束而形成纤维束,也赋予了表面的平滑性。作为上浆剂使用了环氧树脂(商品名称:

デタナイト

,nagase chemtex公司制)。

[0096]

接着,用线轴卷取碳纤维,得到回收碳纤维。

[0097]

[实施例2~5、比较例1]

[0098]

如表1所示来设定第一加热处理的温度和时间、第二加热处理的温度和时间、卷取的张力和速度、是否赋予上浆剂,除此以外与实施例1同样地得到回收碳纤维。

[0099]

所得到的回收碳纤维的长度示于表1。

[0100]

表1

[0101][0102]

如表1所示,在实施例1~5中,可以得到米数量级的连续纤维。特别是在实施例1和2的条件下,能够得到没有发生断丝的千米数量级的连续纤维。另一方面,在比较例1中,由于卷取不良,无法得到能够再利用的状态的连续纤维。因此,可以确认通过本实施方案能够得到适合于再利用的连续的碳纤维。

[0103]

本说明书中记载的数值范围的上限值和/或下限值,可以分别任意组合来规定优选的范围。例如,可以将数值范围的上限值和下限值任意组合来规定优选的范围,可以将数值范围的上限值彼此任意组合来规定优选的范围,也可以将数值范围的下限值彼此任意组合来规定优选的范围。

[0104]

以上,详细叙述了本实施方式,但具体的结构并不限定于该实施方式,即使有不脱离本公开的主旨的范围内的设计变更,它们也包含在本公开中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1