一种二氯丙醇的连续化制备系统及方法与流程

1.本发明涉及化工生产技术领域,更具体的,涉及一种二氯丙醇的连续化制备系统及方法。

背景技术:

2.二氯丙醇,又名二氯代甘油,在工业中主要作为生产环氧氯丙烷的中间体,同时也是合成更昔洛韦、粘土稳定剂的原料。传统的二氯丙醇生产工艺是以丙烯为原料,与大量氯气反应,过程中产生大量的废水废渣。随着全社会环保意识的增强以及生物能源的发展,利用油脂生产的生物柴油正在全球得到很快的推广应用,其生产过程中副产的大量甘油为甘油氯代制备二氯丙醇提供了廉价充足的原料。

3.甘油氯化制二氯丙醇的具体过程可以分为两步。第一步,氯化氢和甘油发生一氯代反应,生成1

‑

一氯丙二醇,反应方程式如下:

[0004][0005]

同时,少量氯化氢会取代中间位的羟基,生成2

‑

一氯丙二醇,反应方程式如下:

[0006][0007]

第二步,1

‑

一氯丙二醇与氯化氢继续发生取代反应,生成1,3

‑

二氯丙醇,反应方程式如下:

[0008][0009]

同时少量氯化氢会取代中间位的羟基,生成1,2

‑

二氯丙醇,反应方程式如下:

[0010][0011]

一氯化反应中的副产物2

‑

一氯丙二醇与氯化氢发生取代反应也会生成1,2

‑

二氯丙醇,反应方程式如下:

[0012][0013]

根据已有的动力学文献报道,一氯化反应相对二氯化反应更为容易发生,而中间取代的副反应则比二氯化反应更难发生。因此,在上述反应过程中,通过反应(a)进行一氯

化过程,进而通过反应(c)进行二氯化过程是最为理想的反应过程。而一旦与反应(a)平行发生副反应(b),得到2

‑

一氯丙二醇,受位阻效应影响,其后续发生二氯化转化的活性将大大降低,会导致整个体系的二氯化收率显著偏低。此外,通过副反应(b)得到的2

‑

一氯丙二醇,后续发生二氯化过程也只能沿着反应(e)的过程生成1,2

‑

二氯丙醇,虽然该物质也可以发生环化反应生成环氧氯丙烷,但其环化速度较1,3

‑

二氯丙醇低一个数量级以上。因此,在二氯丙醇合成过程中,有两个关键目标极为重要,一是整体反应过程中二氯化产物的收率,二是二氯丙醇产品(1,3

‑

二氯丙醇和1,2

‑

二氯丙醇的混合物)中1,3

‑

二氯丙醇的选择性。根据现有的反应规律,如果我们能极大加强反应(a)与(c)的进程和速率,减少主反应时间,不仅可以有效提高产物的二氯化收率,还可以同时提高二氯丙醇产品中1,3

‑

二氯丙醇的选择性,为后续的环氧氯丙烷生产提供更优质的原料。

[0014]

专利us2144612介绍的方法是在反应体系中加入一种不溶于水,但能溶解二氯丙醇的溶剂,例如正丁醚、戊醚、二氯丙烯、氯苯、邻二氯苯等。温度控制在反应混合体系的共沸点下进行,反应时间为30~40小时,二氯丙醇摩尔收率最高可以达到91%。这种方法在二氯丙醇的制备上,有利于在蒸馏中连续除去水分的特点,并可以最大限度地减少缩合物的生成,因此反应的选择性高。但有机溶剂的存在大大稀释了反应物的浓度,导致反应时间较长,增加能耗,降低设备的利用率,而且从工业化的角度来说,外加溶剂后会导致后续分离负担的增加,因此难以实现产业化。

[0015]

专利cn100999442a公开了一种连续工艺,甘油以羧酸作为催化剂逆流进入单个或者多个反应釜中进行,反应物连续进入精馏塔,采用共沸蒸馏除去生成的水和二氯丙醇,促进反应正向进行,塔釜液循环反应。由于气液反应物逆向流动,因此氯化氢利用率提高。另外,采用不易挥发的催化剂,因此催化剂用量小,但是此工艺能耗较高,设备利用率较低。

[0016]

专利cn101182283a介绍的方法是将甘油与催化剂一起加入喷射式反应器,液相循环泵将甘油与催化剂从喷射式反应器内抽出,再从喷射式反应器顶部以喷射方式进入喷射式反应器,从喷射式反应器侧部吸入氯化氢气体在反应器中同液相物料充分反应,同时喷射产生的负压将反应生成的水、二氯丙醇和氯化氢的以共沸物的形式带出,经过冷凝器将共沸物中的水和二氯丙醇冷凝下来最为产品,而未反应的氯化氢气体循环利用,此工艺具有原料利用率高,反应速率快的特点,但设备较为复杂,不易操作。

[0017]

总之,现有的二氯丙醇制备方法有的产品收率低,有些技术设备较为复杂,氯化氢利用率低,不易放大生产。

技术实现要素:

[0018]

本发明的目的在于提供一种二氯丙醇的连续化制备系统及方法,以解决现有技术存在的问题中的至少一个。

[0019]

为达到上述目的,本发明采用下述技术方案:

[0020]

第一方面,本发明提供一种二氯丙醇的连续化制备系统,包括

[0021]

第一甘油氯化塔、第二甘油氯化塔、第一氯化反应器、第二氯化反应器、第一冷凝器、第二冷凝器、尾气吸收塔;

[0022]

所述第一甘油氯化塔,其液体入口与反应物入口连接,其气体入口与第二甘油氯化塔气体出口连接,其气体出口与尾气吸收塔气体入口连接,其液体出口与第二甘油氯化

塔液体入口连接;

[0023]

所述第二甘油氯化塔,其液体入口与第一甘油氯化塔液体出口连接,其气体入口与第一冷凝器气体出口连接,其气体出口与第一甘油氯化塔气体入口连接,其液体出口与第一氯化反应器液体入口连接;

[0024]

所述第一氯化反应器,其液体入口与第二甘油氯化塔液体出口连接,其气体入口与第二冷凝器气体出口连接,其气体出口与第一冷凝器气体入口连接,其液体出口管路分为两路,一路作为第一氯化反应器循环液与第一氯化反应器的液体入口连接,另一路与第二氯化反应器液体入口连接;

[0025]

所述第二氯化反应器,其液体入口与第一氯化反应器液体出口连接,其气体入口与新鲜氯化氢气体入口连接,其气体出口与第二冷凝器气体入口连接,其液体出口管路分为两路,一路作为第二氯化反应器循环液与第二氯化反应器的液体入口连接,另一路与二氯丙醇粗产品出口连接;

[0026]

第一冷凝器,其壳程气体入口与第一氯化反应器气体出口连接,其壳程气体出口与第二氯化塔气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质;

[0027]

第二冷凝器,其壳程气体入口与第二氯化反应器气体出口连接,其壳程气体出口与第一氯化反应器气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质。

[0028]

在优选的实施例中,所述第一氯化反应器和所述第二氯化反应器具体包括:

[0029]

壳体,所述壳体内部设置有:

[0030]

旋转转子,所述旋转转子的内部包括第一填料组件,所述第一填料组件用于将反应流体切割为微纳尺度的流体微元;

[0031]

第二填料组件,用于对所述旋转转子甩出的反应流体进行切割;

[0032]

气泡发生器,所述壳体的气体入口排进的气体经过所述气泡发生器形成多个气泡,所述气泡可穿透所述第二填料组件。

[0033]

在优选的实施例中,所述第一填料组件和/或所述第二填料组件包括:丝网填料、散堆填料、定转子结构填料、纳微结构化填料、微通道填料以及泡沫金属填料中的至少一个。

[0034]

在优选的实施例中,所述气泡发生器包括:微孔曝气盘、膜片式微孔空气扩散器以及叶轮型曝气器中的至少一种。

[0035]

在优选的实施例中,所述气泡发生器包括壳体上的多个通孔以及与每个所述通孔相连的进气管。

[0036]

在优选的实施例中,所述第二填料组件位于所述旋转转子下方,所述气泡发生器位于所述第二填料组件下方。

[0037]

在优选的实施例中,所述气泡发生器位于所述壳体侧壁,所述第二填料组件位于所述气泡发生器和所述旋转转子之间。

[0038]

在优选的实施例中,所述第一氯化反应器和所述第二氯化反应器还包括除沫器,所述除沫器位于壳体内部的顶部气体出口下方。

[0039]

在优选的实施例中,所述连续化制备系统还包括:尾气吸收塔,其气体入口与第一氯化塔气体出口连通,其液体入口与中和碱液入口连接,其液体出口与含盐废水出口连接。

[0040]

第二方面,本发明提供一种二氯丙醇的连续化制备方法,包括应用上述的连续化制备系统进行制备。

[0041]

本发明的有益效果

[0042]

本发明提供一种二氯丙醇的连续化制备系统及方法,本发明采用甘油和氯化氢气体为原料,通过两级氯化反应器和两级氯化塔连续逆流接触反应,得到高纯度的二氯丙醇。在两级氯化反应器中均内置有超重力反应器,在第一氯化反应器内甘油与氯化氢气体在超重力反应器的作用下充分混合,生成中间产物一氯丙二醇;在第二氯化反应器内,一氯化反应液与新鲜氯化氢气体充分接触,生成最终产物二氯丙醇。在两级氯化反应器之前设有两级氯化塔,保证反应充分进行;在两级氯化反应器后均设置有冷凝器,通过快速冷凝分离副产物水促进反应正向移动并移除反应热。本发明综合利用超重力反应器技术、反应分离耦合手段和反应热匹配利用思想进行了系统发明和设备创新,采用本发明的系统及方法可以得到高纯度和高选择性的二氯丙醇产品且反应时间相较现有主流工艺缩短一半以上,主要设备数较现有主流工艺减少一半以上,反应总时间从当前主流工艺的10小时缩短至4小时以内,原料氯化氢气体的利用率达到97%以上,甘油转化率接近100%。

附图说明

[0043]

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0044]

图1是本发明实施例提供的超重力反应器结构示意图;

[0045]

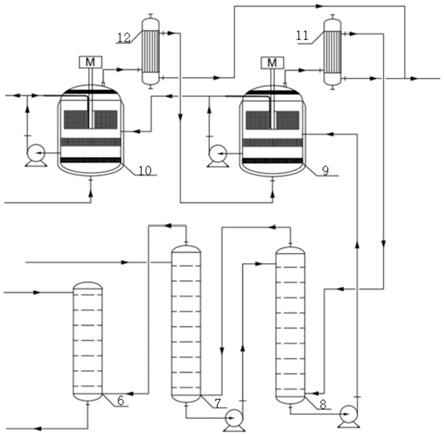

图2是本发明实施例提供的反应系统结构示意图。

具体实施方式

[0046]

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0047]

以下公开内容提供了许多用于实现本发明的不同特征的不同实施方式或实例。下面描述了组件和布置的具体实例以简化本发明。当然,这些仅仅是实例,而不旨在限制本发明。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0048]

为了便于理解本技术提供的技术方案,下面先对本技术技术方案的研究背景进行简单说明。

[0049]

当前主流工艺采用多釜连续反应工艺制备二氯丙醇,由于甘油的粘度较大,在传统搅拌釜内气液接触和分散效果差,导致反应时间长,二氯丙醇收率低,进而导致后续的提纯能耗高,此外传统反应工艺中,一氯化及二氯化反应过程中生成的大量水无法移除体系之外,导致氯化反应过程向正向进行受到抑制,反应速度受限,以当前主流的四釜串联工艺

为例,氯化氢转化率达到95%以上需要连续反应10小时,二氯丙醇的选择性仅在85%左右,且二氯丙醇中1,3

‑

二氯丙醇的含量不足90%。

[0050]

同时,该氯化过程释放大量反应热,造成反应器中温度分布不均匀,影响反应的选择性,且高温酸液对设备腐蚀能力强。现行工业生产中通过在反应器夹套通大量冷却水的方式移走反应热,冷量消耗较大。

[0051]

基于此,如图2所示,本发明提供一种二氯丙醇的连续化制备系统,包括

[0052]

第一甘油氯化塔(15)、第二甘油氯化塔(13)、第一氯化反应器(10)、第二氯化反应器(7)、第一冷凝器(12)、第二冷凝器(9)、尾气吸收塔(17)、离心泵一(8)、离心泵二(11)、离心泵三(14)、离心泵四(16)、二氯丙醇粗产品出口(1)、新鲜氯化氢气体入口(2)、新鲜甘油入口(3)、中和碱液入口(4)、含盐废水出口(5)、副产盐酸出口(6);其连接顺序为:

[0053]

所述第一甘油氯化塔,其液体入口与反应物入口连接,其气体入口与第二甘油氯化塔气体出口连接,其气体出口与尾气吸收塔气体入口连接,其液体出口与第二甘油氯化塔液体入口连接;

[0054]

所述第二甘油氯化塔,其液体入口与第一甘油氯化塔液体出口连接,其气体入口与第一冷凝器气体出口连接,其气体出口与第一甘油氯化塔气体入口连接,其液体出口与第一氯化反应器液体入口连接;

[0055]

所述第一氯化反应器,其液体入口与第二甘油氯化塔液体出口连接,其气体入口与第二冷凝器气体出口连接,其气体出口与第一冷凝器气体入口连接,其液体出口管路分为两路,一路作为第一氯化反应器循环液与第一氯化反应器的液体入口连接,另一路与第二氯化反应器液体入口连接;

[0056]

所述第二氯化反应器,其液体入口与第一氯化反应器液体出口连接,其气体入口与新鲜氯化氢气体入口连接,其气体出口与第二冷凝器气体入口连接,其液体出口管路分为两路,一路作为第二氯化反应器循环液与第二氯化反应器的液体入口连接,另一路与二氯丙醇粗产品出口连接;

[0057]

第一冷凝器,其壳程气体入口与第一氯化反应器气体出口连接,其壳程气体出口与第二氯化塔气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质;

[0058]

第二冷凝器,其壳程气体入口与第二氯化反应器气体出口连接,其壳程气体出口与第一氯化反应器气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质。

[0059]

本发明提供一种二氯丙醇的连续化制备系统,本发明采用甘油和氯化氢气体为原料,通过两级氯化反应器和两级氯化塔连续逆流接触反应,得到高纯度的二氯丙醇。在两级氯化反应器中均内置有超重力反应器,在第一氯化反应器内甘油与氯化氢气体在超重力反应器的作用下充分混合,生成中间产物一氯丙二醇;在第二氯化反应器内,一氯化反应液与新鲜氯化氢气体充分接触,生成最终产物二氯丙醇。在两级氯化反应器之前设有两级氯化塔,保证反应充分进行;在两级氯化反应器后均设置有冷凝器,通过快速冷凝分离副产物水促进反应正向移动并移除反应热。本发明综合利用超重力反应器技术、反应分离耦合手段和反应热匹配利用思想进行了系统发明和设备创新,采用本发明的系统及方法可以得到高纯度和高选择性的二氯丙醇产品且反应时间相较现有主流工艺缩短一半以上,主要设备数较现有主流工艺减少一半以上,反应总时间从当前主流工艺的10小时缩短至4小时以内,原

料氯化氢气体的利用率达到97%以上,甘油转化率接近100%。

[0060]

请参阅图1,本发明一实施例提供一种第一氯化反应器和第二氯化反应器的具体实施方式,包括壳体,所述壳体内部设置有:

[0061]

旋转转子,所述旋转转子的内部包括第一填料组件1,所述第一填料组件1用于将反应流体切割为微纳尺度的流体微元;

[0062]

第二填料组件2,用于对所述旋转转子甩出的反应流体进行切割;

[0063]

气泡发生器3,所述壳体的气体入口排进的气体经过所述气泡发生器3形成多个气泡,所述气泡可穿透所述第二填料组件2。

[0064]

具体地,电机带动旋转转子高速运转,旋转转子腔体内的反应流体被甩出,通过所述第一填料组件1将反应流体切割为微纳尺度的流体微元,气体经过气泡发生器3形成许多小气泡,小气泡与流体微元逆流接触反应,同时,小气泡穿透第二填料组件2,使第二填料组件2的流体微元再次被切割,通过第一填料组件1、第二填料组件2和气泡发生器3共同作用,使气液传质得到极大的强化,反应效率显著提升。

[0065]

从上述示例可以知晓,本实施例提供的一种超重力反应器,包括壳体,所述壳体内部设置有:旋转转子,所述旋转转子的内部包括第一填料组件1,所述第一填料组件1用于将反应流体切割为微纳尺度的流体微元;第二填料组件2,用于对所述旋转转子甩出的反应流体进行切割;气泡发生器3,所述壳体的气体入口排进的气体经过所述气泡发生器3形成多个气泡,所述气泡可穿透所述第二填料组件2;通过第一填料组件1将旋转转子腔内的反应流体切割为微纳尺度的流体微元,气液两相在第一填料组件1和第二填料组件2被充分破碎、剪切为丝、膜、片状,气液传质得到极大的强化,同时,气体经过气泡发生器3形成许多小气泡,小气泡与流体微元逆流接触反应,提高反应效率,此外,小气泡穿透第二填料组件2,使第二填料组件2内的流体微元进一步地被切割,进而增强传质效率,使反应效率显著提升。

[0066]

在一些实施例中,所述第一填料组件1和/或所述第二填料组件2包括:丝网填料、散堆填料、定转子结构填料、纳微结构化填料、微通道填料以及泡沫金属填料中的至少一种。

[0067]

具体地,丝网填料是由金属丝网制成的,具有结构紧凑,阻力小,传质效率高,处理能力大等优点;散堆填料主要有拉西环、鲍尔环、改型鲍尔环、阶梯环、矩鞍环、共轭环、双弧环、扁环、八四内弧环、纳特环、英特洛克斯、六棱环等,具有空隙率大、通量大、阻力小,又耐热、耐腐蚀,分离效率高等特点;定转子结构填料具有超细分散和破碎性好的特点,纳微结构化填料采用纳微结构的结构化sic、烧结陶瓷、粉末烧结钛基合金填料,具有流道直径小,孔隙率高,填料表面具有凸凹形纳微结构等特点;微通道填料可明显降低压降,改善流体流动和传热特性;泡沫金属填料具有比表面积大、气阻小、传质效率高、安装简便等优点。

[0068]

需要说明的是第一填料组件1和所述第二填料组件2的填料形式采用何种构造不会形成实质性的影响,在不影响本发明的主体构思的前提下,本领域技术人员有能力在不付出创造性劳动的基础上,可以进行其他构造的选取。

[0069]

在一些实施例中,所述气泡发生器3包括:微孔曝气盘、膜片式微孔空气扩散器以及叶轮型曝气器中的至少一种。

[0070]

具体地微孔曝气盘主要由微孔材料如陶瓷、钛粉、氧化铝、氧化硅和尼龙等制成,

所产生的气泡直径在2mm以下,气泡均匀性好、使用成本低;膜片式微孔空气扩散器是在管道上设置有多个微孔,每个微孔上安装有膜片,扩散均匀,不易堵塞;叶轮型曝气器通过叶轮的转动,在其侧后方形成负压区,能连续不断地吸入气体,气体通过曝气器形成小气泡,同时,反应流体在叶轮带动下形成旋流,提高传质效率。

[0071]

在一些其他实施例中,所述气泡发生器3包括壳体上的多个通孔以及与每个所述通孔相连的进气管。

[0072]

需要说明的是气泡发生器3采用何种构造不会形成实质性的影响,在不影响本发明的主体构思的前提下,本领域技术人员有能力在不付出创造性劳动的基础上,可以进行其他构造的选取。

[0073]

在一些实施例中,所述第二填料组件2位于所述旋转转子下方,所述气泡发生器3位于所述第二填料组件2下方。

[0074]

具体地,通过第一填料组件1将旋转转子腔内的反应流体切割为微纳尺度的流体微元,流体微元在重力作用下,进入第二填料组件2,气液两相在第一填料组件1和第二填料组件2被充分破碎、剪切为丝、膜、片状,气液传质得到极大的强化,同时,气体经过气泡发生器3形成许多小气泡,小气泡与流体微元逆流接触反应,提高反应效率。

[0075]

在一些其他实施例中,所述气泡发生器3位于所述壳体侧壁,所述第二填料组件2位于所述气泡发生器3和所述旋转转子之间。

[0076]

需要说明的是气泡发生器3和第二填料组件2的位置采用何种排布方式不会形成实质性的影响,在不影响本发明的主体构思的前提下,本领域技术人员有能力在不付出创造性劳动的基础上,可以进行其他排布方式的选取。

[0077]

在一些其他实施例中,超重力反应器还包括除沫器4,所述除沫器4位于壳体内部的顶部气体出口下方。

[0078]

具体地,壳体顶部的气体主要为反应的氯化氢气体、反应生成的水蒸气和气化的产物、中间产物,经过顶部除沫器5后,气体夹带的雾沫被除去,降低了后续工艺处理难度。

[0079]

在一些其他实施例中,超重力反应器还包括夹套5,所述夹套5安装在壳体外部。

[0080]

具体地,夹套5包裹在超重力反应器壳体外部,通过夹套5为壳体内部反应提供适宜的反应温度,提高反应效率。

[0081]

本发明的另一实施例提供了一种反应系统,包括本发明第一方面提供的的超重力反应器。

[0082]

从上述示例可以知晓,本实施例提供的一种反应系统包括超重力反应器,所述超重力反应器,包括壳体,所述壳体内部设置有:旋转转子,所述旋转转子的内部包括第一填料组件1,所述第一填料组件1用于将反应流体切割为微纳尺度的流体微元;第二填料组件2,用于对所述旋转转子甩出的反应流体进行切割;气泡发生器3,所述壳体的气体入口排进的气体经过所述气泡发生器3形成多个气泡,所述气泡可穿透所述第二填料组件2;通过第一填料组件1将旋转转子腔内的反应流体切割为微纳尺度的流体微元,气液两相在第一填料组件1和第二填料组件2被充分破碎、剪切为丝、膜、片状,气液传质得到极大的强化,同时,气体经过气泡发生器3形成许多小气泡,小气泡与流体微元逆流接触反应,提高反应效率,此外,小气泡穿透第二填料组件2,使第二填料组件2内的流体微元进一步地被切割,进而增强传质效率,使反应效率显著提升。

[0083]

在一些具体实施例中,所述反应系统用于二氯丙醇的制备,所述反应系统还包括:甘油氯化塔和冷凝器,

[0084]

所述甘油氯化塔液体入口与甘油和催化剂混合液体输送管道连接,甘油氯化塔底部气体入口与冷凝器顶部气体出口连接,甘油氯化塔内尾气通过顶部气体出口与尾气吸收塔6连接,甘油氯化塔底部物料出口与反应器连接,反应器底部气体入口与氯化氢气体输送管道连接,反应器顶部气体出口与冷凝器底部气体入口连接。

[0085]

请参阅图2,具体地,一种二氯丙醇的连续化制备反应系统,包括:

[0086]

第一甘油氯化塔7、第二甘油氯化塔8、第一氯化反应器9、第二氯化反应器10、第一冷凝器11、第二冷凝器12、尾气吸收塔6、离心泵一、离心泵二、离心泵三、离心泵四、二氯丙醇粗产品出口、新鲜氯化氢气体入口、新鲜甘油入口、中和碱液入口、含盐废水出口、副产盐酸出口;其连接顺序为:

[0087]

第一甘油氯化塔7,其液体入口与新鲜甘油和催化剂入口连接,其气体入口与第二甘油氯化塔8气体出口连接,其气体出口与尾气吸收塔6气体入口连接,其液体出口通过离心泵四与第二甘油氯化塔8液体入口连接;

[0088]

第二甘油氯化塔8,其液体入口通过离心泵四与第一甘油氯化塔7液体出口连接,其气体入口与第一冷凝器11气体出口连接,其气体出口与第一甘油氯化塔7气体入口连接,其液体出口通过离心泵三与第一氯化反应器9液体入口连接;

[0089]

第一氯化反应器9,其液体入口通过离心泵三与第二甘油氯化塔8液体出口连接,其气体入口与第二冷凝器12气体出口连接,其气体出口与第一冷凝器11气体入口连接,其液体出口与离心泵二入口连接,离心泵二的液体出口管路分为两路,一路作为第一氯化反应器9循环液与第一氯化反应器9内置旋转填充转子液体入口连接,另一路与第二氯化反应器10液体入口连接;

[0090]

第二氯化反应器10,其液体入口通过离心泵二与第一氯化反应器9液体出口连接,其气体入口与新鲜氯化氢气体入口连接,其气体出口与第二冷凝器12气体入口连接,其液体出口与离心泵一入口连接,离心泵一的液体出口管路分为两路,一路作为第二氯化反应器10循环液与第二氯化反应器10内置旋转填充转子液体入口连接,另一路与二氯丙醇粗产品出口连接;

[0091]

第一冷凝器11,其壳程气体入口与第一氯化反应器9气体出口连接,其壳程气体出口与第二氯化塔气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质;

[0092]

第二冷凝器12,其壳程气体入口与第二氯化反应器10气体出口连接,其壳程气体出口与第一氯化反应器9气体入口连接,其壳程液体出口与副产盐酸出口连接,其管程通冷却介质;

[0093]

尾气吸收塔6,其气体入口与第一甘油氯化塔7气体出口连通,其液体入口与中和碱液入口连接,其液体出口与含盐废水出口连接。

[0094]

需要说明的是,所述的催化剂包括但不限于己二酸、丁二酸、柠檬酸、乙酸酐、新葵酸等有机酸、酸酐及其混合物,优选为己二酸,且己二酸与新鲜进料甘油质量流量比为1:10~40,优选为1:15~30;所述的第一氯化反应器9循环液与第二氯化反应器10入口液体质量流量比1~100:1,优选为5~10:1;所述的第二氯化反应器10循环液与第二氯化反应器10入口液体质量流量比1~100:1,优选为3~7:1;全系统带压,压力维持在0.1~0.5mpa,温度维

持在100~120℃优选为0.15~0.3mpa;所述的第一氯化反应器9与第二氯化反应器10内置旋转填充转子的超重力水平均为20~1500g,优选为50~300g。

[0095]

下面结合实例对本发明反应系统的工作过程进行说明。

[0096]

新鲜甘油与催化剂按照一定比例连续通入甘油氯化塔,与从氯化反应器通出的气体逆流接触,该气体经过多级反应为含有较少氯化氢、一氯丙二醇和较多二氯丙醇的气体混合物,与新鲜甘油进一步反应,提高反应的转化率,为保证反应效果,在本发明中设置了第一甘油氯化塔7和第二甘油氯化塔8,两塔串联,提高反应转化率。

[0097]

经过两级氯化塔的反应液体为含有部分一氯丙二醇与二氯丙醇的甘油,该反应液通入氯化反应器中与经过曝气装置的氯化氢气体错流接触,发生氯化反应;同时反应器底液体被循环泵连续抽出,一部分作为循环液体通入氯化反应器内置的旋转填充床内,液体被快速剪切破碎成微小的液滴和液膜并与氯化反应器底部上升的氯化氢气体充分接触,发生氯化反应;为进一步提升反应效率,在釜内中段设置有填料层,经过旋转填充床充分破碎分散的液体进入中间填料段与上升氯化氢气体进一步反应;上升到反应器顶部的气体主要为为反应的氯化氢气体、反应生成的水蒸气和气化的产物、中间产物,经过釜顶除沫装置后,气体夹带的雾沫被除去,随后被通入冷凝器的壳程。

[0098]

在冷凝器内,壳程蒸汽与管程冷却介质充分换热,水蒸气与部分氯化氢气体以共沸物形式被冷凝,经由壳程液体出口排出为副产盐酸,水蒸气被从体系中的及时移除促使反应向正向进行;剩余氯化氢气体和一氯丙二醇、二氯丙醇混合气体通入后续的甘油氯化塔内,发生前述的反应过程;同样的,为确保氯化反应器内反应的充分进行,本发明采用了两级氯化反应器串联的设计;经过多级塔釜逆流接触反应后,从第一甘油氯化塔7顶部采出充分反应后剩余的氯化氢气体,通入尾气吸收塔6中,用碱液中和吸收,得到废盐水;在第二氯化反应器10底部采出充分反应后的液体,作为二氯丙醇粗产品。

[0099]

通过上述反应应系统的工作过程,可以知晓本发明提供的反应系统有以下效果:

[0100]

(1)采用甘油和氯化氢气体为原料,气液两相在多级塔釜内连续逆流接触,反应效率得到极大提升,主要设备数较现有主流工艺减少一半以上;同时通过两级耦合超重力反应器的氯化反应器连续逆流接触反应,气液两相在旋转填充床内被充分破碎、剪切为丝、膜、片状,气液传质得到极大的强化,反应效率显著提升,且釜内液体不断循环通过旋转填充床,液体表面得到快速更新,流体充分传热,副产的水蒸气快速逸出并进入到冷凝器内被冷凝移除,使反应朝正向进行;以上综合作用可将反应总时间从当前主流工艺的10小时缩短至4小时以内。

[0101]

(2)原料转化率和产物选择性均得到提升。如上所述,本发明采用多种手段强化反应过程,可使原料氯化氢气体的利用率达到97%以上,甘油转化率接近100%;由于反应时间变短,物料在系统内均匀分散,副反应得到有效抑制,产品二氯丙醇的选择性可由当前主流工艺的85%提升至97%;如前所述,由于在本发明中两步串联主反应(a)和(c)得到强化,产品二氯丙醇中1,3

‑

二氯丙醇的质量分数可达到95%以上,为后续的精制工段节省大量能耗,为下游环氧氯丙烷的生产提供了优质原料。

[0102]

(3)综合能耗降低,设备腐蚀得到有效延缓。本发明通过及时将氯化反应产生的水冷凝,使反应放热被及时移除,由于列管式冷凝器比现有工艺的夹套冷凝具有更高的传热效率,且如前所述,本发明通过系列手段使全系统中流体分散均匀,传热效果好,综合作用

可使单位产品冷却水耗量减少为现有主流工艺的70%以上;如前所述,本发明能够及时充分的移除反应热,使体系温度维持在较低水平,能够显著减缓含盐酸的反应液对设备和管道的腐蚀作用。

[0103]

下面以具体场景案例对本发明进行举例。

[0104]

实施例1

[0105]

采用本发明所述的连续反应制备二氯丙醇的系统,其中第一氯化反应器9和第二氯化反应器10内置的旋转填充床的超重力水平(g)均为200g,全系统温度(t)控制在110℃,压力(p)控制在0.2mpa;催化剂为己二酸,且己二酸与新鲜进料甘油质量流量比(r1)为1:25;第一氯化反应器9循环液与第二氯化反应器10入口液体质量流量比(r2)为9:1,第二氯化反应器10循环液与第二氯化反应器10入口液体质量流量比(r3)为7:1;试验总时间(t)为3.5小时,氯化氢和甘油投料量符合化学计量比,测得氯化氢转化率(x)为97.12%,粗产品中二氯丙醇质量分数(y)为96.32%,所得二氯丙醇中1,3二氯丙醇含量(a)为99.23%,折合每千克二氯丙醇产品消耗的冷量(q)为1556kj,尾气中氯化氢的质量分数(w)为100ppm。

[0106]

实施例2~17:工艺流程及步骤同实施例1,各实施例的工艺条件和操作条件以及相应的实验结果详见表1,表头所列字母含义与单位实施例1中相同,在表中已省去单位。

[0107]

表1

[0108][0109]

在所有实施例中,实施例1~6在本发明主张的工艺参数范围内,由实施例的结果

可以得出,本发明不仅能够提升反应效率,缩短反应时间,减小装置尺寸,同时可以抑制副反应发生,提高产品的纯度和选择性。

[0110]

在所有实施例中,实施例7~11的温度、压力、循环比或超重力水平大于本发明主张的工艺参数范围或不在最优范围内,由实施例的结果可知,其对反应效果的提升有限,但维持更高的温度、压力或循环比将提高生产成本。

[0111]

在所有实施例中,实施例12~17部分工艺操作参数在本发明主张的工艺参数范围外,由实施例的结果可以得出,偏离本发明所主张的工艺操作参数范围,将导致反应的转化率、选择性和产品纯度下降、尾气中氯化氢含量上升或过程冷量消耗增加。

[0112]

本说明书中的各个实施方式均采用递进的方式描述,各个实施方式之间相同相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。尤其,对于系统实施方式而言,由于其基本相似于方法实施方式,所以描述的比较简单,相关之处参见方法实施方式的部分说明即可。

[0113]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本说明书实施方式的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。

[0114]

此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。以上所述仅为本说明书实施方式的实施方式而已,并不用于限制本说明书实施方式。对于本领域技术人员来说,本说明书实施方式可以有各种更改和变化。凡在本说明书实施方式的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书实施方式的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1