一种甘油催化氢解制备丙二醇的方法与流程

1.本发明涉及一种甘油催化氢解制备丙二醇的方法,属于甘油加工领域。

背景技术:

2.近年来随着生物质柴油的快速发展,其副产物甘油大量过剩,全球年产量超过400万吨。因此,亟需开发甘油高效转化利用新途径。在临氢条件下,甘油可高效转化为1,2

‑

丙二醇和1,3

‑

丙二醇等高附加值化学品。其中1,2

‑

丙二醇是不饱和聚酯、环氧树脂、聚氨酯树脂和表面活性剂的重要原料,在食品、医药和化妆品工业中作为吸湿剂、抗冻剂、润滑剂应用广泛;而1,3

‑

丙二醇作为重要的化学中间体应用广泛,其主要用途是作为单体用以合成聚酯纤维ptt(聚对苯二甲酸1,3

‑

丙二醇酯),ptt纤维兼有涤纶、锦纶、腈纶的特性,而且防污性能好、易于染色、手感柔软、富有弹性,非常适合高档服装面料。甘油氢解制备丙二醇的反应路径图,如图1所示。

3.虽然,以生物柴油副产甘油为原料生产1,2

‑

丙二醇和1,3

‑

丙二醇具有较高的经济前景,但在催化剂及工艺开发方面却都极具挑战性。甘油分子中含有三个相邻的羟基,其中伯羟基选择性氢解可获得1,2

‑

丙二醇,氢解仲羟基则可获得1,3

‑

丙二醇。然而生成的1,2

‑

丙二醇和1,3

‑

丙二醇可发生二次氢解反应生成正丙醇和异丙醇等副产物。

4.目前,甘油氢解制备丙二醇大都采用间歇高压釜工艺或连续滴流床工艺。专利cn201410284148.2公开了一种生物柴油基粗甘油催化氢解制备丙二醇的方法,该专利将调节好ph值的粗甘油或其水溶液放入高压反应釜中,添加催化剂在适当条件下进行反应,得到丙二醇。这种釜式间歇氢解工艺的优势在于,可采用颗粒较小的粉末状催化剂,而且搅拌强烈,可最大限度的抑制催化剂的内扩散对二次氢解反应的影响。其缺点在于难以实现连续化操作,而且气

‑

液接触面低、液膜厚度大,氢气传质困难,甘油转化效率低。此外,由于生成的1,2

‑

丙二醇和1,3

‑

丙二醇无法及时离开反应体系,难以避免发生二次氢解反应,导致副产物丙醇较多。

5.专利cn200710020031.3公开了一种甘油催化剂加氢连续制备1,2

‑

丙二醇的方法,该方法使用含有铜和锌和锰和/或铝的催化剂,将甘油和氢气同时连续地从反应器上端通入,在一定条件下发生催化加氢反应,从反应器下端连续地输出并收集反应产物。这种连续滴流床工艺有利于氢气传质,可获得较好的甘油转化率。然而,为防止床层压差过大,滴流床工艺一般采用粒径较大的催化剂,且滴流床工艺无扰动、返浑小,造成甘油及产物在催化剂内部的传质较慢,1,2

‑

丙二醇和1,3

‑

丙二醇极易发生二次氢解反应生成正丙醇和异丙醇。

6.由此可见,目前开发的间歇釜式工艺和连续滴流床反应工艺,都很难避免丙二醇二次氢解反应发生、副产物多。为提高1,2

‑

丙二醇和1,3

‑

丙二醇选择性,一般需要严格控制甘油的转化率保持在较低水平(<40%),以抑制副反应的发生,而大量未转化的甘油需经分离后再转化,增加了分离成本。

技术实现要素:

7.本发明的目的是提供一种甘油催化氢解制备丙二醇的方法。

8.本发明能有效克服内外传质对1,2

‑

丙二醇和1,3

‑

丙二醇选择性影响,而且生成的1,2

‑

丙二醇和1,3

‑

丙二醇能及时被氢气携带出反应体系,从而有效避免了二次氢解反应的发生,显著提高了1,2

‑

丙二醇和1,3

‑

丙二醇总选择性,具体可使1,2

‑

丙二醇和1,3

‑

丙二醇总选择性高达83.5%。

9.本发明提供的一种甘油催化氢解制备丙二醇的方法,包括如下步骤:1)将粉末状金属氢解催化剂和甘油水溶液加入到浆态床反应器内;

10.2)向步骤1)中所述浆态床反应器内持续通入氢气,进行氢解反应,生成丙二醇,并且通入的所述氢气使生成的所述丙二醇携带出所述浆态床反应器;

11.3)向步骤2)中进行氢解反应的所述浆态床反应器内泵入所述甘油水溶液,维持所述浆态床反应器内液面高度,以持续进行步骤2),得到所述丙二醇。

12.本发明中,将所述粉末状金属氢解催化剂和所述甘油水溶液混合后或将二者直接加入到浆态床反应器内反应均可。

13.本发明中,所述的浆态床反应器为本领域公知的常规反应器,具体由气体进料口、气体分布器、气液分离器、液体进料口等关键构件组成。

14.上述的方法中,所述金属氢解催化剂选自铜基催化剂、铂基催化剂和铱

‑

铼催化剂中的至少一种。

15.本发明中,所述金属氢解催化剂均为本领域公知的常规催化剂,按照本领域公知的方法制备。

16.以下示例性的给出了所述铂基催化剂的组成:

17.所述铂基催化剂,采用常规浸渍法制备,主要组分包含加氢组分铂、金属氧化助剂和载体三部分组成。在所述铂基催化剂中,所述金属氧化助剂可选自ca、mo、w、zn的氧化物中的一种或多种,例如,所述助剂可为cao、mo3o4、wo3、zno中的一种或多种;在所述铂基催化剂中,载体可选自ti、zr、al、si的氧化物中的一种或多种。例如,所述载体可为zro2、al2o3和tio2或sio2中的一种或多种。

18.在一些进一步优选的实施方式中,所述铂基催化剂中铂负载量为0.5wt%~5.0wt%(相对于载体氧化物而言)、优选为1wt%~5wt%,例如,1wt%、2wt%、2.5wt%、3wt%、4wt%、5wt%或者上述任意两者之间的任意值。所述铂基催化剂中氧化物助剂负载量为5wt%~15.0wt%(相对于载体氧化物而言)、优选为6wt%~11wt%,例如,6wt%、7wt%、8wt%、9wt%、10wt%或者上述任意两者之间的任意值。

19.在一些更进一步优选的实施方式中,所述铂基催化剂采用本领域常规方法(例如:浸渍法)制备,其包括:配制所述金属的水溶性盐的溶液,然后将其浸渍于氧化物载体上,随后进行干燥和焙烧。

20.例如,以pt

‑

wo3/al2o3催化剂为例,pt

‑

wo3/al2o3催化剂一般的浸渍程序可包括(但不限于此):配制一定浓度的水溶性铂盐和钨盐的混合水溶液,同时将粉末状的氧化物载体用去离子水润湿,然后将配制好的铂盐和钨盐混合水溶液倒入润湿的氧化物载体上并搅拌,室温下浸渍20~40h,浸渍结束后于60~120℃在烘箱中干燥8~24h,马弗炉中于350~500℃焙烧4~8h。

21.上述的方法中,所述金属氢解催化剂的粒径可为100~400目,优选可为200~300目。

22.上述的方法步骤1)中所述甘油与所述金属氢解催化剂的质量比可为5~50:1。

23.上述的方法步骤1)中所述甘油与所述金属氢解催化剂的质量比具体可为10~40:1,更具体可为10~20:1、20~30:1或10~30:1,具体的实施例中可为12:1、10.5:1、10:1或8:1。

24.上述的方法步骤2)中,所述氢解反应的条件如下:通入所述氢气流量为50~800ml/min;

25.压力可为0.5~8.0mpa;温度可为110~200℃。

26.上述的方法中,所述压力具体可为1.0~6mpa,更具体可为2mpa、4mpa、5mpa、6mpa或2.0~6mpa;温度具体可为120~180℃,更具体可为120℃、140℃、150℃、180℃。

27.上述的方法步骤2)中,所述氢气流量具体可为100~600ml/min,更具体可为100ml/min、200ml/min、300ml/min、400ml/min、500ml/min或600ml/min。

28.上述的方法步骤1)和3)中,所述甘油水溶液质量浓度均可为50~90%,具体可为50%、60%、70%、80%或50~80%;

29.所述甘油水溶液泵入的流量可为0.005~5ml/min,具体可为0.005ml/min、0.01ml/min、0.015ml/min、0.02ml/min、0.025ml/min、0.03ml/min或0.005~3ml/min。

30.上述的方法中,所述浆态床反应器内液面高度维持在所述浆态床反应器高度的2/3~4/5,具体可为2/3、7/10、4/5。

31.本发明具有以下优点:

32.(1)本发明提出的浆态床反应器具有气体分布器,氢气经气体分布器进入反应器后形成粒径极小的气泡,气

‑

液接触面积高,氢气传质阻力低,可显著提高甘油转化效率;

33.(2)本发明开发的浆态床反应器内部扰动剧烈可最大限度的降低外扩散对产物分布影响,有利于提高甘油转化效率;

34.(3)本发明采用粉末状催化剂,最大限度的消除催化剂的内扩散影响,有利于提高丙二醇收率;

35.(4)本发明开发的浆态床甘油氢解工艺氢气循环量较大,可将反应过程中生成的沸点相对较低的1,2

‑

丙二醇(188℃)和1,3

‑

丙二醇(210℃)及时带离反应器,从而抑制二次氢解反应的发生;

36.(5)本发明开发的浆态床甘油氢解工艺中,由于反应原料甘油的沸点较高(290℃),只有少量的甘油被氢气携带出反应器,大部分甘油继续留反应器内继续反应,从而实现高甘油转化率下获得较高丙二醇总选择性,减少甘油再循环量。

37.(6)本发明开发的浆态床甘油氢解工艺可将生成的热量及时带出反应体系,有利于避免反应器局部过热。

附图说明

38.图1为甘油氢解制备丙二醇的反应路径图。

具体实施方式

39.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

40.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

41.下述实施例中所用甘油、偏钨酸铵、二氯四氨合铂、氧化铝等均为商购,石英砂为20

‑

40目均为商购。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

42.在下述过程中,其中对比例1在常规50ml高压反应釜内进行、对比例2在常规滴流床内进行,实验例1

‑

6则在1l浆态床反应器中进行。反应液体产物采用测试柱为ab

‑

inowax(30m

×

0.32mm

×

0.5μm)的agilent 6890进行检测分析,各待测物质通过外标法定量。

43.下述实施例中,pt

‑

wo3/al2o3催化剂一般的浸渍程序具体如下:配制一定浓度的水溶性铂盐和钨盐的混合水溶液,同时将粉末状的氧化物载体(al2o3)用去离子水润湿,然后将配制好的铂盐和钨盐混合水溶液倒入润湿的氧化物载体上并搅拌,室温下浸渍20~40h,浸渍结束后于60~120℃在烘箱中干燥8~24h,马弗炉中于350~500℃焙烧4~8h;

44.pt/al2o3催化剂的制备方法与pt

‑

wo3/al2o3催化剂制备基本相同,不同点为制备时不添加钨盐;

45.cu

‑

wo3/al2o3催化剂的制备方法与pt

‑

wo3/al2o3催化剂制备基本相同,不同点为制备时将铂盐替换为铜盐;

46.cu

‑

zno/al2o3催化剂的制备方法与pt

‑

wo3/al2o3催化剂制备基本相同,不同点为制备时将铂盐替换为铜盐、钨盐替换为锌盐。

47.实施例1、

48.称取pt

‑

wo3/al2o3催化剂25g(200

‑

300目)、500克60wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为140℃,反应压力5mpa,氢气氛采用纯氢,流速为100ml/min。氢解反应开始后将60wt%的甘油水溶液以0.005ml/min的流速输入浆态床反应器,维持浆态床反应器中液面高度占浆态床反应器总高度的2/3,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

49.pt

‑

wo3/al2o3催化剂pt含量为2%,采用常规浸渍法制备。

50.实施例2、

51.称取cu

‑

wo3/al2o3催化剂35g(100

‑

400目)、350克80wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为140℃,反应压力6mpa,氢气氛采用纯氢,流速为200ml/min。氢解反应开始后将80wt%的甘油水溶液以0.01ml/min的流速输入反应器,维持反应器中液面高度占总高度的4/5,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

52.cu

‑

wo3/al2o3催化剂cu含量为5%,采用常规浸渍法制备。

53.实施例3、

54.称取cu

‑

zno/al2o3催化剂40g(100

‑

400目)、600克70wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为150℃,反应压力4mpa,氢气氛采用纯氢,流速为300ml/min。氢解反应开始后将70wt%的甘油水溶液以0.015ml/min的流速输入反应器,维持反应器中液面高度占总高度的7/10,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

55.cu

‑

zno/al2o3催化剂cu含量为4%,采用常规浸渍法制备。

56.实施例4、

57.称取pt/al2o3催化剂20g(100

‑

400目)、400克60wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为180℃,反应压力1mpa,氢气氛采用纯氢,流速为400ml/min。氢解反应开始后将60wt%的甘油水溶液以0.02ml/min的流速输入反应器,维持反应器中液面高度占总高度的2/3,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

58.pt/al2o3催化剂pt含量为2%,采用常规浸渍法制备。

59.实施例5、

60.称取pt

‑

wo3/al2o3催化剂30g(100

‑

400目)、600克50wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为120℃,反应压力2mpa,氢气氛采用纯氢,流速为500ml/min。氢解反应开始后将50wt%的甘油水溶液以0.025ml/min的流速输入反应器,维持反应器中液面高度占总高度的4/5,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

61.pt

‑

wo3/al2o3催化剂pt含量为2%,采用常规浸渍法制备。

62.实施例6、

63.称取pt

‑

wo3/al2o3催化剂25g(200

‑

300目)、500克60wt%的甘油水溶液加入到1l的浆态床反应器内。设定反应温度为140℃,反应压力5mpa,氢气氛采用纯氢,流速为600ml/min。氢解反应开始后将60wt%的甘油水溶液以0.03ml/min的流速输入反应器,维持反应器中液面高度占总高度的2/3,以持续进行氢解反应,得到丙二醇。在反应24h后,从气液分离器中取样分析。反应结果见表1。

64.pt

‑

wo3/al2o3催化剂pt含量为2%,采用常规浸渍法制备。

65.表1甘油催化转化制备丙二醇结果

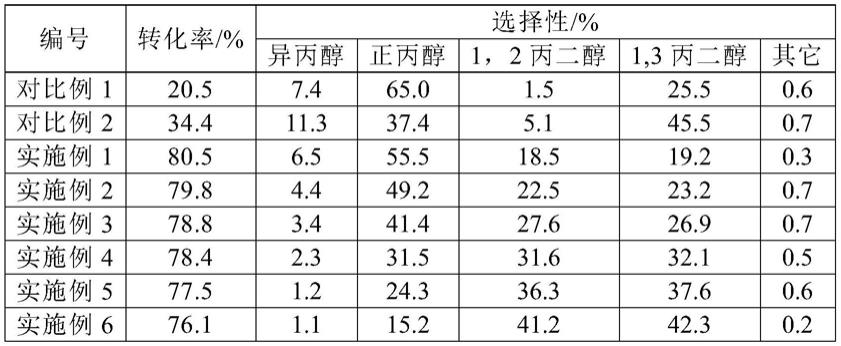

[0066][0067]

反应转化率(%)=(转化的反应物的摩尔数/原料中反应物的摩尔数)

×

100%。

[0068]

产物选择性(%)=(生成的某种产物的摩尔数/转化的反应物的摩尔数)

×

100%。

[0069]

其中,其它包含丙酮、乙二醇。

[0070]

根据上述实施例1

‑

6的反应结果,甘油在浆态床反应器内的氢解效率较高,甘油转化率高于76%。氢气流速较低(实施例1)时其主要产物为正丙醇(6.5%)和异丙醇(55.5%)等二次氢解产物。但通过逐步增加氢气流速可将生成的1,2

‑

丙二醇和1,3

‑

丙二醇及时带出

反应体系,显著抑制了二次氢解反应,1,2

‑

丙二醇和1,3

‑

丙二醇总选择性可达83.5%。

[0071]

而对比例1的反应结果,甘油在反应釜内的氢解效率较低,反应24小时甘油转化率只有20.5%,且主要产物为正丙醇(65%),1,2

‑

丙二醇和1,3

‑

丙二醇总选择性较低(27%)。根据对比例2中的反应结果,甘油在滴流床反应器内的氢解效率略有提高,甘油转化率为34.4%,而且1,3

‑

丙二醇选择性亦明显提高,达到45.5%,但1,2

‑

丙二醇选择性依然偏低只有5.1%。

[0072]

对比例1、

[0073]

称取pt

‑

wo3/al2o3催化剂1.5g(200

‑

300目)、30克60wt%的甘油水溶液加入到50ml的高压反应釜内。设定反应温度为140℃,反应压力5.0mpa,反应24小时后停止反应,降温后取样分析。反应结果见表1。

[0074]

pt

‑

wo3/al2o3催化剂中pt含量为2%采用常规浸渍法制备。

[0075]

对比例2、

[0076]

称取pt

‑

wo3/al2o3催化剂10.0g(20

‑

40目),将称量好的催化剂装在滴流床反应器的恒温段内。反应器中催化剂床层的上下部分分别装填一定量与上述催化剂目数相同的石英砂。

[0077]

设定反应温度为140℃,反应压力5.0mpa,液体空速为0.1h

‑1,其中,氢气氛采用纯氢,流速为300ml/min。将60wt%的甘油水溶液以0.028ml/min的流速输入反应管道,反应24h取样分析。反应结果见表1。

[0078]

pt

‑

wo3/al2o3催化剂pt含量为3%,采用常规浸渍法制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1