一种十官能度的含氟光固化抗污助剂及其应用的制作方法

1.本发明属于紫外光固化防污材料技术领域,具体涉及一种光固化涂料用抗污助剂及其应用;更具体来说,是涉及含有十官能度的含氟丙烯酸酯的制备方法及其作为抗污助剂在紫外光固化涂料中的应用。

背景技术:

2.紫外光固化涂料(uv涂料)因其高效、节能、环保、经济等优势,以及其涂膜具有优异的抗划伤性、耐化学性、光泽度高等特点,已广泛应用于手机、平板电脑、光学镜头、机器控制面板、gps面板等电子产品的塑料基材表面加硬,而提高塑料基材的硬度、透明性、耐磨耗、抗冲击等性能。但是这些电子产品的使用过程中,其屏幕表面极易留下指纹印、皮肤油脂、墨迹等污渍,且污渍难于去除,从而降低了表面透明性,影响了实用性及美观。尤其是近年来,基于触屏式手机、电脑、电视等3c产品的普及,除了要求涂料的硬度,透明性、耐磨耗性外更是对涂料的抗污性能提出了更高的要求。

3.由于有机硅化合物的表面能低,有利于提高疏水疏油性能,因此人们在开发uv光固化抗指纹涂料时,通常的做法是引入含硅的光固化低聚物,但是其存在的问题是含硅低聚物与涂料体系中的其它低聚物及单体成分相容性差,容易导致涂膜缺陷,例如淋涂时容易产生流挂现象、辊涂时会出现缩孔或由于与体系相容性差而出现涂膜发白现象。

4.随着氟化学的兴起和发展,人们逐渐意识到含氟化合物/树脂的特殊性能。氟元素具有最高的电负性,其与碳原子形成的c

‑

f键键长最短且可极化性低,故含氟聚合物链中的氟原子相互排斥,密集地包裹在主链外侧而形成致密的螺旋状屏蔽层。此外,c

‑

f键的键能较高,一般紫外线的照射难以使c

‑

f键断裂而破坏树脂结构。正是这种特殊的结构特点赋予含氟树脂低表面张力、耐水耐油性、化学稳定性及耐候性等优异的特殊性能。然而,含氟化合物存在成本高的缺点,因此采用价格便宜,而且表面能也较低的有机硅化合物与含氟化合物协同来达到降低表面张力,提高疏水疏油效果,从而实现抗污功能的方法是引起人们的普遍关注。

5.中国专利cn103540256b公开了一种用于亚克力(聚甲基丙烯酸甲酯)及其复合材料的紫外光固化抗指纹涂料。但是该专利是采用氟改性丙烯酸酯低聚物及硅改性丙烯酸酯低聚物(光固化涂料配方中常称为树脂)来达到抗污目的。但是其加量较高,均高于5%以上,后者甚至高达10%。这样带来的问题是成本的提高,更重要的是由于氟硅丙烯酸酯低聚物表面张力低,与其它低聚物相容性差,容易导致涂膜出现流平性差,特别是淋涂时很容易产生流挂现象。

6.中国专利cn103665022a公开了一种全氟聚醚烷氧基硅烷的抗污助剂,但是该助剂合成采用两步合成法,第一步采用易燃溶剂乙醚,用价格昂贵的全氟聚醚酰氟与烯丙基胺反应得到烯丙基全氟聚醚酰胺,而且合成时间较长,还需除去溶剂才可进行第二步反应。第二步反应采用毒性较大的低沸点溶剂二氯甲烷,需较贵的铂催化剂,采用上述产物烯丙基全氟聚醚酰胺与三甲氧基硅烷反应,反应时间长,而且还需进行除溶剂。但是尽管经过这么

复杂的合成过程,所得价格昂贵的最终产物只是带有全氟聚醚基团和三甲氧基硅烷的化合物,其根本不具有可光固化基团,因此不能与光固化涂料体系中的低聚物和单体发生光交联。另外因为该产物具有三甲氧基硅烷结构,对水不稳定,易水解,因此存在储存稳定性问题。另一方面,该专利也没有给出合成产物用于抗污涂料中的使用效果。

7.中国专利cn104755514a公开了一种可以用于抗污涂料组合物,其包含氟高支化聚合物和硅氧烷低聚物。但是含氟高支化聚合物和硅氧烷低聚物均需单独制备,而前者还需进行脱溶剂及真空干燥步骤,操作复杂。硅氧烷低聚物的制备是通过甲基丙烯酰氧基丙基三乙氧基硅烷在乙醇溶液中酸性条件下进行水解制备,制备工艺虽然简单,但是不易得到预计分子量的低聚物,如果操作不当,会产生交联。此外,该发明提到的含氟高支化聚合物只是侧链含有双键的多官无规二元共聚物,并且其含氟量较低,因为其氟原料只是含有6个氟原子的2

‑

(全氟己基)乙基丙烯酸酯,含氟链段较短,因此疏水疏油效果低,而且该聚合物并不具备超支化聚合物的结构规整性,因此粘度较高,会造成与涂料体系中其它组分的相容性差而影响涂膜效果。

8.中国专利申请cn107353688a公开了一种含有丙烯酸酯及马来酸酯结构的氟硅光固化型超支化聚酯的uv光固化涂料用抗污助剂。但是该助剂制备工艺复杂,需要四步反应才可以制成。第一步采用二异氰酸酯与丙烯酸羟基酯等当量反应得到一端为异氰酸酯基团,一端为丙烯酸酯双键的化合物;第二步反应为双碳羟基改性硅油与第一步的产物反应得到一端为羟基、一端为丙烯酸酯双键的改性硅油;第三步反应为第二步产物与全氟烷基乙醇、马来酸酐进行单酯化反应得到具有一端为不饱和羧基、一端为丙烯酸酯不饱和双键的改性硅油和全氟烷基的马来酸单酯的混合物;第四步反应为第三步产物与超支化聚酯多元醇进行酯化反应得到含有丙烯酸酯及马来酸酯结构的氟硅光固化型超支化聚酯。抗污性能可以,但是因为制备工艺复杂,这样工艺成本会提高很多。

9.中国专利申请cn107266687a公开了一种含有丙烯酸酯及马来酸酯结构的氟硅光固化型超支化聚酯的uv光固化涂料用抗污助剂。但是该助剂制备工艺复杂,也需要四步反应才可以制成。第一步采用二异氰酸酯与丙烯酸羟基酯等当量反应得到一端为异氰酸酯基团,一端为丙烯酸酯双键结构的化合物;第二步反应为双碳羟基改性硅油与第一步的产物反应得到一端为羟基、一端为丙烯酸酯双键的改性硅油;第三步反应为第二步产物与全氟烷基乙醇、戊二酸酐进行单酯化反应得到具有一端为不饱和羧基、一端为丙烯酸酯不饱和双键的改性硅油和全氟烷基的戊二酸单酯的混合物;第四步反应为第三步产物与超支化聚酯多元醇进行酯化反应得到含有丙烯酸酯结构的氟硅光固化型超支化聚酯。抗污性能可以,但是因为制备工艺复杂,这样工艺成本会提高很多。

10.中国专利申请cn107337800a公开了一种含有丙烯酸酯及马来酸酯结构的氟硅光固化型超支化聚酯的uv光固化涂料用抗污助剂。但是该助剂的制备工艺也较复杂,也需要四步反应才可以制成。第一步采用两末端型羧基改性硅油与甲基丙烯酸缩水甘油酯进行环氧开环酯化得到含有仲羟基的具有一端为甲基丙烯酸酯双键、一端为羧基的改性硅油;第二步反应为二异氰酸酯与第一步产物的仲羟基以等当量反应得到一个具有一个羧基、一个异氰酸基、一个甲基丙烯酸酯双键的改性硅油;第三步反应为丙烯酸羟基酯与第二步产物的异氰酸酯基团以等当量反应得到一端含有一个羧基、一端含有一个丙烯酸酯及一个甲基丙烯酸酯双键的改性硅油;第四步反应为第三步产物及全氟烷基乙醇的马来酸半酯、与超

支化聚酯多元醇及进行酯化反应得到含有丙烯酸酯及马来酸酯结构的氟硅光固化型超支化聚酯。抗污性能虽然可以,但是因为制备工艺复杂,这样成本会提高。

11.中国专利申请cn107353689a公开了一种含有丙烯酸酯结构的氟硅光固化型超支化聚酯的uv光固化涂料用抗污助剂。但是该助剂的制备工艺也较复杂,也需要四步反应才可以制成。第一步采用二异氰酸酯与丙烯酸羟基酯等当量反应得到一端为异氰酸酯基团,一端为丙烯酸酯双键的化合物;第二步反应为双碳羟基硅油与第一步产物以等当量反应,得到一端为羟基、一端为丙烯酸酯双键的改性硅油;第三步反应为第二步产物与全氟烷基乙醇分别与二异氰酸酯反应得到具有一端为异氰酸酯基团、一端为丙烯酸酯不饱和双键的改性硅油和具有一个异氰酸酯基团的全氟烷基乙醇与二异氰酸酯的加成物的混合物;第四步反应为超支化聚酯多元醇分别与第三步反应混合物中的改性硅油的单异氰酸酯基团和含氟的单异氰酸酯基团反应得到含有丙烯酸酯结构的氟硅光固化型超支化聚酯。抗污性能虽然可以,但是因为制备工艺复杂,这样成本会提高。

技术实现要素:

12.针对现有技术中的缺陷,本发明的目的是提供一种含有十官能度的含氟丙烯酸酯抗污助剂以克服现有技术的缺陷,工艺简单,由于氟含量较高,能有效提高塑料基材表面光固化涂层的疏水疏油性能,并且由于官能度高,可以提高涂膜的耐磨性能。另外,由于该助剂含有氨基甲酸酯结构,与uv光固化涂料中普遍采用的聚氨酯丙烯酸低聚物相容性好,不易出现涂膜缺陷。

13.本发明的目的是通过以下方案实现的:

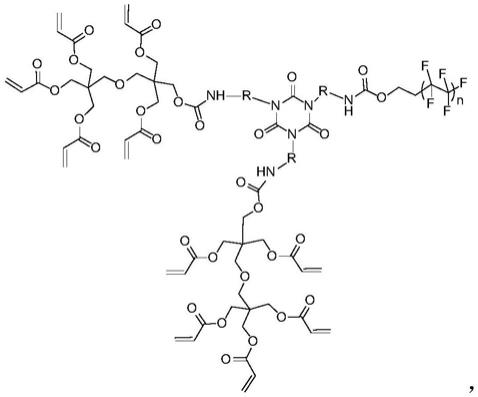

14.本发明的第一方面提供一种十官能度的含氟光固化抗污助剂,所述助剂为十官能度的含氟丙烯酸酯;其结构如下:

[0015][0016]

其中n=3~10,且n为整数,其中n=4的成分占60%以上,r为含1

‑

2个苯环的芳香基团、碳原子数为6

‑

10的直链或支链烷基,含有1

‑

2个5元环或6元环的环烷烃基中的一种。

[0017]

优选的,所述十官能度的含氟丙烯酸酯是通过包括如下步骤的方法制备而得的:

[0018]

在氮气保护下,以乙酸乙酯为溶剂,以二月桂酸二丁基锡为催化剂,对羟基苯甲醚为阻聚剂,双季戊四醇五丙烯酸酯、二异氰酸酯的三聚体、全氟烷基乙醇,在65

‑

70℃的温度下,进行反应5

‑

6h,得到十官能度的含氟丙烯酸酯的乙酸乙酯溶液;其中双季戊四醇五丙烯

酸酯、二异氰酸酯三聚体、全氟烷基乙醇的摩尔比为2:1:1。例如采用六亚甲基二异氰酸酯(hdi)三聚体的话,只有采用该比例,才可以得到图1结构的产物。因为异氰酸酯(nco)基团与羟基(oh)是以1:1摩尔反应的,而二异氰酸酯三聚体含有三个nco基团,即1摩尔二异氰酸酯三聚体有3摩尔nco基团,双季戊四醇五丙烯酸酯含有1个羟基,因此双季戊四醇五丙烯酸酯与二异氰酸酯的三聚体以摩尔比2:1反应的话,还剩余1摩尔nco基团,则还需要1摩尔的羟基与其反应,而全氟烷基乙醇就含有1个羟基。因此,本发明设计双季戊四醇五丙烯酸酯、二异氰酸酯的三聚体、全氟烷基乙醇的摩尔比为2:1:1。如果是1:1:2的话,就会得到五官的含氟丙烯酸酯。这样的话,因为含氟量高,抗污性会好一些,但是因为官能度低,会带来涂膜最终耐磨性的下降。

[0019]

优选的,所述二异氰酸酯的三聚体为甲苯二异氰酸酯三聚体、六亚甲基二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体中的一种。优选为hdi三聚体、ipdi三聚体。最优选为hdi三聚体。

[0020]

优选的,所述全氟烷基乙醇为不同含氟量的全氟烷基乙醇的混合物,其分子式如下:

[0021]

f(cf2cf2)

n

ch2ch2oh,n=3~10,且n为整数,其中n=4的成分占60%以上。

[0022]

优选的,所述助剂可直接以溶液形式作为抗污助剂使用。

[0023]

本发明的第二方面提供一种上述所述的十官能度的含氟光固化抗污助剂在制备抗污光固化涂料中的用途,所述助剂为抗污助剂。

[0024]

优选的,所述助剂在光固化涂料中的加入量为0.2

‑

0.5wt%。

[0025]

优选的,所述助剂用于pet、pmma、pc、pvc透明塑料基材表层涂膜中。

[0026]

在紫外光照射下及光引发剂存在下,本发明的十官能度含氟丙烯酸酯能与紫外光固化涂料中的丙烯酸低聚物及单体发生聚合反应而交联固化,在塑料基材表面形成疏水疏油性能的涂层,从而具有优异的抗污效果。同时由于官能度高,分子量低,氨基甲酸酯结构所占比例较高,因此分子间氢键较强,另外还存在来源于二异氰酸酯三聚体中的异氰脲酸六元环结构,作为助剂加入uv光固化涂料中,会进一步提高涂层表面的耐磨性能。

[0027]

与现有技术相比,本发明具有如下的有益效果:

[0028]

1、制备该十官能度的含氟丙烯酸酯抗污助剂采用一锅法的合成工艺,工艺步骤少,只需要一步反应,即可完成。

[0029]

2、从结构上看,该抗污助剂结构中分子量低,氨基甲酸酯结构所占比例较高(氨基甲酸酯结构是含氟部分的3倍当量),因此分子间氢键较强,另外还存在来源于二异氰酸酯三聚体中的异氰脲酸六元环结构,因此作为助剂加入uv光固化涂料中,会进一步提高涂层表面的耐磨性能。

[0030]

3、另外,由于该助剂从结构上看,可以看成高官含氟单体,而非低聚物,因此含氟量较高,所以加到涂料体系中不必加入很多,只需加入少量,即可达到优异的抗污效果。

[0031]

4、不需要额外的脱除溶剂等后处理工艺,可以直接以溶液形式作为抗污助剂使用。

附图说明

[0032]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、

目的和优点将会变得更明显:

[0033]

图1为合成例1制备的的十官能度的含氟丙烯酸酯助剂a的红外光谱图。

具体实施方式

[0034]

下面以实施例详细说明本发明十官能度的含氟丙烯酸酯的制备方法及其作为抗污助剂在紫外光固化涂料中的应用。但需要注意的是,本发明的实施方式并不受限于以下实施例,其他任何未脱离本发明原理和构思下进行的任何形式的修饰、改变、替代或简化,都在本发明的保护之中。

[0035]

所用全氟烷基乙醇为阜新恒通氟化学有限公司的产品,其结构式如下:

[0036][0037]

其中n=3~10,且n为整数,其中n=4的成分占60%以上。供应商给出指标为n=3的占0.7%,n=4的占67.7%,n=5的占21.7%,n=6

‑

10的为9.9%。

[0038]

所用双季戊四醇五丙烯酸酯为韩国美源公司的产品miramer m500,其羟值为48.87mgkoh/g。需要说明的是,市场上买到的双季戊四醇五丙烯酸酯其实是一个混合物,只是五官能度的高一些而已,里边应该还含有双季戊四醇六丙烯酸酯。所以在利用其进行反应时,需根据羟值来计算羟基的摩尔数。因此,以下实施例所描述的双季戊四醇五丙烯酸酯的用量均为按照羟值换算后的质量。

[0039]

十官能度的含氟丙烯酸酯制备方法:

[0040]

合成例1

[0041]

向配备有磁力搅拌、蛇形冷凝器、温度计的100毫升四口瓶中,在氮气保护下,依次加入30克无水乙酸乙酯,20.66克双季戊四醇五丙烯酸酯(羟值为48.87mgkoh/g,18mmol)、4.54克六亚甲基二异氰酸酯(hdi)三聚体(9mmol)、4.66克全氟烷基乙醇(羟值为108.4mgkoh/g,9mmol羟基)、0.062克对羟基苯甲醚及0.015克二月桂酸二丁基锡,在70℃下反应6小时,得到十官能度的含氟丙烯酸酯a的固含量为50%的乙酸乙酯溶液。

[0042]

对所得产物a,除去溶剂后,经50度真空干燥12小时后,所得样品进行红外光谱分析(图1)。2962cm

‑1来源于丙烯酸酯上ch2的吸收峰;1726cm

‑1处的峰为来自丙烯酸酯c=o的伸缩振动吸收峰;1686cm

‑1为来源于氨基甲酸酯上以及异氰脲酸环中的c=o伸缩振动吸收峰,1635cm

‑

1为丙烯酸酯基团中碳

‑

碳双键中c

‑

h键伸缩振动。1465cm

‑1为hdi三聚体异氰脲环的特征吸收峰。该环的另一特征峰766cm

‑1被丙烯酸酯基团的碳

‑

碳双键中的c

‑

h键面外弯曲振动峰808cm

‑

1所覆盖,所以观测不到。1407cm

‑1来源于丙烯酸酯基团ch2的剪式变形振动吸收峰。1260cm

‑

1来源于丙烯酸酯基中c

‑

o

‑

c的不对称伸缩振动,1182cm

‑1为来自全氟烷基乙醇中c

‑

f的振动吸收峰;1109cm

‑1和1060cm

‑1来源氨基甲酸酯键中c

‑

o

‑

c的伸缩振动。1017cm

‑1为来源于丙烯酸酯基中c

‑

o

‑

c的对称伸缩振动。在2270cm

‑1处归属于hdi三聚体中nco基团的吸收峰没有出现,说明nco基团全部反应完。因此红外光谱分析得知产物为目标十官能度的含氟丙烯酸酯产物a。

[0043]

合成例2

[0044]

向配备有磁力搅拌、蛇形冷凝器、温度计的100毫升四口瓶中,在氮气保护下,依次加入31.4克无水乙酸乙酯,20.66克双季戊四醇五丙烯酸酯(羟值为48.87mgkoh/g,

18mmol)、6.0克异佛尔酮二异氰酸酯(ipdi)三聚体(9mmol)、4.66克全氟烷基乙醇(羟值为108.4mgkoh/g,9mmol羟基)、0.062克对羟基苯甲醚及0.016克二月桂酸二丁基锡,在70℃下反应6小时,得到十官能度的含氟丙烯酸酯b的固含量为50%的乙酸乙酯溶液。

[0045]

合成例3

[0046]

向配备有磁力搅拌、蛇形冷凝器、温度计的100毫升四口瓶中,在氮气保护下,依次加入30.1克无水乙酸乙酯,20.66克双季戊四醇五丙烯酸酯(羟值为48.47mgkoh/g,18mmol)、4.70克甲苯二异氰酸酯(tdi)三聚体(9mmol)、4.66克全氟烷基乙醇(羟值为108.4mgkoh/g,9mmol羟基)、0.062克对羟基苯甲醚及0.015克二月桂酸二丁基锡,在70℃下反应6小时,得到十官能度的含氟丙烯酸酯c的固含量为50%的乙酸乙酯溶液。

[0047]

合成例4

[0048]

向配备有磁力搅拌、蛇形冷凝器、温度计的100毫升四口瓶中,在氮气保护下,依次加入37.7克无水乙酸乙酯,16.07克双季戊四醇五丙烯酸酯(羟值为48.87mgkoh/g,14mmol)、7.06克六亚甲基二异氰酸酯(hdi)三聚体(14mmol)、14.49克全氟烷基乙醇(羟值为108.4mgkoh/g,28mmol)、0.048克对羟基苯甲醚及0.014克二月桂酸二丁基锡,在70℃下反应6小时,得到五官能度的含氟丙烯酸酯d的固含量为50%的乙酸乙酯溶液。

[0049]

其结构式如下:

[0050][0051]

其中n=3~10,且n为整数,其中n=4的成分占60%以上,r为含1

‑

2个苯环的芳香基团、碳原子数为6

‑

10的直链或支链烷基,含有1

‑

2个5元环或6元环的环烷烃基中的一种。

[0052]

光固化涂料中的应用

[0053]

采用表1列出的固含量为25%的uv光固化涂料为基础配方,在实施例1

‑

10及比较例1

‑

6中加入一定量的助剂。因加入助剂后涂料的固含量会随之改变,因此,各实施例及对比例均用适量溶剂稀释至固含量为25%。所用溶剂及组成与基础配方相同。

[0054]

具体配制方法为:室温条件下,先向配备有机械搅拌及蛇管冷凝器的500毫升三口瓶中加入配方量50%的溶剂,然后开启搅拌,在30分钟内逐个加入丙烯酸酯低聚物,待完全溶解后,加入30%的溶剂,丙烯酸酯单体,再依次加入光引发剂,阻聚剂,流平剂,分散剂及抗污助剂。最后加入20%溶剂,搅拌2小时,得到成品。(各组分具体用量见表1、表2)。

[0055]

表1、uv光固化加硬涂料基础配方

[0056][0057]

以pet片材为基材,用10号线棒涂布在其表面,放于烘箱中65度下烘烤1~3分钟,然后进行uv光固化后得到板材,固化能量为300mj/cm2,涂层性能测试方法如下:

[0058]

1、抗污性能评价:水接触角及油性笔

[0059]

1.1.初始水接触角:由dsa25型标准接触角测量仪(kr

ü

ss,德国)测得,不同位置测三次,结果取平均值。水接触角小,代表亲水性强,水接触角大,代表疏水性强。

[0060]

1.2.耐油性笔擦拭次数:将油性笔在涂层同一位置划横线,用无尘布擦拭,反复进行测试,记录笔迹擦拭完全的次数。

[0061]

2、抗指纹性能测试:将指纹按在涂层上,用无尘布擦拭,观察指纹残留情况;其中,

○

表示指纹可擦拭次数达50次以上,

△

表示指纹可擦拭次数达30次,

×

表示指纹较难擦拭,10次后不能擦净。

[0062]

3、耐久性抗污

‑

钢丝绒擦拭后水接触角:

[0063]

采用0000#钢丝绒,在1000克力下,擦拭50次后的水接触角(由dsa25型标准接触角测量仪(kr

ü

ss,德国)测得,不同位置测三次,结果取平均值)。水接触角小,代表亲水性强,水接触角大,代表疏水性强。

[0064]

4、涂膜外观

[0065]

肉眼观测uv光固化后的涂膜流平情况,没有出现任何流平问题为合格,出现任何流平问题,用文字说明。如有缩孔,缩边,麻点,发白,粗糙等。

[0066]

涂层测试结果如表2:

[0067]

表2、抗污助剂在光固化加硬涂料中的应用

[0068][0069]

备注:

①

合成的助剂a,b,c的添加量为实际添加量,即实际固体份的量。例如实施例1中助剂加入量为0.2%,表示的是扣除所含50%溶剂后的纯固体份量,按照50%固含的助剂溶液计算,则加入助剂溶液为0.4%。其余类似。

[0070]

②

dr

‑

u095为长兴公司的8官含硅聚氨酯丙烯酸酯低聚物。

[0071]

③

8110为氰特公司的3官含氟聚酯丙烯酸酯低聚物。

[0072]

通过表2的实施例1可以看出,在紫外光固化加硬涂料中,添加0.2%助剂a,涂布在pet基材表面,经光固化后基材表面涂层的初始水接触角为108度;抗指纹性能一般。耐油性笔次数还可以,为32次。0000#钢丝绒,在1000克力负载下,擦拭50次后的水接触角下降幅度小,还有105度,这表明形成的涂层具有优异的耐磨性能。实施例4助剂a的添加量增至0.3%后,抗污性能提高较大,体现在水接触角,耐油性笔次数及钢丝绒擦拭后水接触角均有明显提高。实施例7中,助剂a的添加量增至0.5%后,与实施例4比较,抗污性能提高不明显。这说明助剂a加入量为0.3%即可达到优异的抗污性能,没有必要再提高加入量。该条件下,初始水接触角高于110度,耐油性笔次数高于40次,抗指纹性好,而且钢丝绒擦拭50次后水接触角还高于105度。

[0073]

通过实施例2,5和8可以看出,助剂b添加量为0.2%和0.3%在各项去污指标均低于同样添加量的助剂a。但是在其添加量为0.5%时,去污性能达到助剂a的水平。

[0074]

通过实施例3,6,9和10可以看出,助剂c添加量为0.2%,0.3%和0.5%在各项去污

指标均低于同样添加量的助剂a和b。但是在其添加量为0.6%时,去污性能达到助剂a及b的水平。

[0075]

这主要原因是由于助剂a,b及c分别是由hdi三聚体,ipdi三聚体及tdi三聚体为原料合成的,因三者的极性逐渐增强,因此所得助剂的极性也是逐渐增强的,结果助剂a,b和c的表面张力逐渐增大。也就是说助剂a的表面张力最低,导致涂层表面的表面张力最低,因此其抗污性能最好。当然,如果助剂b及c的添加量稍大一些,也可以达到a的水平,但是这样带来成本提高。另外,由于表面张力的差异,加入其它配方的uv光固化涂料体系中,有可能带来涂膜外观的缺陷问题,因此配方调配空间可能变窄。

[0076]

助剂a,b和c均具有优异的耐磨性能,体现在钢丝绒擦拭后,与擦拭前相比,水接触角降低幅度稍微偏小。这主要是由于官能度高,涂膜交联密度高所致。但是助剂c与a,b相比,更有耐磨的优势,表现在钢丝绒擦拭后,水接触角降低幅度不大。这主要因为助剂c的骨架中含有较多苯环结构,因此与助剂a和b相比,其刚性很强,可以稍微提高涂膜硬度,所以表现出耐钢丝绒性更好的现象。

[0077]

对比例1虽然加入3%的长兴公司的8官含硅聚氨酯丙烯酸酯低聚物dr

‑

u095至基础配方中,但是初始抗污性能一般,具体表现在水接触角低于100度,耐油性笔次数只有10次,抗指纹性也很差。而且涂膜外观出现缩边的现象。但由于其官能度较高,表现出较好的耐磨优势,在钢丝绒擦拭后,水接触角降低幅度不大。

[0078]

对比例2虽然加入3%的氰特公司的3官含氟聚酯丙烯酸酯低聚物8110,但是初始抗污性能一般,具体表现在水接触角只有93度,耐油性笔次数只有13次,抗指纹性也很差。而且涂膜外观出现缩孔的现象。

[0079]

对比例3采用各加入1.5%的长兴公司的8官含硅聚氨酯丙烯酸酯低聚物dr

‑

u095和氰特公司的3官含氟聚酯丙烯酸酯低聚物8110至基础配方中,初始水接触角有所提高,为101度,耐油性笔次数也有所提高,为23次。抗指纹性也有所提高。耐磨性能也有所提高,表现在钢丝绒擦拭后水接触角降低较少。但是涂膜外观不好,有缩孔现象。

[0080]

对比例4采用加入3%的长兴公司的8官含硅聚氨酯丙烯酸酯低聚物dr

‑

u095和0.2%的助剂a,与对比例1相比,去污性能提高很大,水接触角达到106度,耐油性笔次数提高了16次,为26次。抗指纹性也合格。钢丝绒擦拭后水接触角也有103度。涂膜外观也可以。

[0081]

对比例5采用加入3%的氰特公司的3官含氟聚酯丙烯酸酯低聚物8110和0.2%的助剂a,与对比例2相比,去污性能提高很大,水接触角达到105度,耐油性笔次数提高了12次,为25次。抗指纹性也合格。钢丝绒擦拭后水接触角也有101度。涂膜外观也可以。

[0082]

从对比例4和5的结果看出,采用很少量的助剂a,只有0.2%,配合市面上的抗污光固化低聚物dr

‑

u095和8110,也可以达到很好的抗污性能。

[0083]

对比例6为采用助剂d,即合成时双季戊四醇五丙烯酸酯、六亚甲基二异氰酸酯的三聚体、全氟烷基乙醇的摩尔比为1:1:2,得到五官能度的含氟丙烯酸酯作为助剂加入到表1所示的光固化涂料基础配方中。初始抗污性能优异,即初始水接触角较高,耐油性笔次数也较高,而且抗指纹性也优异。但是耐磨性与助剂a相比稍逊色,而且涂膜发白。这是因为助剂d与助剂a相比,含氟量高,因此会使涂膜表面张力降得很低,所以初始抗污性和抗指纹性较好。但是与助剂a相比,因为官能度低一倍,因此涂膜表层的交联密度低,所以涂膜耐磨性不好。而且也由于氟含量高,与基础涂料配方体系的相容性差,涂膜有些许发白现象。当然,

通过调整基础配方中溶剂组成或改变流平剂等助剂种类或配比,也许可以得到满足要求的涂料配方。但这不是本发明的目的。

[0084]

其实,本发明助剂除了可用于pet外,还可以用于pmma、pc、pvc等多种透明塑料基材表层涂膜中,可采用辊涂外的其它涂布方式,以满足不同的需求。本发明中的十官能度的含氟丙烯酸酯的合成工艺简单,原材料易得,抗污性能优异,具有良好的应用前景。

[0085]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1