结构色膜及其制作方法与流程

1.本发明涉及纳米膜结构领域,尤其涉及一种结构色膜及其制作方法。

背景技术:

2.动物的色彩世界是非常绚丽的,一些颜色非常鲜艳的生物并不完全靠色素来展示这种色彩效果,而是用身上的微结构通过微调反射光的原理来覆盖自身,达到五彩斑斓及非常有光泽的外观效果,比如蝴蝶、甲壳虫等。结构色目前的应用领域非常广泛,除了常见的防伪、手机等领域,还包括汽车、美妆、家电等行业。甚至目前很多专家学者研究的功能型领域,比如可穿戴光学器件、滤光片等。

3.但是,目前纳米结构色主要以物理气相沉积(physical vapour deposition,pvd)镀膜方式进行,当多层镀层叠加后,由于厚度增加和镀层间应力问题,膜层易脆断、接着性能差。

技术实现要素:

4.有鉴于此,本公开实施例提供了一种结构色膜及其制作方法,具体方案如下:

5.第一方面,本公开实施例提供了一种结构色膜,包括基材以及设置于所述基材上的至少一组结构层;

6.其中,每组所述结构层均包括有机固化涂层和无机透光镀层,所述有机固化涂层和所述无机透光镀层的厚度范围均为10纳米至500纳米。

7.根据本公开的一种具体实施方式,所述有机固化涂层和所述无机透光镀层的均匀度误差范围均不超过10%。

8.根据本公开的一种具体实施方式,所述基材的材质包括聚对苯二甲酸乙二酯、三乙酰纤维素、聚甲基丙烯酸甲酯、聚萘二甲酸乙二酯、聚碳酸酯、聚酰亚胺、聚乙烯、聚丙烯、聚乙烯醇、聚氯乙烯、环烯烃共聚物及环烯烃聚合体中至少一种。

9.根据本公开的一种具体实施方式,所述基材的光穿透率大于80%;

10.所述基材的厚度范围为10微米至500微米。

11.根据本公开的一种具体实施方式,所述有机固化涂层为有机高分子材料涂层或有机高分子材料及纳米粒子混合涂层;

12.所述有机固化涂层的折射率范围为1.1至1.65;

13.所述无机透光镀层为纳米级无机材料镀层;

14.所述无机透光镀层的折射率范围为1.1至1.7。

15.根据本公开的一种具体实施方式,所述有机固化涂层为丙烯酸酯化合物、光固化树脂、光起始剂及纳米金属氧化物颗粒混合涂层;

16.或者,所述有机固化涂层为双酚f型环氧树脂、稀释剂、双氰胺固化剂、咪唑促进剂及空心二氧化硅颗粒混合涂层;

17.所述无机透光镀层为氧化硅镀层、氟化镁镀层、二氧化钛镀层及二氧化锆镀层中

任一种。

18.根据本公开的一种具体实施方式,所述无机透光镀层设置于所述有机固化涂层上;

19.或者,所述有机固化涂层设置于所述无机透光镀层上。

20.第二方面,本公开实施例还提供了一种结构色膜的制作方法,所述方法包括:

21.准备一基材;

22.在所述基材上设置至少一组结构层,其中,每组所述结构层均包括有机固化涂层和无机透光镀层,所述有机固化涂层和所述无机透光镀层的厚度范围均为10纳米至500纳米。

23.根据本公开的一种具体实施方式,所述结构层的制作步骤,包括以下任一:

24.先在所述基材上镀上无机透光镀层,再在所述无机透光镀层上涂覆有机固化涂层;

25.先在所述基材上涂覆有机固化涂层,再在所述有机固化涂层上镀上无机透光镀层。

26.根据本公开的一种具体实施方式,所述先在所述基材上镀上无机透光镀层,再在所述无机透光镀层上涂覆有机固化涂层的步骤,包括:

27.将纳米级无机材料通过真空测控溅射、电镀或者蒸镀方式设置于所述基材上,形成所述无机透光镀层;

28.将有机高分子材料,或者有机高分子材料与纳米粒子形成的混合材料,涂布于无机透光镀层上,进行紫外固化处理或热固化处理,形成所述有机固化涂层。

29.本公开实施例提供的结构色膜及其制作方法,将至少一组结构层设置于基材上,每组结构层都包括有机固化涂层和无机透光镀层,其中,有机固化涂层和无机透光镀层的设置顺序无要求;有机固化涂层和无机透光镀层的厚度范围均为10纳米至500纳米。本发明实施例利用有机固化涂层作为无机透光镀层的“中性层”,可以克服由于镀层间应力问题,导致的镀层易脆的问题;同时提升镀层之间的接着力;采用特定折射率的有机固化涂层和特定折射率的无机透光镀层叠加的方式,制备有特定反射率的光学膜,可以实现显示结构色的效果。

附图说明

30.为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明保护范围的限定。在各个附图中,类似的构成部分采用类似的编号。

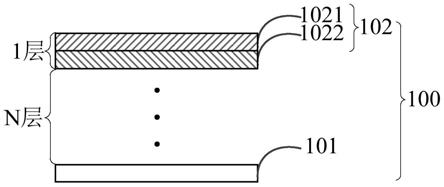

31.图1示出了本公开实施例提供的一种结构色膜的结构示意图;

32.图2示出了本公开实施例提供的一种结构色膜的部分结构示意图;

33.图3示出了本公开实施例提供的又一种结构色膜的部分结构示意图;

34.图4示出了本公开实施例提供的一种结构色膜的制作方法的流程示意图;

35.图5示出了本公开具体实施方式提供的一种结构色膜的结构示意图;

36.图6示出了本公开具体实施方式提供的另一种结构色膜的结构示意图。

37.附图标记汇总:

38.100

‑

结构色膜;101

‑

基材;102

‑

结构层;1021

‑

有机固化涂层;1022

‑

无机透光镀层。

具体实施方式

39.下面将结合本发明实施例中附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

40.通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.在下文中,可在本发明的各种实施例中使用的术语“包括”、“具有”及其同源词仅意在表示特定特征、数字、步骤、操作、元件、组件或前述项的组合,并且不应被理解为首先排除一个或更多个其它特征、数字、步骤、操作、元件、组件或前述项的组合的存在或增加一个或更多个特征、数字、步骤、操作、元件、组件或前述项的组合的可能性。

42.此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

43.除非另有限定,否则在这里使用的所有术语(包括技术术语和科学术语)具有与本发明的各种实施例所属领域普通技术人员通常理解的含义相同的含义。所述术语(诸如在一般使用的词典中限定的术语)将被解释为具有与在相关技术领域中的语境含义相同的含义并且将不被解释为具有理想化的含义或过于正式的含义,除非在本发明的各种实施例中被清楚地限定。

44.实施例1

45.参见图1,为本公开实施例提供的一种结构色膜的结构示意图。如图1所示,所述结构色膜100包括基材101以及设置于所述基材101上的至少一组结构层102;

46.其中,每组所述结构层102均包括有机固化涂层1021和无机透光镀层1022,所述有机固化涂层1021和所述无机透光镀层1022的厚度范围均为10纳米至500纳米。

47.具体地,基材101可以是具有良好的机械强度及光穿透率的树脂膜材,或者其他具备良好机械强度及光穿透率的材料,这里不作限定。结构层102包括有机固化涂层1021和无机透光镀层1022,其中,有机固化涂层1021和无机透光镀层1022设置的上下顺序无要求。根据实际使用中,对于结构色膜100的颜色设计需求,可灵活设置结构层102的数量,这里不作限定。结构层102的数量至少为一层。

48.具体实施时,有机固化涂层1021和无机透光镀层1022的厚度范围在10纳米至500纳米之间。有机固化涂层1021和无机透光镀层1022的厚度可以一致,也可以不一致,这里不作限定。根据实际的颜色设计需求,可以灵活设置有机固化涂层1021和无机透光镀层1022的厚度。

49.通过改变有机固化涂层1021、无机透光镀层1022以及基材101的厚度,可以改变结构色膜100的细微结构,使光波发生折射、漫反射、衍射或干涉而产生各种需要的颜色。

50.本公开实施例提供的结构色膜,将至少一组结构层设置于基材上,每组结构层都包括有机固化涂层和无机透光镀层,其中,有机固化涂层和无机透光镀层的设置顺序无要

求;有机固化涂层和无机透光镀层的厚度范围均为10纳米至500纳米。本发明实施例利用有机固化涂层作为无机透光镀层的“中性层”,可以克服由于镀层间应力问题,导致的镀层易脆的问题;同时提升镀层之间的接着力;采用特定折射率有机固化涂层和特定折射率无机透光镀层叠加的方式,制备有特定反射率的光学膜,可以实现显示结构色的效果。

51.根据本公开的一种具体实施方式,所述有机固化涂层1021和所述无机透光镀层1022的均匀度误差范围均不超过10%。

52.具体地,有机固化涂层1021和无机透光镀层1022各自的涂布均匀度误差均不超过10%,也即有机固化涂层1021和无机透光镀层1022各自的厚度偏差在10%以内。在一个具体的实施方式中,有机固化涂层1021和无机透光镀层1022的均匀度误差不超过5%。

53.根据本公开的一种具体实施方式,所述基材101的材质包括聚对苯二甲酸乙二酯、三乙酰纤维素、聚甲基丙烯酸甲酯、聚萘二甲酸乙二酯、聚碳酸酯、聚酰亚胺、聚乙烯、聚丙烯、聚乙烯醇、聚氯乙烯、环烯烃共聚物及环烯烃聚合体中至少一种。

54.具体实施时,可以根据实际对于颜色或机械强度的需要,选择上述一种符合要求的材质作为基材101;或者,选择上述多种材质混合作为基材101;这里不作限定。

55.根据本公开的一种具体实施方式,所述基材101的光穿透率大于80%;

56.所述基材101的厚度范围为10微米至500微米。

57.具体地,选用的基材101可以具备80%以上的光穿透率。在一个具体的实施方式中,具有90%以上的光穿透率的基材101显示出更好的结构色效果。基材101的厚度可介于10微米至500微米之间,较佳为介于20微米至250微米之间。在一个具体的实施方式中,基材101的厚度介于50微米至200微米之间,获得了最好的显示结构色效果。

58.根据本公开的一种具体实施方式,所述有机固化涂层1021为有机高分子材料涂层或有机高分子材料及纳米粒子混合涂层;

59.所述有机固化涂层1021的折射率范围为1.1至1.65。

60.具体实施时,有机固化涂层1021可以为可紫外固化高分子材料涂层,或者可紫外固化高分子材料和特定折射率的纳米粒子混合涂层,有机固化涂层1021涂布于基材101上后经紫外固化形成表面均匀、具有一定硬度、特定折射的纳米级涂层,涂层的折射率范围为1.1至1.65。

61.或者,有机固化涂层1021也可以为可热固化高分子材料涂层,或者可热固化高分子材料和特定折射率的纳米粒子混合涂层,有机固化涂层1021涂布于基材101上后经热固化形成表面均匀、具有一定硬度、特定折射的纳米级涂层,涂层的折射率范围为1.1至1.65。这里不作限定。

62.根据本公开的一种具体实施方式,所述无机透光镀层1022为纳米级无机材料镀层;

63.所述无机透光镀层1022的折射率范围为1.1至1.7。

64.具体地,无机透光镀层1022可以为通过真空测控溅射、电镀、蒸镀等工艺在基材101或有机固化涂层1021上镀上具有特定折射率的纳米级无机镀层,镀层厚度10纳米至500纳米,镀层折射率1.1至1.7。在一个具体的实施方式中,无机透光镀层1022的厚度介于60纳米至150纳米之间,可以获得最好的结构色显色效果。

65.根据本公开的一种具体实施方式,所述有机固化涂层1021为丙烯酸酯化合物、光

固化树脂、光起始剂及纳米金属氧化物颗粒混合涂层;

66.或者,所述有机固化涂层为双酚f型环氧树脂、稀释剂、双氰胺固化剂、咪唑促进剂及空心二氧化硅颗粒混合涂层;

67.具体实施时,加入重量份配比为30

‑

85的丙烯酸酯化合物、重量份配比为15

‑

40的光固化树脂、重量份配比为0.1

‑

10的光起始剂及重量份配比为30

‑

85的折射率为2.1

‑

2.5的纳米金属氧化物颗粒,将上述各组分充分混合均匀后调配成涂布液,然后采用湿式精密涂布工艺涂布到基材101或无机透光镀层1022顶面,再通过紫外固化工艺或热固化工艺将涂布液固化为涂层。

68.或者,加入重量份配比为20

‑

40的双酚f型环氧树脂、重量份配比为20

‑

40的稀释剂、重量份配比为1

‑

6的双氰胺固化剂及重量份配比为0.1

‑

1的咪唑促进剂及重量份配比为25

‑

50的粒径为30纳米至60纳米的空心二氧化硅颗粒,将上述各组分充分混合均匀后调配成涂布液,然后采用湿式精密涂布工艺涂布到基材101或无机透光镀层1022顶面,再通过紫外固化工艺或热固化工艺将涂布液固化为涂层。

69.在上述实施方式中,有机固化涂层1021的折射率可以控制在1.2

‑

1.65,当然,也可以根据需要选择合适的折射率,这里不作限定。

70.所述无机透光镀层1022为氧化硅镀层、氟化镁镀层、二氧化钛镀层及二氧化锆镀层中任一种。

71.具体地,氧化硅镀层和氟化镁镀层为低折射率镀层,二氧化钛镀层及二氧化锆镀层为高折射率镀层。

72.根据本公开的一种具体实施方式,如图2及图3所示,所述无机透光镀层1022设置于所述有机固化涂层1021上;

73.或者,所述有机固化涂层1021设置于所述无机透光镀层1022上。

74.具体地,每个结构层102中,可以是有机固化涂层1021设置于无机透光镀层1022上,也可以是无机透光镀层1022设置于有机固化涂层1021上,这里不作限定。

75.同时,当结构色膜100中包含多个结构层102时,每个结构层102可以是相同的结构,即有机固化涂层1021和无机透光镀层1022交替叠加设置。每个结构层102也可以不是相同的结构,如第一层结构层102为有机固化涂层1021设置于无机透光镀层1022上,第二层结构层102为无机透光镀层1022设置于有机固化涂层1021上;可以根据实际需要灵活设置每个结构层102的结构。

76.通过上述方案,本发明实施例利用有机固化涂层作为无机透光镀层的“中性层”,可以克服由于镀层间应力问题,导致的镀层易脆的问题;同时提升镀层之间的接着力;采用特定折射率有机固化涂层和特定折射率无机透光镀层叠加的方式,制备有特定反射率的光学膜,可以实现显示结构色的效果。

77.实施例2

78.参见图4,为本公开实施例提供的一种结构色膜的制作方法的流程示意图。如图4所示,所述结构色膜的制作方法主要包括以下步骤:

79.s401,准备一基材;

80.s402,在所述基材上设置至少一组结构层,其中,每组所述结构层均包括有机固化涂层和无机透光镀层,所述有机固化涂层和所述无机透光镀层的厚度范围均为10纳米至

500纳米。

81.根据本公开的一种具体实施方式,所述结构层的制作步骤,包括以下任一:

82.先在所述基材上镀上无机透光镀层,再在所述无机透光镀层上涂覆有机固化涂层;

83.先在所述基材上涂覆有机固化涂层,再在所述有机固化涂层上镀上无机透光镀层。

84.根据本公开的一种具体实施方式,所述先在所述基材上镀上无机透光镀层,再在所述无机透光镀层上涂覆有机固化涂层的步骤,包括:

85.将纳米级无机材料通过真空测控溅射、电镀或者蒸镀方式设置于所述基材上,形成所述无机透光镀层;

86.将有机高分子材料,或者有机高分子材料与纳米粒子形成的混合材料,涂布于无机透光镀层上,进行紫外固化处理或热固化处理,形成所述有机固化涂层。

87.参见图5,在一个具体的实施方式中,首先利用镀膜工艺在聚对苯二甲酸乙二醇酯基材表面设置25纳米的二氧化钛镀层;在上述的二氧化钛镀层上利用紫外固化涂布工艺,涂布75纳米的紫外固化涂层;在上述的紫外固化涂层上应用镀膜工艺,设置50纳米的二氧化钛镀层;在上述的二氧化钛镀层上利用紫外固化涂布工艺,涂布75纳米的紫外固化涂层;在上述的紫外固化涂层上利用镀膜工艺,设置25纳米的二氧化钛镀层。通过以上流程,可制备具有金色金属光泽同时透过率大于60%的光学薄膜。

88.参见图6,在一个具体的实施方式中,首先利用镀膜工艺在聚对苯二甲酸乙二醇酯基材表面形设置90纳米的二氧化钛镀层;在上述的二氧化钛镀层上利用紫外固化涂布工艺,涂布100纳米的紫外固化涂层。通过以上流程,可制备透过率大于94%的光学减反薄膜。

89.综上所述,本公开实施例提供的结构色膜的制作方法,利用有机固化涂层作为无机透光镀层的“中性层”,可以克服由于镀层间应力问题,导致的镀层易脆的问题;同时提升镀层之间的接着力;采用特定折射率有机固化涂层和特定折射率无机透光镀层叠加的方式,制备有特定反射率的光学膜,可以实现结构色的效果。所提供的结构色膜的制作方法的具体实施过程可以参见上述图1至图3所示的结构色膜的具体实施过程,在此不再一一赘述。

90.在本技术所提供的几个实施例中,应该理解到,所揭露的装置和方法,也可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,附图中的流程图和结构图显示了根据本发明的多个实施例的装置、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段或代码的一部分,所述模块、程序段或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在作为替换的实现方式中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。例如,两个连续的方框实际上可以基本并行地执行,它们有时也可以按相反的顺序执行,这依所涉及的功能而定。也要注意的是,结构图和/或流程图中的每个方框、以及结构图和/或流程图中的方框的组合,可以用执行规定的功能或动作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

91.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵

盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1