一种连续生产促进剂TMTD设备及连续生产促进剂TMTD的方法与流程

一种连续生产促进剂tmtd设备及连续生产促进剂tmtd的方法

技术领域

1.本发明涉及精细化工产品生产技术领域,具体涉及一种连续生产促进剂tmtd设备及连续生产促进剂tmtd的方法。

背景技术:

2.促进剂tmtd 是橡胶硫化用超速促进剂,适用于天然橡胶、合成橡胶及胶乳,目前促进剂tmtd是国内秋兰姆类促进剂中产量最多的品种。此外,促进剂tmtd在农业上可被用作杀虫剂和杀菌剂、种子浸泡剂等。

3.目前行业内促进剂tmtd的生产主要采用两步法工艺,二甲胺、二硫化碳的缩合与tmtd的合成分别在不同的工序进行,工序流程较长。tmtd的生产普遍采用釜式间歇操作,因间歇反应频繁的进行投料、反应、放料等操作,一方面造成各批次产品的收率、质量存在较大波动,另一方面也加大了工人的劳动量,同时反应时间长,生产效率低,行业内纷纷需求新的反应设备和反应方法来替代两步法釜式间歇操作,实现连续化操作,提高生产效率。

4.专利公开号为cn1299814a的中国专利公开了一种橡胶硫化促进剂tmtd的一步制备法,二甲胺和二硫化碳反应、静置、排杂质,合成反应均在同一设备内进行,简化了工艺流程,但该专利采用间歇式操作,生产效率低,不能实现连续化生产,同时二甲胺和二硫化碳在碱性条件反应时有杂质生成,需要静置,排杂质,一方面延长了整体生产时间,另一方面造成了原料的浪费。

5.专利号cn 106966935 a 对传统工艺进行了改进,在微反应装置内进行反应,实现了连续化操作,提高了生产效率,但该专利生产过程中使用二甲基二硫代氨基甲酸钠和氯气,产生含氯化钠废水。

6.从以上介绍可以看出,促进剂tmtd生产过程中有些用到了酸或碱,产生含盐废水,有些采用间歇式生产,生产效率低,操作过程繁琐,需要开发高效、环保的促进剂tmtd生产方法。

技术实现要素:

7.针对现有技术的不足,本发明提供一种连续生产促进剂tmtd设备及连续生产促进剂tmtd的方法,解决现有工艺产生含盐废水,反应周期长,间歇生产劳动效率低下,批与批之间产品质量存在差异等多种缺陷。

8.本发明是通过如下技术方案实现的:提供一种连续生产促进剂tmtd设备,包括超重力反应器、水洗装置和干燥装置,超重力反应器顶部开设进料口和排气口,进料口通过管线分别连接有二甲胺计量泵、二硫化碳计量泵和乙醇计量泵,超重力反应器底部开设出料口,超重力反应器在顶部和底部之间还开设双氧水进口;水洗装置包括设有上料口、下料口和母液出口的真空带式过滤机,上料口与出料口连通,真空带式过滤机连接水洗管;

干燥装置设有干燥入口和干燥出口,干燥入口承接于下料口,干燥设备内安装自动温控器。

9.本方案在超重力反应器内二甲胺和二硫化碳进行缩合反应,缩合液与双氧水混合,混合后的缩合液和双氧水反应生成促进剂tmtd,从反应器出料口出来的物料经过水洗系统和干燥系统后得到成品,尾气通过上部的排气口进入rto系统进行处理,适用于促进剂tmtd的连续生产,包括连续反应、连续水洗、连续干燥,具有操作简单、生产效率高、产品质量稳定等优点。

10.进一步的,超重力反应器的底部安装有驱动电机,驱动电机的转动轴竖向贯穿超重力反应器内腔,且转动轴自上向下依次安装有第一转动盘、第二转动盘和搅拌杆,超重力反应器内壁固定有位于第一转动盘和第二转动盘之间的固定盘,固定盘的中心安装有与双氧水进口连通的双氧水分布器。

11.更进一步的,超重力反应器的外壳设有夹套,夹套内连通有循环水管路或冷冻水管路中的一种。

12.超重力反应器外壳设置夹套、转动盘和固定盘设置降温实施,目的是将反应产生的热量及时转移,保障产品的质量。

13.作为优选,母液出口连接设有液位自动控制器的母液罐,母液罐通过母液泵和管线与连续蒸馏器连接。

14.作为优选,真空带式过滤机还设有回收水出口,回收水出口连接设有液位自动控制器的回收水罐,回收水罐通过回水管与真空带式过滤机连通,回水管上分别连接回收水计量泵和回水流量调节阀组。

15.进一步的,水洗管上分别连接洗水泵和洗水流量调节阀组。

16.进一步的,干燥装置为气流干燥、盘式干燥或硫化床干燥中的一种。

17.一种连续生产促进剂tmtd的方法,使用上述连续生产促进剂tmtd设备,具体步骤包括:s1、打开超重力反应器的进料口、排气口和出料口,开启超重力反应器,打开超重力反应器夹套、转动盘、固定盘的冷冻水进出口阀门;s2、打开二甲胺流量调节阀组、二硫化碳流量调节阀组和乙醇流量调节阀组,开启二甲胺计量泵、二硫化碳计量泵和乙醇计量泵,同时将二甲胺、二硫化碳和乙醇泵入超重力反应器,且二甲胺、二硫化碳的摩尔比为1:1

‑

2,反应3

‑

15s后,从双氧水进口通入双氧水;s3、打开真空带式过滤机,母液罐、回收水罐相连接的阀门,超重力反应器出料口开始出料时,打开洗水泵及洗水流量调节阀组,当母液罐液位达到设定上限时,自动开启母液计量泵,将母液输送至蒸馏工序;当回收水罐液位到达设定上限时,自动开启回水水泵,通过回收水流量调节阀组调节回收水流量,输送至真空带式过滤机进行水洗;s4、打开干燥装置对产品进行干燥处理,得到白色的促进剂tmtd。

18.进一步的,二甲胺与二硫化碳的摩尔比为1:1

‑

2,反应温度为20

‑

30℃,缩合反应时间为3

‑

15s。

19.更进一步的,二甲胺与二硫化碳进行反应生成的缩合液与双氧水合成反应温度为27

‑

40℃,反应时间为3

‑

20s。

20.本发明所使用的超重力反应器设有搅拌和动力驱动装置,超重力反应器转动盘在动力装置的驱动下高速旋转,产生巨大的离心力,形成超重力环境,将参与反应的二甲胺、二硫化碳、双氧水在此环境下破碎撕裂成纳米级的膜、丝或滴,产生极大的不断更新的相界面,使反应速率成数量级的提高,同时此环境下纳米级的原料反应生成的促进剂tmtd颗粒粒径为纳米级,可顺利通过超重力反应器的转动盘,避免堵塞现象的发生,使反应连续稳定运行。

21.发明人发现物料自超重力反应器内依靠自身重力落下后,物料的流速大幅降低,造成在超重力反应器内发生固液分离。本发明中所使用的超重力反应器转动轴上设置搅拌,通过搅拌将反应生成的促进剂tmtd和母液均匀混合,避免了混合物质在反应器内发生固液分离。

22.本发明所涉及的原料二甲胺、二硫化碳、乙醇在超重力反应器内进行混合,目的是防止原料在输送管道内反应,产生大量热量,超过反应温度,影响产品质量。

23.本发明超重力反应器设置液位自动控制系统,目的是保障转动盘处于所控制液位的上方,和搅拌处于所控制液位的下方。

24.本发明的反应方程式为:本发明与现有技术相比有以下优势:一、通过采用超重力反应器来制备促进剂tmtd,反应时间短,生产效率高,产品质量稳定,可以有效克服传统生产方法的缺点,具有良好的工业应用前景。

25.二、缩合、合成反应在同一设备内进行,简化了操作流程。

26.三、实现了无酸和碱的条件下反应,无含盐废水产生。

27.四、超重力条件下原料被破碎撕裂成纳米级的膜、丝或滴,生产的tmtd粒径较小,不会产生堵塞现象。

28.五、连续生产过程系统中的物料大大减少,极大地降低了安全风险。

29.六、产品生产实现连续化,避免了间歇生产过程中由于操作和设备之间的差异造成的质量波动。

附图说明

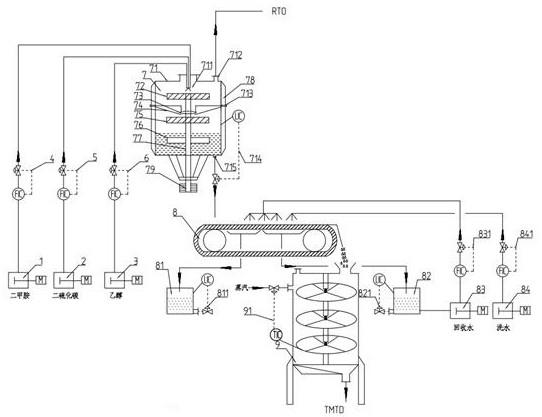

30.图1为本发明的结构示意图。

31.图中所示:1二甲胺计量泵,2二硫化碳计量泵,3乙醇计量泵,4二甲胺流量调节阀组,5二硫化碳流量调节阀组,6乙醇流量调节阀组,7超重力反应器,8真空带式过滤机,9盘式干燥器,71外壳,72第一转动盘,73双氧水分布器,74固定盘,75第二转动盘,76搅拌杆,77转动轴,78夹套,79驱动电机,711进料口,712排气口,713双氧水进口,714超重力反应器液位控制系统,

715出料口,81母液罐,82回收水罐,83回收水泵,84洗水泵,811母液罐液位控制器;821回收水罐液位控制器,831回收水流量调节阀组,841洗水流量调节阀组,91干燥温度控制器。

具体实施方式

32.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

33.实施例1:一种连续生产促进剂tmtd设备,包括超重力反应器、水洗装置和干燥装置。

34.超重力反应器顶部开设进料口711和排气口712,进料口711通过管线分别连接有二甲胺计量泵1、二硫化碳计量泵2和乙醇计量泵3,每个计量泵均通过管线连接相应的原料储存罐,且管线上分别对应安装二甲胺流量调节阀组4、二硫化碳流量调节阀组5和乙醇流量调节阀组6,配合各自计量泵将不同原料泵入进料口711进行反应,为保证原料混合均匀,进料口711在三条管线的端部安装布料器,排气口712通过管线连接rto。

35.超重力反应器7底部开设出料口715,出料口715设置自动调节阀,通过超重力反应器7的液位自动控制器调节阀门的开度。超重力反应器7在顶部和底部之间还开设双氧水进口713。

36.具体的,超重力反应器7的底部安装有驱动电机79,驱动电机79的转动轴77竖向贯穿超重力反应器7内腔,且转动轴77自上向下依次安装有第一转动盘72、第二转动盘75和搅拌杆76,超重力反应器7内壁固定有位于第一转动盘72和第二转动盘75之间的固定盘74,固定盘74的中心安装有与双氧水进口713连通的双氧水分布器73。超重力反应器7内部设置有超重力液位控制器714控制液位使第一转动盘72和第二转动盘72在所控制液位的上方,搅拌杆76在所控制液位的下方。为了保证散热效果,超重力反应器内部的第一转动盘72、第二转动盘75和固定盘74内均设有降温装置,可以为冷却水循环管路。

37.超重力反应器7的外壳71设有夹套78,夹套78内连通有循环水管路或冷冻水管路中的一种,优选使用温度更低的冷冻水。反应产生的热量经第一转动盘72、第二转动盘75内的降温装置和外壳夹套78换热后,及时转移出反应系统。

38.水洗装置包括设有上料口、下料口和母液出口的真空带式过滤机8,上料口与出料口715连通,真空带式过滤机8连接水洗管,水洗管上分别连接洗水泵84和洗水流量调节阀组841,真空带式过滤机8采用的洗水为一次水。母液出口连接设有液位自动控制器811的母液罐81,母液罐81通过母液泵和管线与连续蒸馏器连接。真空带式过滤机8还设有回收水出口,回收水出口连接设有液位自动控制器821的回收水罐82,回收水罐82通过回水管与真空带式过滤机8连通,回水管上分别连接回收水计量泵83和回水流量调节阀组831,回收水在真空带式过滤机8内进行重复套用。

39.干燥装置设有干燥入口和干燥出口,干燥入口承接于下料口,真空带式过滤机8的下料口通过帆布材质的软连接与干燥入口连接,干燥设备内安装自动温控器。干燥装置为气流干燥、盘式干燥或硫化床干燥中的一种。在本实施例中,干燥装置优选使用盘式干燥器9。

40.在超重力反应器7内二甲胺和二硫化碳在第一转动盘72作用下进行缩合反应,缩合液经固定盘74流入第二转动盘75,并在固定盘74内与双氧水混合,混合后的缩合液和双氧水在第二转动盘75的作用下反应生成促进剂tmtd,从反应器出料口715出来的物料经过

水洗装置和干燥装置后得到成品,尾气通过上部的排气口712进入rto系统进行处理。设备整体通过各流量调节阀组和液位控制器等联锁配合可保持各装置出料与进料的平衡,实现连续化生产,本发明适用于促进剂tmtd的连续生产,具有连续反应、连续水洗、连续干燥,具有操作简单、生产效率高、产品质量稳定等优点。

41.实施例2:一种连续生产促进剂tmtd的方法,使用上述连续生产促进剂tmtd设备,具体步骤包括:s1、打开超重力反应器7的进料口、排气口712和出料口715,开启超重力反应器7,打开超重力反应器夹套78、第一转动盘72、第二转动盘75、固定盘74的冷冻水进出口阀门。

42.s2、打开二甲胺流量调节阀组4、二硫化碳流量调节阀组5和乙醇流量调节阀组6,开启二甲胺计量泵1、二硫化碳计量泵2和乙醇计量泵3,同时将二甲胺以0.1l/min(二甲胺含量为40%)、二硫化碳以0.06l/min和乙醇以0.20l/min泵入超重力反应器7,二甲胺与二硫化碳的反应温度为20

‑

30℃,二甲胺进料10s时,从双氧水进口713接入双氧水并控制双氧水流量为0.11l/min(双氧水含量为27%),反应温度为27

‑

40℃,反应时间为15s,反应在超重力下进行。

43.s3、打开真空带式过滤机8,母液罐81、回收水罐82相连接的阀门,超重力反应器7出料口开始出料时,打开洗水泵84及洗水流量调节阀组841,当母液罐81液位达到设定上限时,自动开启母液计量泵,将母液输送至蒸馏工序;当回收水罐82液位到达设定上限时,自动开启回水水泵83,通过回收水流量调节阀组831调节回收水流量,输送至真空带式过滤机8进行水洗,水洗时注意回收水罐82的液位,进行调节洗水的进水量,使液位控制在设定值内。

44.s4、打开干燥装置对产品进行干燥处理,得到白色的促进剂tmtd。

45.液相色谱法检测其纯度为97.5%,熔点为142.0℃。

46.实施例3:一种连续生产促进剂tmtd的方法,使用上述连续生产促进剂tmtd设备,具体步骤包括:s1、打开超重力反应器7的进料口、排气口712和出料口715,开启超重力反应器7,打开超重力反应器夹套78、第一转动盘72、第二转动盘75、固定盘74的冷冻水进出口阀门。

47.s2、打开二甲胺流量调节阀组4、二硫化碳流量调节阀组5和乙醇流量调节阀组6,开启二甲胺计量泵1、二硫化碳计量泵2和乙醇计量泵3,同时将二甲胺以0.15l/min(二甲胺含量为40%)、二硫化碳以0.09l/min和乙醇以0.40l/min泵入超重力反应器,二甲胺与二硫化碳的反应温度为20

‑

30℃,二甲胺进料7s时,从双氧水进口713接入双氧水并控制双氧水流量为0.22l/min(双氧水含量为20%),反应温度为27

‑

40℃,反应时间为12s,反应在超重力下进行。

48.s3、打开真空带式过滤机8,母液罐81、回收水罐82相连接的阀门,超重力反应器7出料口715开始出料时,打开洗水泵84及洗水流量调节阀组841,当母液罐81液位达到设定上限时,自动开启母液计量泵,将母液输送至蒸馏工序;当回收水罐82液位到达设定上限时,自动开启回水水泵83,通过回收水流量调节阀组831调节回收水流量,输送至真空带式过滤机8进行水洗,水洗时注意回收水罐82的液

位,进行调节洗水的进水量,使液位控制在设定值内。

49.s4、打开干燥装置对产品进行干燥处理,得到白色的促进剂tmtd。

50.液相色谱法检测其纯度为98.5%,熔点为143.0℃。

51.当然,上述说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1