一种高模量纳米杂化树脂及其制备方法与流程

1.本发明涉及一种高模量纳米杂化树脂及其制备方法,属于材料技术领域。

背景技术:

2.高模碳纤维因具有轻质高强、拉伸模量高、热膨胀系数小、尺寸稳定性好等一系列独特优势,被广泛应用于航空航天领域,已经成为制造航空航天复合材料构件不可或缺的关键原材料。但是,与之匹配的树脂基体树脂模量偏低,与高模碳纤维界面作用不足,导致复合材料界面过早脱粘而发生失效,从而限制了高模碳纤维刚度的发挥。高模碳纤维和树脂基体之间良好的界面相容和性能匹配是获得高性能复合材料的充分条件,因此开发高模树脂仍是亟待解决的技术难题。为了提升高模复合材料的界面性能和力学性能,需要提高树脂基体的模量来提升与纤维的刚度匹配及界面结合强度。提高树脂模量的方法通常有反增塑增刚、纳米材料增刚和有机刚性分子增刚等方法。

3.纳米材料具有表面效应和小尺寸效应,在复合材料的机械耦合性能应用方面有着广泛的应用前景。由于纳米颗粒尺寸小、表面能高、通常具有很大的比表面积,极易发生团聚,因此使用纳米材料增刚的方法来提高树脂模量需要解决纳米材料在树脂中的分散问题。专利202010839375.2公开了一种高强高模的热熔双马树脂组合物、制备方法及预浸料、复合材料,通过向双马树脂中加入表面活化的表面改性纳米二氧化硅来改善基体树脂的模量,并与tg800高模高强碳纤维进行复合,提高了复合材料的压缩/拉伸匹配系数。该发明采用传统的机械加热搅拌的方式进行纳米二氧化硅分散,不能克服纳米二氧化硅易团聚的缺点。专利201810441179.2公开了一种高模量高韧性环氧树脂碳纤维预浸料及其制备方法,通过向环氧树脂中加入气相二氧化硅,利用其流变特性来调整树脂黏度,提高树脂模量。但是,单纯加入气相二氧化硅的方法对于树脂模量的提升并不显著,与m50j级别的高模碳纤维界面匹配性无法满足需求。专利cn201310378080x公开了一种纳米改性碳纤维预浸料用环氧树脂体系的制备方法,其属于传统的三辊研磨制备工艺,将碳纳米管与固化剂等固化颗粒一起研磨,其不足在于,这种研磨方法精度很低,无法保证碳纳米管在树脂中的分散。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提出了一种高模量纳米杂化树脂及其制备方法。向多官能团树脂基体中引入多种纳米填料形成协同增强体,使用独特的纳米分散技术,树脂混合物中形成稳定的交联网络结构,制备得到与高模量碳纤维有较好匹配性的高模量纳米杂化树脂。该树脂同时具有较高的模量和韧性,与m50j高模碳纤维的刚度匹配性好,界面结合强度高。

5.为实现上述目的,本发明采用以下技术方案:

6.一种高模量纳米杂化树脂,组分包括多官能团环氧树脂、固化剂、增韧组分、固态树脂、碳纳米管树脂母料、表面改性纳米二氧化硅和促进剂,各组份的质量份数为:

[0007][0008]

其中,增韧剂组分由液态环氧树脂和热塑性树脂组成,碳纳米管树脂母料由碳纳米管、分散剂和液态环氧树脂组成。

[0009]

进一步地,多官能团环氧树脂为缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂、脂肪族缩水甘油醚环氧树脂、多酚型缩水甘油醚环氧树脂中的一种,纯度大于99%,环氧官能团数量大于2。

[0010]

进一步地,固化剂为芳香族多胺、酸酐、双氰胺、咪唑类固化剂中的一种,纯度大于99%。

[0011]

进一步地,增韧剂组分和碳纳米管树脂母料中的液态环氧树脂为液态双酚a型环氧树脂、液态双酚f型环氧树脂中的一种或几种。

[0012]

进一步地,热塑性树脂为聚醚醚酮、聚芳醚酮、聚苯醚或聚醚砜中的一种或几种,热塑性树脂在增韧组份中的含量为20wt%~40wt%。

[0013]

进一步地,固态树脂为为固态双酚a型环氧树脂、固态双酚f型环氧树脂中的一种或几种的。

[0014]

进一步地,碳纳米管为单壁碳纳米管、多壁碳纳米管中的一种,典型管径为0.5nm~11nm。

[0015]

进一步地,碳纳米管树脂母料中碳纳米管的含量为5wt%~20wt%,分散剂的含量为1wt%~10wt%。

[0016]

进一步地,促进剂为三氟化硼

‑

胺络合物中的一种。

[0017]

一种高模量纳米杂化树脂的制备方法,包括以下步骤:

[0018]

1)称取液态环氧树脂和热塑性树脂,进行至少一次均匀搅拌,得到增韧组份;

[0019]

2)称取液态环氧树脂、碳纳米管和分散剂,用纳米粉体分散机进行均匀分散,得到碳纳米管树脂母料;

[0020]

3)称取多官能团环氧树脂和表面改性纳米二氧化硅,进行搅拌混合,然后依次加入固化剂、碳纳米管树脂母料和促进剂,继续搅拌混合,得到混合物;

[0021]

4)将步骤3)得到的混合物转移到纳米粉体分散机中进行二次均匀分散,得到固化剂组份;

[0022]

5)将固态树脂和增韧组份分别加热熔融成均匀液体,然后依次加入到上述固化剂组份中,进行真空脱泡混合,得到混合物;

[0023]

6)将步骤5)得到的混合物冷却至室温,得到高模量纳米杂化树脂。

[0024]

进一步地,步骤1)中每次搅拌时,加热温度为100℃~150℃,转速为2r/min~60r/

min,搅拌10min~120min;步骤2)中分散次数为3~12次,加热温度为30℃~70℃;步骤4)中分散次数为3~12次,加热温度为25℃~50℃;步骤5)中加热熔融时的温度为100℃~150℃;真空脱泡混合时转速为1500rpm~3000rpm,混合时间为10min~30min。

[0025]

本发明的有益效果:

[0026]

(1)本发明提供的高模量纳米杂化树脂中引入了碳纳米管和纳米二氧化硅协同增强体,其中碳纳米管作为一维纳米材料,在树脂混合物中更容易相互搭接形成网络结构,限制分子运动;纳米二氧化硅进行了表面改性,不仅具有普通纳米粒子的特性,表面还带有活性反应基团,可以与树脂中的环氧基团发生交联反应;两种纳米材料协同增强体在树脂混合物中形成稳定的交联网络结构,可有效提升树脂的黏度和模量,改善树脂与高模碳纤维的界面结合强度。

[0027]

(2)本发明首先将易团聚的碳纳米管、纳米二氧化硅等纳米材料均匀分散在环氧树脂中制备母料,分散精度可达到一微米级别,然后再将环氧树脂母料与固化剂、基体树脂等物料进行二次分散,保证分散效果。

[0028]

(3)本发明提供的高模量纳米杂化树脂中加入了高含量的增韧组份,形成一种分相结构,使树脂模量提升的同时具有较好的韧性。

[0029]

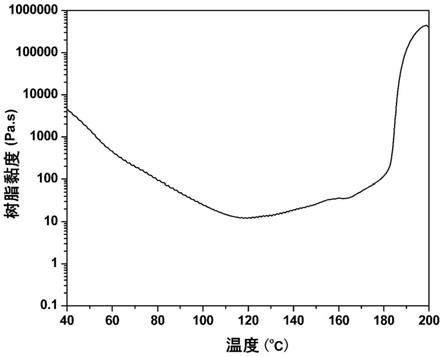

(4)本发明提供的高模量纳米杂化树脂与高模碳纤维的刚度匹配性好,界面结合强度高;树脂黏度为7pa.s

‑

2100pa.s,与m50j高模碳纤维复合得到的复合材料0

°

拉伸模量能达到270gpa,0

°

压缩模量能达到240gpa。

附图说明

[0030]

图1为本发明的一种高模量纳米杂化树脂黏温曲线。

具体实施方式

[0031]

为使本发明的技术方案能更明显易懂,特举实施例并结合附图详细说明如下。

[0032]

本发明提供的一种高模量纳米杂化树脂,主要由多官能团环氧树脂、固化剂、增韧组份、固态树脂、碳纳米管树脂母料、表面改性纳米二氧化硅和促进剂组成;碳纳米管和纳米二氧化硅协同增强体形成稳定的网状交联结构,表面改性纳米二氧化硅均匀分散在树脂中,不发生团聚,且能够与环氧基团发生交联反应,制备得到的环氧树脂具有高模量、高韧性和出色的界面结合特性。

[0033]

其中,多官能团环氧树脂纯度大于99%,环氧官能团数量大于2,可以为缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂、脂肪族缩水甘油醚环氧树脂、多酚型缩水甘油醚环氧树脂中的一种。

[0034]

其中,固化剂属于环氧体系高温固化剂,纯度大于99%,可以为芳香族多胺、酸酐、双氰胺、咪唑类固化剂中的一种。

[0035]

其中,增韧组份由液态环氧树脂和热塑性树脂组成,其中液态环氧树脂可以是液态双酚a型环氧树脂、液态双酚f型环氧树脂中的一种或几种的混合物;热塑性树脂为分子链端部含有端羟基的热塑性低聚物,可以为聚醚醚酮、聚芳醚酮、聚苯醚或聚醚砜中的一种或几种的混合物。增韧组份中热塑性树脂的含量为20wt%~40wt%。

[0036]

其中,固态树脂为相对分子质量较大的环氧树脂,是一种热塑性的固态低聚物,可

以为固态双酚a型环氧树脂、固态双酚f型环氧树脂中的一种或几种的混合物。

[0037]

其中,碳纳米管树脂母料由碳纳米管、分散剂、液态环氧树脂组成,其中碳纳米管可以为单壁碳纳米管、多壁碳纳米管中的一种,典型管径为0.5nm~11nm;液态环氧树脂可以为双酚a型环氧树脂、液态双酚f型环氧树脂中的一种或几种的混合物。碳纳米管母料中碳纳米管的含量为5wt%~20wt%,分散剂(如byk

‑

9076、byk

‑

190、byk

‑

163等)的含量为1wt%~10wt%。增韧组分和碳纳米管树脂母料中的液态环氧树脂分别使用和计算。

[0038]

其中,促进剂为高温环氧树脂用促进剂,可以为三氟化硼

‑

胺络合物中的一种。

[0039]

本发明提供的一种高模量纳米杂化树脂的制备方法,通过以下步骤实现:

[0040]

1.制备增韧组份;

[0041]

按比例称取一定量的液态环氧树脂和热塑性树脂,用立式捏合机进行均匀搅拌,加热温度为100℃~150℃,转速为2r/min~60r/min,搅拌10min~120min,得到增韧组份;

[0042]

2.制备碳纳米管树脂母料;

[0043]

按比例称取一定量的液态环氧树脂、碳纳米管和分散剂,用纳米粉体分散机进行均匀分散,分散次数为3~12次,加热温度为25℃~70℃,得到碳纳米管树脂母料;

[0044]

3.准备原材料;

[0045]

按比例称取多官能团环氧树脂、固化剂、增韧组份、固态树脂、碳纳米管树脂母料、表面改性纳米二氧化硅、促进剂,其中多官能团环氧树脂的质量份数为20~40,固化剂的质量份数为20~52,增韧组份的质量份数为15~30,固态树脂的质量份数为20~30,碳纳米管树脂母料的质量份数为1~20,表面改性纳米二氧化硅的质量份数为1~15,促进剂的质量份数为0.2~1。

[0046]

4.预混固化剂组份;

[0047]

按比例称取一定量的多官能团环氧树脂和表面改性纳米二氧化硅,用搅拌机进行混合,然后按比例依次加入固化剂、碳纳米管树脂母料、促进剂继续混合;

[0048]

5.分散固化剂组分;

[0049]

将步骤4得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为3~12次,加热温度为25℃~50℃,得到固化剂组份;

[0050]

6.将固态树脂和增韧组份加热熔融成均匀液体,加热温度为100℃~150℃,然后依次加入到固化剂组份中;

[0051]

7.树脂混合;

[0052]

在搅拌釜中进行真空脱泡混合,转速为1500rpm~3000rpm,混合时间为10min~30min;将混合物从搅拌釜中转移出来冷却至室温,得到高模量纳米杂化树脂。

[0053]

针对本发明提出的技术方案,以下具体列举四个实施例:

[0054]

实施例1

[0055]

配比(质量份数):

[0056]

多官能团环氧树脂:四缩水甘油胺型环氧树脂,25份重;

[0057]

固化剂:二氨基二苯砜,30份重;

[0058]

增韧组份:由液态双酚a型环氧树脂和聚芳醚酮组成,其中聚芳醚酮的含量为25wt%,20份重;

[0059]

固态树脂:固态双酚a型环氧树脂,20份重;

[0060]

碳纳米管树脂母料:由液态双酚a型环氧树脂、单壁碳纳米管、分散剂组成,碳纳米管直径为1nm,其中单壁碳纳米管的含量为10wt%,分散剂的含量为10wt%,10份重;

[0061]

表面改性纳米二氧化硅:10份重;

[0062]

促进剂:三氟化硼

‑

单乙胺络合物,1份重。

[0063]

制备工艺:

[0064]

第一步,用立式捏合机将液态双酚a型环氧树脂和聚芳醚酮进行均匀搅拌,加热温度为150℃,先在10r/min的转速下搅拌15min,然后在50r/min的转速下搅拌30min,得到增韧组份;

[0065]

第二步,用纳米粉体分散机将液态双酚a型环氧树脂、1nm单壁碳纳米管、分散剂进行均匀分散,分散次数为3次,加热温度为40℃,得到碳纳米管树脂母料;

[0066]

第三步,用搅拌机预混合四缩水甘油胺型环氧树脂和表面改性纳米二氧化硅,然后再依次加入二氨基二苯砜固化剂、碳纳米管树脂母料、三氟化硼

‑

单乙胺络合物促进剂继续混合;

[0067]

第四步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为9次,加热温度为50℃,得到固化剂组份;

[0068]

第五步,将固态双酚a型环氧树脂加热熔融成均匀液体,加热温度为110℃;将增韧组份加热熔融成均匀液体,加热温度为130℃;然后依次加入到第四步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为2800rpm,混合时间为20min;

[0069]

第六步,将混合物从搅拌釜中转移出来冷却至室温,得到高模量纳米杂化树脂。

[0070]

上述高模量纳米杂化树脂与m50j碳纤维复合后的力学性能见表1。高模量纳米杂化树脂的黏度

‑

温度特性如图1所示。

[0071]

实施例2

[0072]

配比(质量份数):

[0073]

多官能团环氧树脂:四缩水甘油酯型环氧树脂,20份重;

[0074]

固化剂:芳香族酸酐,40份重;

[0075]

增韧组份:由液态双酚a型环氧树脂和聚醚醚酮组成,其中聚芳醚酮的含量为40wt%,20份重;

[0076]

固态树脂:固态双酚f型环氧树脂,30份重;

[0077]

碳纳米管树脂母料:由液态双酚a型环氧树脂、多壁碳纳米管、分散剂组成,碳纳米管直径为8nm,其中多壁碳纳米管的含量为15wt%,分散剂的含量为10wt%,15份重;

[0078]

表面改性纳米二氧化硅:15份重;

[0079]

促进剂:三氟化硼

‑

苄胺络合物,0.8份重。

[0080]

制备工艺:

[0081]

第一步,用立式捏合机将液态双酚a型环氧树脂和聚醚醚酮进行均匀搅拌,加热温度为110℃,先在20r/min的转速下搅拌5min,然后在60r/min的转速下搅拌5min,得到增韧组份;

[0082]

第二步,用纳米粉体分散机将液态双酚a型环氧树脂、11nm多壁碳纳米管、分散剂进行均匀分散,分散次数为10次,加热温度为50℃,得到碳纳米管树脂母料;

[0083]

第三步,用搅拌机预混合四缩水甘油酯型环氧树脂和表面改性纳米二氧化硅,然

后再依次加入邻苯二甲酸酐固化剂、碳纳米管树脂母料、三氟化硼

‑

苄胺络合物促进剂继续混合;

[0084]

第四步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为3次,加热温度为50℃,得到固化剂组份;

[0085]

第五步,将固态双酚f型环氧树脂加热熔融成均匀液体,加热温度为130℃;将增韧组份加热熔融成均匀液体,加热温度为140℃;然后依次加入到第四步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为2600rpm,混合时间为15min;

[0086]

第六步,将混合物从搅拌釜中转移出来冷却至室温,得到高模量纳米杂化树脂。

[0087]

上述高模量纳米杂化树脂与m50j碳纤维复合后的力学性能见表1。

[0088]

实施例3

[0089]

配比(质量份数):

[0090]

多官能团环氧树脂:脂肪族三缩水甘油醚环氧树脂,40份重;

[0091]

固化剂:咪唑类化合物,52份重;

[0092]

增韧组份:由液态双酚f型环氧树脂和聚醚砜组成,其中聚醚砜的含量为25wt%,30份重;

[0093]

固态树脂:固态双酚f型环氧树脂,20份重;

[0094]

碳纳米管树脂母料:由液态双酚f型环氧树脂、单壁碳纳米管、分散剂组成,碳纳米管直径为2nm,其中单壁碳纳米管的含量为5wt%,分散剂的含量为1wt%,5份重;

[0095]

表面改性纳米二氧化硅:1份重;

[0096]

促进剂:三氟化硼

‑

2,4二甲基苯胺,0.7份重。

[0097]

制备工艺:

[0098]

第一步,用立式捏合机将液态双酚f型环氧树脂和聚醚砜进行均匀搅拌,加热温度为100℃,先在2r/min的转速下搅拌20min,然后在45r/min的转速下搅拌100min,得到增韧组份;

[0099]

第二步,用纳米粉体分散机将液态双酚f型环氧树脂、2nm单壁碳纳米管、分散剂进行均匀分散,分散次数为8次,加热温度为30℃,得到碳纳米管树脂母料;

[0100]

第三步,用搅拌机预混合脂肪族三缩水甘油醚环氧树脂和表面改性纳米二氧化硅,然后再依次加入咪唑类化合物固化剂、碳纳米管树脂母料、三氟化硼

‑

2,4二甲基苯胺促进剂继续混合;

[0101]

第四步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为6次,加热温度为45℃,得到固化剂组份;

[0102]

第五步,将固态双酚f型环氧树脂加热熔融成均匀液体,加热温度为100℃;将增韧组份加热熔融成均匀液体,加热温度为110℃;然后依次加入到第四步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为3000rpm,混合时间为10min;

[0103]

第六步,将混合物从搅拌釜中转移出来冷却至室温,得到高模量纳米杂化树脂。

[0104]

上述高模量纳米杂化树脂与m50j碳纤维复合后的力学性能见表1。

[0105]

实施例4

[0106]

配比(质量份数):

[0107]

多官能团环氧树脂:四缩水甘油胺型环氧树脂,20份重;

[0108]

固化剂:二氨基二苯砜,20份重;

[0109]

增韧组份:由液态双酚a型环氧树脂和聚芳醚酮组成,其中聚芳醚酮的含量为20wt%,15份重;

[0110]

固态树脂:固态双酚a型环氧树脂,25份重;

[0111]

碳纳米管树脂母料:由液态双酚a型环氧树脂、单壁碳纳米管、分散剂组成,碳纳米管直径为0.5nm,其中单壁碳纳米管的含量为20wt%,分散剂的含量为8wt%,1份重;

[0112]

表面改性纳米二氧化硅:15份重;

[0113]

促进剂:三氟化硼

‑

单乙胺络合物,0.2份重。

[0114]

制备工艺:

[0115]

第一步,用立式捏合机将液态双酚a型环氧树脂和聚芳醚酮进行均匀搅拌,加热温度为100℃,在40r/min的转速下搅拌120min,得到增韧组份;

[0116]

第二步,用纳米粉体分散机将液态双酚a型环氧树脂、1nm单壁碳纳米管、分散剂进行均匀分散,分散次数为12次,加热温度为70℃,得到碳纳米管树脂母料;

[0117]

第三步,用搅拌机预混合四缩水甘油胺型环氧树脂和表面改性纳米二氧化硅,然后再依次加入二氨基二苯砜固化剂、碳纳米管树脂母料、三氟化硼

‑

单乙胺络合物促进剂继续混合;

[0118]

第四步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为12次,加热温度为25℃,得到固化剂组份;

[0119]

第五步,将固态双酚a型环氧树脂加热熔融成均匀液体,加热温度为150℃;将增韧组份加热熔融成均匀液体,加热温度为100℃;然后依次加入到第四步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为1500rpm,混合时间为30min;

[0120]

第六步,将混合物从搅拌釜中转移出来冷却至室温,得到高模量纳米杂化树脂。

[0121]

上述高模量纳米杂化树脂与m50j碳纤维复合后的力学性能见表1。

[0122]

以下列举三个采用现有技术的比较例:

[0123]

比较例1

[0124]

配比(质量份数):

[0125]

多官能团环氧树脂:四缩水甘油胺型环氧树脂,25份重;

[0126]

固化剂:二氨基二苯砜,30份重;

[0127]

增韧组份:由液态双酚a型环氧树脂和聚芳醚酮组成,其中聚芳醚酮的含量为25wt%,20份重;

[0128]

固态树脂:固态双酚a型环氧树脂,20份重;

[0129]

表面改性纳米二氧化硅:10份重;

[0130]

促进剂:三氟化硼

‑

单乙胺络合物,1份重。

[0131]

制备工艺:

[0132]

第一步,用立式捏合机将液态双酚a型环氧树脂和聚芳醚酮进行均匀搅拌,加热温度为130℃,先在10r/min的转速下搅拌15min,然后在50r/min的转速下搅拌30min,得到增韧组份;

[0133]

第二步,用搅拌机预混合四缩水甘油胺型环氧树脂和表面改性纳米二氧化硅,然后再依次加入二氨基二苯砜固化剂、碳纳米管树脂母料、三氟化硼

‑

单乙胺络合物促进剂继

续混合,得到固化剂组份;

[0134]

第三步,将固态双酚a型环氧树脂加热熔融成均匀液体,加热温度为110℃;将增韧组份加热熔融成均匀液体,加热温度为130℃;然后依次加入到第二步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为2800rpm,混合时间为20min;

[0135]

第四步,将混合物从搅拌釜中转移出来冷却至室温,得到树脂。

[0136]

上述树脂与m50j碳纤维复合后的力学性能见表1。

[0137]

比较例2

[0138]

配比(质量份数):

[0139]

多官能团环氧树脂:四缩水甘油胺型环氧树脂,25份重;

[0140]

固化剂:二氨基二苯砜,30份重;

[0141]

增韧组份:由液态双酚a型环氧树脂和聚芳醚酮组成,其中聚芳醚酮的含量为25wt%,20份重;

[0142]

固态树脂:固态双酚a型环氧树脂,20份重;

[0143]

碳纳米管:单壁碳纳米管直径为1nm,10份重;

[0144]

表面改性纳米二氧化硅:10份重;

[0145]

促进剂:三氟化硼

‑

单乙胺络合物,1份重。

[0146]

制备工艺:

[0147]

第一步,用立式捏合机将液态双酚a型环氧树脂和聚芳醚酮进行均匀搅拌,加热温度为130℃,先在10r/min的转速下搅拌15min,然后在50r/min的转速下搅拌30min,得到增韧组份;

[0148]

第二步,用搅拌机预混合四缩水甘油胺型环氧树脂、表面改性纳米二氧化硅、二氨基二苯砜固化剂、单壁碳纳米管、三氟化硼

‑

单乙胺络合物促进剂;

[0149]

第三步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为3次,加热温度为50℃,得到固化剂组份;

[0150]

第四步,将固态双酚a型环氧树脂加热熔融成均匀液体,加热温度为110℃;将增韧组份加热熔融成均匀液体,加热温度为130℃;然后依次加入到第四步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为2800rpm,混合时间为20min;

[0151]

第五步,将混合物从搅拌釜中转移出来冷却至室温,得到树脂。

[0152]

上述树脂与m50j碳纤维复合后的力学性能见表1。

[0153]

比较例3

[0154]

配比(质量份数):

[0155]

多官能团环氧树脂:四缩水甘油胺型环氧树脂,25份重;

[0156]

固化剂:二氨基二苯砜,30份重;

[0157]

固态树脂:固态双酚a型环氧树脂,20份重;

[0158]

碳纳米管树脂母料:由液态双酚a型环氧树脂、单壁碳纳米管、分散剂组成,碳纳米管直径为1nm,其中单壁碳纳米管的含量为10wt%,分散剂的含量为10wt%,10份重;

[0159]

表面改性纳米二氧化硅:10份重;

[0160]

促进剂:三氟化硼

‑

单乙胺络合物,1份重。

[0161]

制备工艺:

[0162]

第一步,用纳米粉体分散机将液态双酚a型环氧树脂、1nm单壁碳纳米管、分散剂进行均匀分散,分散次数为6次,加热温度为40℃,得到碳纳米管树脂母料;

[0163]

第二步,用搅拌机预混合四缩水甘油胺型环氧树脂和表面改性纳米二氧化硅,然后再依次加入二氨基二苯砜固化剂、碳纳米管树脂母料、三氟化硼

‑

单乙胺络合物促进剂继续混合;

[0164]

第三步,将第三步得到的混合物转移到纳米粉体分散机中进行二次均匀分散,分散次数为9次,加热温度为50℃,得到固化剂组份;

[0165]

第四步,将固态双酚a型环氧树脂加热熔融成均匀液体,加热温度为110℃;然后加入到第三步得到的固化剂组份中,在搅拌釜中进行真空脱泡混合,转速为2800rpm,混合时间为20min;

[0166]

第五步,将混合物从搅拌釜中转移出来冷却至室温,得到树脂。

[0167]

上述树脂与m50j碳纤维复合后的力学性能见表1。

[0168]

表1高模量纳米杂化树脂与m50j碳纤维复合的力学性能

[0169][0170]

注:实施例1~4和比较例1~3复合材料试样的固化工艺为90℃/2h+130℃/0.5h+180℃/2h。

[0171]

从表1中数据可以看出,比较例1中未加入碳纳米管,仅靠纳米二氧化硅无法提供协同作用形成交联网络结构,对复合材料模量提升作用不大;比较例2中加入的碳纳米管未进行均匀分散,直接加入到多官能团树脂基体中发生团聚,同样无法形成交联网络结构,对复合材料模量提升作用不大;比较例3中未加入增韧组分,复合材料韧性较差。

[0172]

本发明未详细说明部分为本领域技术人员公知技术。

[0173]

以上实施例仅用以说明本发明的技术方案而非对其进行限制,本领域的普通技术人员可以对本发明的技术方案进行修改或者等同替换,本发明的保护范围以权利要求所述为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1