微通道反应器制备双(3-三甲氧基硅丙基)乙二胺的方法

微通道反应器制备双(3

‑

三甲氧基硅丙基)乙二胺的方法

技术领域

1.本发明属于化学合成技术领域,具体涉及采用微通道反应器制备氨基硅烷偶联剂

‑‑‑

双(3

‑

三甲氧基硅丙基)乙二胺的方法。

背景技术:

2.双(3

‑

三甲氧基硅丙基)乙二胺,又名:n、n

’‑

双(3

‑

三甲氧基硅丙基)乙基

‑

1,2

‑

二胺,是一种重要的工业添加剂,结构式如下式所示,多用于偶联剂、涂料和防火材料的改性。

[0003][0004]

在专利wo 2019/093259 al中提到了以n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷与3

‑

氯丙基三甲氧基硅烷反应合成双(3

‑

三甲氧基硅丙基)乙二胺的方法,但是未涉及具体的工艺参数以及最终产率。其中n

‑

(2

‑

氨乙基)

‑3‑

氨丙基三甲氧基硅烷可以由3

‑

氯丙基三甲氧基硅烷与乙二胺合成得到。

[0005]

专利cn102300869a中提到了一种双(甲硅烷基有机基)胺的釜式合成通法,以卤代有机硅烷和氨基有机硅烷为原料合成双(甲硅烷基有机基)胺。该专利提到可以合成双(3

‑

三甲氧基硅丙基)乙二胺,收率为至少85%。该专利中告知:以3

‑

氯丙基三甲氧基硅烷和3

‑

氨丙基甲氧基硅烷为原料在130℃下反应,中途补加乙二胺协助反应液分层(乙二胺起到缚酸剂的作用),下层分液后舍去,上层减压蒸馏得到双(3

‑

三甲氧基硅丙基)胺。该反应需在高压釜内反应4小时、最终产率仅为81%,且中途需要额外操作(补加乙二胺),不能连续化生产,且所用原料氨基有机硅烷在成本上不具备优势。

技术实现要素:

[0006]

本发明要解决的技术问题是提供一种微通道反应器合成双(3

‑

三甲氧基硅丙基)乙二胺的工艺,其可实现连续化稳定生产,增加生产效率。

[0007]

为了解决上述技术问题,本发明提供一种微通道反应器制备双(3

‑

三甲氧基硅丙基)乙二胺的方法,以3

‑

氯丙基三甲氧基硅烷为原料,包括以下步骤:

[0008]

先将乙二胺与缚酸剂按1:2~2.5的体积比混合后,再加入作为溶剂的乙醇,得乙二胺混合溶液,乙二胺在乙二胺混合溶液中的体积浓度为8~12%(优选10%);

[0009]

将乙二胺混合溶液、3

‑

氯丙基三甲氧基硅烷分别泵入至直流型微通道中进行预热混合形成反应物料,控制乙二胺:3

‑

氯丙基三甲氧基硅烷=1:2~2.2的摩尔比;直流型微通道的温度为100℃~160℃,预热混合的反应物料进入增强传质型微通道内,于2mpa~4mpa的压力、100℃~160℃的温度下进行反应,反应物料在增强传质型微通道内停留时间为30min~50min;

[0010]

反应后所得液从增强传质型微通道的岀口流岀,经减压蒸馏,得到双(3

‑

三甲氧基硅丙基)乙二胺。

[0011]

说明:压力由背压阀进行调节,直流型微通道内的预热温度=增强传质型微通道

内的反应温度。反应物料在直流型微通道中预热混合时间(停留时间)约为5~10分钟。

[0012]

作为本发明的微通道反应器制备双(3

‑

三甲氧基硅丙基)乙二胺的方法的改进:

[0013]

所述缚酸剂为吡啶、三乙胺、二异丙基乙胺(优选)、三乙醇胺。

[0014]

作为本发明的微通道反应器制备双(3

‑

三甲氧基硅丙基)乙二胺的方法的进一步改进:

[0015]

增强传质型微通道内的反应温度为140℃~150℃,反应压力为3.5mpa~4mpa;

[0016]

控制乙二胺:3

‑

氯丙基三甲氧基硅烷=1:2的摩尔比;

[0017]

反应物料在增强传质型微通道内停留时间为40min~50min。

[0018]

本发明具有如下技术优势:

[0019]

1、本发明所采用的原料是廉价易得的乙二胺,因此能降低生产成本;

[0020]

2、本发明使得反应时间大大缩短,选择性高;

[0021]

3、本发明操作方便,反应中途无需停机,便于实现自动化控制;

[0022]

4、本发明采用微通道反应器,重复性好,产品质量稳定,无放大效应,可以根据实际需要调节产能。

[0023]

综上,本发明利用微通道反应器,在高温高压条件下由3

‑

氯丙基三甲氧基硅烷与乙二胺一步反应直接生成双(3

‑

三甲氧基硅丙基)

‑

乙二胺,解决了原本反应时间长、产率不高的问题。

附图说明

[0024]

下面结合附图对本发明的具体实施方式作进一步详细说明。

[0025]

图1是为本发明所用的反应器装置示意图。

具体实施方式

[0026]

下面对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0027]

装置实例、一种微通道反应装置,包括用于存储乙二胺混合溶液的储罐1、用于存储3

‑

氯丙基三甲氧基硅烷的储罐3;

[0028]

储罐1通过进料泵2后与直流型微通道5的进口相连,储罐3通过进料泵4后与直流型微通道5的进口相连,直流型微通道5的出口与增强传质型微通道6的进口相连,增强传质型微通道6的出口设置背压阀7,增强传质型微通道6的出口通过背压阀7后与接收罐8进口相连。

[0029]

在储罐1与进料泵2之间的管路上设置阀门11,在进料泵2与直流型微通道5之间的管路上设置阀门12,在储罐3与进料泵4之间的管路上设置阀门13,在进料泵4与直流型微通道5之间的管路上设置阀门14,在背压阀7与接收罐8进口之间的管路上设置阀门15。接收罐8上设置常规的安全阀16。当接收罐8内压力超过安全阀16的设定值时,安全阀16起跳泄压。接收罐8的底部设置有常规的出口阀。

[0030]

实际使用时,储罐1内的乙二胺混合溶液通过进料泵2被输送至直流型微通道5,储罐3内的3

‑

氯丙基三甲氧基硅烷被输送至直流型微通道5,充分预热混合后反流入增强传质

型微通道6进行反应。所得的反应液流入接收罐8后被收集,最终经过常规的减压蒸馏提纯,得到产品双(3

‑

三甲氧基硅丙基)乙二胺。

[0031]

起始时,设定计量泵2和计量泵4的流速,设定直流型微通道5和增强传质型微通道6的温度,待温度达到设定温度后,然后打开阀门11和阀门13,启动计量泵2和计量泵4,再迅速打开背压阀7、阀门12、阀门14和阀门15。

[0032]

反应完成后,接收罐8的底部出口阀打开,将接收罐8的反应液排出后进行后续的减压蒸馏分离出产品。

[0033]

说明:在进料泵2、进料泵4的进料过程中,收集罐8的底部出口阀始终关闭。因此,收集罐8的容积量要求能确保容纳反应所得液。

[0034]

储罐1、储罐3、接收罐8上均各自设置液位计,液位计的作用是测量其对应的罐内物料体积。

[0035]

以下案例中,直流型微通道5的持液量约为12ml,增强传质型微通道6的总持液量约为60ml,管径例如为50~100μm。

[0036]

以下实施例均采用上述装置实例进行制备。

[0037]

实施例1

‑

1、一种双(3

‑

三甲氧基硅丙基)乙二胺的制备方法,包括如下步骤:

[0038]

1)、先将乙二胺与作为缚酸剂的二异丙基乙胺按体积比1:2混合,再加入作为溶剂的乙醇配置成乙二胺混合溶液,乙二胺在混合溶液中的体积浓度为10%;

[0039]3‑

氯丙基三甲氧基硅烷作为原料备用;

[0040]

2)、将乙二胺混合溶液、3

‑

氯丙基三甲氧基硅烷分别通过进料泵2、进料泵4泵入至直流型微通道5中进行预热混合形成反应物料,通过控制流速,从而控制乙二胺:3

‑

氯丙基三甲氧基硅烷=1:2的摩尔比;直流型微通道5内的温度为140℃,反应物料在直流型微通道5的停留时间约为8min;

[0041]

预热完毕后的反应物料进入增强传质型微通道6,控制增强传质型微通道6内的反应温度140℃,通过控制背压阀7,使得预热完毕后的反应物料在增强传质型微通道6内于3.5mpa压力下进行反应,反应时间(预热后的反应物料在增强传质型微通道6内的停留时间)为40min。

[0042]

3)、增强传质型微通道6出口流出的反应后所得液被收集罐8收集,通过收集罐8底部出口阀放料后经常规的减压蒸馏,

‑

97kpa压力下蒸馏,收集240℃~260℃的馏分,得到双(3

‑

三甲氧基硅丙基)乙二胺。

[0043]

实施例1

‑

2~实施例1

‑

8、

[0044]

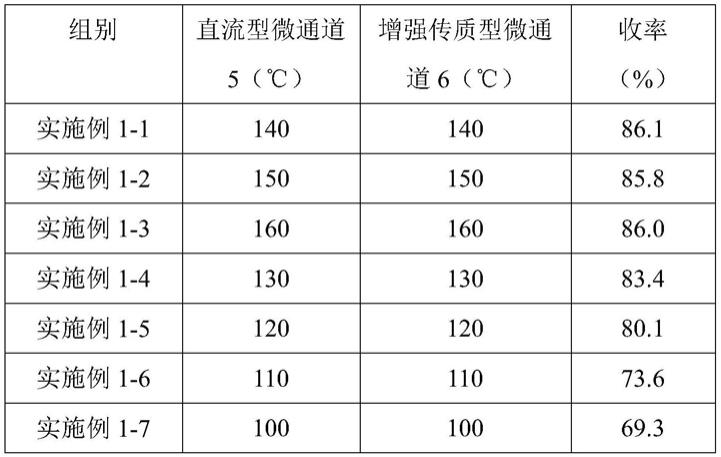

改变直流型微通道5和增强传质型微通道6的温度,其余等同于实施例1

‑

1。对产品收率进行检测,得到如下数据(表1)。

[0045]

表1、反应温度对产率的影响

[0046][0047]

实施例2

‑

1~实施例2

‑3[0048]

相对于实施例1

‑

1而言,仅仅改变缚酸剂的种类(摩尔用量保持不变),其余等同于实施例1

‑

1。对产品收率进行检测,得到如下数据(表2)。

[0049]

表2、缚酸剂对产率的影响

[0050][0051][0052]

实施例3

‑

1~实施例3

‑4[0053]

相对于实施例1

‑

1而言,乙二胺:3

‑

氯丙基三甲氧基硅烷的摩尔比保持不变,通过改变进料泵2和进料泵4的流速等,从而改变反应物料在增强传质型微通道6内的停留时间,其余等同于实施例1

‑

1。对产品收率进行检测,得到如下数据(表3)。

[0054]

表3、反应停留时间对产率的影响

[0055][0056]

实施例4

‑

1~实施例4

‑2[0057]

相对比于实施例1

‑

1而言,调整乙二胺:3

‑

氯丙基三甲氧基硅烷的投料摩尔比,反

应物料在增强传质型微通道6内的停留时间保持不变,其余等同于实施例1

‑

1。对产品收率进行检测,得到如下数据(表4)。

[0058]

表4、流速比对产率的影响

[0059][0060]

实施例5

‑

1~5

‑5[0061]

相对比于实施例1

‑

1而言,通过调节背压阀7改变反应器压力,其余等同于实施例1

‑

1。对产品收率进行检测,得到如下数据(表5)。

[0062]

表5.反应器压力对产率的影响

[0063][0064][0065]

实施例6、

[0066]

相对于实施例1

‑

1而言,将乙二胺:二异丙基乙胺的体积比由“1:2”改成“1:2.5”,乙二胺在乙二胺混合溶液中的体积浓度不变,仍然为10%,其余等同于实施例1

‑

1,最终收率为86.0%。

[0067]

对比例1、

[0068]

相对于实施例1

‑

1而言,对比例1将溶剂由乙醇改为甲醇,其余等同于实施例1

‑

1,最终所得的收率为84.9%。此案例不如本发明的绿色环保。

[0069]

对比例2

‑1[0070]

相对于实施例1

‑

1而言,对比例2未加入缚酸剂,乙二胺混合溶液中不含有作为缚酸剂的二异丙基乙胺,即,将乙二胺与乙醇配置乙二胺体积浓度为10%的乙二胺混合溶液;其余等同于实施例1

‑

1,最终收率为41.9%。

[0071]

对比例2

‑2[0072]

相对于实施例1

‑

1而言,将乙二胺:二异丙基乙胺的体积比由“1:2”改成“1:1.5”,乙二胺在乙二胺混合溶液中的体积浓度不变,仍然为10%,其余等同于实施例1

‑

1,最终收率为80.3%。

[0073]

对比例3

‑

1~3

‑3[0074]

相对比于实施例1

‑

1而言,对比例3

‑

1~3

‑

3通过调节背压阀改变反应器压力,其余条件等同于实施例1,得到如下数据(表6)

[0075]

表6.对比例3

‑

1~3

‑

3最终产率

[0076][0077]

对比例4

‑

1~4

‑2[0078]

相对比于实施例1

‑

1而言,对比例4

‑

1~4

‑

2中,乙二胺:3

‑

氯丙基三甲氧基硅烷的摩尔比保持不变,通过改变进料泵2和进料泵4的流速,从而改变反应物料在增强传质型微通道6内的停留时间,其余等同于实施例1

‑

1。得到如下数据(表7)

[0079]

表7、对比例4

‑

1~4

‑

2最终产率

[0080][0081]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1