一种聚丙烯基热塑性弹性体复合材料制备方法

1.本发明涉及一种弹性体复合材料制备方法,特别是涉及一种聚丙烯基热塑性弹性体复合材料制备方法。

背景技术:

2.弹性体的应用由来已久,因其独特的弹性体性质,在众多领域得到了广泛的应用,例如家用电器、交通运输、机械设备、电子产业等。并且弹性体的种类也从最早的天然橡胶发展到了如丁苯橡胶、顺丁橡胶、异戊橡胶、丁腈橡胶等品种多样的合成橡胶。传统的橡胶在生产的过程中都要硫化交联以提高力学强度及抗蠕变性能,但交联固化后的材料无法再次加工利用,并且废弃材料的处理过程也极其不便。相比于传统橡胶,热塑性弹性体可以在常温下展现出类似橡胶的弹性,并且高温下能够塑化,利用挤出注塑等工艺进行重复加工利用。由于热塑性弹性体具有一定的结晶能力,因此无需交联就能具有足够的强度。其中丙烯基弹性一般为丙烯

‑

乙烯无规共聚物,具有成本低、密度小、化学抗性好等优点,然而由于热塑性弹性体内部结晶结构的存在,和传统橡胶比断裂伸长率较低,因此,在保持力学性能的基础上改善热塑性弹性体的断裂伸长率具有重要的实际应用价值。

3.公开专利号cn 110577704 b的发明专利申请,其公开了提高聚丙烯级热塑性弹性体性能的方法,通过加入稀土类,稠环芳烃类以及有机酸盐类的成核剂在制备过程中通过改变内部晶体结构来达到改善性能的目的,尽管该发明对弹性体的回弹性能进行了改善,但是断裂伸长率却出现了明显下降,并且在制备过程中需要加入的成核剂种类繁多,升降温过程繁琐复杂。

4.公开专利号cn 109535323 b公开了一种梳状丙烯基聚烯烃热塑性弹性体的制备方法,在高温高压的溶液聚合系统中,通过两个反应釜来合成聚丙烯大单体以及将丙烯、α

‑

烯烃、聚丙烯大单体的三元共聚,制备出梳状的聚丙烯及弹性体,尽管所生产出的弹性体显示出较高的断裂伸长率,但是拉升强度降低明显,并且对制备所需的设备,催化剂以及制备过程要求都极为苛刻,生产成本过高,产业化推广困难。

技术实现要素:

5.本发明的目的在于提供一种聚丙烯基热塑性弹性体复合材料制备方法,本发明使用无规共聚聚丙烯改善聚丙烯基热塑性弹性体的断裂伸长率,并添加马来酸酐与过氧化二异丙苯作为助剂,进一步提升材料的相容性,显著提升了聚丙烯基弹性体的断裂伸长率与力学强度,同时简化了操作流程,降低了成本。

6.本发明的目的是通过以下技术方案实现的:一种聚丙烯基热塑性弹性体复合材料制备方法,所述方法包括以下制备过程:(1)将聚丙烯基弹性体70

‑

100份、无规共聚聚丙烯0

‑

30份,按重量份均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为170

‑

190℃,转速为60

‑

90转/分钟,取料,切料,干燥,备用;

(2)将(1)中制得的母粒与干燥后的聚丙烯基弹性体以及助剂0

‑

5份均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为160

‑

180℃,转速为50

‑

80转/分钟;上述无规共聚聚丙烯熔融指数为2

‑

4g/10min(190℃,2.16kg),聚乙烯含量为5

‑

25%,聚丙烯含量为75

‑

95%。

7.所述的一种聚丙烯基热塑性弹性体复合材料制备方法,所述助剂为马来酸酐或过氧化二异丙苯中的一种或两种。

8.本发明的优点与效果是:1.本发明所用助剂与材料均容易获得,成本更低,对断裂伸长率提升较大,且力学性能得到了较好的保持,同时操作步骤简单,可用于工业量产。

9.2.本发明复合材料与橡胶粒子增韧的复合材料相比,屈服强度更接近聚丙烯基弹性体,但断裂伸长率比聚丙烯基弹性体得到近2倍的提升。该方法显著提升了聚丙烯基弹性体的断裂伸长率与力学强度,同时简化了操作流程,降低了成本,为现有的国产气相聚合弹性体提供了改性思路,具有广泛的应用前景。

10.3.本发明使用的无规共聚聚丙烯在聚合过程中加入聚乙烯,并使用特殊的聚合方式使基体中的pe可以均匀的分散在pp的分子链中,使pp的结晶链长度变短,从而使结晶度降低,显示出弹性体的特征。与聚丙烯基弹性体共混后,良好相容性使两相具有较好的相界面,从而在不牺牲力学性能的基础上展现出较高的断裂伸长率。

11.4.本发明采用的增韧材料是以聚烯烃中的聚丙烯为主要基体的弹性体,本身与聚丙烯具有良好的相容性。加入少量小分子增容剂,进一步提高相容性,良好的相界面极大地提高了复合材料的断裂伸长率。增韧材料为热塑性弹性体的一种,本身具有类似橡胶的高弹性,同时良好的相容性破坏了聚丙烯基弹性体内部的晶体结构,使硬度下降,弹性与断裂伸长率极大地提高。生产的产品性能好,断裂伸长率更高,较同类型弹性体产品成本低,工艺简单,适合大规模工业化生产,极大的拓宽了国产气相聚合聚丙烯基热塑性弹性体的应用领域。

具体实施方式

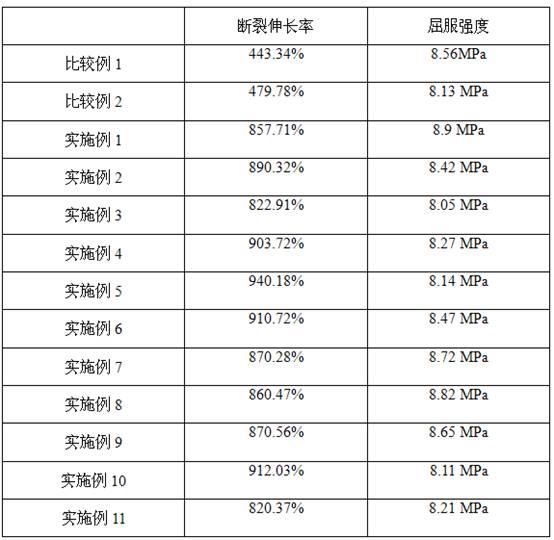

12.下面结合实施例对本发明进行详细说明。通过力学拉伸测试来反映共混物的性能,下面结合实施例对本发明进行详细说明,但本发明不受这些实施例的限制。

13.原料来源聚丙烯基弹性体,ns06,中韩石化生产;hifaxca10a,巴塞尔生产。无规共聚聚丙烯,versify2300,陶氏化学生产;vistamaxx6102,美孚公司生产;fl7540l,tpc生产。

14.性能测试拉伸性能测试,测试时拉伸速度为100毫米/分钟,标距25毫米。

15.比较例1聚丙烯基弹性体(ns06)100份无规共聚聚丙烯0份比较例2聚丙烯基弹性体(hifaxca10a)100份

无规共聚聚丙烯0份实施例1聚丙烯基弹性体(ns06)80份无规共聚聚丙烯(versify2300)20份马来酸酐0份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料,切料,干燥,备用。

16.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料。

17.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

18.实施例2聚丙烯基弹性体(hifaxca10a)80份无规共聚聚丙烯(versify2300)20份马来酸酐1份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料,切料,干燥,备用。

19.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料。

20.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

21.实施例3聚丙烯基弹性体(ns06)70份无规共聚聚丙烯(versify2300)30份过氧化二异丙苯2份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为190℃,转速为80转/分钟,取料,切料,干燥,备用。

22.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为190℃,转速为70转/分钟,取料。

23.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

24.实施例4聚丙烯基弹性体(hifaxca10a)70份

无规共聚聚丙烯(versify2300)30份马来酸酐0份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为170℃,转速为70转/分钟,取料,切料,干燥,备用。

25.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为190℃,转速为70转/分钟,取料。

26.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

27.实施例5聚丙烯基弹性体(hifaxca10a)70份无规共聚聚丙烯(vistamaxx6102)30份马来酸酐0份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料,切料,干燥,备用。

28.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料。

29.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

30.实施例6聚丙烯基弹性体(ns06)70份无规共聚聚丙烯(vistamaxx6102)30份马来酸酐1份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为190℃,转速为80转/分钟,取料,切料,干燥,备用。

31.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为190℃,转速为80转/分钟,取料。

32.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

33.实施例7聚丙烯基弹性体(ns06)80份无规共聚聚丙烯(fl7540l)20份马来酸酐1份具体实施步骤如下:

(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料,切料,干燥,备用。

34.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料。

35.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

36.实施例8聚丙烯基弹性体(ns06)80份无规共聚聚丙烯(fl7540l)20份马来酸酐2份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为85转/分钟,取料,切料,干燥,备用。

37.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为85转/分钟,取料。

38.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

39.实施例9聚丙烯基弹性体(ns06)70份无规共聚聚丙烯(fl7540l)30份马来酸酐2份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料,切料,干燥,备用。

40.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为80转/分钟,取料。

41.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

42.实施例10聚丙烯基弹性体(hifaxca10a)80份无规共聚聚丙烯(vistamaxx6102)20份过氧化二异丙苯3份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为185℃,转速为80转/分钟,取料,切料,干燥,备用。

43.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为185℃,转速为80转/分钟,取料。

44.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

45.实施例11聚丙烯基弹性体(hifaxca10a)90份无规共聚聚丙烯(vistamaxx6102)10份马来酸酐3份具体实施步骤如下:(1)将聚丙烯基弹性体、无规共聚聚丙烯按50:50的比例均匀混合加入双螺杆挤出机中进行母粒制备,双螺杆挤出机设置加热温度为180℃,转速为70转/分钟,取料,切料,干燥,备用。

46.(2)将(1)中制得的母粒与剩余聚丙烯基弹性体以及助剂均匀混合后加入双螺杆挤出机中共混,双螺杆挤出机设置加热温度为180℃,转速为70转/分钟,取料。

47.将制备得到的粒料通过平板硫化仪压制成2毫米厚的片材,再通过裁刀裁剪为6

×

115的哑铃型样条。

48.通过表格数据可以发现具体实施例中的断裂伸长率较比较例有大幅度提升,同时屈服强度并没有出现明显下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1