中置齿型无线芯传送带的制作方法

1.本发明涉及一种中置齿型无线芯传送带,属于大型家畜屠宰提升输送用无线芯传送带领域。

背景技术:

2.随着生活水平的提高,人们对猪肉、牛肉等大型家畜肉类的需求不断增加,从而促使此类加工企业的自动化水平不断提升,同时因为在分割工段中存在大量的油脂及碎料,因此对作为流水线操作台的传送带提出了更高的要求,需要大载重,易清洁且符合食品卫生要求,不能有任何污染风险,且要最大限度的减少微生物滋生。同时,为了充分利用场地,流水线中涉及众多提升输送。

3.在提升过程中,传送带反面需要有超高分子量聚乙烯托条进行支撑,常规无线芯家畜屠宰带底面齿贯穿整个横截面,且不连续,在使用过程中容易与托条磨损严重且底面非平面输送过程中会产生抖动,从而导致输送物料不稳,同时在肉类加工过程中,涉及到大量在低温冷库中运行的情况,对传送带在低温环境下的柔韧性有一定的要求。

技术实现要素:

4.针对现有技术存在的上述问题,本发明提供的中置齿型无线芯传送带具有易拆洗、抗菌、运输稳定等特点。

5.本发明提供的技术方案如下:

6.一种中置齿型无线芯传送带,其包括质量百分含量为如下配比的原料:96%~98.5%聚醚型tpu、1%~3%的硅酮母粒、0.5~1%玻璃微球;

7.其中,上述原料混合后充分干燥,干燥好的物料经挤出压延后一次成型;具体可通过螺杆挤出机进行塑化,模头挤出温度在215

‑

225℃。

8.优选地,所述聚醚型tpu选自符合食品级要求的硬度为shored 50

‑

55的聚醚型tpu材料。

9.优选地,所述纳米玻璃微球直径100

‑

200纳米。

10.优选地,所述混合原料干燥后含水率<200ppm。

11.优选地,所述传送带底板厚度2.9

‑

3.1mm或3.9

‑

4.1mm,总厚度10.6mm

±

0.2mm(中间带齿厚度)或11.6mm

±

0.2mm(中间带齿厚度)。

12.优选地,为了降低在使用过程中的磨损,添加以聚醚型tpu为基材的超高分子量硅酮母粒来提高耐磨性能,此基材中超高分子量硅酮母粒的含量为50%,添加量为1%

‑

3%,同时母粒符合fda食品级标准,可使耐磨程度提高15%

‑

20%。

13.优选地,为了保证传送带在低温下的柔韧性,还添加了纳米级的玻璃微球作为填料,同步带在运行曲绕过程中,玻璃微球与tpu分子链相互摩擦,产生热量,使同步带温度维持在tg以上,使同步带能在低温下使用。

14.优选地,聚醚材质本身具有耐湿热、抑制霉菌生长的作用,可以很好的适应每日冲

洗的卫生要求,保证不影响传送带产品的力学性能。

15.为了配合提升需要,传送带表面需配合挡板及裙边使用,裙边采用shorea85的聚醚tpu材料流延制得,裙边的厚度为1.3mm

‑

2mm;挡板采用shorea85聚醚tpu材料通过注塑工艺制得(保证产品的尺寸精准度);其中挡板根据实际需求分为直挡板与折弯挡板两类。

16.本发明的有益效果:

17.1、为大型家畜屠宰输送提供完全无污染的传送带产品,完全避免目前市场上有线芯传送带产品可能带来的磨损后线芯外漏污染产品的问题。

18.2、该款传送带满足食品级标准,防止微生物滋生,满足每日清洗要求。

19.3、该款传送带配合链轮使用,无需张紧,可实现不拆机全方位清洗,较传统输送机节约用水约40%

‑

50%。

20.4、该款传送带在提升输送中因为齿形位于传送带居中位置,传送带与托条接触的两边为平面,降低了磨损同时避免了物料抖动掉落风险。

21.5、传送带在运行过程中会自动生热,维持带体温度在材料tg以上。

22.6、传送带原材料不含织物,完全避免纤维的污染。

23.7、制作的具有稳定节距的tpu传送带,配合齿轮传动使用,避免节距变动造成跳齿、打滑,影响运行。

附图说明

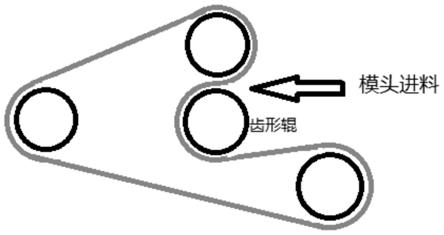

24.图1为本发明提供的中置齿型无线芯传送带加工示意图;

25.图2为本发明实施例1提供的成品侧视图;

26.图3为本发明实施例1提供的成品正视图;

27.图4为本发明实施例1提供的成品俯视图;

28.图5为本发明实施例1提供的直挡板示意图;

29.图6为本发明实施例1提供的折弯挡板示意图;

30.图7为本发明实施例1提供的中置齿型无线芯传送带示意图;

31.图8为本发明实施例1提供的中置齿型无线芯传送带示意图。

具体实施方式

32.下面结合附图和实施例对本发明做进一步具体的说明。

33.实施例1

34.如图1~图8所示,在96%的硬度为shored 50

‑

55的聚醚性tpu中添加3%tpu为基材的超高分子量硅酮母粒,并添加1%纳米玻璃微球(直径100

‑

200纳米),其中,tpu基材中超高分子量硅酮母粒的含量为50%,从而提高传送带15%

‑

20%的耐磨度,混合后充分干燥至含水率<200ppm,干燥好的物料直接进螺杆挤出机进行塑化,模头挤出温度在215

‑

225℃,塑化好的tpu料在齿形辊上通过钢带给予一定的压力进行成型,并经过冷却定型制得最终成品,即根据模具可制成底板厚度为2.9

‑

3.1mm或3.9

‑

4.1mm,总厚度为10.6mm

±

0.2mm(中间带齿厚度)或11.6mm

±

0.2mm(中间带齿厚度)的传送带。

35.本实施例中,该传送带包括一体成型的底板和多个轮齿,多个轮齿间隔设置在底板底面,多个轮齿用于与传动机构啮合,底板的顶面用于物料输送,其中各轮齿之间的距离

为39.5

±

0.2mm,轮齿长度为78mm。

36.本实施例中,传送带表面需配合挡板及裙边使用,裙边采用shorea85的聚醚tpu材料流延制得,裙边的厚度为1.3mm

‑

2mm;挡板采用shorea85聚醚tpu材料通过注塑工艺制得(保证产品的尺寸精准度);其中挡板根据实际需求分为直挡板与折弯挡板两类。

37.其中,如图5所示为直挡板,该直挡板底部宽度b=14

±

0.1mm,直挡板宽度t=6

±

0.1mm,高h=30

‑

120mm(根据不同的磨具,高度以间隔10mm为不同规格)。

38.其中,如图6所示为折弯挡板,该折弯挡板底部宽度b=14

±

0.1mm,折弯挡板宽度t=6

±

0.1mm,高度h=50、70mm时,折弯部长度c=30mm;高度h=90、110mm时,折弯部长度c=40mm。

39.本实施例中,传送带具体安装使用时配合链轮输送,避免全张紧状态,从而实现不拆机容易冲洗的目的。

40.实施例2

41.本实施例与实施例1的差别仅在于,在98.5%的硬度为shored 50

‑

55的聚醚性tpu中添加1%tpu为基材的超高分子量硅酮母粒,并添加0.5%纳米玻璃微球(直径100

‑

200纳米)。

42.实施例3

43.上述传送带的制备方法为:

44.步骤s1:在聚醚性tpu中添加以tpu为基材的超高分子量硅酮母粒,并添加直径100

‑

200纳米的纳米玻璃微球;

45.步骤s2:通过除湿干燥机将步骤s1得到的混合物干燥至含水率<200ppm;

46.步骤s3:将步骤s2得到的干燥后的混合物进螺杆挤出设备使各原料在螺杆中充分混合进行塑化成型;

47.步骤s4:步骤s3中塑化好的物料在齿形辊上通过钢带给予10mpa~12mpa的压力,再通过冷却滚筒对传送带进行冷却定型,得本发明提供的中置齿型无线芯传送带。

48.其中,步骤s3中:螺杆温度在180℃~220℃,步骤s4中冷却辊的温度在20℃~30℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1