一种聚氨酯弹性体线缆护套材料及线缆制备方法与流程

1.本发明涉及电线电缆技术领域,特别是涉及一种聚氨酯弹性体线缆护套材料及线缆制备方法。

背景技术:

2.热塑性聚氨酯弹性体具有优异的耐磨、耐油、耐低温等机械性能,在电线电缆领域应用越来越广泛,但是热塑性聚氨酯弹性体作为线缆护套材料存在一些缺陷,比如:氧指数较低,阻燃性相对较差,行业内大部分聚氨酯线材尤其绝缘芯线为无阻燃材料的复合线缆,其阻燃等级受到很大限制,很多线材难以达到vw

‑

1和cable flame的燃烧标准;一些聚氨酯易水解,不适合用在高湿度或水环境中;同时,聚氨酯线材的抗撕裂强度不高,在弯曲使用时存在较高的风险,且聚氨酯弹性体线缆护套材料在挤出加工困难,导致线缆性能下降明显。

技术实现要素:

3.为了克服上述现有技术的缺点与不足,本发明的主要目的是提供一种具有高阻燃高抗撕裂性能的聚氨酯弹性体线缆护套材料。

4.本发明的另一目的是提供使用上述聚氨酯弹性体线缆护套材料的线缆制备方法。

5.为实现上述发明目的,本发明采用如下技术方案:

6.一种聚氨酯弹性体线缆护套材料,按质量份计包括以下组分:聚醚型聚氨酯弹性体45

‑

75份;eva树脂5~10份;阻燃剂30~45份;相容剂2~10份;抗氧剂0.01

‑

3份;润滑剂0

‑

3份。

7.进一步的,所述聚氨酯弹性体线缆护套材料,按质量份计包括以下组分:聚醚型聚氨酯弹性体50

‑

55份;eva树脂5~8份;阻燃剂40~45份;相容剂2~5份;抗氧剂0.2

‑

0.5份;润滑剂0

‑

3份。

8.进一步的,所述阻燃剂为三氧化二锑,十溴二苯乙烷以及氢氧化镁的复合阻燃剂。

9.进一步的,所述三氧化二锑,十溴二苯乙烷以及氢氧化镁的质量比为(2~3):(2~3):(1~2)。

10.进一步的,所述抗氧剂为亚磷酸酯类抗氧剂、硫酯类抗氧剂中的至少一种。

11.进一步的,所述润滑剂为n,n

’‑

乙撑双硬脂酰胺(ebs)、硅酮母料、有机硅中的至少一种。

12.进一步的,所述相容剂为ps

‑

g

‑

mah。

13.一种线缆制备方法,其特征在于,包括以下步骤:

14.s1:先将45

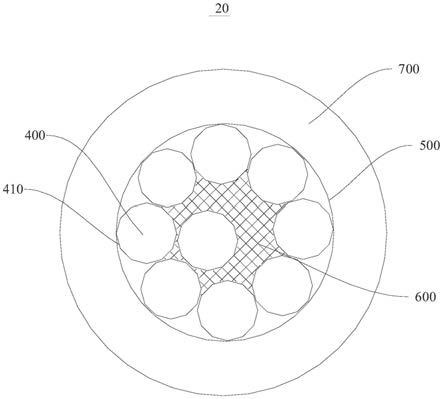

‑

75份聚醚型聚氨酯弹性体烘干,然后和5~10份eva树脂、30~45份阻燃剂、2~10份相容剂、0.01

‑

3份抗氧剂、0

‑

3份润滑剂混合均匀,得到护套原料混合物;

15.s2:将护套原料混合物放入喂料机中,并进行双螺杆造粒操作,其中双螺杆喂料速度为10~40r/min,螺杆速度为10~40r/min,输送段及压缩段温度为100~150℃,计量段温

度为140~160℃,挤出后经过水冷及切粒得到护套胶料;

16.s3:将护套原料颗粒烘干后放入电线挤出机中,在挤出线速为25~40m/min,螺杆速度20~40r/min,输送段温度为155~165℃,压缩段为170~185℃,计量段为175~185℃条件下,在线缆半成品外挤出形成护套层,得到成品线缆。

17.进一步的,所述成品线缆的线径为4.4~5.5mm,所述护套层厚度为0.5~1.05mm。

18.进一步的,s3中采用的挤出螺杆的外直径为65mm,长径比为1:24~25,压缩比为2.85~2.9,从而在挤出过程具有大的动态挤出压力和剪切力,来保证护套胶料良好的塑化性能和加工稳定性。

19.进一步的,所述挤出螺杆的输送段长度为550~600mm,所述输送段上设置有输送螺纹,相邻两个输送螺纹形成螺纹槽,其中所述输送螺纹槽的槽深8~9mm,所述输送螺纹宽度为6.0~7mm,如此能够保证护套胶料输送顺畅。

20.进一步的,所述挤出螺杆的压缩段长度为550~650mm;所述压缩段上间隔设置有压缩主螺纹和压缩副螺纹,其中每一所述压缩副螺纹与相邻两个所述压缩主螺纹分别形成所述压缩主螺纹槽和所述压缩副螺纹槽,从固定端到计量端方向,所述压缩主螺纹槽的槽底直径逐渐变大,所述压缩副螺纹槽的槽底直径不变,如此能保证护套胶料的均匀塑化和足够的压力。

21.进一步的,所述压缩主螺纹宽度为4.75~5mm,所述压缩副螺纹宽度为3.5~3.75mm。

22.进一步的,所述挤出螺杆的计量段长度为400~450mm,所述计量段上设置有计量螺纹,相邻的两个计量螺纹之间形成计量螺纹槽,所述计量螺纹槽的槽深为2.5~3mm,所述计量螺纹宽度为6.0~6.5mm。

23.进一步的,所述计量段沿长度方向设置有一个斜式混炼槽,所述斜式混炼槽的长度为100~130mm,斜铣30

°

,12等分,如此能够更加有效保证护套胶料混合均匀,不会产生亮纹等现象。

24.进一步的,所述电线挤出机中的挤出模具的内模管采用4mm嘴长的内模,方便调整内外模缝隙,改善眼膜积渣情况。

25.进一步的,所述挤出螺杆采用dc53模具钢料精加工制造;所述挤出螺杆经过调质渗氮处理,所述挤出螺杆的表面硬度为hv1000~hv1200,所述挤出螺杆的表面经过抛光镀硬洛处理。

26.相比于现有技术,本发明具有如下优点和技术效果:

27.本发明提供的聚氨酯弹性体线缆护套材料,通过采用特定比例的聚醚型聚氨酯弹性体、eva树脂、阻燃剂、相容剂、抗氧剂、润滑剂等材料,对聚醚型聚氨酯弹性体进行共混改性,同时采用了针对配方特殊设计的螺杆对其进行挤出作为线缆的护套材料,最终制备得到线缆具有阻燃性能好,抗撕裂能力强的特点,其中本发明提供的聚氨酯弹性体线缆护套材料的胶料氧指数大于30,本发明制备得到的线缆通过cable flame阻燃试验,同时线缆的抗撕裂强度在50n/mm以上。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

29.图1为本发明采用的挤出螺杆的结构示意图;

30.图2为本发明制备得到的线缆的结构示意图。

具体实施方式

31.下面结合附图和具体实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。如无特别说明,本发明中所有原料和试剂均为市购常规的原料、试剂。实施例中各组分的用量以质量体积份计,g、ml。

32.本发明所采用的挤出螺杆,请参阅图1,挤出螺杆10设置有输送段100、压缩段200及计量段300,输送段100上设置有输送螺纹110,相邻的两个输送螺纹110之间形成输送螺纹槽120;压缩段200上间隔设置有压缩主螺纹210和压缩副螺纹220,其中每一压缩副螺纹220与相邻两个压缩主螺纹210分别形成压缩主螺纹槽230和压缩副螺纹槽240,压缩副螺纹槽240的槽底直径不变,压缩主螺纹槽230的槽底直径渐变;计量段300上设置有计量螺纹310,相邻的两个计量螺纹310之间形成计量螺纹槽320,计量段300沿长度方向设置有一个斜式混炼槽330。

33.具体的,挤出螺杆10的外直径为65mm,长径比为1:24~25,压缩比为2.85~2.9;

34.输送段200长度l1为550~600mm,输送螺纹槽120的槽深h1为8~9mm,输送螺纹110宽度w1为6.0~7mm;

35.压缩段200长度l2为550~650mm,压缩主螺纹210宽度w2为4.75~5mm,压缩副螺纹220宽度w3为3.5~3.75mm,从固定端到计量端方向,压缩主螺纹槽210的槽底直径由渐变至压缩副螺纹槽240的槽底直径不变,为

36.计量段300长度为400~450mm,计量螺纹槽320的槽深2.5~3mm;计量螺纹310宽度w4为6.0~6.5mm,斜式混炼槽长度l4为100~130mm,斜铣30

°

,12等分。

37.本发明所制备得到的线缆,请参阅图2,线缆20包括多个芯线400,芯线400外部包覆有pp绝缘层410,多个芯线400的外部设置有纸带层500,多个芯线400之间采用棉纱600填充,在纸带层外部设置有护套层700。

38.需要说明的是,线缆20的线径为4.4~5.5mm,护套层700的厚度为0.5~1.05mm。本发明提供的线缆20线径小,且芯线400、纸带层500以及棉纱600均无阻燃效果,因而对护套层700的阻燃效果要求尤其高,因此在本发明提供的护套材料中,按照质量份计包括以下组分:聚醚型聚氨酯弹性体45

‑

75份;eva树脂5~10份;阻燃剂30~45份;相容剂2~10份;抗氧剂0.01

‑

3份;润滑剂0

‑

3份,采用本发明提供的护套材料作为线缆20的护套层700,能够使线缆20通过cable flame阻燃试验。

39.实施例1:聚氨酯弹性体线缆护套材料的制备

40.s1:按质量份计,将50份聚醚型聚氨酯弹性体在90℃烘干4h,然后和5份eva树脂、15份三氧化二锑、15份十溴二苯乙烷、10份氢氧化镁、5份ps

‑

g

‑

mah、0.5份抗氧剂1010、1份硅酮母料在搅拌机混合均匀,得到护套原料混合物;

41.s2:将s1步骤得到的护套原料混合物放入喂料机中,并进行双螺杆造粒操作,具体

的双螺杆造粒的工艺参数为:双螺杆喂料速度为20r/min,螺杆速度为23r/min,机筒1区130

±

5℃,机筒2区140

±

5℃,机筒3区150

±

5℃,机筒4区160

±

5℃,机头和模具155

±

5℃,水冷后经过高速切粒机进行切粒,切粒速度为330rpm,得到护套胶料;

42.s3:将护套原料颗粒在烘箱摊开干燥90℃

×

4h后放入电线挤出机中,采用挤出螺杆在挤出线速为40m/min,螺杆速度36r/min,挤出机温度一区160

±

5℃,二区175

±

5℃,三区180

±

5℃,四区180

±

5℃,机颈180

±

5℃,机头180

±

5℃,眼模175

±

5℃的条件下在线缆半成品外部挤出形成护套层,得到线径5.0mm,护套层厚度为0.8mm的高阻燃高抗撕裂线缆20。

43.本发明所制备得到的线缆20包括9个芯线400,芯线400外部包覆有pp绝缘层410,多个芯线400的外部设置有纸带层500,多个芯线400之间采用棉纱600填充,在纸带层外部设置有护套层700。

44.其中s3步骤中采用的挤出螺杆的外直径为65mm,长径比为1:25,压缩比为2.9;输送段的长度为585mm,输送螺纹槽的槽深为8mm,输送段螺纹宽度为6.5mm;压缩段的长度为590mm,压缩主螺纹槽的槽底直径渐变至压缩副螺纹槽的槽底直径为61.5mm;计量段的长度为450mm,计量螺纹槽的槽深2.5mm,计量螺纹宽度为6.5mm,斜式混炼槽长度为100mm,斜铣30

°

,12等分。

45.实施例2:聚氨酯弹性体线缆护套材料的制备

46.与实施例1的区别在于s1步骤为:按质量份计,将55份聚醚型聚氨酯弹性体在90℃烘干4h,然后和8份eva树脂、15份三氧化二锑、10份十溴二苯乙烷、5份氢氧化镁、7份ps

‑

g

‑

mah、0.2份抗氧剂1010、0.5份n,n

’‑

乙撑双硬脂酰胺在搅拌机混合均匀,得到护套原料混合物;

47.其中s2和s3步骤与实施例1相同。

48.实施例3:聚氨酯弹性体线缆护套材料的制备

49.与实施例1的区别在于s1步骤为:按质量份计,将45份聚醚型聚氨酯弹性体在90℃烘干4h,然后和7份eva树脂、18份三氧化二锑、18份十溴二苯乙烷、9份氢氧化镁、3份ps

‑

g

‑

mah、0.5份抗氧剂dltp、1份有机硅在搅拌机混合均匀,得到护套原料混合物;

50.其中s2和s3步骤与实施例1相同。

51.实施例4:聚氨酯弹性体线缆护套材料的制备

52.与实施例1相比,实施例4的区别为s3步骤为:将护套原料颗粒在烘箱摊开干燥90℃

×

4h后放入电线挤出机中,采用挤出螺杆在挤出线速为35m/min,螺杆速度30r/min,挤出机温度一区160

±

5℃,二区175

±

5℃,三区180

±

5℃,四区180

±

5℃,机颈180

±

5℃,机头180

±

5℃,眼模175

±

5℃的条件下在线缆半成品外部挤出形成护套层,得到线径5.0mm,护套层厚度为0.8mm的高阻燃高抗撕裂线缆成品。

53.其中挤出螺杆的外直径为65mm,长径比为1:24,压缩比为2.85;输送段的长度为550mm,输送螺纹槽的槽深为9mm,输送段螺纹宽度为6.5mm;压缩段的长度为580mm,压缩主螺纹槽的槽底直径渐变至压缩副螺纹槽的槽底直径为61.25mm;计量段的长度为400mm,计量螺纹槽的槽深3mm,计量螺纹宽度为6mm,斜式混炼槽长度为130mm,斜铣30

°

,12等分。

54.实施例5:聚氨酯弹性体线缆护套材料的制备

55.与实施例1相比,实施例4的区别为s3步骤为:将护套原料颗粒在烘箱摊开干燥90℃

×

4h后放入电线挤出机中,采用挤出螺杆在挤出线速为40m/min,螺杆速度40r/min,挤出机温度一区160

±

5℃,二区175

±

5℃,三区180

±

5℃,四区180

±

5℃,机颈180

±

5℃,机头180

±

5℃,眼模175

±

5℃的条件下在线缆半成品外部挤出形成护套层,得到线径5.0mm,护套层厚度为0.8mm的高阻燃高抗撕裂线缆成品。

56.其中挤出螺杆的外直径为65mm,长径比为1:25,压缩比为2.9;输送段的长度为570mm,输送螺纹槽的槽深为8mm,输送段螺纹宽度为6.5mm;压缩段的长度为630mm,压缩主螺纹槽的槽底直径渐变至压缩副螺纹槽的槽底直径为61.5mm;计量段的长度为425mm,计量螺纹槽的槽深2.5mm,计量螺纹宽度为6.5mm,斜式混炼槽长度为120mm,斜铣30

°

,12等分。

57.对比例1

58.与实施例1的区别在于:s1步骤中制备护套原料混合物时未加入组分eva树脂;s3步骤中的挤出线速度为25m/min,螺杆速度为22r/min。

59.对比例2

60.与实施例1的区别在于:s1步骤中制备护套原料混合物时采用的阻燃剂为15份三氧化二锑,15份三聚氰胺氰尿酸盐mac,10份氢氧化镁;s3步骤中的挤出线速度为25m/min,螺杆速度为22r/min。

61.对比例3

62.与实施例1的区别在于:s1步骤中制备护套原料混合物时采用的阻燃剂为25份二乙基次磷酸铝adp,15份三聚氰胺氰尿酸盐mac;s3步骤中的挤出线速度为20m/min,螺杆速度为18r/min。

63.对比例4

64.与实施例1的区别在于:s3步骤中所采用的挤出螺杆的外直径为65mm,压缩比为2.7,长径比为1:25,输送段的长度为455mm,输送螺纹槽的槽深为7.75mm;压缩段的长度为790mm;计量段的长度为390mm,计量螺纹槽的槽深4mm;同时挤出线速度为30m/min,螺杆转速为22r/min。

65.对比例5

66.与实施例1的区别在于:s3步骤中所采用的挤出螺杆的外直径为90mm,压缩比为2.7,长径比为1:23,输送段的长度为855mm,输送螺纹槽的槽深为7.75mm;压缩段的长度为790mm,压缩主螺纹槽的槽底直径渐变至压缩副螺纹槽的槽底直径为计量段的长度为390mm,计量螺纹槽的槽深4mm;同时挤出线速度为40m/min,螺杆转速为22r/min。

67.对比例6

68.与实施例1相比,采用的阻燃剂为10份三氧化二锑、10份十溴二苯乙烷、20份氢氧化镁。

69.对实施例1~5以及对比例1~6制备的线缆外观进行观察并进行物理性能测试,具体结果见表1、表2及表3。

70.表1不同实施例线缆外观及物理性能测试结果

[0071][0072][0073]

表2不同对比例线缆外观及物理性能测试结果

[0074][0075]

表3不同对比例线缆外观及物理性能测试结果

[0076]

[0077][0078]

根据表1、表2以及表3的数据可看出,在s3步骤中挤出线速和螺杆转速对线材外观有明显影响,当超出本发明挤出限速和螺杆转速的数值范围时,线材外观表现粗糙。

[0079]

对比例1与实施例1相比,护套原料混合物时未加入组分eva树脂时,虽然线缆的物理性能相对较高,但是加工性能显著下降,阻燃测试存在滴落现象,显然的,聚醚性聚氨酯弹性体与eva弹性体的联合使用能够提高护套材料在线缆上加工性能及表观和阻燃性。

[0080]

对比例2与实施例1相比,在阻燃剂上采用三聚氰胺氰尿酸盐来替代十溴二苯乙烷;对比例3与实施例1相比,采用的阻燃剂为二乙基次膦酸铝和三聚氰胺氰尿酸盐的复合阻燃剂,在阻燃测试中,对比例2和对比例3的线材均不能通过cable flame,可见本发明配方中采用的三氧化二锑、十溴二苯乙烷、氢氧化镁协同作用,能够使本发明的配方具有优秀的抗阻燃作用,替换阻燃剂成分则会使本发明的配方的抗阻燃性能显著降低。

[0081]

对比例4与实施例1相比,采用的挤出螺杆的压缩比,输送段长度和槽深、压缩段长度、计量段长度和槽深均超出本发明挤出螺杆的数据范围,最终制备得到的线缆的抗撕裂强度数值42n/mm,与实施例1的抗撕裂强度51n/mm相比,降低了18%,可见挤出螺杆的具体参数显著影响线缆的抗撕裂强度。

[0082]

对比例5与实施例1相比,采用的挤出螺杆的外直径为90mm,同时压缩比、长径比以及输送段、压缩段、计量段的具体参数均与实施例1不同,最终制备得到的线缆的抗撕裂强度数值只有34n/mm,可见挤出螺杆的参数与实施例1的挤出螺杆偏离越多,线缆的抗撕裂强度越低。

[0083]

对比例6与实施例1相比,所采用的阻燃剂中氢氧化镁占阻燃剂总质量的比例超出本发明的数据范围,最终导致对比例6的线缆的氧指数低于30,且不能通过cable flame测试,可见复合阻燃剂中不同组分的用量比例同样显著影响复合阻燃剂在聚醚性聚氨酯弹性体与eva弹性体配方体系中的抗阻燃效果。

[0084]

进一步的,在本发明采用的特殊的挤出螺杆的作用下,护套材料配方中的各组分能够均匀塑化和混合均匀,能够减少辅料如阻燃剂、抗氧剂、相容剂、润滑剂的使用量而不影响最终护套材料的物理性能。

[0085]

上述实施例为本发明探索的最优实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1