一种脂肪酰胺丙基二甲基叔胺及其制备方法和应用与流程

1.本发明属于化学合成制备技术领域,具体涉及一种脂肪酰胺丙基二甲基叔胺及其制备方法和应用。

背景技术:

2.脂肪酰胺丙基二甲基叔胺是一种重要的化工原材料,可以作为矿石浮选剂、沥青乳化剂、纸张防水剂、发泡剂、稠化剂、油田化学助剂等,同时还是生产氧化胺、盐酸盐、甜菜碱的中间体和原材料,被广泛应用于日化、洗涤、压裂酸化、发泡等行业,具有广泛的工业应用价值和较大的市场需求。

3.制备脂肪酰胺丙基二甲基叔胺的传统方法是以脂肪酸和n,n

‑

二甲基丙二胺为原料通过缩合反应来合成脂肪酸酰胺丙基二甲基叔胺,常用乙醇钠、氢氧化钠等作为催化剂,但是这类催化剂的催化效率不高,且难以回收,对环境不友好。例如,中国专利文献cn107573254b公开了一种利用固体超强碱制备脂肪酰胺二甲基叔胺类化合物的方法,该方法以固体超强碱作为催化剂,会腐蚀搪瓷设备,不适合大规模工业化生产,另外,发明人在实验过程中还发现,该方法制备得到的脂肪酰胺二甲基叔胺类化合物时,产物表面还会存在很多悬浮物,需要过滤后才能得到产品,导致放料时间变长,效率降低,这是催化剂中含有氧化铝造成的。同时,传统工艺中反应温度过高,通常为160

‑

180℃,而n,n

‑

二甲基丙二胺沸点低,在该温度反应条件下易挥发,需要在反应初期加入过量的n,n

‑

二甲基丙二胺,反应条件较为苛刻,操作复杂,并且产率也较低,不利于工业生产应用。

4.另外,中国专利文献cn106588688a公开了一种脂肪酰胺丙基二甲基叔胺的精制方法,该精制方法中需要采用氮气吹扫除去过量的3

‑

二甲氨基丙胺,由于3

‑

二甲氨基丙胺对人体粘膜、呼吸道以及皮肤具有强烈刺激性,需要对尾气进行处理。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中在制备脂肪酰胺丙基二甲基叔胺时需要采用超强碱催化剂,不利于规模化生产,以及反应条件要求苛刻,工艺复杂,脂肪酰胺丙基二甲基叔胺的转化率低等缺陷,从而提供一种脂肪酰胺丙基二甲基叔胺及其制备方法和应用。

6.为此,本发明提供了以下技术方案。

7.本发明提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

8.脂肪酸与n,n

‑

二甲基

‑

1,3丙二胺经酰胺化反应、减压蒸馏后得到所述脂肪酰胺丙基二甲基叔胺;

9.其中,在制备脂肪酰胺丙基二甲基叔胺的过程中还包括分水的步骤;

10.所述酰胺化反应的催化剂为硼酸和/或辛酸亚锡。

11.进一步地,采用吸水剂吸附的方式进行所述分水步骤;

12.所述吸水剂为4a分子筛和/或无水硫酸钠。

13.分水步骤具体为:分水装置与反应器连通,分水装置内放有吸水剂,酰胺化反应生成的水会形成水蒸气,反应器内的部分n,n

‑

二甲基

‑

1,3丙二胺也会形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后形成混合液进入分水装置,吸水剂吸附混合液中水后,得到较为纯净的n,n

‑

二甲基

‑

1,3丙二胺,实现了分水步骤,该n,n

‑

二甲基

‑

1,3丙二胺可以循环至反应釜中再次利用。

14.所述催化剂与所述脂肪酸的质量比为(0.01

‑

0.5):100。

15.所述脂肪酸与所述n,n

‑

二甲基

‑

1,3丙二胺的摩尔比为1:(1

‑

1.1)。

16.所述酰胺化反应的温度为100

‑

150℃,时间为4

‑

6h。

17.所述脂肪酸为c18

‑

c22系列脂肪酸。

18.所述脂肪酸为油酸、脂肪酸、山嵛酸和芥酸中的至少一种。

19.所述减压蒸馏的温度为90

‑

120℃,时间为30

‑

60min,真空度为0.5

‑

10kpa。

20.本发明还提供了一种上述方法制备得到的脂肪酰胺丙基二甲基叔胺。

21.此外,本发明还提供了一种上述方法制备得到的脂肪酰胺丙基二甲基叔胺或上述脂肪酰胺丙基二甲基叔胺在油田压裂增产领域中的应用。

22.本发明技术方案,具有如下优点:

23.1.本发明提供的一种脂肪酰胺丙基二甲基叔胺的制备方法,该方法包括脂肪酸与n,n

‑

二甲基

‑

1,3丙二胺经酰胺化反应、减压蒸馏后得到所述脂肪酰胺丙基二甲基叔胺;其中,在制备脂肪酰胺丙基二甲基叔胺的过程中还包括分水的步骤,所述酰胺化反应的催化剂为硼酸和/或辛酸亚锡。该方法在不使用固体超强碱作为催化剂的前提下,制备得到的脂肪酰胺丙基二甲基叔胺的转化率高,避免了超强碱等催化剂的毒性以及对设备的腐蚀,有利于规模化生产,节能环保,制备工艺流程简单,同时可以实现部分原料的再利用,降低了原料的成本。酰胺化反应过程中会产生水,形成水蒸气,n,n

‑

二甲基

‑

1,3丙二胺也会部分蒸出,与水蒸气形成混合蒸汽,该混合蒸汽冷凝后形成混合液,本发明在制备脂肪酰胺丙基二甲基叔胺的过程中还包括分水的步骤,对混合液中的水进行脱除,可以促进酰胺化反应进行,提高脂肪酰胺丙基二甲基叔胺的转化率,并且分水后会得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,重复利用,减少了n,n

‑

二甲基

‑

1,3丙二胺原料的添加量,降低了生产成本,避免了现有技术中采用减压蒸馏的方式对含有n,n

‑

二甲基

‑

1,3丙二胺和水的废水进行分离,增加生产成本、能耗大的问题。

24.本发明以硼酸和/或辛酸亚锡作为催化剂,可以避免现有技术中使用超强固体碱腐蚀设备的问题,并且得到的产品中不含有悬浮物,不需要再进行过滤。

25.本发明制备得到的脂肪酰胺丙基二甲基叔胺可以用于日化、洗涤、石油增产驱油、浮选等行业,也可以作为制备甜菜碱的原料。

26.2.本发明提供的脂肪酰胺丙基二甲基叔胺的制备方法,该方法中以4a分子筛和/或无水硫酸钠作为吸水剂,脱除制备脂肪酰胺丙基二甲基叔胺的过程中产生的水,有利于提高转化率,并且经过分水处理后可以得到较为纯净的n,n

‑

二甲基

‑

1,3丙二胺,重复利用,并且不会增加生产成本,也不会造成环境污染。现有技术中,在制备脂肪酰胺丙基二甲基叔胺时,会生成水,由于n,n

‑

二甲基

‑

1,3丙二胺与水互溶,形成废水,需要从废水中回收n,n

‑

二甲基

‑

1,3丙二胺,传统方法为精馏提取,但是这会增加成本,使制备工艺复杂化。

27.进一步地,以4a分子筛和/或无水硫酸钠作为吸水剂,可以吸附直径小于4a的水,

对水的选择性吸附性能高于其他吸水剂,并且该吸水剂吸附饱和后,经处理后可以实现再利用。

28.3.本发明提供的脂肪酰胺丙基二甲基叔胺的制备方法,本发明制备脂肪酰胺丙基二甲基叔胺时,控制n,n

‑

二甲基

‑

1,3丙二胺微过量的方式,使脂肪酸与n,n

‑

二甲基

‑

1,3丙二胺的摩尔比为1:(1

‑

1.1),后期除去n,n

‑

二甲基

‑

1,3丙二胺的成本低,同时还能保证转化率。

29.通过控制减压蒸馏,可以蒸除产物中未反应的n,n

‑

二甲基

‑

1,3丙二胺和少量的水,提高产物的纯度。

具体实施方式

30.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

31.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

32.实施例1

33.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

34.将1412.5kg油酸(5.0kmol)和536.5kg n,n

‑

二甲基

‑

1,3丙二胺(5.25kmol)加入到反应器中,搅拌均匀后加入0.283kg硼酸催化剂,加热至143℃进行酰胺化反应,反应时间为5h,然后降温至110℃,控制真空度为0.8kpa,减压蒸馏时间为35min,得到油酸酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛和无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

35.实施例2

36.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

37.将1422.5kg的硬脂酸(5.0kmol)和526.3kg n,n

‑

二甲基

‑

1,3丙二胺(5.15kmol)加入到反应器中,搅拌均匀后加入0.426kg辛酸亚锡催化剂,加热至135℃进行酰胺化反应,反应时间为4h,然后降温至100℃,控制真空度为1.0kpa,减压蒸馏时间为35min,得到硬脂酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

38.实施例3

39.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

40.将1702.9kg山嵛酸(5.0kmol)和551.9kg n,n

‑

二甲基

‑

1,3丙二胺(5.40kmol)加入到反应器中,搅拌均匀后加入0.341kg辛酸亚锡和0.341kg硼酸,加热至110℃进行酰胺化反应,反应时间为6h,然后降温至100℃,控制真空度为5.0kpa,减压蒸馏时间为45min,得到山嵛酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛和无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

41.实施例4

42.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

43.将1692.85kg芥酸(5.0kmol)和562.1kg n,n

‑

二甲基

‑

1,3丙二胺(5.50kmol)加入到反应器中,搅拌均匀后加入3.386kg辛酸亚锡和3.386kg硼酸,加热至100℃进行酰胺化反应,反应时间为5h,然后降温至120℃,控制真空度为7.0kpa,减压蒸馏时间为30min,得到芥酸酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

44.实施例5

45.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

46.将1422.5kg的硬脂酸(5.0kmol)和526.3kg n,n

‑

二甲基

‑

1,3丙二胺(5.15kmol)加入到反应器中,搅拌均匀后加入0.426kg辛酸亚锡催化剂,加热至95℃进行酰胺化反应,反应时间为4h,然后降温至100℃,控制真空度为1.0kpa,减压蒸馏时间为35min,得到硬脂酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

47.实施例6

48.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

49.将1702.9kg山嵛酸(5.0kmol)和551.9kg n,n

‑

二甲基

‑

1,3丙二胺(5.40kmol)加入到反应器中,搅拌均匀后加入0.341kg辛酸亚锡和0.341kg硼酸,加热至110℃进行酰胺化反应,反应时间为6h,然后降温至85℃,控制真空度为5.0kpa,减压蒸馏时间为45min,得到山嵛酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛和无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

50.实施例7

51.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

52.将1692.85kg芥酸(5.0kmol)和562.1kg n,n

‑

二甲基

‑

1,3丙二胺(5.50kmol)加入到反应器中,搅拌均匀后加入3.386kg辛酸亚锡和3.386kg硼酸,加热至100℃进行酰胺化反应,反应时间为5h,然后降温至120℃,控制真空度为7.0kpa,减压蒸馏时间为20min,得到芥酸酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

53.实施例8

54.本实施例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,包括以下步骤,

55.将1412.5kg油酸(5.0kmol)和505.9kg n,n

‑

二甲基

‑

1,3丙二胺(4.90kmol)加入到反应器中,搅拌均匀后加入0.283kg硼酸催化剂,加热至143℃进行酰胺化反应,反应时间为5h,然后降温至110℃,控制真空度为0.8kpa,减压蒸馏时间为35min,得到油酸酰胺丙基二甲基叔胺。其中,反应器与分水装置连通,分水装置内置有4a分子筛和无水硫酸钠,在反应过程中会产生水蒸气,部分n,n

‑

二甲基

‑

1,3丙二胺形成蒸汽,与水蒸气形成混合蒸汽,混合蒸汽经冷凝后得到混合液,混合液进入分水装置进行分水,吸水剂吸附混合液中的水分,在制备脂肪酰胺丙基二甲基叔胺的过程中实现了分水的步骤,分水后得到纯净的n,n

‑

二甲基

‑

1,3丙二胺,可以再次通入反应器中再次利用。

56.对比例1

57.本对比例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,在反应过程中不进行分水,反应器未与分水装置连通,其它条件同实施例1。

58.对比例2

59.本对比例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,分水装置内无吸水剂,其它条件同实施例1。

60.对比例3

61.本对比例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,催化剂为kf/al2o3,用量为油酸质量的1%,即14.13kg,其它条件同实施例1。

62.对比例4

63.本对比例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,不加入硼酸催化剂,其它条件同实施例1。

64.对比例5

65.本对比例提供了一种脂肪酰胺丙基二甲基叔胺的制备方法,催化剂为硼氢化钠,用量为油酸质量的0.5%,7.06kg,其它条件同实施例1。该对比例得到的产物中漂浮有悬浮物,需要过滤后才能使用。

66.试验例

67.本试验例提供了实施例1

‑

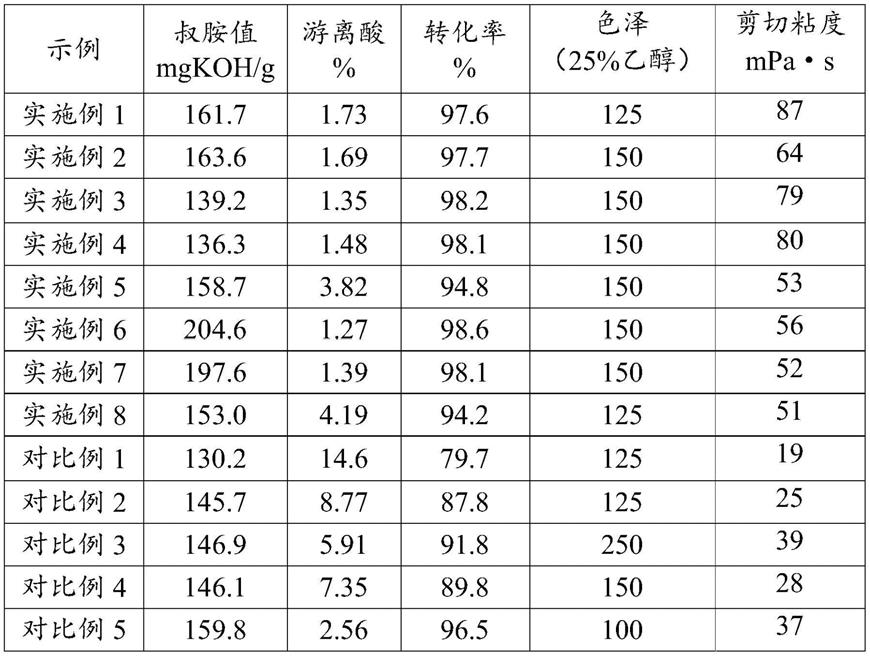

8和对比例1

‑

5制备得到的脂肪酰胺丙基二甲基叔胺的性能测试及测试结果,测试方法如下,测试结果见表1。

68.脂肪酰胺丙基二甲基叔胺中叔胺值的测试方法为:参照gb/t 15045

‑

2013中5.3中

规定的方法。

69.脂肪酰胺丙基二甲基叔胺中游离酸的测试方法为:称取50ml无水乙醇,加入1

‑

3滴酚酞指示剂,滴加含koh的乙醇溶液滴定至变色,并保持15s不变色,然后加入0.5

‑

1g脂肪酰胺丙基二甲叔胺样品,振荡,使其均匀溶解,滴加含koh的乙醇溶液滴定至变色,并保持15s不褪色,记录此时消耗含koh的乙醇溶液的体积,并按照式1计算,得到游离酸含量;

[0070][0071]

其中,a为游离酸含量,单位为%;

[0072]

c为含koh的乙醇溶液中koh的摩尔浓度,单位为mol/l,本试验例含koh的乙醇溶液的摩尔浓度为0.1mol/l;

[0073]

v为消耗的含koh的乙醇溶液的体积,单位为ml;

[0074]

m为脂肪酸的相对分子量,单位为g/mol;

[0075]

m为称取脂肪酰胺丙基二甲叔胺的质量,单位为g。

[0076]

脂肪酰胺丙基二甲基叔胺转化率按照式2计算,

[0077][0078]

其中:

[0079]

r为脂肪酰胺丙基二甲叔胺的转化率;

[0080]

a为游离脂肪酸的含量,单位为%;

[0081]

m

总

为脂肪酸与n,n

‑

二甲基

‑

1,3

‑

丙二胺的总重量,单位为kg;

[0082]

m

酸

为脂肪酸的总重量,单位为kg。

[0083]

脂肪酰胺丙基二甲基叔胺色泽的测试方法:在100ml 25%的乙醇溶液中加入脂肪酰胺丙基二甲基叔胺,按照gb/t 3143中规定的方法测定色泽。

[0084]

脂肪酰胺丙基二甲基叔胺在油田压裂增产领域中的应用,取50g脂肪酰胺丙基二甲基叔胺,边搅拌边缓慢加入到1000g的混合溶液(含对甲苯磺酸30g、氯化钾15g、水杨酸钠8g、异丙醇400g和水547g,先将水和异丙醇混合均匀,然后加入对甲苯磺酸、氯化钾和水杨酸钠,混合均匀后得到混合溶液)中,得到压裂液冻胶。取50g压裂液冻胶,采用rs6000流变仪,在120℃、170s

‑1的条件下测试压裂液冻胶的剪切粘度,测试时间为120min,剪切粘度>50mpa

·

s说明符合石油行业标准sy/t6376要求;各实施例和对比例制备得到的脂肪酰胺丙基二甲基叔胺,按照上述方法制成压裂液冻胶,并按照上述方法测试120min下的剪切粘度,结果见表1。

[0085]

表1 脂肪酰胺丙基二甲基叔胺的性能测试结果

[0086][0087]

通过表1的结果,相比于实施例1,对比例1不进行分水处理会导致转化率降低,大量脂肪酸未参加反应导致游离酸含量过高,叔胺值降低。对比例2虽然有分水装置,转化率相比于对比例1明显提高,但是由于未添加吸水剂,脂肪酰胺丙基二甲基叔胺的转化率相比于实施例1也明显较低。

[0088]

对比例3采用超强碱类催化剂,以kf/al2o3作为催化剂,虽然转化率较对比例1

‑

2有所提高,但是与实施例1相比,对比例3的转化率仍偏低,部分脂肪酸未反应,游离酸值偏高;同时对比例3加入了al2o3,由于脂肪酸与n,n

‑

二甲基

‑

1,3

‑

丙二胺的反应环境为强碱性环境,导致al2o3分解,得到的产品较为浑浊,色泽偏高。

[0089]

相比于实施例1,对比例4中未加反应催化剂,使得在相同的反应条件下,对比例4的反应速率降低,使得在相同条件下转化率降低;由于大量脂肪酸未反应,造成对比例4游离酸含量升高。

[0090]

对比例5中加入了硼氢化钠作为催化剂,由于硼氢化钠是一种还原剂,可以有效解决反应中溶解氧对产品颜色和色泽的影响,使得产品颜色更浅,与实施例1相比,色泽更浅,并且得到的产物中漂浮有悬浮物,需要经过过滤后才能使用。

[0091]

实施例2与实施例5的实验结果说明,实施例2通过优化酰胺化反应的温度,可以提高产物的转化率,降低产物中的游离酸。实施例3和实施例6的实验结果说明,通过优化减压蒸馏的温度,可以进一步地脱除产物中的n,n

‑

二甲基

‑

1,3丙二胺,实施例6中由于减压蒸馏时间不够,导致部分n,n

‑

二甲基

‑

1,3丙二胺未蒸出,叔胺值偏高;实施例4和实施例7的实验结果说明,实施例4通过优化减压蒸馏的时间,可以进一步地脱除产物中的n,n

‑

二甲基

‑

1,3丙二胺。实施例1和实施例8的实验结果说明,实施例1通过优化脂肪酸和n,n

‑

二甲基

‑

1,3丙二胺的用量,可以使脂肪酸转化为叔胺,提高转化率,降低了游离酸的含量。

[0092]

根据表1的结果还可以知道的是,本发明制备得到的脂肪酰胺丙基二甲基叔胺,将其制成的压裂液冻胶具有较好的剪切粘度,适用于油田压裂增产领域。压裂液冻胶在用于油田压裂增产时,会与石英砂等支撑剂混合,泵入井筒中。若剪切粘度过低(小于50mpa

·

s),易出现石英砂迅速下沉,堵塞井口的问题。本发明通过对酰胺化反应的温度、脂肪酸与n,n

‑

二甲基

‑

1,3丙二胺摩尔比、减压蒸馏温度、减压蒸馏时间等参数进行优化,可以进一步提高压裂液冻胶的剪切粘度,更适合应用于油田压裂增产领域。

[0093]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1