环氧树脂改性聚氨酯加固材料及其制备方法与流程

1.本发明属于矿用加固材料技术领域,具体涉及一种环氧树脂改性聚氨酯加固材料及其制备方法。

背景技术:

2.我国矿产资源品种多、储量大,但由于自然地质环境、分布情况、及技术条件等多种因素的影响,不同地区的不同矿产品资源在开采过程中需要面对不同程度的困难,包括塌方、冒顶、渗水、有毒有害可燃气体聚集等,为确保矿产品安全生产工作顺利进行,保证生产人员人身财产安全,国家和行业先后出台多项相关管理办法及规程,同时对矿山安全防护用品不断提出更高的要求,进一步规范行业标准,进而催生出种类繁多的矿用安全防护材料,其中用于加固破碎煤岩体的反应型高分子材料因其流动性好、固化时间短、力学性能优良、施工简便等优点,已在矿山开采领域应用多年。

3.在众多反应型高分子材料中,聚氨酯类在近些年发展的尤为迅速,但因聚氨酯材料本身的特性,导致其在具有诸多优点的同时,也存在一些不可避免的不足,这其中包括热稳定性较差,高温环境下各项力学性能均不同程度下降,粘结性能较其他树脂类材料略有不足,刚性强度不够,受到一定压力后形变较大等。因反应型高分子材料在井下注浆过程中必然会产生一定的反应热,在温度升高的过程中,如果材料的高温稳定性及刚性强度不足,很可能无法达到预期的加固效果,因此如何能改善聚氨酯类加固材料的这些不足,进一步提高产品的安全性能,是满足矿山安全生产的必然要求,也是本行业一直探索与研究的方向。

技术实现要素:

4.本发明要解决的技术问题是:一是聚氨酯类加固材料的热稳定性较差,在注浆过程中由于反应放热可能导致固化物的各项性能下降;二是聚氨酯类加固材料的粘结强度不足,对于破碎严重的煤岩体加固效果不够理想;三是聚氨酯类加固材料的刚性强度不够,在连续性压力下形变大,支撑效果相应降低。为解决上述问题,提供了一种环氧树脂改性聚氨酯加固材料及其制备方法,通过在异氰酸酯结构中引入双酚a型环氧树脂基团,进而提高了产品的粘结强度、抗压强度和高温稳定性。

5.本发明环氧树脂改性聚氨酯加固材料,包括a组分和b组分,其中:以重量份数计,a组分包括聚醚多元醇40~50份、异氰酸酯a5~10份、环氧树脂15~20份、催化剂0.2~0.5份、阻燃剂10~20份和稀释剂10~20份;以重量份数计,b组分包括异氰酸酯b 60~75份、阻燃剂20~30份、增塑剂5~15份和抗静电剂0.1~0.3份。

6.其中:

7.所述的聚醚多元醇为以甘油为起始剂,相对分子质量为300~500,羟值为300~500mgko h/g的聚醚多元醇;选自山东蓝星东大有限公司的dv

‑

125、mn500、mn700中的一种或多种,优选dv

‑

125。

8.所述的异氰酸酯a为tdi或mdi

‑

50中的一种,优选mdi

‑

50。

9.所述的环氧树脂为双酚a型环氧树脂e

‑

51或e

‑

44中的一种,选自南通星辰合成材料有限公司的e

‑

44、e

‑

51环氧树脂,优选e

‑

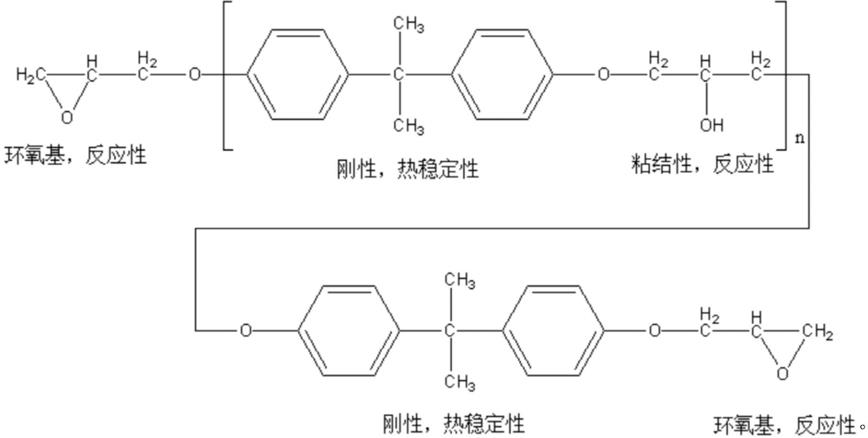

44。双酚a型环氧树脂主链上存在大量的苯环,可赋予材料良好的刚性和热稳定性,具有反应活性的羟基和环氧基提高了材料的内聚力和粘结性能,其中羟基与异氰酸根反应生成氨基甲酸酯,环氧基与异氰酸根反应生成恶唑烷酮,形成空间立体网状交联结构,将环氧树脂中的刚性结构引入到聚氨酯结构中,其中r为异氰酸酯主链、r'为聚醚多元醇主链、r"为双酚a型环氧树脂主链。在温度较低的环境中,环氧树脂中的环氧基和羟基与异氰酸酯反应程度很慢,因此在预聚过程中通常适当提高反应体系温度,加快反应速度,但过高的温度容易引起局部爆聚,形成不容固化物,因此预聚过程需严格控制反应温度。

10.双酚a型环氧树脂的结构式:

[0011][0012]

羟基与异氰酸根反应生成氨基甲酸酯的反应路线:

[0013]

r

‑

nco+r

’‑

oh

→

rnhcoor’。

[0014]

异氰酸酯与环氧基反应生成恶唑烷酮的反应路线:

[0015][0016]

将环氧树脂中的刚性结构引入到聚氨酯的反应路线:

[0017][0018]

所述的稀释剂为碳酸丙烯酯、邻苯二甲酸二甲酯、磷酸三甲酯或磷酸三乙酯中的一种或多种,优选磷酸三乙酯。

[0019]

所述的异氰酸酯b为聚合mdi,

‑

nco含量为30.5~32.0%,选自万华化学集团股份有限公司的pm

‑

200。

[0020]

所述的阻燃剂为tcep、tcpp或dmmp中的一种或多种,优选tcpp。

[0021]

所述的增塑剂为dbp、dop或dinp中的一种或多种,优选dinp。

[0022]

本发明所述的环氧树脂改性聚氨酯加固材料的制备方法,包括以下步骤:

[0023]

(1)a组分的制备:

[0024]

室温下用氮气置换预聚釜a三次,投入配方量的双酚a型环氧树脂,利用真空泵将预聚釜a内压力抽至

‑

0.08~

‑

0.1mpa,升温并开启搅拌,将配方量的异氰酸酯a灌入带有液位计的密封储罐中,利用预聚釜a中的负压,分3~5次吸入密封储罐中的异氰酸酯a,预聚釜a温度达到80℃以前投入所有配方量的异氰酸酯a。然后升温至100~150℃,反应3~5h,从预聚釜取样口取样,测得釜内异氰酸根含量达到设计值后降温至60~90℃,开启泄压阀,使釜内压力达到大气压力。然后根据配方量依次投入稀释剂、阻燃剂,继续降温至室温,投入配方量的聚醚多元醇和催化剂,搅拌均匀后得产品a组分;

[0025]

(2)b组分的制备:

[0026]

根据配方量将异氰酸酯b、阻燃剂、增塑剂、抗静电剂投入混合釜b中,搅拌均匀后得到产品b组分;

[0027]

(3)使用时,将a组分和b组分通过气动双液型注浆泵按照体积比1:1混合即可完成注浆。

[0028]

与现有技术相比,本发明的有益效果如下:

[0029]

1、本发明选用双酚a型环氧树脂与异氰酸酯通过环氧基、羟基发生预聚反应,将环氧树脂中的刚性苯环结构引入聚氨酯结构中,提高聚氨酯类加固材料的热稳定性和刚性强度,确保反应后的固化物即使在注浆过程中大量放热的情况下,依然具有较好的稳定性和各项力学性能。

[0030]

2、本发明中引入双酚a型环氧树脂,体系中的环氧基和羟基进一步提高了固化物产品的粘结强度。

[0031]

3、本发明中由于双酚a型环氧树脂主链上含有大量的刚性苯环,使材料固化物在持续压力作用下依然可以保持较小的形变,且不脆裂,可以更好的承受地质变化或现场施工过程中产生的各类冲击。

[0032]

4、本发明制备的环氧树脂改性聚氨酯加固材料,通过在异氰酸酯结构中引入双酚a型环氧树脂基团,提高了产品的粘结强度、刚性强度和高温稳定性,同时保留了聚氨酯材料本身的韧性、耐磨性、可塑性和固化时间可控等特点,作为矿用加固材料,可以有效提高产品的安全使用效果

具体实施方式

[0033]

下面结合实施例对本发明作进一步的说明。

[0034]

实施例中用到的所有原料除特殊说明外,均为市购。

[0035]

实施例1

[0036]

所述的环氧树脂改性聚氨酯加固材料,具体制备方法,包括以下步骤:

[0037]

(1)室温下用氮气置换5l不锈钢预聚釜a三次,投入450g环氧树脂e

‑

51,利用真空

泵将预聚釜a内压力抽至(

‑

0.08~

‑

0.1)mpa,升温并开启搅拌,将150g的mdi

‑

50灌入带有液位计的密封储罐中,利用预聚釜a中的负压,分3次吸入密封储罐中的mdi

‑

50,预聚釜a温度达到80℃以前投入所有的mdi

‑

50。然后升温至100℃,反应5h,从预聚釜取样口取样,测得釜内无异氰酸根后降温至80℃,开启泄压阀,使釜内压力达到大气压力。然后依次投入300g磷酸三甲酯、600g阻燃剂tcep,继续降温至室温,投入1500g聚醚多元醇mn

‑

500和15g的催化剂t

‑

12,搅拌均匀后得产品a组分。

[0038]

(2)室温下在5l不锈钢混合釜中依次投入2100g的pm

‑

200,600g的阻燃剂tcep,300g的增塑剂dinp,5g抗静电剂,搅拌均匀后得到产品b组分。

[0039]

实施例2

[0040]

所述的环氧树脂改性聚氨酯加固材料,具体制备方法,包括以下步骤:

[0041]

(1)室温下用氮气置换5l不锈钢预聚釜a三次,投入600g环氧树脂e

‑

51,利用真空泵将预聚釜a内压力抽至(

‑

0.08~

‑

0.1)mpa,升温并开启搅拌,将240g的mdi

‑

50灌入带有液位计的密封储罐中,利用预聚釜a中的负压,分4次吸入密封储罐中的mdi

‑

50,预聚釜a温度达到80℃以前投入所有的mdi

‑

50。然后升温至120℃,反应4h,从预聚釜取样口取样,测得釜内无异氰酸根后降温至80℃,开启泄压阀,使釜内压力达到大气压力。然后依次投入450g磷酸三乙酯、510g阻燃剂tcpp,继续降温至室温,投入1200g聚醚多元醇dv

‑

125和6g的催化剂异辛酸锌,搅拌均匀后得产品a组分。

[0042]

(2)室温下在5l不锈钢混合釜中依次投入1950g的pm

‑

200,750g的阻燃剂tcpp,300g的增塑剂dinp,5g抗静电剂,搅拌均匀后得到产品b组分。

[0043]

实施例3

[0044]

所述的环氧树脂改性聚氨酯加固材料,具体制备方法,包括以下步骤:

[0045]

(1)室温下用氮气置换5l不锈钢预聚釜a三次,投入600g环氧树脂e

‑

44,利用真空泵将预聚釜a内压力抽至(

‑

0.08~

‑

0.1)mpa,升温并开启搅拌,将300g的mdi

‑

50灌入带有液位计的密封储罐中,利用预聚釜a中的负压,分5次吸入密封储罐中的mdi

‑

50,预聚釜a温度达到80℃以前投入所有的mdi

‑

50。然后升温至120℃,反应5h,从预聚釜取样口取样,测得釜内无异氰酸根后降温至80℃,开启泄压阀,使釜内压力达到大气压力。然后依次投入450g磷酸三乙酯、300g阻燃剂tcpp,继续降温至室温,投入1350g聚醚多元醇dv

‑

125和6g的催化剂异辛酸锌,搅拌均匀后得产品a组分。

[0046]

(2)室温下在5l不锈钢混合釜中依次投入2100g的pm

‑

200,600g的阻燃剂tcpp,300g的增塑剂dop,5g抗静电剂,搅拌均匀后得到产品b组分。

[0047]

对比例1

[0048]

以市售聚氨酯类加固材料为对比例,所述市售聚氨酯类加固材料由a、b组分构成,其中a组分包括聚醚多元醇、阻燃剂、增塑剂、催化剂,b组分包括异氰酸酯、阻燃剂、增塑剂。

[0049]

实施例1

‑

3以及对比例1中制备的a组分和b组分,在使用时,将a组分和b组分通过气动双液型注浆泵按照体积比1:1混合即可完成注浆。将实施例1

‑

3提供的环氧树脂改性聚氨酯加固材料与对比例1市售聚氨酯类加固材料按照现有的国标进行性能检测,检测数据见表1。

[0050]

表1实施例1

‑

3和市售聚氨酯类加固材料的主要性能对比

[0051][0052]

从上数表1可见,本技术制备的环氧树脂改性聚氨酯加固材料与市售聚氨酯类加固材料相比,升温后的抗压强度下降较小,破碎形变小,粘结强度有了大幅提升,可见本发明提高了产品的粘结强度、抗压强度和高温稳定性。

[0053]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1