一种PU鞋底及其制备方法与流程

一种pu鞋底及其制备方法

技术领域

1.本技术涉及pu鞋底的技术领域,更具体地说,它涉及一种pu鞋底及其制备方法。

背景技术:

2.鞋底构造较复杂,通常包括外底、中底和鞋跟,一般来说,所提到的鞋底仅指外底。外底材料种类较多,包括pu鞋底、tpr鞋底等。其中pu鞋底为聚氨酯树脂鞋底,具有高弹性、低密度、高尺寸稳定性、高弹性、不易变形的优点,具有其他材料无法替代的优势。

3.纯pu鞋底的防护性、耐磨性和耐折性能较差,生产时表面易产生气孔,导致鞋底出现烂底和断底的情况,造成鞋底使用寿命不长。为了提高pu鞋底的弹性及耐磨性能,人们常在制作pu鞋底时添加增强助剂以提高pu鞋底的性能。当前大多pu鞋底的弹性及耐磨性有所提高,但是仍具有易黄变的问题。人们常通过在pu鞋底表面喷漆以提高pu鞋底的抗黄变性能,但是长时间后鞋底上的喷漆易脱落,因此pu鞋底仍会出现黄变的问题。

4.针对上述中的相关技术,发明人认为:亟需提高pu鞋底的耐黄变性能。

技术实现要素:

5.为了提高pu鞋底的耐黄变性能,本技术提供一种pu鞋底及其制备方法。

6.第一方面,本技术提供一种pu鞋底,采用如下的技术方案:一种pu鞋底,制备原料按重量份计,包括聚丙烯再生料15

‑

30份、聚氨酯树脂20

‑

40份、聚氧乙烯聚氧丙烯嵌段聚合物2

‑

7份、丙烯酸酯5

‑

10份、聚丙烯接枝马来酸酐0.5

‑

2份、无机填料5

‑

12份。

7.通过采用上述技术方案,本技术针对pu鞋底的制备原料进行调整,其中聚氧乙烯聚氧丙烯嵌段聚合物和聚丙烯接枝马来酸酐的加入能够增加pu鞋底制备原料界面间的相容性,pu鞋底制备原料中的聚氨酯树脂能够和聚丙烯再生料形成物理交联结构,丙烯酸酯和聚氨酯树脂能够形成互穿网络,提高了pu鞋底制备原料的稳定性,降低了pu鞋底材料在紫外光照射下出现键断裂的可能性,降低了pu鞋底发生黄变的可能性;聚丙烯本身不易降解,一般的聚丙烯废料需要20

‑

30年才能降解,易污染环境和土壤,而聚丙烯再生料为回收利用的聚丙烯,不但能够将难以降解的聚丙烯回收利用,降低了鞋底的生产成本,而且对环境友好,降低了聚丙烯废料污染环境的可能性。

8.优选的,所述聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为2000

‑

5000;更优选的,所述氧乙烯聚氧丙烯嵌段聚合物的平均分子量为2500

‑

3500。

9.通过采用上述技术方案,平均分子量为2500

‑

3500的聚氧乙烯聚氧丙烯嵌段聚合物在pu鞋底制备体系中的分散性较强,进一步提高了pu鞋底制备原料的稳定性,降低了pu鞋底发生黄变的可能性。

10.优选的,所述聚氨酯树脂为al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的混合物。

11.优选的,所述al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的重量比为(1

‑

3):1。

12.通过采用上述技术方案,本技术使用al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂复配,二者配合使用时,聚氨酯树脂的粘度适中,在pu鞋底制备体系中与聚丙烯再生料、丙烯酸酯的相容性更高,使互穿网络分布更均匀,进一步提高了pu鞋底的稳定性,提高了pu鞋底的耐黄变性能。

13.优选的,pu鞋底的制备原料还包括3

‑

10份的玻璃纤维增强聚丙烯。

14.优选的,所述玻璃纤维增强聚丙烯中玻璃纤维的质量分数为20

‑

30%。

15.通过采用上述技术方案,玻璃纤维增强聚丙烯具有较高的稳定性和耐候性,加入后能够在一定程度上提高pu鞋底的稳定性,从而降低了pu鞋底在紫外光照射下出现键断裂的可能性,降低了pu鞋底发生黄变的可能性。

16.优选的,所述无机填料为纳米二氧化硅和/或纳米二氧化钛。

17.通过采用上述技术方案,二氧化硅和二氧化钛能够吸收紫外线,进一步提高了pu鞋底的耐黄变性能。

18.优选的,所述引发剂为过氧化苯甲酰。

19.第二方面,本技术提供一种pu鞋底的制备方法,采用如下的技术方案:一种pu鞋底的制备方法,包括如下制备步骤:s1、将聚氨酯树脂、丙烯酸酯、引发剂混合反应制得混合料,接着将混合料与聚丙烯再生料、聚氧乙烯聚氧丙烯嵌段聚合物、聚丙烯接枝马来酸酐、无机填料混合后在130

‑

150℃混炼制得混炼料;s2、将混炼料挤入鞋底模具中注塑成型制得pu鞋底。

20.通过采用上述技术方案,本技术针对pu鞋底的制备原料进行调整,其中聚氨酯树脂能够和聚丙烯再生料形成物理交联结构,丙烯酸酯和聚氨酯树脂能够形成互穿网络,提高了pu鞋底制备原料的稳定性,降低了pu鞋底材料在紫外光照射下出现键断裂的可能性,降低了pu鞋底发生黄变的可能性;对聚丙烯再生料的再利用降低了鞋底的生产成本,而且对环境友好,降低了聚丙烯废料污染环境的可能性。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术针对pu鞋底的制备原料进行调整,提高了pu鞋底制备原料的稳定性,降低了pu鞋底材料在紫外光照射下出现键断裂的可能性,降低了pu鞋底发生黄变的可能性;2.本技术对于不易降解的聚丙烯废料进行再次利用,降低了鞋底的生产成本,而且对环境友好,降低了聚丙烯废料污染环境的可能性;3.本技术优选采用al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂复配,进一步提高了pu鞋底的稳定性,提高了pu鞋底的耐黄变性能。

具体实施方式

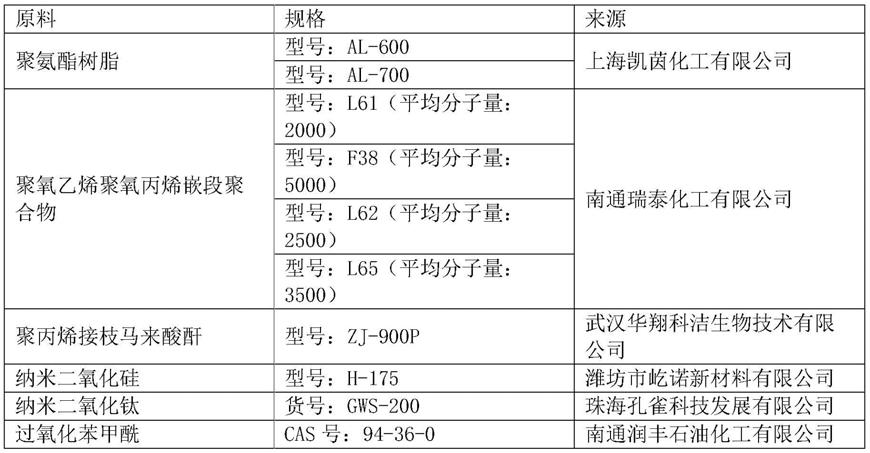

22.以下结合实施例对本技术作进一步详细说明,本技术所用聚丙烯再生料购自热塑性橡胶厂的聚丙烯边角料、次品、废品和料头,如无特殊说明,其余原料来源见表1。

23.表1.本技术原料来源

实施例

24.实施例1一种pu鞋底,其制备方法包括如下制备步骤:s1、将600g聚氨酯树脂、140g丙烯酸酯、1g引发剂混合均匀,搅拌条件下反应2h制得混合料,搅拌速度为200r/min,接着将混合料与400g聚丙烯再生料、100g聚氧乙烯聚氧丙烯嵌段聚合物、20g聚丙烯接枝马来酸酐、60g无机填料混合后在140℃下混炼30min制得混炼料;s2、取700g混炼料挤入鞋底模具中注塑成型制得pu鞋底,注塑温度为210℃,模具保压时间为2s;所用聚氨酯树脂为al

‑

600型聚氨酯树脂;所用聚氧乙烯聚氧丙烯嵌段聚合物的型号为l61,平均分子量为2000;所用丙烯酸酯为丙烯酸甲酯,丙烯酸甲酯为普通市售,其cas号为96

‑

33

‑

3;所用无机填料为纳米二氧化硅;所用引发剂为过氧化苯甲酰。

25.实施例2

‑

8实施例2

‑

8均以实施例1为基础,与实施例1的区别仅在于:pu鞋底的制备条件不同,具体见表2。

26.表2.实施例1

‑

8pu鞋底制备条件

实施例9实施例9以实施例1为基础,与实施例1的区别仅在于:所用聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为5000。

27.实施例10实施例10以实施例1为基础,与实施例1的区别仅在于:所用聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为2500。

28.实施例11实施例11以实施例1为基础,与实施例1的区别仅在于:所用聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为3500。

29.实施例12实施例12以实施例11为基础,与实施例11的区别仅在于:所用聚氨酯树脂为al

‑

700型聚氨酯树脂。

30.实施例13实施例13以实施例11为基础,与实施例11的区别仅在于:所用聚氨酯树脂为al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的混合物,al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的重量比为1:1。

31.实施例14实施例14以实施例11为基础,与实施例11的区别仅在于:所用聚氨酯树脂为al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的混合物,al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的重量比为3:1。

32.实施例15实施例15以实施例11为基础,与实施例11的区别仅在于:所用聚氨酯树脂为al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的混合物,al

‑

600型聚氨酯树脂和al

‑

700型聚氨

酯树脂的重量比为2:1。

33.实施例16实施例16以实施例15为基础,与实施例15的区别仅在于:以等质量的纳米二氧化钛代替纳米二氧化硅。

34.实施例17实施例17以实施例15为基础,与实施例15的区别仅在于:混炼料的制备方法不同,具体为:将600g聚氨酯树脂、140g丙烯酸酯、1g引发剂混合均匀,搅拌条件下反应2h制得混合料,搅拌速度为200r/min,接着将混合料与400g聚丙烯再生料、100g聚氧乙烯聚氧丙烯嵌段聚合物、20g聚丙烯接枝马来酸酐、60g无机填料、60g玻璃纤维增强聚丙烯混合后在140℃下混炼30min制得混炼料;所用聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为3500;所用聚氨酯树脂为al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的混合物,al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的重量比为2:1;所用玻璃纤维增强聚丙烯中玻璃纤维的质量分数为10%,其牌号为pp

‑

105b,购自余姚市天源工程塑料有限公司。

35.实施例18实施例18以实施例17为基础,与实施例17的区别仅在于:玻璃纤维的添加量为200g。

36.实施例19实施例19以实施例17为基础,与实施例17的区别仅在于:所用玻璃纤维增强聚丙烯中玻璃纤维的质量分数为30%,其牌号为a

‑

353,购自东莞市樟木头柯瑞达塑胶经营部。

37.实施例20实施例20以实施例17为基础,与实施例17的区别仅在于:所用玻璃纤维增强聚丙烯中玻璃纤维的质量分数为20%,其牌号为sf7152,购自苏州陆拓物资有限公司。

38.对比例对比例1对比例1以实施例1为基础,与实施例1的区别仅在于:未添加聚丙烯接枝马来酸酐。

39.对比例2对比例2以实施例1为基础,与实施例1的区别仅在于:未添加聚氧乙烯聚氧丙烯嵌段聚合物。

40.对比例3一种pu鞋底,为代尔塔301213pu鞋的鞋底,购自临沂新明辉安全科技有限公司。

41.性能检测试验分别对实施例1

‑

20、对比例1

‑

3制得的pu鞋底进行如下性能测试。

42.耐黄变测试:按照astm

‑

d 1148的规定,分别测试实施例1

‑

20、对比例1

‑

3制得的pu鞋底在紫外光照射后与照射前的色差,测试时紫外光的灯管为uva

‑

340灯管,紫外测试装置操作遵守astm g154的规定,测试条件为:8h光照、黑板温度为60

±

3℃,4h冷凝、黑板温度为50

±

3℃,测试结果见表3,色差与视觉感受上的对应关系一般为:0.0

‑

0.5(微小色差),感觉极微;

0.5

‑

1.5(小色差),感觉轻微;1.5

‑

3(较小色差),感觉明显;3

‑

6(较大色差),感觉很明显;6以上(大色差),感觉强烈。

43.耐磨性测试:采用万能摩擦磨损试验机分别对实施例1

‑

20、对比例1

‑

3制得的pu鞋底的耐磨性进行测试,测试时测试力为30n、转速为250r/min,测试时间为30min,磨损率计算公式为:磨损率=(摩擦前pu鞋底的重量

‑

摩擦后pu鞋底的重量)/摩擦前pu鞋底的重量

×

100%,pu鞋底的磨损率越小,其耐磨性越好,测试结果见表3。

44.表3.实施例1

‑

20、对比例1

‑

3的测试结果3的测试结果分析上述数据可知,本技术制得的pu鞋底在紫外光照射后的色差较小,视觉感觉轻微,且pu鞋底的磨损率较低,说明本技术值得的pu鞋底具有较优的耐黄变性能和耐磨性。实施例1为实施例1

‑

8中的较佳实施例。

45.分析表3中实施例1与对比例1

‑

3的数据可知,未添加聚氧乙烯聚氧丙烯嵌段聚合物或聚丙烯接枝马来酸酐中的任一种原料时,制得的pu鞋底的色差变化较大,申请人认为这可能是因为pu鞋底制备原料中的聚氨酯树脂能够和聚丙烯再生料形成物理交联结构,丙烯酸酯和聚氨酯树脂能够形成互穿网络,而聚氧乙烯聚氧丙烯嵌段聚合物和聚丙烯接枝马来酸酐的加入能够增加pu鞋底制备原料界面间的相容性,提高了交联结构和互穿网络分布的均匀性,提高了pu鞋底的稳定性,降低了pu鞋底材料在紫外光照射下出现键断裂的可能

性,降低了pu鞋底发生黄变的可能性。

46.分析表3中实施例11

‑

12和实施例9、实施例1的数据可知,当pu鞋底的制备原料中聚氧乙烯聚氧丙烯嵌段聚合物的平均分子量为2500

‑

3500时,制得的pu鞋底在紫外光照射前后色差有所降低,其耐黄变性能有所提升,这可能是因为平均分子量为2500

‑

3500的聚氧乙烯聚氧丙烯嵌段聚合物在pu鞋底制备体系中的分散性较强,进一步提高了pu鞋底制备原料的稳定性,降低了pu鞋底发生黄变的可能性。

47.分析表3中实施例13

‑

15、实施例11

‑

12的数据可知,当pu鞋底的制备原料中单独使用al

‑

600型聚氨酯树脂或al

‑

700型聚氨酯树脂时,pu鞋底的耐黄变性能相比al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂混合使用,且al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂的重量比为(1

‑

3):1时,制得的pu鞋底的耐黄变性能有所降低,说明al

‑

600型聚氨酯树脂和al

‑

700型聚氨酯树脂配合使用时,聚氨酯树脂的粘度适中,在pu鞋底制备体系中与聚丙烯再生料、丙烯酸酯的相容性更高,使互穿网络分布更均匀,进一步提高了pu鞋底的稳定性,提高了pu鞋底的耐黄变性能。

48.分析表3中实施例17

‑

18与实施例15的数据可知,在pu鞋底的制备原料中添加3

‑

10份的玻璃纤维增强聚丙烯时,能够进一步提高制得的pu鞋底的耐黄变性能,这可能是因为玻璃纤维增强聚丙烯具有较高的稳定性和耐候性,加入后能够在一定程度上提高pu鞋底的稳定性,从而降低了pu鞋底在紫外光照射下出现键断裂的可能性,降低了pu鞋底发生黄变的可能性。

49.分析表3中实施例19

‑

20与实施例15的数据可知,当pu鞋底制备原料中添加的玻璃纤维增强聚丙烯中玻璃纤维的质量分数为20

‑

30%时,相较于玻璃纤维增强聚丙烯中玻璃纤维的质量分数为10%时制得的pu鞋底的耐黄变性能有所提高。

50.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1