一种低甘油蒸馏单硬脂酸甘油酯的生产工艺的制作方法

1.本发明涉及食品添加剂生产技术领域,更具体地说,本发明涉及一种低甘油蒸馏单硬脂酸甘油酯的生产工艺。

背景技术:

2.以天然植物油脂为原料生产的蒸馏单硬脂酸甘油酯,简称单甘酯,经分子蒸馏技术提纯有效成分达到90%以上,又称为分子蒸馏单甘酯,蒸馏单硬脂酸甘油酯是食物的乳化剂和添加剂,化妆品及医药膏剂中用作乳化剂,使膏体细腻滑润,用于工业丝油剂的乳化剂和纺织品的润滑剂,在塑料薄膜中用作抗静电剂、流滴剂和防雾剂,在塑料加工中作润滑剂、增塑剂、抗收缩剂和抗静电剂,在其他方面可作为消泡剂、分散剂、增稠剂以及湿润剂;在食品加工中经常出现油水分离现象,加入乳化稳定剂可使混合相形成均匀的乳状液,避免和防止食品、饮料油水分离、分层、沉淀现象,提高产品质量,延长货架期,分子蒸馏单甘酯可与蛋白质和淀粉形成络合物,与直链淀粉形成不溶性络合物可防止淀粉冷后重结晶,防止淀粉老化回生,从而使面包、蛋糕、马铃薯制品等富含淀粉的食品长时间保持新鲜、松软分子蒸馏单甘酯能在油脂表面定向排列,起到控制和稳定油脂结晶的作用,尤其是人造奶油起酥油等油脂产品,能起到改善塑性和延展性,防止析油分层等作用。

3.现有技术存在以下不足:1、蒸馏单硬脂酸甘油酯甘油含量高,成品容易结块,在塑料发泡制品加工中,不能起到增塑剂、抗收缩剂的作用,在pvc制品生产中降低了内润滑剂作用,甘油容易析出,单甘酯含量低,二三酯含量增加,在食品行业中使用影响乳化效果;2、传统工艺采用四级蒸馏工艺,其中一级长程蒸发器提取甘油,二级短程蒸发器提取甘油和少量脂肪酸,三级短程蒸发器提取脂肪酸,四级短程蒸发器提取二三酯,余下的是成品蒸馏单甘酯,因二级短程蒸发器在提取少量甘油和脂肪酸的同时,会带出大量的粗酯,使得成品得率降低。

技术实现要素:

4.本发明提供一种低甘油蒸馏单硬脂酸甘油酯的生产工艺,采用三级蒸馏工艺,其中第二级为半短程蒸发器,通过对真空、导热油温度、中温水温度等的控制,从而改善了蒸发器的蒸发效果,防止了多余的甘油到达第三级蒸馏,避免了第三级蒸馏不能去除甘油的问题,有效地降低成品甘油含量,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种低甘油蒸馏单硬脂酸甘油酯的生产工艺,所述生产工艺包括以下步骤:s1:酯化反应氢化油以及甘油物料配备后进入酯化釜,开启导热油控制系统,在真空状态下,利用导热油加热物料至设定温度,加热时应不停搅拌,酯化反应完成后,将反应好的物料通过冷却器进行急冷,冷却后进入粗酯周转罐待蒸馏;

s2:多级蒸馏处理a、一级蒸馏:开启粗酯周转罐出料阀及开启蒸馏进料泵,待一级蒸馏长程蒸发器出料视镜处有物料流下时,开启搅拌及出料球阀;b、二级蒸馏:开启二级半短程蒸发器搅拌及出料球阀,观察出料视镜处各物料下料情况;c、三级蒸馏:开启三级短程蒸发器搅拌及出料球阀,观察出料视镜处各物料下料情况;s3:回收循环利用一级蒸馏后开启蒸酯成品出料泵回收甘油,二级蒸馏后开启酯成品出料泵回收甘油以及脂肪酸,二级蒸馏后开启酯成品出料泵回收二三酯,甘油、脂肪酸以及二三酯回收后通过循环系统返回酯化釜循环利用;s4:喷粉过筛成品通过导管传输至喷粉塔,由喷粉塔喷粉至振动筛,振动筛对成品做振动筛分处理,筛分后的成品通过冷冻机冷冻;s5:计量包装筛分后的成品粉末放入自动包装机进行自动计量包装。

6.在一个优选的实施方式中,所述步骤s1中,酯化反应前准备工作为确定各循环水进出水阀门及冷阱进出水阀,开启循环水泵,观察水压表及冷却塔回水是否正常,开启分汽缸各系统蒸汽阀,注意检查各路物料蒸汽管路内蒸汽是否通畅,开启螺杆真空泵,检查酯化釜真空显示是否正常,生产出来的分子蒸馏单甘酯在是液体的,经过喷雾造粒后形成粉状,蒸馏单硬脂酸甘油酯的熔点很低才65度,由于单甘酯的甘油含量高,再加上单甘酯在生产出来后会有一个转晶型的化学过程,在转变晶型的过程中,单甘酯自身会释放热量,于是包装好的单甘酯经过层压就结块了,严重影响使用,一般采取库存时加强通风,减少堆放的高度,或者存放一段时间后重新过筛包装,增加仓库压力和劳动力成本。

7.在一个优选的实施方式中,所述步骤s1中,酯化釜的真空压力为

‑

0.05

±

0.01mpa,反应温度为235

±

5℃,反应时间为1.5

‑

2h,保温时间为0.5

‑

1h,单甘酯甘油含量高与发泡剂一起,影响了泡体结构均一细腻和小汽泡收缩,特别是冬季气温低时抗收缩能变差,使产品亮洁光滑度下降,发泡制品产生收缩现象。

8.在一个优选的实施方式中,所述步骤s1中,氢化油以及甘油物料根据配方表控制系统设定好配方,打开氢化油、甘油进料阀,再打开氢化油、甘油齿轮泵,通过质量流量计自动控制进料量,催化剂根据自动称重系统,设定好加料时间、加料量,开启启动按钮,质量流量计的精度为1kg,自动称重系统包括电子秤,电子秤的精度为

±

5g,在pvc塑化前,内润滑剂单甘酯的极性基团与pvc树脂极性节点有一定的亲合力,形成键能较强的络合物,从而减弱或消除了pvc各层粒子间的吸引力,使pvc相互缠绕的链段易于扩散,分子基团之间的界限易于消失,促进pvc树脂塑化,当pvc加工温度达到一定时,单甘酯甘油容易析出,使pvc树脂流动性变差,熔体黏度增加,从而起不到内润滑作用。

9.在一个优选的实施方式中,所述步骤s2中,长程蒸发器的控制要求为真空度小于200pa、导热油温度为160

±

5℃以及循环水温度为25

±

5℃,半短程蒸发器的控制要求为真空度小于100pa、导热油温度为175

±

5℃以及循环水温度为65

±

5℃,短程蒸发器的控制要

求为真空度小于50pa、导热油温度为190

±

5℃以及循环水温度为65

±

5℃。

10.在一个优选的实施方式中,所述步骤s2中,蒸馏前准备工作为确定各循环水进出水阀门及冷阱进出水阀,开启循环水泵,观察水压表及冷却塔回水是否正常,开启分汽缸各系统蒸汽阀,检查各路物料蒸汽管路内蒸汽是否通畅,将中温水池内加满水,开启蒸汽预热至设定温度后,关蒸汽阀,开启中温水泵,开启螺杆真空泵、罗茨泵机组及油扩散增压泵,检查各蒸发器真空显示是否正常,开启导热油泵,根据要求设定好各蒸发器温度,打开各蒸发器导热油自动调节阀。

11.在一个优选的实施方式中,所述蒸馏前准备工作还包括将中温水池内加满水,开启蒸汽预热至设定温度后,关蒸汽阀,开启中温水泵,开启螺杆真空泵、罗茨泵机组及油扩散增压泵,检查各蒸发器真空显示是否正常,开启导热油泵,根据要求设定好各蒸发器温度,打开各蒸发器导热油自动调节阀。

12.在一个优选的实施方式中,所述步骤s4中,喷粉塔的进料温度≤90℃,冷冻机的温度≤10℃,成品粉末通过振动筛筛分后的粉末细度≤20目。

13.在一个优选的实施方式中,所述步骤s5中,自动包装机所处车间为洁净车间,车间、生产设施要卫生控制,员工经更衣室洗手消毒后进入,当班结束后要清场消毒,包装前用25kg标准砝码校准电子秤,净含量偏差为

±

1%。

14.在一个优选的实施方式中,所述步骤s5中,包装后成品通过自动在线全数字智能金属异物检测机进行金检,质检部抽样检测,检测结果对照产品出产检验指标要求,合格成品入库,如检测不合格,进入不合格品控制程序,在线全数字智能金属异物检测机使用前通过试块(铁φ≤2.0mm,不锈钢φ≤2.5mm)校准,检测过程中每2h用标准测试块试机,产品检测标准为酸值≤2.0%,游离甘油≤1.0%,单甘酯含量≥95%。

15.本发明的技术效果和优点:1、本发明通过采用三级蒸馏工艺,其中第二级为半短程蒸发器,通过对真空、导热油温度、中温水温度等的控制,从而改善了蒸发器的蒸发效果,防止了多余的甘油到达第三级蒸馏,避免了第三级蒸馏不能去除甘油的问题,有效地降低成品甘油含量;2、本发明采用三级蒸馏工艺,不但降低了成品的甘油含量,同时成品得率提高了10

‑

12%,且工艺从四级蒸馏改进到三级蒸馏,减少了一台蒸发器,降低了设备投资成本,同时设备检修、维护成本下降。

附图说明

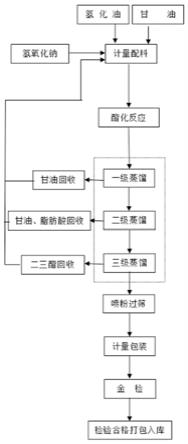

16.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

17.图1是本发明的工作流程图。

具体实施方式

18.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是

本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

19.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

21.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

22.在本技术实施例的描述中,需要说明的是,指示方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的一种装配式房屋或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

23.在本技术实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

24.参照说明书附图1,本发明提供了一种低甘油蒸馏单硬脂酸甘油酯的生产工艺,生产工艺包括以下步骤:s1:酯化反应氢化油以及甘油物料配备后进入酯化釜,开启导热油控制系统,在真空状态下,利用导热油加热物料至设定温度,加热时应不停搅拌,酯化反应完成后,将反应好的物料通过冷却器进行急冷,冷却后进入粗酯周转罐待蒸馏;s2:多级蒸馏处理一级蒸馏:开启粗酯周转罐出料阀及开启蒸馏进料泵,待一级蒸馏长程蒸发器出料视镜处有物料流下时,开启搅拌及出料球阀;二级蒸馏:开启二级半短程蒸发器搅拌及出料球阀,观察出料视镜处各物料下料情况;三级蒸馏:开启三级短程蒸发器搅拌及出料球阀,观察出料视镜处各物料下料情况;s3:回收循环利用一级蒸馏后开启蒸酯成品出料泵回收甘油,二级蒸馏后开启酯成品出料泵回收甘油以及脂肪酸,二级蒸馏后开启酯成品出料泵回收二三酯,甘油、脂肪酸以及二三酯回收后通过循环系统返回酯化釜循环利用;s4:喷粉过筛成品通过导管传输至喷粉塔,由喷粉塔喷粉至振动筛,振动筛对成品做振动筛分

处理,筛分后的成品通过冷冻机冷冻,喷粉塔的进料温度≤90℃,冷冻机的温度≤10℃,成品粉末通过振动筛筛分后的粉末细度≤20目,定期检查振动筛筛网状态,质检部抽样检测粉末细度;s5:计量包装筛分后的成品粉末放入自动包装机进行自动计量包装,自动包装机所处车间为洁净车间,车间、生产设施要卫生控制,员工经更衣室洗手消毒后进入,当班结束后要清场消毒,包装前用25kg标准砝码校准电子秤,净含量偏差为

±

1%,包装后成品通过自动在线全数字智能金属异物检测机进行金检,质检部抽样检测,检测结果对照产品出产检验指标要求,合格成品入库,如检测不合格,进入不合格品控制程序,在线全数字智能金属异物检测机使用前通过试块(铁φ≤2.0mm,不锈钢φ≤2.5mm)校准,检测过程中每2h用标准测试块试机,产品检测标准为酸值≤2.0%,游离甘油≤1.0%,单甘酯含量≥95%。

25.实施例1分子蒸馏单甘酯不溶于冷水,能溶于热水经强烈振荡后乳化,为油包水型乳化剂,普通40%含量单甘酯的 hlb 值为2.5

‑

3.9,分子蒸馏单甘酯的 hlb 值为 3.9

‑

5.3,其乳化及膨化效果更好,分子蒸馏单甘酯含有90%以上的单酯和其它二三酯,单酯起乳化膨化作用,而二三酯作用恰恰相反,起抵消乳化膨胀作用,是消泡剂的主要成分,所以单酯含量越高,二三酯就越少,乳化膨化效果越好,少量添加,就能达到高乳化膨胀效果,分子蒸馏单甘酯含量高达95%以上,产品性价比更高。

26.进一步的,步骤s1中,酯化反应前准备工作为确定各循环水进出水阀门及冷阱进出水阀,开启循环水泵,观察水压表及冷却塔回水是否正常,开启分汽缸各系统蒸汽阀,注意检查各路物料蒸汽管路内蒸汽是否通畅,开启螺杆真空泵,检查酯化釜真空显示是否正常,酯化釜的真空压力为

‑

0.05

±

0.01mpa,反应温度为235

±

5℃,反应时间为1.5

‑

2h,保温时间为0.5

‑

1h,氢化油、甘油进料通过质量流量计来控制齿轮泵的速度,流量计的精度为1kg。催化剂根据自动称重系统,设定30min自动加一次,每次加的量根据设定好的量添加,电子秤误差为

±

5g。

27.进一步的,步骤s1中,氢化油以及甘油物料根据配方表控制系统设定好配方,打开氢化油、甘油进料阀,再打开氢化油、甘油齿轮泵,通过质量流量计自动控制进料量,催化剂根据自动称重系统,设定好加料时间、加料量,开启启动按钮,质量流量计的精度为1kg,自动称重系统包括电子秤,电子秤的精度为

±

5g,在真空状态下,抽真空压力控制在

‑

0.05

±

0.01mpa,利用导热油加热至160℃

‑

180℃,加热时应不停搅拌,此时冷阱出水量较大,继续加热搅拌,反应温度235

±

5℃,反应时间约为1.5

‑

2h,此时为保温阶段,时间0.5

‑

1h,溶液逐渐透明,酯化反应即完成,取过程产品粗酯抽样检测。

28.进一步的,步骤s2中,长程蒸发器的控制要求为真空度小于200pa、导热油温度为160

±

5℃以及循环水温度为25

±

5℃,半短程蒸发器的控制要求为真空度小于100pa、导热油温度为175

±

5℃以及循环水温度为65

±

5℃,短程蒸发器的控制要求为真空度小于50pa、导热油温度为190

±

5℃以及循环水温度为65

±

5℃。

29.进一步的,步骤s2中,蒸馏前准备工作为确定各循环水进出水阀门及冷阱进出水阀,开启循环水泵,观察水压表及冷却塔回水是否正常,开启分汽缸各系统蒸汽阀,检查各路物料蒸汽管路内蒸汽是否通畅,将中温水池内加满水,开启蒸汽预热至设定温度后,关蒸

汽阀,开启中温水泵,开启螺杆真空泵、罗茨泵机组及油扩散增压泵,检查各蒸发器真空显示是否正常,开启导热油泵,根据要求设定好各蒸发器温度,打开各蒸发器导热油自动调节阀,蒸馏前准备工作还包括将中温水池内加满水,开启蒸汽预热至设定温度后,关蒸汽阀,开启中温水泵,开启螺杆真空泵、罗茨泵机组及油扩散增压泵,检查各蒸发器真空显示是否正常,开启导热油泵,根据要求设定好各蒸发器温度,打开各蒸发器导热油自动调节阀。

30.实施例2长程蒸发器利用螺杆真空泵和罗茨泵机组控制真空度≤200pa,导热油自动阀温度控制在160

±

5℃,循环水控制在25

±

5℃,在此条件下,冷阱回收甘油出料正常,甘油清澈透明,此工序主要控制关键指标游离甘油和水分,并对一次蒸馏后的单甘酯提取检测。

31.实施例3半短程蒸发器利用螺杆真空泵和罗茨泵机组控制真空度≤100pa,导热油自动阀温度控制在175

±

5℃,中温水控制在65

±

5℃,在此条件下,冷阱回收甘油出料正常,甘油半透明状,蒸发器脂肪酸出料正常,脂肪酸浅棕色状,此工序主要控制关键指标游离甘油和酸值,并对二次蒸馏后的单甘酯提取检测。

32.实施例4短程蒸发器利用螺杆真空泵、罗茨泵机组和油扩散增压泵控制真空度≤50pa,导热油自动阀温度控制在190

±

5℃,中温水控制在65

±

5℃,在此条件下,蒸发器蒸酯出料正常,蒸酯清澈透明,蒸发器二三酯出料正常,二三酯呈深棕色状,此工序主要控制关键指标总单甘油脂肪酸酯,并对三次蒸馏后的单甘酯提取检测。

33.根据实施例2

‑

4对单甘酯提取检测结果制得下表:由上表可知,经过三次蒸馏处理得到的单甘酯总单甘油脂肪酸酯的含量达到峰值(96.77%),且水分(0.30w/%)、游离甘油(0.54w/%)、酸值(0.54mg/g)、皂质(0.03w/%)以及铅(0.016mg/kg)含量远远低于国际标准,通过采用三级蒸馏工艺,其中第二级为半短程蒸发器,通过对真空、导热油温度、中温水温度等的控制,从而改善了蒸发器的蒸发效果,防止了多余的甘油到达第三级蒸馏,避免了第三级蒸馏不能去除甘油的问题,有效地降低成品甘油含量。

34.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1