均四甲苯液相连续富氧精密氧化合成均苯四甲酸二酐的方法与流程

1.本发明涉及一种有机化工合成技术领域,特别涉及一种利用均四甲苯液相氧化合成均苯四甲酸二酐的方法。

背景技术:

2.均四甲苯又名杜烯,是一种重要的有机化工原料。均四甲苯主要用于生产均苯四甲酸,然后脱水得到均苯四甲酸二酐。均苯四甲酸二酐是生产聚酰亚胺聚合物的重要原料,聚酰亚胺是一种耐高温、低温、耐辐射、冲击压且具有优异电性能和机械性能的新型合成材料,在宇航和机电工业中具有它工程塑料不可代替的重要用途。随着聚酰亚胺市场用量的不断扩大,均四甲苯作为其合成的主要原料,需求也与日俱增。

3.均苯四甲酸二酐的生产路线分两类,一类是以均四甲苯加热熔化,气化后与热空气混合,进入装有v

‑

ti

‑

o催化剂、反应温度430

‑

445℃,固定床列管反应器中生成均酐及副产物,包含气化工段、氧化工段、捕集工段、水解工段、脱水或升华精制工段、浓缩工段、脱水干燥工段,重结晶或升华工段生成均苯四甲酸或均苯四甲酸二酐;另一类是均四甲苯液相氧化合成富含均苯四甲酸反应液,再通过蒸馏结晶、离心分离、脱水成酐、重结晶或升华得到均苯四甲酸二酐。

4.均苯四甲酸及其衍生物在工业上有着重要的用途。均苯四甲酸是作为耐高温绝缘材料聚酰亚胺的主要合成单体,广泛应用于航天、航空、机电和电子等领域,同时也是重要的环氧树脂和聚脂树脂的固化剂及粉末涂料的助剂。均苯四甲酸钠的邻位羧基活性可与多价金属离子生成螯合物,做清洁剂的助剂。均苯四甲酸酯是一种好的低流动性增塑剂,同时也是pvc热稳定剂。均苯四甲酸衍生物制得的酞箐可做颜料、氧化催化剂,及高性能润滑剂。

5.微通道反应器从本质上讲是一种连续流动的管道式反应器,微通道利用精密加工工艺制造而成,由于微通道尺寸小,相对于常规管式反应器而言,比表面积和体积比都非常大,因此微通道反应具有极高的混合效率,极强的传热能力和极窄的停留时间分布。自20世纪90年代中期微反应技术兴起以来,由于其独特的特色和优势得以迅速发展并成为科研院校和企业界共同的研究热点;不但取得了很多令人瞩目的科研成果,而且在医药、农药,特种材料以及精细化工产品及中间体的合成中得到了越来越多的应用。

6.中国专利cn111960939a公开了均苯四甲酸的生产方法,以均四甲苯为原料和空气混合汽化后通到覆有催化剂涂层的微通道反应器内进行反应;反应后的气体降温后经过冷却

‑

结晶

‑

离心,离心后的母液进行常压蒸馏,离心得到的固体以及常压蒸馏后的残液加入到水解釜内进行水解处理;最后进行对水解液进行过滤处理,并对滤液进行分段冷却结晶、离心、真空干燥,得到目标产品均苯四甲酸。

7.现有气相或液相氧化工艺的不足之处在于:1)反应温度偏高,反应能耗大;2)反应转化率不高,副产物较多;3)工艺路线长,产物分离提纯困难。

技术实现要素:

8.本发明的目的是提供一种均四甲苯液相连续富氧精密氧化合成均苯四甲酸二酐的方法,使其转化率高,产物易于提纯。

9.本发明的目的是这样实现的:一种均四甲苯液相连续富氧精密氧化合成均苯四甲酸二酐的方法,依次包含如下步骤:(1)配料进料:将均四甲苯、醋酸和钴锰锌溴催化剂按照质量百分比5~20%:79.97~94.99%:0.01~0.05%混合完全,混合液与富氧气体连续打入微通道反应器进行氧化反应;(2)精密氧化:保持微通道反应器内氧化温度为180

‑

260℃,反应器内压力1.2

‑

1.8mpa,均四甲苯与富氧气体催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料;(3)结晶离心:将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸;(4)脱水成酐:精均苯四甲酸送入成酐釜245

±

2℃,真空度0.095mpa脱水得到均苯四甲酸二酐。

10.其进一步改进在于,所述的富氧气体为氧气体积含量为21~50%的氮氧混合气体。氮气起保护作用,氧气起高效氧化的作用。微通道反应器的微通道内径为0.6~20

µ

m。优选内径为10

µ

m。一方面,微通道反应器由于其内部的微结构使得其具有极大的比表面积,可达搅拌釜比表面积的几百倍甚至上千倍。另一方面,微通道反应器有着极好的传热和传质能力,可以实现物料的瞬间均匀混合和高效的传热,可以极大加快反应进程。上述微通道内径的选择,不仅可以保持微通道反应器的高效反应,也能容许反应中的部分析出物通过,不易造成微通道堵塞。

11.作为本发明的进一步改进在于,所述的钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物。优选方案是所述钴锰锌溴催化剂中的钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。该方案经筛选获得,其具有高效催化的作用。

12.与现有技术相比,本发明具有如下有益效果:相对于现有的气相或液相氧化反应,该方法具有高速混合、高效传热、反应物停留时间短、转化率高、省去重结晶或升华提纯工艺、便于操控,具有氧化反应能耗小、安全系数高、反应产物纯度高,无放大效应的特点。

具体实施方式

13.下面结合实施例在进一步说明本发明,但是本发明要求保护的范围包括并不局限于实施例表述的范围。

14.实施例1:将均四甲苯、醋酸和钴锰锌溴催化剂(质量比5:94.99:0.01)的混合液连续打入微通道反应器中,进液的同时向微通道装置内连续通入空气,微通道反应器的微通道内径为10

µ

m。

15.钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物,其中,钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。

16.保持微通道反应器内温度为180℃,反应器内压力1.2mpa,均四甲苯与氧气催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料,反应液中均苯四甲酸含量

98.5%。

17.将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸。最后精均苯四甲酸送入成酐釜245℃,真空度0.095mpa脱水得到均苯四甲酸二酐,纯度99.3%。

18.实施例2:将均四甲苯、醋酸和钴锰锌溴催化剂(质量比17:82.98:0.02)的混合液连续打入微通道反应器中,进液的同时向微通道装置内连续通入富氧气体,氧气含量30%,微通道反应器的微通道内径为10

µ

m。

19.钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物,其中,钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。

20.保持微通道反应器内温度为260℃,反应器内压力1.8mpa,均四甲苯与氧气催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料,反应液中均苯四甲酸含量98.6%。

21.将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸。最后送入成酐釜245℃,真空度0.095mpa脱水得到均苯四甲酸二酐,纯度99.4%。

22.实施例3:将均四甲苯、醋酸和钴锰锌溴催化剂(质量比10:89.95:0.05)的混合液连续打入微通道反应器中,进液的同时向微通道装置内连续通入富氧气体,氧气含量50%,微通道反应器的微通道内径为20

µ

m。

23.钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物,其中,钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。

24.保持微通道反应器内温度为220℃,反应器内压力1.4mpa,均四甲苯与氧气催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料,反应液中均苯四甲酸含量98.8%。

25.将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸。最后送入成酐釜245

±

2℃,真空度0.095mpa脱水得到均苯四甲酸二酐,纯度99.8%。

26.实施例4:将均四甲苯、醋酸和钴锰锌溴催化剂(质量比20:79.97:0.05)的混合液连续打入微通道反应器中,进液的同时向微通道装置内连续通入富氧气体,氧气含量45%。

27.钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物,其中,钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。

28.保持微通道反应器内温度为240℃,反应器内压力1.6mpa,均四甲苯与氧气催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料,反应液中均苯四甲酸含量98.7%。

29.将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸。最后送入成酐釜245

±

2℃,真空度0.095mpa脱水得到均苯四甲酸二酐,纯度99.6%。

30.实施例5:将均四甲苯、醋酸和钴锰锌溴催化剂(质量比15:84.95:0.05)的混合液连续打入微通道反应器中,进液的同时向微通道装置内连续通入富氧气体,氧气含量40%,微通道反应器的微通道内径为0.6

µ

m。

31.钴锰锌溴催化剂分别为醋酸钴、醋酸锰、醋酸锌、四溴乙烷的混合物,其中,钴、锰、锌、溴元素的摩尔比为1:1:0.5:0.5。

32.保持微通道反应器内温度为200℃,反应器内压力1.7mpa,均四甲苯与氧气催化反应生成均苯四甲酸,生成的富含均苯四甲酸反应液连续出料,反应液中均苯四甲酸含量98.4%。

33.将均苯四甲酸反应液,冷却至25℃结晶,进入离心机分离,去除醋酸、水和催化剂,得到的滤饼即为精均苯四甲酸。最后送入成酐釜245℃,真空度0.095mpa脱水得到均苯四甲酸二酐,纯度99.2%。

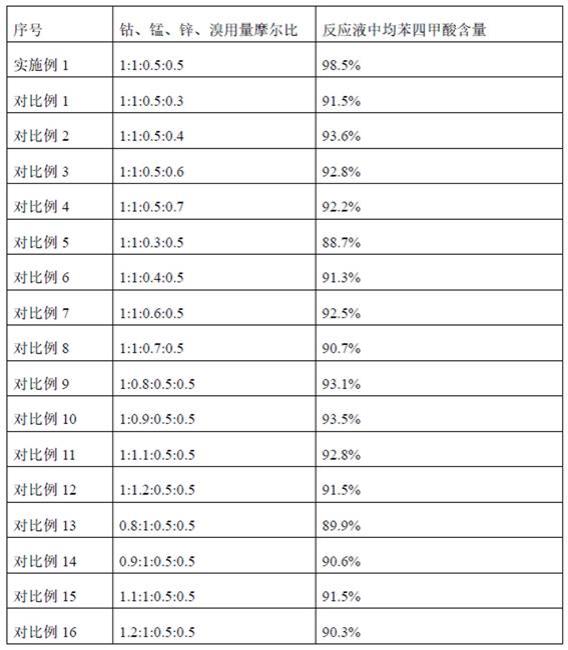

34.对比例在实施例1的基础上,保持其他参数不变,仅改变催化剂中各组分的含量,获得如下对比例1

‑

16,结果如下表格所示:

可见,当钴、锰、锌、溴用量摩尔比为1:1:0.5:0.5时,反应液中均苯四甲酸含量最高,最终的收率也是最高。

35.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1