多功能橡胶硫化助剂及其制备方法和应用与流程

1.本发明涉及化学化工技术领域,尤其是涉及一种多功能橡胶硫化助剂及其制备方法和应用。

背景技术:

2.目前国内橡胶助剂产品在国际用量中占比较高,其中橡胶硫化剂、促进剂等产品是必不可少的橡胶制品添加剂,广泛用于制造轮胎、内胎、胶鞋、胶带和一般工业制品。

3.公开号为cn101029012a的专利申请中,记载了一种多硫化物的合成方法:以富含烯烃的fcc的馏分油为原料,在碱性催化剂的作用下,硫与烯烃中的双键发生加成反应生成一种加成物,通过提纯分离出未反应的单质硫,得到较纯净的有机多硫化物的混合物。另一公开号为cn107531620a的专利申请中,记载的是有机多硫化物及其盐的制造。

4.对于橡胶助剂产品的使用过程中,一种配方中通常添加有多种助剂,而配方中多种助剂的选择配比,以及使用过程中的称量及添加顺序等都给使用方造成了不便。重要的是在现有的橡胶制品硫化体系中存在的橡胶助剂功能单一,且硫磺或不溶性硫磺硫化体系存在不易分散、混炼中静电聚集、容易喷霜等。

5.因而,根据橡胶助剂市场的需求,开发具有多功能的橡胶助剂产品,对于橡胶制品行业的发展,具有重要意义。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供多功能橡胶硫化助剂,以解决现有技术中存在的橡胶助剂功能单一,硫磺或不溶性硫磺硫化体系存在的不易分散、混炼中静电聚集、容易喷霜等问题。

8.本发明的第二目的在于提供多功能橡胶硫化助剂的制备方法。

9.本发明的第三目的在于提供多功能橡胶硫化助剂在橡胶硫化中的应用。

10.为了实现本发明的上述目的,特采用以下技术方案:

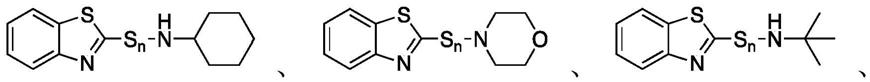

11.多功能橡胶硫化助剂,具有如下结构通式中的至少一种:

[0012][0013]

其中,r1选自中的任一种;n≥3。

[0014]

本发明的多功能橡胶硫化助剂,具有优异的硫化性能,同时具有促进剂的作用,可

以替代至少两种以上的助剂,使用过程中吃料快,分散均匀,混炼胶及硫化胶均不出现喷霜现象,高温硫化不返原,且硫化胶力学性能优于传统配合,抗湿滑性好;能够提高生产效率和橡胶制品的专项性能。

[0015]

在本发明的具体实施方式中,n为3~20之间的整数。优选的,n为3~8之间的整数。

[0016]

本发明还提供了多功能橡胶硫化助剂的制备方法,包括如下步骤:

[0017]2‑

巯基苯并噻唑、液碱、化合物a与硫化试剂于水或醇溶剂中,在相转移催化剂的作用下,与混酸氧化剂反应,得到多功能橡胶硫化助剂;

[0018]

其中,化合物a分别为中的任一种;

[0019]

所述硫化试剂为硫磺或na2s

x

;x可以为1~n之间的整数;

[0020]

所述醇为碳数为1~8的一元醇;

[0021]

所述混酸氧化剂包括双氧水和硫酸。

[0022]

在本发明的具体实施方式中,所述醇为碳数为1~5的一元醇。进一步的,所述醇可以为甲醇、乙醇、丙醇、丁醇、戊醇、己醇等等。

[0023]

其中,当x=1时,na2s

x

是指硫化钠;当x为2~n之间的整数时,na2s

x

是指多硫化钠。

[0024]

在本发明的具体实施方式中,所述反应的温度为35~75℃;所述反应的时间为3~6h。进一步的,当所述硫化试剂为硫磺时,所述反应的时间为4~6h;当所述硫化试剂为多硫化钠时,所述反应的时间为3~4h。

[0025]

当硫化试剂为硫磺时,根据硫磺摩尔比、反应温度及催化剂的量控制s含量;具体的,硫化助剂中每多增加一个s,硫磺粉的投料量增加1摩尔,温度增加2~5℃,催化剂增加0.5wt

‰

,所得到s含量理论值=32(n+1)/[y+32(n+1)],反之根据检测s含量结果可计算n值;当硫化试剂为硫化钠或多硫化钠时,根据硫化钠或多硫化钠中的x值、调整多硫化钠的用量控制s含量;具体的,当硫化试剂为硫化钠时,硫化助剂中每多增加一个s,硫化钠的投料量增加1摩尔,当硫化试剂为多硫化钠时,硫化助剂中每多增加一个s,多硫化钠中的s相应增加1个,或者保持x不变,硫化助剂中每多增加一个s,多硫化钠的投料量依据x的值计算增加1/x摩尔,所得到s含量理论值=32(n+1)/[y+32(n+1)],反之根据检测s含量计算n值。其中,当r1为时,y=200;当r1为时,y=189;当r1为时,y=174;当r1为时,y=282。

[0026]

在本发明的具体实施方式中,当硫化试剂为硫磺时,所述2

‑

巯基苯并噻唑、液碱、硫酸、化合物a、硫磺与双氧水的摩尔比为1:(1~1.1):(0.45~0.55):(1~1.1):(2.8~18):(1.05~1.35),如可以为1:1:0.5:(1~1.1):(2.8~18):(1.05~1.15)。

[0027]

在本发明的具体实施方式中,当硫化试剂为多硫化钠时,所述2

‑

巯基苯并噻唑、液碱、硫酸、化合物a、na2s

x

与双氧水的摩尔比为1:(1~1.1):(1~1.1):(1~1.1):(n

‑

1)/x:(1.05~1.25),如可以为1:1:1:(1~1.1):(n

‑

1)/x:(1.05~1.25)。

[0028]

在本发明的具体实施方式中,所述相转移催化剂包括苄基三乙基氯化铵(tebac)、四丁基溴化铵(tbab)、四丁基氯化铵和四丁基硫酸氢铵中的任一种。

[0029]

在实际操作中,将混酸氧化剂滴加入2

‑

巯基苯并噻唑、液碱、化合物a、硫化试剂和水或醇溶剂的混合体系中,滴定氧化。

[0030]

本发明还提供了上述任意一种所述多功能橡胶硫化助剂在橡胶硫化中的应用。

[0031]

与现有技术相比,本发明的有益效果为:

[0032]

(1)本发明的多功能橡胶硫化助剂,具有优异的硫化性能,同时具有促进剂的作用,可以替代至少两种以上的助剂,能够提高生产效率和橡胶制品的特殊性能;

[0033]

(2)本发明的多功能橡胶硫化助剂,以解决现有技术中存在的橡胶助剂功能单一,硫磺或不溶性硫磺硫化体系存在的不易分散、混炼中发生静电聚集、容易喷霜等问题,同时可促使共混胶中不同胶种tg值相近,接近同步硫化;

[0034]

(3)本发明的多功能橡胶硫化助剂,用于轮胎制品行业所体现出来产品的粘性更好,抗湿滑好;

[0035]

(4)本发明的多功能橡胶硫化助剂,可减少其它助剂的用量,能够满足橡胶助剂市场的需求,并随n值的增加,硫化作用加强;而随n值的减少促进效果明显,可通过采用不同n值的多功能橡胶硫化助剂实现优异的硫化速度和良好的性能,便于硫化体系对橡胶助剂的选择,并且能够降低橡胶制品加工过程中的环境污染,可广泛用于橡胶制品行业。

附图说明

[0036]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

图1为本发明实施例提供的多功能橡胶硫化助剂wll 205的1h

‑

nmr表征图谱;

[0038]

图2为本发明实施例提供的多功能橡胶硫化助剂wll 205的

13

c

‑

nmr表征图谱;

[0039]

图3为本发明实施例提供的多功能橡胶硫化助剂wll 205(n=4)的元素检测报告;

[0040]

图4为本发明实施例提供的多功能橡胶硫化助剂wll 207的1h

‑

nmr表征图谱;

[0041]

图5为本发明实施例提供的多功能橡胶硫化助剂wll 207的

13

c

‑

nmr表征图谱;

[0042]

图6为本发明实施例提供的多功能橡胶硫化助剂wll 207(n=6)的元素检测报告;

[0043]

图7为本发明实施例提供的多功能橡胶硫化助剂wll 209的1h

‑

nmr表征图谱;

[0044]

图8为本发明实施例提供的多功能橡胶硫化助剂wll 209的

13

c

‑

nmr表征图谱;

[0045]

图9为本发明实施例提供的多功能橡胶硫化助剂wll 209(n=4)的元素检测报告;

[0046]

图10为本发明实施例提供的多功能橡胶硫化助剂wll 207的硫化曲线;

[0047]

图11为本发明实施例提供的多功能橡胶硫化助剂wll 207的tanδ—温度曲线。

具体实施方式

[0048]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0049]

多功能橡胶硫化助剂,具有如下结构通式中的至少一种:

[0050][0051]

其中,r1选自中的任一种;n≥3。

[0052]

本发明中所涉及的“*”表示r1中与通式中其余部分的连接位置。

[0053]

本发明的多功能橡胶硫化助剂,具有优异的硫化性能,同时具有促进剂的作用,可以替代至少两种以上的助剂,能够提高生产效率和橡胶制品的专项性能;并且解决了现有橡胶制品硫化体系中硫磺或不溶性硫磺存在的不易分散、混炼中容易发生静电聚集、容易喷霜等问题,使用过程中吃料快,分散均匀,混炼胶及硫化胶均不出现喷霜现象,高温硫化不返原,且硫化胶力学性能优于传统配合,抗湿滑性好;同时可促使共混胶中不同胶种tg值相近,接近同步硫化。

[0054]

在本发明的具体实施方式中,n为3~20之间的整数。优选的,n为3~8之间的整数。

[0055]

如在不同实施方式中,n可以为3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20等等。

[0056]

如在不同实施方式中,所述多功能橡胶硫化助剂可包括如下结构中的至少一种:

[0057]

[0058][0059]

在本发明的具体实施方式中,所述多功能橡胶硫化助剂中,s含量为30%~80%,优选为45%~60%。

[0060]

在本发明的具体实施方式中,所述多功能橡胶硫化助剂中,对于r1相同的情况下,n可取规定范围内的不同的值,比如助剂可含有等等。

[0061]

在本发明的具体实施方式中,所述多功能橡胶硫化助剂的结构式可以如下:

[0062][0063]

本发明还提供了多功能橡胶硫化助剂的制备方法,包括如下步骤:

[0064]2‑

巯基苯并噻唑、液碱、化合物a与硫化试剂于水或醇溶剂中,在相转移催化剂的作用下,与混酸氧化剂反应,得到多功能橡胶硫化助剂;

[0065]

其中,化合物a分别为中的任一种;

[0066]

所述硫化试剂为硫磺或na2s

x

;x可以为1~n之间的整数;

[0067]

所述醇为碳数为1~8的一元醇;

[0068]

所述混酸氧化剂包括双氧水和硫酸。

[0069]

当硫化试剂为硫磺时,根据硫磺摩尔比、反应温度及催化剂的量控制s含量,具体的,硫化助剂中每多增加一个s,硫磺粉的投料量增加1摩尔,温度增加2~5℃,催化剂增加0.5wt

‰

,所得到s含量理论值=32(n+1)/[y+32(n+1)],反之根据检测s含量结果可计算n

值;当硫化试剂为硫化钠或多硫化钠时,根据硫化钠或多硫化钠中的x值、调整多硫化钠的用量控制s含量;具体的,当硫化试剂为硫化钠时,硫化助剂中每多增加一个s,硫化钠的投料量增加1摩尔,当硫化试剂为多硫化钠时,硫化助剂中每多增加一个s,多硫化钠中的s相应增加1个,或者保持x不变,硫化助剂中每多增加一个s,多硫化钠的投料量依据x的值计算增加1/x摩尔,所得到s含量理论值=32(n+1)/[y+32(n+1)],反之根据检测s含量计算n值。其中,当r1为时,y=200;当r1为时,y=189;当r1为时,y=174;当r1为时,y=282。

[0070]

在实际测算过程中,由于各项误差的存在,s含量理论值和实际检测结果可能存在一定偏差。

[0071]

在本发明的具体实施方式中,所述反应的温度为35~75℃;所述反应的时间为3~6h。进一步的,当所述硫化试剂为硫磺时,所述反应的时间为4~6h;当所述硫化试剂为多硫化钠时,所述反应的时间为3~4h。

[0072]

具体对应不同的硫化助剂的n值,其硫化试剂的用量如下:

[0073]

在本发明的具体实施方式中,当硫化试剂为硫磺时,所述2

‑

巯基苯并噻唑、液碱、硫酸、化合物a、硫磺与双氧水的摩尔比为1:(1~1.1):(0.45~0.55):(1~1.1):(2.8~18):(1.05~1.35),如可以为1:1:0.5:(1~1.1):(2.8~18):(1.05~1.15),进一步的可以为1:1:0.5:(1~1.1):(n

‑

1.2~n

‑

0.8):(1.05~1.15),优选为1:1:0.5:1.05:(n

‑

1.2~n

‑

0.8):1.1。比如,当硫化助剂中n=5时,上述比例可以为1:1:0.5:1.05:(3.8~4.2):1.1;当硫化助剂中n=6时,上述比例可以为1:1:0.5:1.05:(4.8~5.2):1.1。

[0074]

在本发明的具体实施方式中,当硫化试剂为硫化钠或多硫化钠na2s

x

时,所述2

‑

巯基苯并噻唑、液碱、硫酸、化合物a、na2s

x

与双氧水的摩尔比为1:(1~1.1):(1~1.1):(1~1.1):(n

‑

1)/x:(1.05~1.25),如可以为1:1:1:(1~1.1):(n

‑

1)/x:(1.05~1.25)。

[0075]

在实际操作中,所述双氧水的质量分数为27.5%~28.5%。上述双氧水的摩尔量以双氧水中的h2o2计。

[0076]

在本发明的具体实施方式中,所述相转移催化剂包括苄基三乙基氯化铵(tebac)、四丁基溴化铵(tbab)、四丁基氯化铵和四丁基硫酸氢铵中的任一种。

[0077]

在本发明的具体实施方式中,所述相转移催化剂的质量为2

‑

巯基苯并噻唑质量的3

‰

~8

‰

。

[0078]

在实际操作中,将混酸氧化剂滴加入2

‑

巯基苯并噻唑、液碱、硫酸、化合物a、硫化试剂和水或醇溶剂的混合体系中,滴定氧化。

[0079]

采用硫磺作为硫化试剂的方法,制备得到的多功能橡胶硫化助剂的收率可达98%以上。

[0080]

采用硫化钠或多硫化钠作为硫化试剂的方法制备得到的多功能橡胶硫化助剂的收率可达96%以上。

[0081]

本发明还提供了上述任意一种所述多功能橡胶硫化助剂在橡胶硫化中的应用。

[0082]

在本发明的具体实施方式中,按重量份数计,所述n=4或n=5或n=6的多功能橡胶硫化助剂的用量为0.5~5phr,优选为3.5~4phr。

[0083]

其中,phr表示:相对每100份(以重量计)的橡胶添加的份数。

[0084]

本发明还提供了一种橡胶组合物,包括按重量份数计的如下组分:

[0085]

橡胶100份、氧化锌4.5~5.5份、硬脂酸1.5~2.5份、古马隆3.5~4.5份、防老剂1.5~2.5份、炭黑28~32份、白炭黑18~22份、si69 2.5~3.5份、橡胶促进剂0.1~0.2份和所述多功能橡胶硫化助剂2~5份。

[0086]

在上述组合物中,橡胶促进剂的加入是调整硫化速度。

[0087]

在实际操作中,按上述配比,混料均匀得到橡胶组合物。

[0088]

实施例1

[0089]

本实施例提供了多功能橡胶硫化助剂wll 205的制备方法,包括如下步骤:

[0090]

在1000ml的反应容器中加入水500ml、32%液碱38g、2

‑

巯基苯并噻唑50g、吗啉27.5g、硫磺粉28g,加入相转移催化剂tbab 150mg,升温至45℃,用质量分数为27.5%的双氧水20.5g和98%硫酸15g、水50g配置混酸氧化剂滴定,滴定2~2.5h,滴定结束后保温0.5h,固液分离,收集固体半成品于50~55℃干燥24h得到wll 205产品,收率达到98%以上。

[0091]

其中,2

‑

巯基苯并噻唑、32%液碱、硫酸、吗啉、硫磺粉、双氧水(以h2o2计)的摩尔比为1:1:0.5:1.05:2.9:1.1。

[0092]

对wll 205产品进行检测,熔点为101.5℃,s含量为46.04%。

[0093]

wll 205的核磁氢谱图和核磁碳谱图分别如图1和图2所示。wll 205的结构式为根据s含量计算其中n值的结果为4,s含量检测报告如图3。

[0094]

实施例2

[0095]

本实施例提供了多功能橡胶硫化助剂wll 207的制备方法,包括如下步骤:

[0096]

在1000ml的反应容器中加入甲醇(ch3oh)500ml、2

‑

巯基苯并噻唑50g、环己胺28g、硫磺粉50g,加入相转移催化剂tebac 151.5mg,升温至50℃,用质量分数为27.5%的双氧水20.5g和硫酸15g、水50g配置混酸氧化剂滴定,滴定2~2.5h,滴定结束后保温0.5h,固液分离,回收溶剂,半成品湿品于50~55℃干燥24h得到wll 207产品,收率达到98%以上。

[0097]

其中,2

‑

巯基苯并噻唑、32%液碱、硫酸、环己胺、硫磺粉、双氧水(以h2o2计)的摩尔比为1:1:0.5:1.05:5.2:1.1。

[0098]

对wll207产品进行检测,熔点为87.2℃,s含量为53.80%。

[0099]

wll 207的核磁氢谱图和核磁碳谱图分别如图4和图5所示。wll 207的结构式为根据s含量计算其中n值为6,其中s含量检测报告如图6。

[0100]

实施例3

[0101]

在1000ml的反应容器中加入乙醇(c2h5oh)500ml和2

‑

巯基苯并噻唑100g、叔丁胺44g、32%液碱75g、多硫化钠(na2s3)85g,加入相转移催化剂tbeac 150mg,升温至45℃,用质

量分数为27.5%的双氧水65g和硫酸60g、水150g配置混酸氧化剂滴定,滴定3~3.5h,滴定结束后保温0.5h,固液分离,回收溶剂,半成品湿品于50~55℃干燥24h得到wll209产品,收率达到98%以上。对wll 209产品进行检测,熔点为94.3℃,s含量为46.02%。

[0102]

wll 209的核磁氢谱图和核磁碳谱图分别如图7和图8所示。wll 209的结构式为根据s含量计算其中n值为4,s含量检测报告如图9。

[0103]

实施例4

[0104]

多功能橡胶硫化助剂wll 207(其中n=6)性能应用实例

[0105]

按照表1中的三组配方制备橡胶组合物。

[0106]

表1三种配方(重量份数)

[0107]

原料1#

‑

s2#

‑

hs ot203#

‑

wll 207nr smr20707070esbr303030zno555硬脂酸222古马隆4444010na222n330303030白炭黑202020si69333s3

‑‑

hs ot20

‑

2.5

‑

ns1.51.5

‑

tmtd0.20.20.2wll 207

‑‑4[0108]

使用的原料来源:除wll 207外,其余材料均为市售工业品。

[0109]

试样制备:

[0110]

混炼工艺:经薄通塑炼的nr smr20包辊后加入esbr,混合均匀后加入氧化锌、硬脂酸、古马隆、防老剂4010na,混炼均匀(3min),然后加入炭黑n330、白炭黑,同时加入偶联剂si69,混炼均匀后,最后加入hs ot20或wll 207或tmtd等,薄通混炼3min,下片。

[0111]

硫化特性曲线测试条件:硫化温度均为155℃

×

0.5mpa。

[0112]

物理机械性能测试标准样片(条)硫化条件:硫化时间为tc90+1~2min,工作液压力压力≥10mpa。

[0113]

表2为表1中三种配方的硫化特性参数。

[0114]

表2硫化特性参数

[0115]

配方ml(dn*m)mh(dn*m)tc10(min:s)tc90(min:s)硫化条件1#

‑

s0.4725.362:2810:18155℃

×

840s2#

‑

hs ot200.5522.062:408:13155℃

×

660s

3#

‑

wll 2070.6118.772:096:46155℃

×

540s

[0116]

根据上述物理机械性能测试标准样片(条)硫化条件,对不同配方硫化后的物理机械性能进行测试,测试结果见表3。

[0117]

表3物理机械性能

[0118][0119][0120]

按照上述硫化特性曲线测试条件,测试三种配方的硫化特性曲线如图10所示。从图中可知,本发明产品wll 207对应的硫化曲线平坦,无返原现象,粘性更好,抗湿滑好。另从由tanδ—温度曲线的可以看出当wll207(n=5)用量为三份和四份时,nr与sbr的tg较近,双峰不明显,这表明nr与sbr相容性较好,如图11。

[0121]

实施例5

[0122]

多功能橡胶硫化助剂wll 209(n=4)性能应用实例

[0123]

按照表4中的三组配方制备橡胶组合物。

[0124]

表4三种配方(重量份数)

[0125][0126][0127]

使用的原料来源:除wll 209外,其余材料均为市售工业品。

[0128]

试样制备:

[0129]

混炼工艺:经薄通塑炼的nr smr20包辊后加入ssbr,混合均匀后加入氧化锌、硬脂酸、古马隆、防老剂4010na、混炼均匀(3min),然后加入炭黑n330、白炭黑,同时加入偶联剂si69,混炼均匀后,最后加入hs ot20或wll 209或tmtd等,薄通混炼3min,下片。

[0130]

硫化特性曲线测试条件:硫化温度均为155℃

×

0.5mpa。

[0131]

物理机械性能测试标准样片(条)硫化条件:硫化时间为tc90+1~2min,工作液压力压力≥10mpa。

[0132]

表5为表4中三种配方的硫化特性参数。

[0133]

表5硫化特性参数

[0134]

配方ml(dn*m)mh(dn*m)tc10(min:s)tc90(min:s)硫化条件5#

‑

s0.6720.242min18s5min56s155℃

×

540s6#

‑

hs ot200.615.812min22s5min44s155℃

×

480s4#

‑

wll 2090.9516.581min47s5min53s155℃

×

600s

[0135]

根据上述物理机械性能测试标准样片(条)硫化条件,对不同配方硫化后的物理机械性能进行测试,测试结果见表6。

[0136]

表6物理机械性能

[0137][0138][0139]

通过各应用试验表明:本发明多功能橡胶硫化助剂wll 209用于轮胎胶料,从硫化特性参数上tc10、tc90、ml、mh与传统用硫磺或不溶性硫磺硫化体系和本产品焦烧时间和硫化速度相近;物理机械性能上拉伸强度高于硫磺硫化体系;扯断伸长率要高于硫磺硫化体系;硫化胶力学性能优于传统配合。

[0140]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1