一种纤维增强复合材料的回收再利用方法

1.本发明涉及纤维增强复合材料回收领域,特别涉及一种纤维增强复合材料的回收再利用方法。

背景技术:

2.纤维增强复合材料引起轻质、高强等优异性能被广泛应用于航空航天、交通运输、海洋船舶和体育用品等领域。而持续增长的碳纤维增强复合材料(cfrp)导致了废弃的cfrp制品急剧增长。每100kg碳纤维复合材料废弃物中,约有60~70kg碳纤维,如果按200元/kg计算,6.2万吨废弃cfrps中碳纤维价值将达到74亿元以上。因此,从经济角度看,回收高价值碳纤维有利于降低总体成本,具有重要的商业价值。

3.对于玻璃纤维等其他种类的纤维,虽然其回收价值不及碳纤维,但是因其具有优异的力学性能且造价较低使其用量的逐年增加,但同时也导致了废弃制品的急剧增长。随着世界各国对环境保护的力度越来越大,玻璃纤维等废弃制品必须寻找一条合适的利用途径,解决环境污染问题,否则,对生产企业来说是一个极大的负担,对社会来说更会造成环境污染和危害。

4.对于纤维增强复合材料的回收再利用通常取决于基体材料,其中热固性树脂是纤维增强复合材料中的主要基体材料,约占总体含量的80%,剩余20%主要是是热塑性树脂。对于热固性树脂来说,其固化过程属于不可逆的交联反应,导致其不可重复的加工性,过去几十年里,废弃的纤维增强热固性复合材料主要通过填埋、焚烧的传统方法处理,不仅严重阻碍了资源回收再利用,还引起了环境污染。而对于热塑性树脂,其固化过程仅为物理变化过程,因此其回收再循环过程不涉及纤维余树脂基体复杂的分离过程,在可回收性方面具有较大的应用前景,但仍存在回收经济性差的问题。

5.从整个复合材料市场的增长趋势和行业的可持续发展看,复合材料回收再利用在交通运输、航空航天、建筑等方面具有重要的现实意义。就目前回收技术而言,机械法、热处理法仅适用于回收纤维材料,而无法回收基体材料;化学法属于新型的回收技术,但目前都还处于试验阶段,仍旧存在较大的技术问题及产业化回收成本问题。因此,如何实现温和条件下纤维增强复合材料的回收以及对大尺寸构件尤其是结构整体回收及提高回收经济性是目前亟待解决的问题。

6.有鉴于此,实有必要开发一种纤维增强复合材料的回收再利用方法,用以解决上述问题。

技术实现要素:

7.本技术的实施例提供一种纤维增强复合材料的回收再利用方法,其利用热固性纤维增强复合材料与热塑性纤维增强复合材料相结合的方式使得热固性纤维增强复合材料的回收再利用变为可能,并提高了纤维增强复合材料的回收再利用的经济性,适用于产业化应用,具有较大的应用前景。

8.为了解决上述技术问题,本技术的实施例公开了如下技术方案:

9.提供了一种纤维增强复合材料的回收再利用方法,包括以下步骤:

10.将热固性纤维增强复合材料与热塑性纤维增强复合材料分别切割成若干段热固性复材段与热塑性复材段,以使得每段热固性复材段与相应一段热塑性复材段在尺寸与形状上相互适配,并对切割后的热固性复材段与热塑性复材段进行表面处理,以在两者的接触面上形成用于提高结合稳定性的配合结构;

11.将热固性复材段的接触面进行处理以使得外层的热固性基体脱落而裸露出至少部分增强纤维,在裸露出的增强纤维的至少部分表面制备碳纳米材料层以进行改性处理;

12.将每段热固性复材段与相应一段热塑性复材段按照预设的拼接方式拼接在一起以组成单个回收子集,至少一个回收子集依次层叠构成回收结构;

13.通过压力装置将回收结构压合成统一整体,从热固性复材段中裸露的增强纤维上引出电极,使用外接电源连接电极并通电,利用增强纤维表面的碳纳米材料通电发热的热量将与热固性复材段相接触的热塑性基体熔化,待冷却固化后即实现了将至少一个回收子集粘接固化成彼此相连接的统一整体。

14.可选的,所述热固性纤维增强复合材料和/或热塑性纤维增强复合材料为板式构件、块式构件或柱式构件中的任意一种。

15.可选的,碳纳米材料采用热塑性上浆剂进行上浆。

16.可选的,所述配合结构为锯齿形、弧形、波浪形、卯榫形中的至少一种。

17.可选的,通过控制外接电源的电流衰减速率使热塑性树脂的温度以缓慢的速率下降,避免因冷却速度过快导致热塑性树脂在冷却过程中出现开裂和/或翘曲缺陷,待热塑性树脂冷却固化即完废弃纤维增强复合材料回收作业。

18.可选的,每段热固性复材段与相应一段热塑性复材段之间通过胶粘剂进行粘连结合。

19.可选的,所述碳纳米材料层的上浆方式为喷涂、滚涂、丝网印刷及镀膜中的至少一种。

20.可选的,对切割后的热固性复材段与热塑性复材段进行表面处理的方式为机械切削加工。

21.可选的,对切割后的热固性复材段与热塑性复材段进行表面处理的方式为化学腐蚀加工。

22.上述技术方案中的一个技术方案具有如下优点或有益效果:由于其利用热固性纤维增强复合材料与热塑性纤维增强复合材料相结合的方式使得热固性纤维增强复合材料的回收再利用变为可能,并提高了纤维增强复合材料的回收再利用的经济性,适用于产业化应用,具有较大的应用前景。

23.上述技术方案中的另一个技术方案具有如下优点或有益效果:由于将上浆剂涂覆在热固性纤维增强纤维表面,从而使得熔融后的热塑性树脂与纤维表面的上浆剂反应形成氢键以增强两者之间的粘接性能。

24.上述技术方案中的另一个技术方案具有如下优点或有益效果:由于将碳纳米材料制备这增强纤维表面,一方面,利用碳纳米材料优异的电学性能,在外接电流后可以形成电热效果,并且可以通过调整输入功率来控制温度的大小,利用该电热效果可将热塑性树脂

熔融并与热固性纤维增强复合材料粘接在一起;另一方面,利用碳纳米材料优异的力学性能,通过将碳纳米材料植入在层间可以形成桥连效应,在外部载荷作用下碳纳米材料可将基体上的应力充分转移到增强纤维上,从而有效的增强复合材料的界面性能。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制,其中:

26.图1为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中复合材料的表面处理流程示意图;

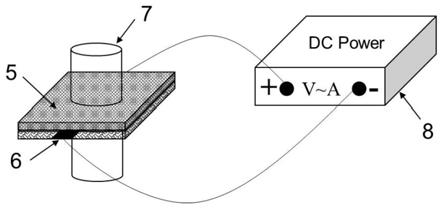

27.图2为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中热固性纤维增强复合材料与热塑性纤维增强复合材料的结合过程图;

28.图3为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中接触面为平面的热固性/热塑性纤维增强复合材料混杂结构截面图;

29.图4为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中接触面为锯齿形的热固性/热塑性纤维增强复合材料混杂结构截面图;

30.图5为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中接触面为平面的热固性/热塑性纤维增强复合材料弧形板混杂结构截面图;

31.图6为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中多层热固性/热塑性纤维增强复合材料混杂结构截面图。

32.附图标记:

[0033]1‑

热固性纤维增强复合材料;2

‑

上浆剂;

[0034]3‑

碳纳米材料悬浊液;4

‑

碳纳米材料层;

[0035]5‑

热塑性纤维增强复合材料;6

‑

电极;

[0036]7‑

压头;8

‑

外接电源。

具体实施方式

[0037]

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标记来指示相同或相似的部件。

[0039]

除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者

物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0040]

在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词是相对于各附图中所示的构造进行定义的,特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化,所以,也不应当将这些或者其他的方位用于解释为限制性用语。

[0041]

涉及附接、联接等的术语(例如,“连接”和“附接”)是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

[0042]

实施例一

[0043]

请参见图1~3所示,图1所示为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中复合材料的表面处理流程示意图;图2为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中热固性纤维增强复合材料与热塑性纤维增强复合材料的结合过程图;图3为本发明实施例所提供的一种纤维增强复合材料的回收再利用方法中接触面为平面的热固性/热塑性纤维增强复合材料混杂结构截面图;本实施例提供的方法是为了将热固性纤维增强复合材料的回收再利用变为可能,本实施例提供的方法包括以下步骤:

[0044]

将热固性纤维增强复合材料1与热塑性纤维增强复合材料5分别切割成若干段热固性复材段与热塑性复材段,以使得每段热固性复材段与相应一段热塑性复材段在尺寸与形状上相互适配,并对切割后的热固性复材段与热塑性复材段进行表面处理,以在两者的接触面上形成用于提高结合稳定性的配合结构;

[0045]

将热固性复材段的接触面进行处理以使得外层的热固性基体脱落而裸露出至少部分增强纤维,在裸露出的增强纤维的至少部分表面制备碳纳米材料层以进行改性处理,图1 中示出了将碳纳米材料悬浊液3喷涂至增强纤维表面以制备碳纳米材料的过程;

[0046]

将每段热固性复材段与相应一段热塑性复材段按照预设的拼接方式拼接在一起以组成单个回收子集,至少一个回收子集依次层叠构成回收结构,图3中示出了将热固性复材段与相应一段热塑性复材段按层叠的方式拼接在一起,并且热固性复材段与相应一段热塑性复材段间的接触面进行了磨砂处理,以提高两者的结合稳定性;

[0047]

通过压力装置将回收结构压合成统一整体,从热固性复材段中裸露的增强纤维上引出电极,使用外接电源连接电极并通电,利用增强纤维表面的碳纳米材料通电发热的热量将与热固性复材段相接触的热塑性基体熔化,待冷却固化后即实现了将至少一个回收子集粘接固化成彼此相连接的统一整体,在图2示出的实施例中,压力装置包括压头7及用于驱动压头7选择性压紧的压头驱动装置(未示出)。

[0048]

进一步地,所述热固性纤维增强复合材料和/或热塑性纤维增强复合材料为板式构件、块式构件或柱式构件中的任意一种。图2及图3示出的实施例中,热固性纤维增强复合材料和/或热塑性纤维增强复合材料为板式构件或块式构件。

[0049]

进一步地,碳纳米材料采用的上浆剂2为热塑性上浆剂。

[0050]

进一步地,所述配合结构为锯齿形、弧形、波浪形、卯榫形中的至少一种。在图3示

出的实施例中,所述配合结构为大致为平面的磨砂结构。

[0051]

进一步地,制外接电源8电流衰减速率使热塑性树脂的温度以缓慢的速率下降,避免因冷却速度过快导致热塑性树脂在冷却过程中出现开裂和/或翘曲缺陷,待热塑性树脂冷却固化即完废弃纤维增强复合材料回收作业。

[0052]

进一步地,每段热固性复材段与相应一段热塑性复材段之间通过胶粘剂进行粘连结合。

[0053]

进一步地,所述碳纳米材料层的上浆方式为喷涂、滚涂、丝网印刷及镀膜中的至少一种。

[0054]

进一步地,对切割后的热固性复材段与热塑性复材段进行表面处理的方式为机械切削加工或化学腐蚀加工。

[0055]

实施例二

[0056]

图4示出了本发明的实施例二,实施例二与实施例一的区别在于:

[0057]

将固性复材段与相应一段热塑性复材段按层叠的方式拼接在一起,并且热固性复材段与相应一段热塑性复材段间的接触面进行了切削处理形成锯齿状的结合面以提高两者的结合稳定性。

[0058]

在图4所示的实施例中,本实施例提供的纤维增强复合材料的回收再利用方法的功能 /步骤与实施例一实现的功能相对应,所以关于本实施例的其他功能/步骤可参见实施例一中的内容,在此不再一一赘述。

[0059]

实施例三

[0060]

图5示出了本发明的实施例三,实施例三与实施例一/实施例二的区别在于:

[0061]

将固性复材段与相应一段热塑性复材段按层叠的方式拼接在一起,并且圆弧形热固性复材段与相应一段圆弧形的热塑性复材段间的接触面进行了打磨处理形成磨砂状的结合面以提高两者的结合稳定性。

[0062]

在图5所示的实施例中,本实施例提供的纤维增强复合材料的回收再利用方法的功能 /步骤与实施例一实现的功能相对应,所以关于本实施例的其他功能/步骤可参见实施例一中的内容,在此不再一一赘述。

[0063]

实施例四

[0064]

图6示出了本发明的实施例四,实施例四与实施例一/实施例二/实施例三的区别在于:

[0065]

用了两块/片热固性纤维增强复合材料1与单块/片的热塑性纤维增强复合材料5进行结合回收,不仅消除了结合过程中容易翘曲的问题,还解决了多层热固性/热塑性纤维增强复合材料进行结合回收的可能性。

[0066]

在图6所示的实施例中,本实施例提供的纤维增强复合材料的回收再利用方法的功能 /步骤与实施例一实现的功能相对应,所以关于本实施例的其他功能/步骤可参见实施例一中的内容,在此不再一一赘述。

[0067]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0068]

本文中所描述的不同实施方案的零部件可经组合以形成上文未具体陈述的其它实施例。零部件可不考虑在本文中所描述的结构内而不会不利地影响其操作。此外,各种单

独零部件可被组合成一或多个个别零部件以执行本文中所描述的功能。

[0069]

此外,尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1