一种酚胺类抗氧剂及其制备方法和应用与流程

1.本发明涉及一种抗氧剂及其制备方法和应用,特别是一种酚胺类抗氧剂及其制备方法和应用。

背景技术:

2.抗氧剂是一类化学物质,当其在聚合物体系中仅少量存在时,就可延缓或抑制聚合物氧化过程的进行,从而阻止聚合物的老化并延长其使用寿命,又被称为“防老剂”。现目前市面上的抗氧剂类型众多,而受阻酚抗氧剂和受阻胺抗氧剂就是其中常见的两种类型。

3.其中,受阻酚类抗氧剂多用于塑料制品,与亚磷酸酯、硫醚等辅助抗氧剂显示协同效果。有代表性的品种有2,8

‑

二叔丁基

‑4‑

甲基苯酚、抗氧剂1010等。受阻胺是一种比较新型的抗紫外线/抗老化剂,因为高聚物的老化是由于紫外光引起光氧化还原反应,造成自由基破坏高聚物分子结构而最终造成高聚物的降解,即聚合物的老化过程,而受阻胺可以通过捕捉过氧自由基来阻止或抑制链引发反应和链增长反应,从而终止自由基链式反应,从而达到防止氧化的目的。

4.虽然受阻酚抗氧剂和受阻胺抗氧剂在高分子聚合物中的应用均能够起到较好的抗氧化和防老化的作用,但是,两者在实际应用中均存在一定的缺陷。其中,受阻酚抗氧剂由于分子量较低,导致挥发性和迁移性较大,容易造成塑料制品着色,以及导致抗氧化能力下降的问题。而受阻胺虽然挥发性和迁移性较低,但是其容易变质,从而造成塑料制品的变色和污染。因此,现目前受阻酚和受阻胺抗氧剂多用于对制品颜色要求不高的材料以及深色和黑色的橡胶和塑料制品中,其应用均受到了一定的限制。

5.而经本课题研究人员研究发现,将酚型抗氧剂和胺型抗氧剂进行分子内结合,不仅能够提高抗氧剂的抗氧化能力,同时,还能提高分子量,解决单一抗氧剂挥发性和迁移性大,以及变质污染所带来的塑料制品变色的问题,能够扩大受阻酚类抗氧剂和受阻胺类抗氧剂在合成树脂中的应用。虽然现有报道中已经出现了受阻酚和受阻胺分子内复合形成复合型抗氧剂的报道,如专利cn102516157b就公开了一种受阻酚/受阻胺分子内复合型抗氧剂的合成方法,但是,该类抗氧剂的种类仍然较少,不能满足市场的多样化需求。

技术实现要素:

6.本发明的目的在于,提供一种酚胺类抗氧剂及其制备方法和应用。本发明的酚胺类抗氧剂属于一种新型的复合抗氧剂,具有抗氧化性能好、染色污染小的特点,能够在合成树脂中广泛应用;且制备条件温和,原料易得,易于工业化推广。

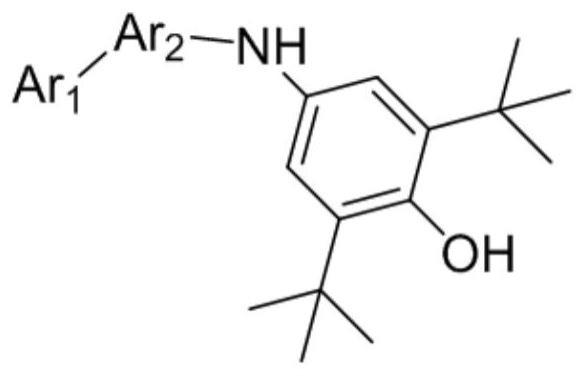

7.本发明的技术方案:一种酚胺类抗氧剂,其化学结构式如下:

[0008][0009]

其中,ar1和ar2为结构相同或不同的芳基。

[0010]

一种前述的酚胺类抗氧剂的制备方法,合成路径如下:

[0011][0012]

其中,ar1和ar2为结构相同或不同的芳基。

[0013]

化合物i和化合物ii包括但不限于以下物质:

[0014]

化合物i:

[0015][0016]

化合物ii:

[0017][0018]

前述的酚胺类抗氧剂的制备方法,所述方法具体步骤如下:

[0019]

(1)将化合物i和化合物ii溶于有机溶剂,然后加入na2co3、k2co3、cs2co3或k3po4的水溶液以及pd催化剂,氮气保护下加热反应,将反应产物冷却至室温后进行后处理,后处理产物进行层析分离,得化合物iii;

[0020]

(2)将化合物iii溶于etoh中,然后加入pd/c催化剂和n2h4‑

h2o,加热反应,反应后过滤,过滤物用无水硫酸镁干燥,再旋干溶剂后得化合物iv;

[0021]

(3)将化合物iv、干燥甲苯、pd(dba)2、t

‑

bu3p和naobu

‑

t混合,得a品;其中化合物iv与干燥甲苯的质量体积比为1:5

‑

10,化合物iv、pd(dba)2、t

‑

bu3p和naobu

‑

t的摩尔比为100:1:2:200;

[0022]

(4)将化合物v和干燥甲苯混合,得b品;

[0023]

(5)在氮气保护下,加热a品,同时,缓慢将b品滴加至a品中,滴加完毕后继续反应,得c品;其中化合物iv和化合物v的摩尔比为1:1;

[0024]

(6)将c品冷却至室温,加入水洗涤,静置后取上层有机相,用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂后,通过层析分离,获得最终产物化合物vi。

[0025]

前述的酚胺类抗氧剂的制备方法,步骤(1)所述化合物i和化合物ii的摩尔比为1:1;所述有机溶剂为甲苯或二氧六烷;所述na2co3、k2co3、cs2co3或k3po4的水溶液的浓度为2mol/l,其中na2co3、k2co3、cs2co3或k3po4与化合物i或化合物ii的摩尔比为2

‑

3:1;所述pd催化剂的摩尔添加量为化合物i或化合物ii的3%

‑

9%;所述加热温度为70

‑

100℃,反应时间为4

‑

8h。

[0026]

前述的酚胺类抗氧剂的制备方法,所述有机溶剂为甲苯时,所述后处理是将反应产物冷却至室温后加入水洗涤,静置取上层有机相,然后用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂,再通过200

‑

300目硅胶柱层析;所述有机溶剂为二氧六环时,所述后处理是将反应产物冷却至室温后加入体积为反应液3

‑

5倍的水,析出粗产物,过滤后,溶于二氯甲烷中,用无水硫酸镁或无水硫酸钠干燥,再通过200

‑

300目硅胶柱层析;所述层析的洗脱液成分为体积比二氯甲烷纯:石油醚=3:1。

[0027]

前述的酚胺类抗氧剂的制备方法,步骤(1)所述pd催化剂为pd(pph3)4、pdcl2、pd(dppf)cl2、pd(oac)2或pd(pph3)2cl2中的一种。

[0028]

前述的酚胺类抗氧剂的制备方法,所述步骤(2)中,每1mol化合物iii中加入30

‑

70gpd/c催化剂和150

‑

250mln2h4‑

h2o。

[0029]

前述的酚胺类抗氧剂的制备方法,步骤(2)所述加热的温度为55

‑

65℃,反应时间为1

‑

3h。

[0030]

前述的酚胺类抗氧剂的制备方法,步骤(5)所述加热温度为75

‑

85℃,继续反应的时间为0.5

‑

1.5h。

[0031]

前述的酚胺类抗氧剂的制备方法,步骤(6)所述层析分离的层析柱选用200

‑

300目的硅胶柱,洗脱液成分为体积比二氯甲烷纯:甲醇=40:1。

[0032]

一种前述的酚胺类抗氧剂在合成树脂中的应用。

[0033]

本发明的有益效果

[0034]

1、本发明的复合抗氧剂结构新颖,属于一种新型的复合抗氧剂,同时具备了胺型抗氧剂和酚型抗氧剂的特点,具有抗氧化性能强的优点。

[0035]

2、本发明的复合型抗氧剂相对于单一的受阻酚抗氧剂和受阻胺抗氧剂,分子量更大,挥发性和迁移性更小,且不易变质,具有染色污染性小的优点。

[0036]

3、本发明的抗氧剂的合成原料常见易得,反应条件温和,易于工业化推广。

附图说明

[0037]

附图1为本发明的抗氧剂的分子结构示意图;

[0038]

附图2为化合物iii的质谱图;

[0039]

附图3为化合物iv的质谱图;

[0040]

附图4为化合物vi的质谱图;

[0041]

附图5为化合物iii的氢核磁图;

[0042]

附图6为化合物iv的氢核磁图;

[0043]

附图7为化合物vi的氢核磁图。

具体实施方式

[0044]

下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0045]

本发明的实施例

[0046]

实施例1

[0047]

合成路线如下:

[0048][0049]

合成步骤如下:

[0050]

(1)将化合物i(1mol)和化合物ii(1mol)溶于甲苯中,然后加入2.5mol的na2co3配制的2mol/l的水溶液以及0.06mol的pd(pph3)4,置换氮气三次后,氮气保护下,85℃反应6小

时;

[0051]

(2)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸镁干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:石油醚=3:1,得到化合物iii;

[0052]

(3)将化合物iii(1mol)、pd/c催化剂(50g)和n2h4‑

h2o(水合肼,200ml)溶于etoh中,60℃反应2h,反应结束后,抽滤去除pd/c催化剂,用无水硫酸镁干燥,旋干溶剂得到化合物iv;

[0053]

(4)在一个两口烧瓶中,加入化合物iv、干燥甲苯、pd(dba)2、t

‑

bu3p和naobu

‑

t,另取一恒压滴液漏斗,加入化合物v和干燥甲苯,两口烧瓶一口接冷凝管,一口接恒压滴液漏斗,置换氮气三次后,氮气保护下,加热至80℃,此时打开恒压滴液漏斗,逐滴缓慢滴加化合物v的甲苯溶液,滴加完毕后继续反应1h;

[0054]

(5)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:甲醇=40:1,得到最终产物化合物vi。

[0055]

实施例2

[0056]

合成路线同实施例1,合成步骤如下:

[0057]

(1)将化合物i(1mol)和化合物ii(1mol)溶于二氧六环中,然后加入2.5mol的k2co3配制的2mol/l的水溶液以及0.06mol的pdcl2,置换氮气三次后,氮气保护下,85℃反应6小时;

[0058]

(2)反应结束,冷却至室温,加入体积为反应液3

‑

5倍的水,析出大量粗产物,过滤后,溶于二氯甲烷中,用无水硫酸镁干燥,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:石油醚=3:1,得到化合物iii;

[0059]

(3)将化合物iii(1mol)、pd/c催化剂(50g)和n2h4‑

h2o(水合肼,200ml)溶于etoh中,60℃反应2h,反应结束后,抽滤去除pd/c催化剂,用无水硫酸镁干燥,旋干溶剂得到化合物iv;

[0060]

(4)在一个两口烧瓶中,加入化合物iv、干燥甲苯、pd(dba)2、t

‑

bu3p和naobu

‑

t,另取一恒压滴液漏斗,加入化合物v和干燥甲苯,两口烧瓶一口接冷凝管,一口接恒压滴液漏斗,置换氮气三次后,氮气保护下,加热至80℃,此时打开恒压滴液漏斗,逐滴缓慢滴加化合物v的甲苯溶液,滴加完毕后继续反应1h;

[0061]

(5)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:甲醇=40:1,得到最终产物化合物vi。

[0062]

实施例3

[0063]

合成路线如下:

[0064][0065]

合成步骤如下:

[0066]

(1)将化合物i(1mol)和化合物ii(1mol)溶于甲苯或二氧六环中,然后加入2mol的cs2co3配制的2mol/l的水溶液以及0.03mol的pd(dppf)cl2,置换氮气三次后,氮气保护下,70℃反应8小时;

[0067]

(2)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸钠干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:石油醚=3:1,得到化合物iii;

[0068]

(3)将化合物iii(1mol)、pd/c催化剂(30g)和n2h4‑

h2o(水合肼,150ml)溶于etoh中,55℃反应3h,反应结束后,抽滤去除pd/c催化剂,用无水硫酸镁干燥,旋干溶剂得到化合物iv;

[0069]

(4)在一个两口烧瓶中,加入化合物iv、干燥甲苯、pd(dba)2、t

‑

bu3p和naobu

‑

t,另取一恒压滴液漏斗,加入化合物v和干燥甲苯,两口烧瓶一口接冷凝管,一口接恒压滴液漏斗,置换氮气三次后,氮气保护下,加热至75℃,此时打开恒压滴液漏斗,逐滴缓慢滴加化合物v的甲苯溶液,滴加完毕后继续反应0.5h;

[0070]

(5)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:甲醇=40:1,得到最终产物化合物vi。

[0071]

实施例4

[0072]

合成路线同实施例3,合成步骤如下:

[0073]

(1)将化合物i(1mol)和化合物ii(1mol)溶于二氧六环中,然后加入3mol的k3po4配制的2mol/l的水溶液以及0.09mol的pd(pph3)2cl2,置换氮气三次后,氮气保护下,100℃反应4小时;

[0074]

(2)反应结束,冷却至室温,加入体积为反应液3

‑

5倍的水,析出大量粗产物,过滤后,溶于二氯甲烷中,无水硫酸钠干燥,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:石油醚=3:1,得到化合物iii;

[0075]

(3)将化合物iii(1mol)、pd/c催化剂(70g)和n2h4‑

h2o(水合肼,250ml)溶于etoh中,65℃反应1h,反应结束后,抽滤去除pd/c催化剂,用无水硫酸镁干燥,旋干溶剂得到化合物iv;

[0076]

(4)在一个两口烧瓶中,加入化合物iv、干燥甲苯、pd(dba)2、t

‑

bu3p和naobu

‑

t,另取一恒压滴液漏斗,加入化合物v和干燥甲苯,两口烧瓶一口接冷凝管,一口接恒压滴液漏

斗,置换氮气三次后,氮气保护下,加热至85℃,此时打开恒压滴液漏斗,逐滴缓慢滴加化合物v的甲苯溶液,滴加完毕后继续反应1.5h;

[0077]

(5)反应结束,冷却至室温,加入水洗涤,取上层有机相,用无水硫酸镁或无水硫酸钠干燥,旋转蒸发除去溶剂后,通过200

‑

300目硅胶柱层析,洗脱液成分为体积比二氯甲烷纯:甲醇=40:1,得到最终产物化合物vi。

[0078]

实验例

[0079]

将200g实施例1制得的化合物vi与100kgpbat熔融共混,挤出造粒,吹膜成型,与纯pbat膜在老化箱中,按照gb/t 16422.1规定进行老化实验。

[0080]

实验结果结果如下表所示:

[0081][0082]

从上表可以看出,加入抗氧剂后的pbat材料与纯pbat材料相比,在拉伸强度(横向)、拉伸强度(纵向)、断裂伸长率(横向)和断裂伸长率(纵向)几个方面的性能均得到了成倍的提高,说明本发明的抗氧剂应用于合成树脂中时,具有较强的抗氧化性能。

[0083]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1