一种透明PET复合材料的制备方法与流程

一种透明pet复合材料的制备方法

技术领域

1.本发明涉及材料制备技术领域,具体涉及一种透明pet复合材料的制备方法。

背景技术:

2.pet,即聚对苯二甲酸乙二醇酯,价格低廉,且具有优良的耐磨性、耐热性、电绝缘性及力学强度等优点,但因分子链中存在共轭结构,分子链刚性强,结晶速度慢导致模塑周期长,以及表面硬度不足易被刮花等缺点。

3.对此部分企业加入pbt、石墨烯或碳纳米管等以提高pet材料的结晶速度,以及添加多种助剂以提高pet的物理性能,如授权公告号cn105820519的专利中公开一种pet基石墨烯复合材料,将石墨烯键合在pet链中以提高拉伸强度及阻隔性能性能。如授权公告号为cn102766320的专利公开了一种pet/pbt合金材料,提高柔韧性及结晶速度。

4.本司在以上述方案制备口红、化妆笔等壳体时发现,结晶速度等确实得到改善,但其依然存在表面硬度不足导致易被刮花等缺点存在,经无机填料加入测试后,发现在制备时填料等存在分散均匀性较差的缺点,易导致材料的性能发生大的变化,市面上针对无机填料等改性多集中表面修饰或形态的变化,此相对而言对均匀性提高的幅度有限,此外石墨烯及pbt的加入易导致pet透明性下降,对此如何调整组分以及如何改进无机填料以使硬度、透明等功能满足需求是本文件所要解决的问题。

技术实现要素:

5.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

6.本技术文件公开一种透明pet复合材料的制备方法,包括以下步骤:

7.1)将kh560修饰的石墨烯片以酯化及原位聚合的方式键合在pet中并切粒;

8.2)将步骤1)中终端粒料与含水解单宁或缩合单宁的溶液混合并在60

‑

75℃下搅拌4h以上,之后过滤洗涤得到植物多酚修饰的粒料;

9.3)将kh550修饰的纳米二氧化硅与植物多酚修饰的粒料混合在溶剂中搅拌并过滤干燥形成第一功能助剂;

10.将kh550修饰的纳米银颗粒与植物多酚修饰的粒料混合在溶剂中搅拌并过滤干燥形成第二功能助剂;

11.4)将pet 110

‑

120份、pbt5

‑

8份、第一功能助剂3

‑

10份、第二功能助剂2

‑

4份、爽滑剂1

‑

3份、抗氧剂0.4

‑

0.7份混合并熔融挤出成型复合材料。

12.本方案中主要改进pet材料助剂的制备及组成,并针对性选择pet材料配方的组成及比例,总的思路在于:在pet合成中将偶联剂修饰的石墨烯片键合在链中,之后以石墨烯修饰的粒料与水解单宁、缩合单宁类植物多酚混合再次修饰,以石墨烯与植物多酚以π

‑

π相互作用、氢键等相互作用吸附于石墨烯片层的表面,之后以纳米二氧化硅、纳米银颗粒上的kh550中氨基与植物多酚中酚羟基中结合从而将二氧化硅、纳米银等pet粒结合形成功能颗粒助剂剂,该功能剂与pet、pbt混合时相容性提高,二氧化硅及银等颗粒分散的更均匀,在

少量下即可提高材料的性能,同时加入pbt提高材料的结晶速度,石墨烯还可改善pet材料的绝缘性,避免表面吸附较多杂物,纳米银的加入赋予材料杀菌性能,爽滑剂的迁移效应降低表面摩擦系数,该方法制备的材料具备较高的透明性,且表面硬度高及摩擦系数小,可有效避免杂物碰撞致使表面出现划痕等现象,美观性好,且耐热性及结晶速度优于同类产品。

13.进一步,步骤1)中将kh560、石墨烯加入乙二醇溶液中进行超声分散形成石墨烯分散液,提高分散效果,有助提高偶联剂的修饰量。

14.进一步,步骤1)中将对苯二甲酸与乙二醇锑、稳定剂及kh560修饰的石墨烯分散液混合并乳化打浆,其中石墨烯原料占比0.15%

‑

0.25%,对苯二甲酸与石墨烯分散液中乙醇质量比为1:1.2

‑

1.4,之后将浆液加入聚合釜中以直接酯化法合成对苯二甲酸双羟乙酯,氮气保护,酯化时间120

‑

150min,酯化温度为220

‑

245℃;之后在真空条件下以对苯二甲酸双羟乙酯缩聚合成pet树脂,缩聚温度280

‑

290℃,时间120

‑

160min,产物pet的特性粘度值为0.6

‑

0.65dl/g,以酯化、缩聚的方式合成pet材料,合成工序及相关技术较为成熟,可控且风险低,且更有利于石墨烯的键合在链中。

15.进一步,以水解单宁或缩合单宁溶于醇溶液中,浓度为10

‑

15%,并与占比水解单宁或缩合单宁醇溶液质量的35

‑

45%的终端粒料混合搅拌,有利于充分接触,修饰效果好,浓度比优选为13%,终端粒料占比优选40%。

16.进一步,步骤3)中,kh550修饰的纳米二氧化硅与植物多酚修饰的粒料质量比为1:2.5

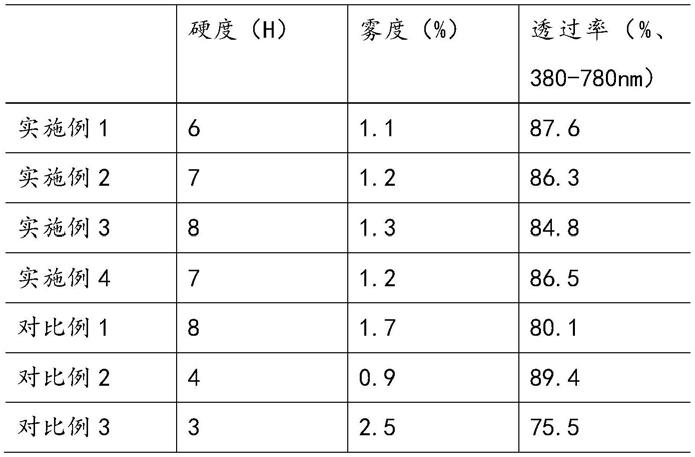

‑

4,kh550修饰的纳米银颗粒与植物多酚修饰的粒料质量比为1:4

‑

5,控制纳米银、二氧化硅的接合量,功能助剂与pet原料的相容性更好。

17.进一步,kh550修饰的纳米二氧化硅与植物多酚修饰的粒料,kh550修饰的纳米银颗粒与植物多酚修饰的粒料均置于醇溶液中混合搅拌。

18.进一步,以部分爽滑剂与pet、pbt混合搅拌,以剩余爽滑剂与第一功能助剂、第二功能助剂、抗氧化剂混合搅拌,之后将两部分物料混合,分步混合有利于提高物料混合的均匀性。

19.进一步,爽滑剂包括聚四氟乙烯微粉、油酸酰胺,二者的质量比为1:1,以油酸酰胺与聚四氟乙烯微粉组合,有利于提高组料分散的均匀性。

20.进一步,以螺杆挤出机挤出成型复合材料,其中一区温度160

‑

185℃,二区温度185

‑

190℃,三区温度215

‑

225℃,四区温度245

‑

255℃,五区温度250

‑

260℃,六区温度250

‑

260℃,七区温度250

‑

260℃,八区温度、九区温度240

‑

250℃,模头温度为255

‑

65℃,优选挤出参数,避免酯交换反应的出现,优选的区间参数如一区温度175℃,二区温度187℃,三区温度220℃,四区温度250℃,五区温度255℃,六区温度255℃,七区温度255℃,八区温度、九区温度245℃,模头温度为260℃。

21.与现有技术相比,本发明的有益效果:

22.1、本发明改进材料组分的制备及组成,并针对性选择pet材料配方的组成,有利于提高pet材料的表面硬度及降低表面摩擦系数,提高美观性。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明。

24.对于pet材料成型方法来说,酯化后缩聚合成为较常用的工序,技术成熟度高,其

各项工艺参数获取容易,实施时选用的pet原料特性粘度为0.642dl/g,以国标gb17931

‑

2003标准检测;乙二醇锑为催化剂,乙二醇锑、对苯二甲酸、乙二醇均选用工业级,偶联剂选用分析纯,石墨烯选用se1430,规格在7.0

±

1.0μm(常州第六元素材料科技股份有限公司),植物多酚选用水解单宁,即鞣花单宁,纳米银及二氧化硅颗粒的粒径为80

‑

100nm,抗氧剂选用1010,pbt选用北化院301go型号,粒径在10

‑

15μm。

25.石墨烯改性的pet粒料合成如下:

26.1.1、将kh560、石墨烯加入乙二醇溶液中进行超声分散40min形成石墨烯分散液。

27.1.2、将对苯二甲酸与乙二醇锑、稳定剂及kh560修饰的石墨烯分散液混合并乳化打浆,其中石墨烯原料占比0.15%

‑

0.25%(按照合成理论产量计算)、乙二醇锑原料占比0.018%,稳定剂为磷酸,原料占比0.0012%,对苯二甲酸与石墨烯分散液中乙醇质量比为1:1.4。

28.1.3、之后将浆液加入聚合釜中以直接酯化法合成对苯二甲酸双羟乙酯,氮气保护,酯化时间140min,酯化温度为235

‑

240℃。

29.1.4、之后在真空条件下以对苯二甲酸双羟乙酯缩聚合成pet树脂,缩聚温度285

±

1℃,时间150min,产物pet的特性粘度值为0.645dl/g,并挤出切粒,粒径15

‑

18μm。

30.多酚修饰的粒料制备如下:

31.2.1、以鞣花单宁溶于浓度13%的乙醇水溶液中,并分批与占比单宁醇溶液质量的40%的终端粒料混合搅拌,温度在70℃,搅拌时间6h,之后过滤洗涤并真空干燥。

32.功能助剂的合成如下:

33.3.1、以kh550加入乙醇溶液中并加入纳米二氧化硅充分搅拌,kh550与二氧化硅的质量比为1:4,真空干燥;

34.以kh550加入乙醇溶液中并加入纳米银颗粒充分搅拌,kh550与纳米银的质量比为1:4,真空干燥;

35.3.2、以多酚修饰的粒料与kh550修饰的纳米二氧化硅混合在乙醇(醇、水比为1:1)溶剂中,加入浓度为40%的亚硫酸氢钠溶液3滴以提高反应活性,粒料为二氧化硅质量的3倍,过滤干燥形成第一功能助剂;

36.以第二步干燥后的粒料与kh550修饰的纳米银颗粒混合在乙醇(醇、水比为1:1)溶剂中,加入浓度为40%的亚硫酸氢钠溶液3滴以提高反应活性,粒料为纳米银颗粒质量的4.5倍,过滤干燥形成第二功能助剂。

37.透明pet材料的制备如下

38.实施例1

39.将上述制备的第一功能助剂3份、第二功能助剂2份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)0.5份、抗氧剂0.4份混合;将pet110份、pbt5份与0.5份爽滑剂混合。

40.两部分物料置于螺杆挤出机中混合均匀并熔融挤出成型复合材料,区间参数:一区温度175℃,二区温度187℃,三区温度220℃,四区温度250℃,五区温度255℃,六区温度255℃,七区温度255℃,八区温度、九区温度245℃,模头温度为260℃。

41.实施例2

42.将上述制备的第一功能助剂7份、第二功能助剂3份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)0.6份、抗氧剂0.5份混合;将pet115份、pbt6份与0.6份爽滑剂混合。

43.两部分混合均匀的物料置于螺杆挤出机中混合均匀并熔融挤出成型复合材料,区间参数:一区温度180℃,二区温度190℃,三区温度220℃,四区温度255℃,五区温度257℃,六区温度255℃,七区温度255℃,八区温度、九区温度245℃,模头温度为260℃。

44.实施例3

45.将上述制备的第一功能助剂10份、第二功能助剂4份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)1.5份、抗氧剂0.7份混合;将pet 120份、pbt8份与1.5份爽滑剂混合。

46.两部分混合均匀的物料置于螺杆挤出机中混合均匀并熔融挤出成型复合材料,区间参数:一区温度180℃,二区温度187℃,三区温度220℃,四区温度255℃,五区温度255℃,六区温度255℃,七区温度255℃,八区温度、九区温度245℃,模头温度为260℃。

47.实施例4

48.将上述制备的第一功能助剂8、第二功能助剂2份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)1.2份、抗氧剂0.4份混合;将pet117份、pbt5份与1.2份爽滑剂混合。

49.两部分混合均匀的物料置于螺杆挤出机中混合均匀并熔融挤出成型复合材料,区间参数:一区温度170℃,二区温度187℃,三区温度220℃,四区温度245℃,五区温度255℃,六区温度255℃,七区温度255℃,八区温度、九区温度245℃,模头温度为260℃。

50.对比例1

51.与实施例4相比,区别在于:将上述制备的第一功能助剂15份、第二功能助剂2份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)1.2份、抗氧剂0.4份混合;将pet 98份、pbt5份与1.2份爽滑剂混合。

52.对比例2

53.与实施例4相比,区别在于:将上述制备的第一功能助剂2份、第二功能助剂2份、爽滑剂(聚四氟乙烯微粉与油酸酰胺为1:1)1.2份、抗氧剂0.4份混合;将pet 98份、pbt5份与0.5份爽滑剂混合。

54.对比例3

55.与实施例4相比,区别在于:第一、第二功能助剂中pet组分、石墨烯、单宁以独立个体与其余组分混合并熔融挤出,每种组分占比不变。

56.检测

57.对上述实施例及对比例制备的板状材料进行性能的检测,如下表所示,硬度gb/t6739

‑

2006,透过率gb/t2410

‑

2008,雾度gb/t2410

‑

2008。

[0058][0059]

可以看出,实施例1

‑

4中硬度较好,在使用中发现其抗刮花能力表现优异,其中实施例3中表面摩擦系数最低,使用中抗刮花能力最好。

[0060]

此外,本方案中增加银粒子,并对其进行了杀菌测试,同样依据企业标准q/02gzs001进行检测,检测菌种依次为大肠杆菌、金黄葡萄球菌,发现实施例1

‑

4中抗菌性均超过65%,相对而言,对比例3的抗菌性较差,因其银粒子分布不均匀,表面量少。

[0061]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1