一种低乳化剂用量稳定大粒径硅油乳液的制备方法与流程

1.本发明属于纺织后整理硅油乳液制备技术领域,更具体地,涉及一种低乳化剂用量稳定大粒径硅油乳液的制备方法。

背景技术:

2.有机硅是半无机半有机结构的高分子聚合物,对环境友好,又呈生理惰性,附着固化于纤维表面,有修饰及美化纤维观感、改善其功能的作用。

3.聚二甲基硅氧烷的化学状态为二甲基硅油,无毒无味,具有生理惰性、良好的化学稳定性。电绝缘性和耐候性、疏水性好,具有优良的物理特性,可直接用于防潮绝缘,减震,消泡,润滑,抛光等方面,广泛用作绝缘润滑、防震、防油尘、介电液和热载体。聚二甲基硅氧烷除直接使用外,为了使甲基硅油分散好,便于浸渍,喷涂,提高效率,也可配成溶液型、乳液型使用。但甲基硅油侧链全部由疏水的甲基组成,无其他活性基团,如要制得稳定的溶液型、乳液型甲基硅油比较困难,一般要使用大量的乳化剂来乳化甲基硅油,这样制得的乳液存在以下缺点:1)乳化剂占油比例一般要20%以上,用量多导致产品成本增高;2)乳化剂过多导致乳液应用性能下降,性价比不高;3)乳液的稳定性,容易出现分层、漂油等问题。

4.另一个方面,硅油乳液粒径越大,稳定性越差,如何获得大粒径稳定的硅油乳液是本领域亟需解决的难题。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种乳化剂用量低且具有高稳定性的大粒径硅油乳液的制备方法,旨在解决现有技术硅油乳液制备过程中需要采用大量的乳化剂,导致硅油乳液含油率低、应用性能下降且乳液稳定性欠佳的技术问题。

6.为实现上述目的,本发明提供了一种低乳化剂用量稳定大粒径硅油乳液的制备方法,包括如下步骤:

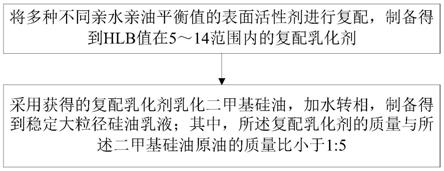

7.(1)将多种不同亲水亲油平衡值的表面活性剂进行复配,制备得到hlb 值在5~14范围内的复配乳化剂;

8.(2)采用步骤(1)获得的复配乳化剂乳化二甲基硅油,加水转相,制备得到稳定大粒径硅油乳液;其中,所述复配乳化剂的质量与所述二甲基硅油原油的质量比小于1:5。

9.优选地,步骤(1)所述多种不同亲水亲油平衡值的表面活性剂选自异构十三碳醇聚氧乙烯醚类型表面活性剂和异构十醇聚氧乙烯醚类型表面活性剂。

10.优选地,步骤(1)将多种不同亲水亲油平衡值的表面活性剂混合后加热至45~55℃,保温搅拌30~60分钟,降至40℃以下,固液分离除去固体杂质,得到所述复配乳化剂。

11.优选地,步骤(1)将多种不同亲水亲油平衡值的表面活性剂与水混合后加热至45~55℃,保温搅拌30~60分钟,降至40℃以下,固液分离除去固体杂质,得到所述复配乳化剂,其中多种不同亲水亲油平衡值的表面活性剂与水的质量比为1.0:1~2.0:1。

12.优选地,步骤(1)所述复配乳化剂其含固量为50.0~70.0%。

13.优选地,所述复配乳化剂由异构十三碳醇聚氧乙烯醚与异构十醇聚氧乙烯醚类型复配而成,二者质量比为1.0~9.0:1,优选为1.0~3.0:1;或者由两种分子量不同的异构十三碳醇聚氧乙烯醚复配而成,二者质量比为1.0~9.0:1,优选为1.0~3.0:1;或者由两种分子量不同的异构十醇聚氧乙烯醚类型复配而成,二者质量比为1.0~9.0:1,优选为1.0~3.0:1。

14.进一步优选地,所述复配乳化剂由异构十三碳醇聚氧乙烯醚与异构十醇聚氧乙烯醚类型复配而成,二者质量比为1.0~3.0:1;或者由两种分子量不同的异构十三碳醇聚氧乙烯醚复配而成,二者质量比为1.0~3.0:1;或者由两种分子量不同的异构十醇聚氧乙烯醚类型复配而成,二者质量比为1.0~3.0:1。

15.优选地,步骤(2)采用步骤(1)获得的复配乳化剂乳化粘度小于1000mpa.s 的二甲基硅油,且所述乳化具体为:在搅拌过程中,将所述二甲基硅油按照一定的加料速率加入到步骤(1)获得的复配乳化剂中。

16.优选地,所述加料速率不大于15g/min。

17.优选地,步骤(2)进行乳化其乳化温度低于40℃,乳化时间控制在2~6 小时。

18.优选地,步骤(2)加水转相时,加入的水质量最低占整个体系质量的35%。

19.优选地,步骤(2)加水转相,水为一次性加入或分次加入。

20.进一步优选地,步骤(2)加水转相,水为分次加入。

21.优选地,所述复配乳化剂的质量与所述二甲基硅油原油的质量比小于 1:10。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

23.(1)本发明提出的一种低乳化剂用量稳定大粒径硅油乳液的制备方法中,通过将两种或两种以上不同亲水亲油平衡值(hlb值)的表面活性剂进行复配,得到的复配乳化剂再与二甲基硅油原油进行乳化,加水转相,制备得到稳定大粒径硅油乳液,该方法通过采用复配乳化剂,能够大大降低乳液制备中乳化剂的使用量,其使用量可以从传统方法中20%以上降低至本发明的10%以下,相对于传统的硅油乳液,本发明制备得到的大粒径硅油乳液乳化剂含量低,含油率高,达90%以上,而目前现有的同类型硅油乳液含油率一般在75%以下。在实际应用过程中,本发明的硅油乳液较少用量就能起到良好的效果,性价比高。

24.(2)本发明制备得到的硅油乳液平均粒径在200

‑

300nm,蓝光足。且制备得到的硅油乳液能够在室温稳定一年以上不分层,并且也具备良好的耐酸、耐碱、耐剪切、离心、复配等稳定性,能够满足工业应用需求。

25.(3)本发明制备得到的硅油乳液不仅含油率高,而且稳定性好,不论是室温条件下放置还是高温条件下放置,都具有较好的稳定性,解决了目前该类型产品分层、漂油等问题。

26.(4)本发明低乳化剂用量、大粒径、稳定的硅油乳液的制备工艺简单,适于工业化大规模生产。

附图说明

27.图1为本发明硅油乳液制备方法流程图;

28.图2是本发明实施例35制备得到的乳液产品的照片;

29.图3为本发明实施例29制备得到的乳液产品室温放置6个月后出现分层现象的照片;

30.图4是本发明实施例30制备得到的乳液产品室温放置24小时后出现漂油现象的照片。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.现有硅油乳液主要有两种类型:微乳液和巨乳液,微乳液外观透明,乳液稳定,乳化剂用量占油比例一般在30%以上,氨基硅油乳液的乳化剂高达50%;巨乳液通常是半透明至乳白色外观,乳化剂用量占油比例一般在20~30%,但巨乳液的稳定性差,容易出现分层、漂油等问题。本发明制得的大粒径硅油乳液,乳化剂占油比例小于10%,粒径在200~300nm之间,乳白色外观,稳定性好,室温及高温条件下不分层、不漂油。

33.本发明提供的一种低乳化剂用量稳定大粒径硅油乳液的制备方法,如图1 所示,包括如下步骤:

34.(1)将多种不同亲水亲油平衡值(hlb值)的表面活性剂进行复配,制备得到hlb值在5~14范围内的复配乳化剂;

35.(2)采用步骤(1)获得的复配乳化剂乳化二甲基硅油,加水转相,制备得到稳定大粒径硅油乳液;其中,所述复配乳化剂的质量与所述二甲基硅油原油的质量比小于1:5,优选小于1:10。本发明制得的硅油乳液具有乳化剂用量少、平均粒径小、乳液稳定。

36.本发明一些实施例中采用的二甲基硅油原油:粘度小于1000mpa.s,质量百分含量≥99.0%,其结构式如下:

[0037][0038]

其中n为整数。

[0039]

一些实施例中,步骤(1)所述多种不同亲水亲油平衡值(hlb值)的表面活性剂选自异构十三碳醇聚氧乙烯醚类型表面活性剂和异构十醇聚氧乙烯醚类型表面活性剂。

[0040]

一些实施例中,所述异构十三碳醇聚氧乙烯醚类型表面活性剂其分子式为 c

13

h

27

o(ch2ch2o)

n

h,n为环氧乙烷加成物质的量,n为3~10的整数;所述异构十醇聚氧乙烯醚类型表面活性剂其分子式为c

10

h

21

o(ch2ch2o)

m

h,其中 m=3、4、5、6、7、8、9、10或14。

[0041]

一些实施例中,步骤(1)将多种不同亲水亲油平衡值(hlb值)的表面活性剂混合后加热至45~55℃,保温搅拌30~60分钟,降至40℃以下,过滤除去固体杂质,得到所述复配乳化剂。

[0042]

一些实施例中,步骤(1)将多种不同亲水亲油平衡值(hlb值)的表面活性剂与水混合后加热至45~55℃,保温30~60分钟,降至40℃以下,过滤除去固体杂质,得到所述复配

乳化剂,多种不同亲水亲油平衡值(hlb值)的表面活性剂与水的质量比为1.0:1~2.0:1范围。

[0043]

一些实施例中,步骤(1)所述复配乳化剂其含固量为50.0~70.0%。

[0044]

一些实施例中,所述复配乳化剂的含固量检测方法与常规乳化剂含固量检测方法相同,其为将步骤(1)获得的复配乳化剂在150℃加热30分钟后,称量其重量,其加热处理后的重量在加热处理前的重量的占比即为该含固量检测结果。

[0045]

本发明复配乳化剂在制备时,将不同hlb值的表面活性剂混合复配,复配过程中可以加入水,也可不加入水,实验表明,加水复配得到的乳化剂用于制备乳液时,乳液的稳定性相对高一些。

[0046]

一些实施例中,所述复配乳化剂由异构十三碳醇聚氧乙烯醚与异构十醇聚氧乙烯醚类型复配而成,二者质量比在1.0~9.0:1,优选为1.0~3.0:1。或者由两种不同分子量的异构十醇聚氧乙烯醚类型复配而成,二者质量比在1.0~ 9.0:1,优选为1.0~3.0:1。

[0047]

一些实施例中,步骤(1)制备复配乳化剂时,还同时加入稀释剂,稀释剂可以选用去离子水。

[0048]

一些实施例中,步骤(2)采用步骤(1)获得的复配乳化剂乳化粘度小于 1000mpa.s的二甲基硅油,且所述乳化具体为:在搅拌过程中,将所述二甲基硅油按照一定的加料速率加入到步骤(1)获得的复配乳化剂中,优选地,所述加料速率不大于15g/min,以得到大粒径稳定硅油乳液。

[0049]

一些实施例中,步骤(2)进行乳化其乳化温度低于40℃,乳化时间控制在2~6小时。本发明大粒径硅油乳液的制备中,乳化温度对乳液的稳定性有较大的影响,具体地,优选乳化温度不高于35℃。

[0050]

一些实施例中,步骤(2)加水转相时,加入的水质量最低占整个体系质量的35%。

[0051]

一些实施例中,步骤(2)加水转相,水为一次性加入或分次加入。优选方案中,分次加入相比较一次加入制备的乳液稳定性更好。

[0052]

本发明一些实施例中,通过对不同亲水亲油平衡值的表面活性剂种类、配比、乳化温度、乳化过程中加料顺序、加料速度等参数进行优化,最终获得了乳化剂用量占油低于10%的稳定的硅油乳液。

[0053]

下面结合具体实施方式对本发明进行进一步说明。

[0054]

本发明以下实施例中采用的二甲基硅油为粘度为350mpa.s的甲基硅油。以下实施例中采用水浴加热时实际加热温度为控温设定温度正负2℃范围。本发明以下实施例中乳液的室温稳定性为稳定,没有特别说明时表示乳液可稳定一年以上不分层。

[0055]

实施例1

[0056]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十三醇聚氧乙烯醚(n=7)、24g异构十三醇聚氧乙烯醚(n=5),用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂a,其hlb值为11.5。

[0057]

实施例2

[0058]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十三醇聚氧乙烯醚(n=7)、24g异构十三醇聚氧乙烯醚(n=5)、60g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂b,其

hlb值为5.7。

[0059]

实施例3

[0060]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入30g异构十三醇聚氧乙烯醚(n=7)、20g异构十三醇聚氧乙烯醚(n=5)、50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂c,其hlb值为11.5。

[0061]

实施例4

[0062]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十醇聚氧乙烯醚(n=7)、30g异构十醇聚氧乙烯醚(n=5),用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂d,其hlb值为11.8。

[0063]

实施例5

[0064]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十醇聚氧乙烯醚(n=7)、30g异构十醇聚氧乙烯醚(n=5),80g去离子水,用水浴加热,缓慢升温,将控温温度设定在55℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂e,其hlb值为12.4。

[0065]

实施例6

[0066]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十醇聚氧乙烯醚(n=7)、30g异构十醇聚氧乙烯醚(n=5),50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂f,其hlb值为7.1。

[0067]

实施例7

[0068]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十三醇聚氧乙烯醚(n=7)、24g异构十醇聚氧乙烯醚(n=5),用水浴加热,缓慢升温,将控温温度设定在45℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂g,其hlb值为11.9。

[0069]

实施例8

[0070]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十三醇聚氧乙烯醚(n=7)、24g异构十醇聚氧乙烯醚(n=5)、50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂h,其hlb值为6.5。

[0071]

实施例9

[0072]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入30g异构十三醇聚氧乙烯醚(n=7)、20g异构十醇聚氧乙烯醚(n=5)、50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂i,其hlb值为6.7。

[0073]

实施例10

[0074]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十醇聚氧乙烯醚(n=9)、24g异构十醇聚氧乙烯醚(n=7),用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂j,其hlb值为13.9。

[0075]

实施例11

[0076]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入36g异构十醇聚氧乙烯醚(n=9)、24g异构十醇聚氧乙烯醚(n=7),50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂k,其hlb值为7.6。

[0077]

实施例12

[0078]

在装置有温度计以及电动搅拌器的四口烧瓶中,加入30g异构十醇聚氧乙烯醚(n=9)、20g异构十醇聚氧乙烯醚(n=7),50g去离子水,用水浴加热,缓慢升温,将控温温度设定在50℃,保温搅拌1小时,降温至40℃以下,停机、过滤、出料,得到复配乳化剂m,其hlb值为7.1。

[0079]

实施例13

[0080]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有12克复配乳化剂a的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,将控温温度设定在10℃,由滴液漏斗分5次加入 100g去离子水,加水时间控制在2小时,得到262g硅油乳液a。

[0081]

实施例14

[0082]

将控温温度设定在30℃,其他工艺不变,重复实施例13,得到262g硅油乳液a1。

[0083]

实施例15

[0084]

将控温温度设定在50℃,其他工艺不变,重复实施例13,得到262g硅油乳液a2。

[0085]

对实施例13、14和15制备得到的乳液a、乳液a1和乳液a2进行稳定性测试,测试的结果见表1:

[0086]

表1

[0087] 粒径室温稳定性乳液a>300nm室温放置5天分层乳液a1>300nm室温放置3天分层乳液a2>300nm室温放置24小时漂油

[0088]

由表1可以看出,乳液a、a1和a2粒径较大,且在室温静置一段时间后出现了分层、漂油,可能是由于乳化剂种类及hlb值与原油不匹配所致,从稳定性趋势来看,低温乳化的稳定性好于高温乳化。

[0089]

实施例16

[0090]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有25克复配乳化剂b的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃,由滴液漏斗分5次加入 100g去离子水,加水时间控制在2小时,得到275g硅油乳液b。

[0091]

实施例17

[0092]

将控温温度设定在30℃,其他工艺不变,重复实施例16,得到275g硅油乳液b1。

[0093]

实施例18

[0094]

将控温温度设定在50℃,其他工艺不变,重复实施例16,得到275g硅油乳液b2。

[0095]

对实施例16、17和18制备得到的乳液b、乳液b1和乳液b2进行进行稳定性测试,测试结果见表2:

[0096]

表2

[0097][0098][0099]

由表2可以看出,乳液b、b1和b2粒径较大,且在室温静置一段时间后出现了分层、漂油,可能是由于乳化剂的种类及hlb值与原油不匹配所致,从稳定性趋势来看,低温乳化的稳定性好于高温乳化。

[0100]

实施例19

[0101]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有12g复配乳化剂d的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃,由滴液漏斗分5次加入100g 去离子水,加水时间控制在2小时,得到262g硅油乳液d。

[0102]

实施例20

[0103]

将控温温度设定在30℃,其他工艺不变,重复实施例19,得到262g硅油乳液d1。

[0104]

实施例21

[0105]

将控温温度设定在50℃,其他工艺不变,重复实施例19,得到262g硅油乳液d2。

[0106]

对实施例19、20和21制备得到的乳液d、乳液d1和乳液d2进行稳定性测试,测试结果见表3:

[0107]

表3

[0108] 粒径室温稳定性乳液d260nm室温放置1个月分层乳液d1>300nm室温放置18天分层乳液d2>300nm室温放置24小时漂油

[0109]

整体来说,乳液d的稳定性好于之前的实施例13~18,说明该类型的乳化剂类型更适合该体系的乳化,但可能是hlb值不完全匹配,所以最终乳液的稳定性也还有待进一步提高。

[0110]

实施例22

[0111]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有25g复配乳化剂e的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃时,由滴液漏斗分5次加入 100g去离子水,加水时间控制在2小时,得到275g硅油乳液e。

[0112]

实施例23

[0113]

将控温温度设定在30℃,其他工艺不变,重复实施例22,得到275g硅油乳液e1。

[0114]

实施例24

[0115]

将控温温度设定在50℃,其他工艺不变,重复实施例22,得到275g硅油乳液e2。

[0116]

对实施例22、23和24制备得到的乳液e、乳液e1和乳液e2进行稳定性测试,测试结果见表4:

[0117]

表4

[0118] 粒径室温稳定性乳液e279nm室温放置16天分层乳液e1285nm室温放置7天分层乳液e2>300nm室温放置24小时漂油

[0119]

乳液e、e1和e2的稳定性都较差,说明该类型的乳化剂类型或hlb值不适合该体系的乳化,乳液e1稳定性稍好于e,说明乳化温度高不利于乳液的稳定。

[0120]

实施例25

[0121]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有12g复配乳化剂g的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃时,由滴液漏斗分6次加入 100g去离子水,加水时间控制在2小时,得到262g硅油乳液g。

[0122]

实施例26

[0123]

将温度设定在30℃,其他工艺不变,重复实施例25,得到262g硅油乳液 g1。

[0124]

实施例27

[0125]

将控温温度设定在50℃,其他工艺不变,重复实施例25,得到262g硅油乳液g2。

[0126]

对实施例25、26和27制备得到的乳液g、乳液g1和乳液g2进行稳定性测试,测试结果见表5:

[0127]

表5

[0128] 粒径室温稳定性乳液g280nm室温放置38天分层乳液g1>300nm室温放置10天分层乳液g2>300nm室温放置24小时漂油

[0129]

乳液g粒径虽然小于300nm,但室温下放置第38天也出现了分层,可能是由于乳化剂的种类及hlb值与原油不匹配所致,从稳定性趋势来看,低温乳化的稳定性好于高温乳化。

[0130]

实施例28

[0131]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有25g复配乳化剂h的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃时,由滴液漏斗分5次加入 100g去离子水,加水时间控制在2小时,得到275g硅油乳液h。

[0132]

实施例29

[0133]

将控温温度设定在30℃,其他工艺不变,重复实施例28,得到275g硅油乳液h1。

[0134]

实施例30

[0135]

将控温温度设定在50℃,其他工艺不变,重复实施例28,得到275g硅油乳液h2。

[0136]

对实施例28、29和30制备得到的乳液h、乳液h1和乳液h2进行稳定性测试,测试结果见表6:

[0137]

表6

[0138] 粒径室温稳定性乳液h286nm室温放置6个月分层乳液h1281nm室温放置6个月分层乳液h2>300nm室温放置24小时漂油

[0139]

乳液h、h1粒径都小于300nm,稳定性都较差,可能是由于乳化剂的种类及hlb值与原油不匹配所致,从稳定性趋势来看,低温乳化的稳定性好于高温乳化。

[0140]

实施例31

[0141]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有12g复配乳化剂j的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃时,由滴液漏斗分步6次加入100g去离子水,加水时间控制在2小时,得到262g硅油乳液j。

[0142]

实施例32

[0143]

将控温温度设定在30℃,其他工艺不变,重复实施例31,得到262g硅油乳液j1。

[0144]

实施例33

[0145]

将控温温度设定在50℃,其他工艺不变,重复实施例31,得到262g硅油乳液j2。

[0146]

对实施例31、32和33制备得到的乳液j、乳液j1和乳液j2进行稳定性测试,测试结果见表7:

[0147]

表7

[0148] 粒径室温稳定性乳液j290nm室温放置1个月分层乳液j1282nm室温放置5个月分层乳液j2>300nm室温放置24小时漂油

[0149]

乳液j、j1粒径都小于300nm,但乳液j1室温稳定性稍好于乳液j,说明该体系所用的乳化剂h对温度比较敏感,乳化温度不能过低。

[0150]

实施例34

[0151]

将150g粘度为350mpa.s的二甲基硅油加入一装有温度计、电动搅拌、冷凝器,并装有25g复配乳化剂k的500ml四口瓶中,边搅拌边加入,15分钟内加完,用电热套控制温度,当控温温度设定在10℃时,由滴液漏斗分5次共加入100g去离子水,加水时间控制在2小时,得到275g硅油乳液k。

[0152]

实施例35

[0153]

将控温温度设定在30℃,其他工艺不变,重复实施例34,得到275g硅油乳液k1。

[0154]

实施例36

[0155]

将控温温度设定在50℃,其他工艺不变,重复实施例34,得到275g硅油乳液k2。

[0156]

对实施例34、35和36制备得到的乳液k、乳液k1和乳液k2进行稳定性测试,测试的结果见表8:

[0157]

表8

[0158] 粒径室温稳定性乳液k242nm室温放置1年以上不分层乳液k1255nm室温放置1年以上不分层乳液k2>300nm室温放置24小时漂油

[0159]

从乳液k、k1和k2的稳定性来看,乳液k、k1最为稳定,跟乳化剂的类型及hlb值关系较大,乳化剂k适合该体系的乳化。乳液k2稳定性差,说明乳化温度的影响较为关键,温度高不利于乳液的稳定。

[0160]

实施例37

[0161]

将去离子水一次性加入代替分步骤加入,其他工艺不变,重复实施例35,得到的乳液稳定性差,结果见表9:

[0162]

表9

[0163] 粒径室温稳定性实施例37>300nm室温放置24小时分层实施例35255nm室温放置1年以上不分层

[0164]

将水一次性加入代替分步加入,乳液放置24小时分层,因为乳化体系转相需要过程和时间,水加的速度过快,体系不能完全转相,最终导致乳液不稳定。

[0165]

实施例38

[0166]

将二甲基硅油的加料时间控制在5分钟内加完,其他工艺不变,重复实施例35,得到的乳液稳定性差,结果如表10:

[0167]

表10

[0168] 粒径室温稳定性实施例38>300nm室温放置24小时漂油实施例35255nm室温放置1年以上不分层

[0169]

该工艺将二甲基硅油的加料时间由原来的15分钟缩短至5分钟,得到的乳液稳定性差。硅油刚开始加入到乳化剂中时,是乳化剂逐渐包裹油的过程,该体系乳化剂用量少,如果快速加入硅油,使得少量的乳化剂不足以将油完全包裹住,导致油滴在胶束外层,最后出现漂油。

[0170]

对实施例35制得的大粒径硅油乳液进行稳定性能测试,包括其耐酸稳定性、耐碱稳定性、耐温稳定性、闪点、剪切稳定性、复配稳定性等,见表11:

[0171]

表11低乳化剂用量稳定大粒径硅油乳液的稳定性测试结果

[0172][0173]

各指标检测条件备注:

[0174]

1.耐酸性:用ph=3的水溶液将本发明产品配成50克/升的工作液,放置24 小时,观察工作液是否稳定。

[0175]

2.耐碱性:用ph=12的水溶液将本发明产品配成50克/升的工作液,放置 24小时,观察工作液是否稳定。

[0176]

3.闪点:使用闭口闪点全自动测定仪(型号:boen

‑

1696a)进行检测。

[0177]

4.储存稳定性:放置55度烘箱连续两周,观察乳液外观是否异常。

[0178]

5.剪切稳定性:使用高速分散机(型号:ikarw20,频率:2000r/min) 进行30分钟。

[0179]

6.离心稳定性:使用离心机(型号:ka

‑

1000,频率:3000r/min)进行离心30分钟。

[0180]

7.复配稳定性:与以上助剂按比例复配,并放置24小时观察乳液是否异常。

[0181]

实施例35制得的乳液产品于室温放置一年后的照片如图2所示,可以看到,其为均匀的乳液;图3为实施例29制备得到的乳液产品室温放置6个月后出现分层现象的照片;图4是实施例30制备得到的乳液产品室温放置24小时后出现漂油现象的照片。

[0182]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以

限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1