一种无卤阻燃环氧树脂及其制备方法、使用方法和应用与流程

1.本发明涉及环氧树脂技术领域,尤其涉及一种无卤阻燃环氧树脂及其制备方法、使用方法和应用。

背景技术:

2.目前,传统油浸式套管在长期运行中可能会出现漏油、着火等风险,特高压输变电变压器套管技术已经由传统的油浸式套管向干式胶浸纸套管转换,这种干式的胶浸纸套管主要是由环氧树脂、皱纹纸、铝箔等通过真空灌注、加热固化、机加工的方式制备完成。干式的胶浸纸套管安全可靠,固体绝缘、无爆炸风险。

3.但是,目前干式的胶浸纸套管所使用的原料之一环氧树脂属于非阻燃型的,不能使干式套管成品满足阻燃要求,现有的阻燃型的干式的胶浸纸套管又不能满足介质损耗低以及局部放电量低的要求。

4.cn110760244a公开了一种环氧基钢结构防火涂料,包括以下重量组分物质:15

‑

30份的环氧树脂,3

‑

8份的固化剂,0.5

‑

2份的含磷环氧,24

‑

32份的脱水成炭催化剂,15

‑

20份的成炭剂,13

‑

16份的发泡剂,0

‑

5份的助剂,5

‑

15份的颜填料;其中,含磷环氧为9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物与双酚a 型环氧反应的产物。该发明以含磷环氧9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物与双酚a型环氧反应的产物作为涂料的协效阻燃剂,与环氧树脂的相容性非常强,同时用偶联剂将颜填料进行改性处理,采用偶联剂保留的有机官能团,与环氧树脂相容、反应,能帮助涂料在高温下形成更为致密紧实的膨胀炭层,降低了其温度传导效率,大大提升了防火涂料的防火性能。但是,将该发明的环氧基钢结构防火涂料用于干式的胶浸纸套管时,不能满足介质损耗低以及局部放电量低的要求。

5.cn107459957a公开了一种高阻燃环氧树脂胶黏剂,其原料包括:含芴结构环氧树脂、聚四氢呋喃二醇、苯基缩水甘油醚、双邻甲胺芴、五甲基二乙烯三胺、固化促进剂、1,4

‑

丁二醇、纳米二氧化硅、纳米碳酸钙、氧化镁、可膨胀石墨、磷氮阻燃剂、硼酸铵、磷酸氢二铵、氨基硅油、聚醚醚酮、碳纤维、绿泥石、硅酸铝、羧甲基纤维素、溶剂、偶联剂。该发明提出的高阻燃环氧树脂胶黏剂,其阻燃性能优异,耐热性好,粘结强度高,在其磷氮阻燃剂的制备实也用到了9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物,但是该发明制得的高阻燃环氧树脂胶黏剂用于干式的胶浸纸套管时,也不能满足介质损耗低以及局部放电量低的要求。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种无卤阻燃环氧树脂及其制备方法、使用方法和应用,本发明的无卤阻燃环氧树脂,阻燃性能好,粘度低,渗透性能好,在真空浸渍过程中更容易渗透和脱除气泡,更易形成无气泡的结构,树脂的稳定性高,固化后形成致密的网络,游离的小分子物质少,具有更好的介质损耗因数,用于干式胶浸纸套管时,干式介质损耗满足25℃下小于0.4%的行业要求,干式套管在10kv的高压下的局部放电量低。

7.为达此目的,本发明采用以下技术方案:

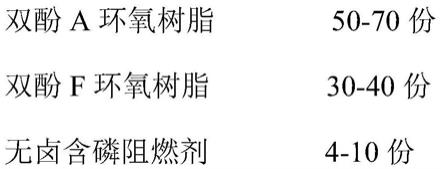

8.一种无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0009][0010][0011]

本发明的无卤阻燃环氧树脂,使用无卤含磷阻燃剂接枝于环氧树脂链段上,树脂的稳定高,固化后形成致密的网络,游离的小分子物质少,具有更好的介质损耗因数,阻燃性能优异,粘度低,渗透性能好,在真空浸渍过程中更容易渗透和脱除气泡,更易形成无气泡的结构,树脂的稳定性高,固化后形成致密的网络,游离的小分子物质少,具有更好的介质损耗因数,用于干式胶浸纸套管时,干式介质损耗满足25℃下小于0.4%的行业要求,干式套管在高压下的局部放电量低。

[0012]

具体的,一种无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0013]

双酚a环氧树脂的重量份为50

‑

70份,例如为50份、51份、52份、53份、 54份、55份、56份、57份、58份、59份、60份、61份、62份、63份、64 份、65份、66份、67份、68份、69份、70份等。

[0014]

双酚f环氧树脂的重量份为30

‑

40份,例如为30份、31份、32份、33份、 34份、35份、36份、37份、38份、39份或40份等。

[0015]

无卤含磷阻燃剂的重量份为4

‑

10份,例如为4份、5份、6份、7份、8份、 9份或10份等。

[0016]

偶联剂的重量份为0.5

‑

1份,例如为0.5份、0.6份、0.7份、0.8份、0.9份、 1份等。

[0017]

消泡剂的重量份为0.1

‑

0.5份,例如为0.1份、0.2份、0.3份、0.4份、0.5 份等。

[0018]

本发明中,所述无卤含磷阻燃剂为9,10

‑

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物、亚磷酸酯和磷酸酯中的任意一种或至少两种的混合物。所述混合物可以为9,10

‑ꢀ

二氢

‑9‑

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物、亚磷酸酯的混合物,9,10

‑

二氢

‑9‑

氧杂

‑

10

‑ꢀ

磷杂菲

‑

10

‑

氧化物、磷酸酯的混合物,亚磷酸酯和磷酸酯的混合物,9,10

‑

二氢

‑9‑ꢀ

氧杂

‑

10

‑

磷杂菲

‑

10

‑

氧化物、亚磷酸酯和磷酸酯的混合物。

[0019]

本发明中,所述偶联剂为γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、硅烷偶联剂 kh550和硅烷偶联剂kh560中的任意一种或至少两种的混合物。所述混合物可以为γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、硅烷偶联剂kh550的混合物,γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、硅烷偶联剂kh560的混合物,硅烷偶联剂kh550 和硅烷偶联剂kh560的混合物,γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、硅烷偶联剂kh550和硅烷偶联剂kh560的混合物。

[0020]

本发明中,所述消泡剂为二甲基硅油和/或乳化硅油。

[0021]

本发明的目的之二在于提供一种目的之一所述的无卤阻燃环氧树脂的制备方法,所述制备方法包括如下步骤:按配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、

偶联剂和消泡剂投入反应装置中,升温搅拌分散,再抽真空搅拌分散,得到所述无卤阻燃环氧树脂。

[0022]

所述升温搅拌分散的温度为150

‑

180℃,时间为150

‑

210min,所述升温搅拌分散的转速为200

‑

400rpm。

[0023]

本发明的目的之三在于提供一种目的之一所述的无卤阻燃环氧树脂的使用方法,使用时与固化剂混合使用,所述无卤阻燃环氧树脂与所述固化剂的质量比为100:(70

‑

80)。

[0024]

按重量份计,所述固化剂的制备原料包含如下组分:

[0025]

甲基六氢苯酐的重量份为70

‑

85份,例如为70份、71份、72份、73份、 74份、75份、76份、77份、78份、79份、80份、81份、82份、83份、84 份或85份等。

[0026]

甲基四氢苯酐的重量份为10

‑

15份,例如为10份、11份、12份、13份、 14份或15份等。

[0027]

促进剂的重量份为0.3

‑

0.8份,例如为0.3份、0.4份、0.5份、0.6份、0.7 份或0.8份等。

[0028]

所述促进剂为三氯化硼二甲基辛胺络合物。

[0029]

优选地,所述固化剂通过如下制备方法制备得到:按配比将甲基六氢苯酐、甲基四氢苯酐和促进剂投入反应装置中,升温至50

‑

80℃搅拌,得到所述固化剂。

[0030]

本发明的目的之四在于提供一种目的之一所述的无卤阻燃环氧树脂的应用,将所述无卤阻燃环氧树脂用于干式胶浸纸套管的灌封环氧树脂材料的制备。

[0031]

与现有技术相比,本发明的有益效果为:

[0032]

本发明的无卤阻燃环氧树脂,阻燃性能好,满足ul

‑

94v0的阻燃等级的要求,粘度低,粘度为2000

‑

3000mpa.s,渗透性能好,在真空浸渍过程中更容易渗透和脱除气泡,更易形成无气泡的结构,树脂的稳定性高,固化后形成致密的网络,游离的小分子物质少,具有更好的介质损耗因数,用于干式胶浸纸套管时,干式介质损耗满足25℃下小于0.4%的行业要求,干式套管在高压下的局部放电量低。

具体实施方式

[0033]

下面通过具体实施方式来进一步说明本发明的技术方案。

[0034]

如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。其中,以下实施例中所使用的双酚a环氧树脂为三井的双酚a环氧树脂r

‑

140,双酚f环氧树脂为中国台湾南亚双酚f环氧树脂npef

‑

170。

[0035]

实施例1

[0036]

本实施例的无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0037][0038]

本实施例的无卤阻燃环氧树脂的制备方法包括如下步骤,按如上配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、偶联剂和消泡剂投入反应釜中,在160℃下、300rpm下分散180min,再在300rpm下抽真空30min,得到无卤阻燃环氧树脂。

[0039]

使用时将上述得到的无卤阻燃环氧树脂与固化剂混合使用,无卤阻燃环氧树脂与固化剂的质量比为100:75。

[0040]

其中,按重量份计,固化剂的制备原料包含如下组分:

[0041]

甲基六氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84.5份

[0042]

甲基四氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15份

[0043]

三氯化硼二甲基辛胺络合物

ꢀꢀ

0.5份。

[0044]

本实施例的固化剂通过如下制备方法制备得到:按如上配比将甲基六氢苯酐、甲基四氢苯酐和促进剂投入到反应釜中,加热至60℃,搅拌30min,得到固化剂。

[0045]

实施例2

[0046]

本实施例的无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0047][0048][0049]

本实施例的无卤阻燃环氧树脂的制备方法包括如下步骤,按如上配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、偶联剂和消泡剂投入反应釜中,在160℃下、300rpm下分散180min,再在300rpm下抽真空30min,得到无卤阻燃环氧树脂。

[0050]

使用时将上述得到的无卤阻燃环氧树脂与固化剂混合使用,无卤阻燃环氧树脂与固化剂的质量比为100:75。

[0051]

其中,按重量份计,固化剂的制备原料包含如下组分:

[0052]

甲基六氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84.5份

[0053]

甲基四氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15份

[0054]

三氯化硼二甲基辛胺络合物

ꢀꢀ

0.5份。

[0055]

本实施例的固化剂通过如下制备方法制备得到:按如上配比将甲基六氢苯酐、甲

基四氢苯酐和促进剂投入到反应釜中,加热至60℃,搅拌30min,得到固化剂。

[0056]

实施例3

[0057]

本实施例的无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0058][0059]

本实施例的无卤阻燃环氧树脂的制备方法包括如下步骤,按如上配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、偶联剂和消泡剂投入反应釜中,在160℃下、300rpm下分散180min,再在300rpm下抽真空30min,得到无卤阻燃环氧树脂。

[0060]

使用时将上述得到的无卤阻燃环氧树脂与固化剂混合使用,无卤阻燃环氧树脂与固化剂的质量比为100:75。

[0061]

其中,按重量份计,固化剂的制备原料包含如下组分:

[0062]

甲基六氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85份

[0063]

甲基四氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14.5份

[0064]

三氯化硼二甲基辛胺络合物

ꢀꢀꢀꢀ

0.5份。

[0065]

本实施例的固化剂通过如下制备方法制备得到:按如上配比将甲基六氢苯酐、甲基四氢苯酐和促进剂投入到反应釜中,加热至60℃,搅拌30min,得到固化剂。

[0066]

实施例4

[0067]

本实施例的无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0068][0069]

本实施例的无卤阻燃环氧树脂的制备方法包括如下步骤,按如上配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、偶联剂和消泡剂投入反应釜中,在160℃下、300rpm下分散180min,再在300rpm下抽真空30min,得到无卤阻燃环氧树脂。

[0070]

使用时将上述得到的无卤阻燃环氧树脂与固化剂混合使用,无卤阻燃环氧树脂与固化剂的质量比为100:80。

[0071]

其中,按重量份计,固化剂的制备原料包含如下组分:

[0072]

甲基六氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84.5份

[0073]

甲基四氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15份

[0074]

三氯化硼二甲基辛胺络合物

ꢀꢀ

0.5份。

[0075]

本实施例的固化剂通过如下制备方法制备得到:按如上配比将甲基六氢苯酐、甲基四氢苯酐和促进剂投入到反应釜中,加热至60℃,搅拌30min,得到固化剂。

[0076]

实施例5

[0077]

本实施例的无卤阻燃环氧树脂,按重量份计,制备原料包含如下组分:

[0078][0079]

本实施例的无卤阻燃环氧树脂的制备方法包括如下步骤,按如上配比将双酚a环氧树脂、双酚f环氧树脂、无卤含磷阻燃剂、偶联剂和消泡剂投入反应釜中,在160℃下、300rpm下分散180min,再在300rpm下抽真空30min,得到无卤阻燃环氧树脂。

[0080]

使用时将上述得到的无卤阻燃环氧树脂与固化剂混合使用,无卤阻燃环氧树脂与固化剂的质量比为100:75。

[0081]

其中,按重量份计,固化剂的制备原料包含如下组分:

[0082]

甲基六氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84.5份

[0083]

甲基四氢苯酐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15份

[0084]

三氯化硼二甲基辛胺络合物

ꢀꢀ

0.5份。

[0085]

本实施例的固化剂通过如下制备方法制备得到:按如上配比将甲基六氢苯酐、甲基四氢苯酐和促进剂投入到反应釜中,加热至60℃,搅拌30min,得到固化剂。

[0086]

实施例6

[0087]

本实施例与实施例1的区别之处在于,无卤含磷阻燃剂替换为三

ꢀ‑

(3

‑

dopo

‑1‑

丙基)

‑

三嗪三酮,其他的与实施例1的均相同。

[0088]

实施例7

[0089]

本实施例与实施例1的区别之处在于,偶联剂替换为钛酸酯偶联剂ld

‑

101,其他的与实施例1的均相同。

[0090]

实施例8

[0091]

本实施例与实施例1的区别之处在于,使用时,无卤阻燃环氧树脂与固化剂的质量比为100:50,其他的与实施例1的均相同。

[0092]

实施例9

[0093]

本实施例与实施例1的区别之处在于,使用时,无卤阻燃环氧树脂与固化剂的质量比为100:90,其他的与实施例1的均相同。

[0094]

对比例1

[0095]

本对比例与实施例1的区别之处在于,无卤阻燃环氧树脂的制备原料中只使用了一种环氧树脂双酚a环氧树脂,减少的双酚f环氧树脂的量补入双酚a 环氧树脂中,其他的与实施例1的均相同。

[0096]

对比例2

[0097]

本对比例与实施例1的区别之处在于,无卤阻燃环氧树脂的制备原料中只使用了一种环氧树脂双酚f环氧树脂,减少的双酚a环氧树脂的量补入双酚f 环氧树脂中,其他的与实施例1的均相同。

[0098]

对比例3

[0099]

本对比例与实施例1的区别之处在于,无卤含磷阻燃剂的用量为1份,减少的无卤含磷阻燃剂的用量平均增加至其他组分中,以保证总用量不变。

[0100]

对比例4

[0101]

本对比例与实施例1的区别之处在于,无卤含磷阻燃剂的用量为20份,增加的无卤含磷阻燃剂的用量平均从其他组分中扣除,以保证总用量不变。

[0102]

对比例5

[0103]

本对比例与实施例1的区别之处在于,缺少了偶联剂,减少的偶联剂的用量平均增加至其他组分中,以保证总用量不变。

[0104]

对比例6

[0105]

本对比例与实施例1的区别之处在于,缺少了消泡剂,减少的消泡剂的用量平均增加至其他组分中,以保证总用量不变。

[0106]

将实施例1

‑

9与对比例1

‑

6制得的无卤阻燃环氧树脂进行性能测试,测试结果如表1所示。

[0107]

其中,阻燃性能的测试参照可燃性ul94标准进行,粘度采用粘度测试仪进行测定,介质损耗因数的测试参照标准gb/t15022.2进行。

[0108]

表1

[0109][0110]

由表1可以看出,本发明的无卤阻燃环氧树脂,阻燃性能好,满足ul

‑

94v0 的阻燃等级的要求,粘度低,25℃粘度为2000

‑

3000mpa.s,渗透性能好,在真空浸渍过程中更容易渗透和脱除气泡,更易形成无气泡的结构,树脂的稳定性高,固化后形成致密的网络,游离的小分子物质少,具有更好的介质损耗因数,用于干式胶浸纸套管时,干式介质损耗满足25℃下小于0.4%的行业要求,干式套管在高压下的局部放电量低。

[0111]

对比例1只使用了一种环氧树脂双酚a环氧树脂,会使粘度增大,渗透性能差。

[0112]

对比例2使用了一种环氧树脂双酚f环氧树脂,粘度得到了改善,但价格会大幅上升。

[0113]

对比例3无卤含磷阻燃剂的用量太小,会使阻燃等级变为v3。

[0114]

对比例4无卤含磷阻燃剂的用量太大,加入太多阻燃剂,会产品粘度增大及气泡产生。

[0115]

对比例5缺少了偶联剂,会使阻燃等级变为v1,介质损耗因数变大,且树脂放置后产生气泡,稳定性差。

[0116]

对比例6缺少了消泡剂,会使介质损耗因数变大,且树脂放置后产生气泡,稳定性差。

[0117]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0118]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0119]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0120]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1