发声装置的振膜及其发声装置的制作方法

1.本发明涉及电声技术领域,更具体地,涉及一种发声装置的振膜及使用该振膜的发声装置。

背景技术:

2.随着对扬声器的高功率化、防水性能以及高音质等要求的提高,不同橡胶材质的振膜在扬声器领域得到了广泛应用。然而,由于三元乙丙橡胶/二元乙丙橡胶的分子链完全为碳链结构,分子极性低,该材质的振膜难以与外壳粘接,在长期使用中会出现粘接失效的问题,具有可靠性低的缺点。并且,由于三元乙丙橡胶/二元乙丙橡胶材料的分子链顺性较高,材料阻尼性能较低,该材质所制备的振膜,在扬声器使用中极易出现失真的情况,难以满足实际应用的需求。

3.因此,需要一种新的技术方案,以解决上述问题。

技术实现要素:

4.本发明的一个目的在于提供一种发声装置的振膜。

5.本发明的另一个目的在于提供上述振膜组成的发声装置。

6.为了实现以上目的,本发明提供了以下技术方案。

7.根据本发明第一方面实施例的发声装置的振膜,所述振膜包括至少一层改性乙丙橡胶膜层,所述改性乙丙橡胶膜层由改性乙丙橡胶制成,所述改性乙丙橡胶由基础橡胶与反应剂进行交联反应形成;其中,所述基础橡胶为三元乙丙橡胶和/或二元乙丙橡胶,所述反应剂为聚丙烯酸酯、聚乙烯

‑

丙烯酸酯、聚乙烯

‑

醋酸乙烯和氢化聚丁二烯

‑

丙烯腈中的一种或多种。

8.根据本发明的一些实施例,所述反应剂的含量为所述基础橡胶和所述反应剂总量的3%~50%。

9.根据本发明的一些实施例,所述振膜的阻尼因子>0.12。

10.根据本发明的一些实施例,所述改性乙丙橡胶的拉伸强度为2mpa~45mpa。

11.根据本发明的一些实施例,所述改性乙丙橡胶的撕裂强度为15n/mm~100n/mm。

12.根据本发明的一些实施例,所述改性乙丙橡胶的硬度为35a~80a。

13.根据本发明的一些实施例,所述改性乙丙橡胶的室温储能模量为0.5mpa~35mpa。

14.根据本发明的一些实施例,所述振膜形成为单层结构,所述振膜由一层所述改性乙丙橡胶膜层构成。

15.根据本发明的一些实施例,所述振膜为复合层结构,所述振膜包括至少一层所述改性乙丙橡胶膜层。

16.根据本发明的一些实施例,所述复合振膜还包括由热塑性弹性体和/或工程塑料制成的膜层,所述热塑性弹性体为热塑性聚酯弹性体、热塑性聚氨酯弹性体、热塑性聚酰胺弹性体和有机硅弹性体中的至少一种;所述工程塑料为聚醚醚酮、聚芳酯、聚醚酰亚胺、聚

酰亚胺、聚苯硫醚、聚萘二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯和聚对苯二甲酸丁二醇酯中的至少一种。

17.根据本发明第二方面实施例的发声装置,包括振动系统以及与所述振动系统相配合的磁路系统,所述振动系统包括振膜和结合在所述振膜一侧的音圈,所述磁路系统驱动所述音圈振动以带动所述振膜发声,所述振膜为根据本发明上述实施例的所述振膜。

18.根据本发明第三方面实施例的发声装置,包括壳体以及设在所述壳体内的磁路系统和振动系统,所述振动系统包括音圈、第一振膜和第二振膜,所述音圈的顶部与所述第一振膜相连,所述磁路系统驱动所述音圈振动以带动所述第一振膜发声,所述第二振膜的两端分别与所述壳体和所述音圈的底部相连,所述第二振膜为根据本发明上述实施例的所述振膜。

19.根据本发明实施例的发声装置的振膜,通过在乙丙橡胶中添加反应剂进行交联反应形成的改性乙丙橡胶为原料制备的振膜,不仅使振膜具有优异的机械性能和良好的粘接性,而且提高了振膜的阻尼性能,有利于减少振动过程中振膜的偏振。本发明的振膜的各个部分的振动一致性更好,有效降低了发声装置的失真。

20.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

21.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

22.图1为根据本发明实施例的发声装置的振膜的不同部位在不同频率下振动位移的测试曲线;

23.图2为根据本发明实施例的发声装置的结构示意图;

24.图3为根据本发明实施例的发声装置的爆炸图。

25.附图标记

26.发声装置100;

27.壳体10;音圈11;第一振膜12;第二振膜13;磁路系统14。

具体实施方式

28.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

29.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

30.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

31.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

32.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一

个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

33.下面结合附图具体描述根据本发明实施例的发声装置的振膜。

34.根据本发明实施例的发声装置的振膜,振膜包括至少一层改性乙丙橡胶膜层,改性乙丙橡胶膜层由改性乙丙橡胶制成,改性乙丙橡胶由基础橡胶与反应剂进行交联反应形成。其中,基础橡胶为三元乙丙橡胶和/或二元乙丙橡胶,反应剂为聚丙烯酸酯、聚乙烯

‑

丙烯酸酯、聚乙烯

‑

醋酸乙烯和氢化聚丁二烯

‑

丙烯腈中的一种或多种。

35.根据本发明实施例的发声装置的振膜由至少一层改性乙丙橡胶膜层构成。具体地,本发明中的振膜可以形成单层结构,也可以形成为多层复合结构。当振膜为单层结构时,即振膜由一层本发明的改性乙丙橡胶膜层制成。当振膜为多层复合结构时,振膜包括至少一层改性乙丙橡胶膜层,振膜中的改性乙丙橡胶膜层与其他材料的膜层复合而成。可选地,当振膜中含有多层改性乙丙橡胶膜层时,相邻的两层改性乙丙橡胶膜层之间可以间隔设置,即相邻的两层改性乙丙橡胶膜层之间也可以设置其他材料的膜层,当然相邻的两层改性乙丙橡胶膜层之间也可以贴合设置,可以根据实际的使用需求选择设置,本发明对此不作具体限制。

36.其中,改性乙丙橡胶膜层是由改性乙丙橡胶制成。通过在基础聚合物中添加反应剂对乙丙橡胶进行改性能够形成改性乙丙橡胶。基础聚合物可以为三元乙丙橡胶或者二元乙丙橡胶,还可以是三元乙丙橡胶和二元乙丙橡胶的混合物。反应剂可以为聚丙烯酸酯、聚乙烯

‑

丙烯酸酯、聚乙烯

‑

醋酸乙烯和氢化聚丁二烯

‑

丙烯腈中的一种或多种。例如,反应剂可以为聚丙烯酸酯和聚乙烯

‑

丙烯酸酯的混合物、聚乙烯

‑

醋酸乙烯或者聚乙烯

‑

醋酸乙烯和氢化聚丁二烯

‑

丙烯腈的混合物。

37.需要说明的是,通过将反应剂(聚乙烯

‑

丙烯酸酯和/或聚丙烯酸酯和/或聚乙烯

‑

醋酸乙烯和/或氢化聚丁二烯

‑

丙烯腈)的加入基础聚合物(三元乙丙橡胶和/或二元乙丙橡胶)中,反应剂能够与三元乙丙橡胶和/或二元乙丙橡胶分子之间形成有效的互传网络结构,分子链缠扰增多,分子间内摩擦阻力大,室温下的改性乙丙橡胶处于高弹态,不仅有效地提高了分子间的极性和与粘接剂之间的粘接力,而且增加了三元乙丙橡胶和/或二元乙丙橡胶的阻尼性能。也就是说,采用该改性乙丙橡胶为原料制备的振膜具有优异的阻尼性能和回弹性,振动系统在振动发声过程中能有效抑制偏振现象,振动系统的一致性更佳。

38.相比较于现有技术中的振膜的乙丙橡胶膜层,本发明的振膜的改性乙丙橡胶层具有更高的阻尼和粘接性,在振动系统振动发声的过程中能有效抑制偏振现象,使得振动系统的一致性更佳。

39.如图1所示,其中,振膜可以为矩形折环振膜。横坐标为频率(hz),纵坐标为响度位移量(mm)。分别在振膜的中心部的边缘位置以及中心位置取点进行测试,得到振膜的不同部位在不同频率下振动位移的测试曲线。

40.如图1所示,图1中的各个曲线更集中,这表明,本发明的发声装置的振膜的各个部分的振动一致性更好,在振动过程中,振膜的摇摆少,音质和听音稳定性更加优良。

41.由此,根据本发明实施例的发声装置的振膜,通过在乙丙橡胶中添加反应剂进行交联反应形成的改性乙丙橡胶为原料制备的振膜,不仅使振膜具有优异的机械性能和良好的粘接性,而且提高了振膜的阻尼性能,有利于减少振动过程中振膜的偏振。本发明的振膜的各个部分的振动一致性更好,有效降低了发声装置的失真。

42.根据本发明的一个实施例,反应剂的含量为基础橡胶和反应剂总量的3%~50%。

43.也就是说,可以在基础橡胶中添加占基础橡胶和反应剂总量3%~50%的反应剂。随着反应剂含量的增加,振膜材料的阻尼值和粘结力逐渐增大,通过采用添加占基础橡胶和反应剂总量3%~50%的反应剂所制备的改性乙丙橡胶为振膜材料,可以同时兼顾振膜的阻尼性能和弹性,有效保证了振膜优良的弹性和阻尼性能。反应剂的质量百分含量可以是3%~50%之间的任意数值,例如,反应剂的质量百分含量可以为3%、10%、15%、20%、30%、40%或者50%。

44.需要进行说明的是,过量的反应剂的加入,虽然粘接力和阻尼增大,但将会降低材料的回弹性,会导致振膜在振动过程中,摇摆振动增多,音质和听音稳定性变差。由此,当反应剂的添加量在3%~50%(质量百分含量)时,能够保证振膜具有良好的回弹性的同时,可以提升振膜的阻尼性能和粘接性,有效地保证了发声装置的声学性能。

45.在本发明的一些具体实施方式中,振膜的阻尼因子>0.12。

46.具体地,本发明的振膜在室温下的损耗因子大于0.12。优选地,改性乙丙橡胶膜层的损耗因子>0.15。本发明中改性乙丙橡胶膜层的损耗因子可以是采用dma温度扫描模式、1hz振动频率、3℃/min升温速率得到的数据,其可以与振膜的厚度相配合,可以进一步优化振膜的性能。通常损耗因子越高,材料的阻尼性越好,振膜材料的阻尼性提升有利于减少振动过程中的偏振,降低产品失真,提升听音良率。例如,损耗因子可以为0.12、0.14、0.15、0.16、0.17、0.18、0.19、0.2或者0.25等。也就是说,具有较高的阻尼值的振膜材料制备的振膜具有较低的阻抗曲线,能够提高振膜的阻尼性,振动系统在振动发声过程中能有效抑制偏振现象,振动系统的一致性更佳。

47.根据本发明的一个实施例,改性乙丙橡胶的拉伸强度为2mpa~45mpa。

48.根据本发明的一个实施例,改性乙丙橡胶的撕裂强度为15n/mm~100n/mm。

49.由此,改性乙丙橡胶的拉伸强度在2mpa~45mpa的范围内,撕裂强度在15n/mm~100n/mm的范围内时,改性乙丙橡胶能够具有合适的力学性能,由其制备的振膜,在发声装置的使用过程中,不易出现破膜等问题,有效地保证振膜使用的可靠性。例如,改性乙丙橡胶的拉伸强度可以为2mpa、6mpa、10mpa、16mpa、20mpa、25mpa、30mpa、40mpa或者45mpa。改性乙丙橡胶的撕裂强度可以为15n/mm、30n/mm、45n/mm、50n/mm、70n/mm、90n/mm或者100n/mm。

50.在本发明的一些具体实施方式中,改性乙丙橡胶的硬度为35a~80a。

51.根据本发明的一个实施例,改性乙丙橡胶的室温储能模量为0.5mpa~35mpa。

52.需要说明的是,发声装置可以是扬声器。该扬声器包括振动系统和与振动系统相互配合的磁路系统。振动系统包括本发明提供的振膜。振膜可以为折环振膜或者平板振膜。具有本发明的振膜的扬声器具有发声效果好、耐用性良好等优点。

53.其中,该扬声器的f0正比于杨氏模量和厚度(参见式1至式3),可以通过改变扬声器振膜的厚度以及杨氏模量来实现f0的变化,具体调节原理如下:

[0054][0055]

其中,mms为扬声器的等效振动质量,cms为扬声器的等效顺性。

[0056][0057]

其中,cms1为弹波顺性,cms2为振膜顺性。无弹波设计时,扬声器的等效顺性即为振膜顺性。

[0058][0059]

其中w为振膜的折环部的总宽度;t为膜片厚度;dvc为振膜音圈贴合外径;e为振膜材质的杨氏模量;u为振膜材质的泊松比。

[0060]

可见,扬声器的f0正比于模量和厚度,而橡胶的模量正比于其硬度,因此可以使用硬度替代其模量。例如,当想要得到饱满的低音和舒适的听感时,在扬声器具有较低的f0的同时,应使振膜具有足够的刚度和阻尼。由此,通过调节扬声器振膜的硬度以及厚度就能够调节扬声器f0的大小。当将振膜材料的硬度控制在35a~80a的范围内,室温储能模量在0.5mpa~35mpa的范围内时,扬声器的f0的能够达到500hz~1500hz,从而使得扬声器具有优良的低频性能。

[0061]

根据本发明的一个实施例,振膜形成为单层结构,振膜由一层改性乙丙橡胶膜层构成。

[0062]

根据本发明的一个实施例,振膜形成为复合层结构,振膜包括至少一层改性乙丙橡胶膜层。即当振膜为复合振膜时,可以包括一层改性乙丙橡胶膜层,也可以包括多层改性乙丙橡胶膜层,多层改性乙丙橡胶膜层之前可以相邻设置,也可以间隔设置,具体设置方法可以根据发声装置的具体设计要求来选择。

[0063]

在本发明的一些具体实施方式中,复合振膜还包括由热塑性弹性体和/或工程塑料制成的膜层。热塑性弹性体为热塑性聚酯弹性体、热塑性聚氨酯弹性体、热塑性聚酰胺弹性体和有机硅弹性体中的至少一种。工程塑料为聚醚醚酮、聚芳酯、聚醚酰亚胺、聚酰亚胺、聚苯硫醚、聚萘二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯和聚对苯二甲酸丁二醇酯中的至少一种。

[0064]

也就是说,当振膜为复合振膜时,复合振膜由热塑性弹性体和/或工程塑料制成的膜层和改性乙丙橡胶膜层组成。热塑性弹性体和工程塑料的原料可以有多种选择,可以根据具体需求来选择。由热塑性弹性体和/或工程塑料制成的膜层和改性乙丙橡胶膜层组成的复合振膜具有优良的力学性能,在能够保证一定机械强度的同时,还具有较高的阻尼值。

[0065]

根据本发明实施例还提供了一种发声装置的振膜的制备方法,包括以下步骤:s1、将反应剂加入到基础橡胶中。s2、将基础橡胶与反应剂进行交联成型,以形成振膜。其中,基础橡胶为三元乙丙橡胶和/或二元乙丙橡胶,反应剂为聚丙烯酸酯、聚乙烯

‑

丙烯酸酯、聚乙烯

‑

醋酸乙烯和氢化聚丁二烯

‑

丙烯腈中的一种或多种。

[0066]

由此,通过将反应剂(聚乙烯

‑

丙烯酸酯和/或聚丙烯酸酯和/或聚乙烯

‑

醋酸乙烯和/或氢化聚丁二烯

‑

丙烯腈)加入基础聚合物(三元乙丙橡胶和/或二元乙丙橡胶)中,反应剂能够与三元乙丙橡胶和/或二元乙丙橡胶分子之间形成有效的互传网络结构,分子链缠扰增多,分子间内摩擦阻力大,室温下的改性乙丙橡胶处于高弹态,不仅有效地提高了分子间的极性和与粘接剂之间的粘接力,而且增加了三元乙丙橡胶和/或二元乙丙橡胶的阻尼

性能。也就是说,采用该改性乙丙橡胶为原料制备的振膜具有优异的阻尼性能和回弹性,振动系统在振动发声过程中能有效抑制偏振现象,振动系统的一致性更佳。

[0067]

总而言之,根据本发明实施例的发声装置的振膜,不仅能够保证良好的回弹性和粘接性,提高振膜的使用寿命,而且能够提高振膜的阻尼性能,从而提升了发声装置音质的稳定性。

[0068]

需要说明的是,本发明提供的振膜可组成任意构造的发声装置,例如以下典型的发声装置:包括振动系统和与振动系统相配合的磁路系统,振动系统包括振膜和结合在振膜一侧的音圈。当发声装置工作时,音圈通电后在磁路系统的磁场力的作用下,音圈可以上下振动以带动振膜振动,振膜振动时可以进行发声。

[0069]

根据本发明第二方面实施例的发声装置,包括振动系统以及与振动系统相配合的磁路系统,振动系统包括振膜和结合在振膜一侧的音圈,磁路系统驱动音圈振动以带动振膜发声,振膜为上述实施例的振膜。具体而言,当发声装置工作时,音圈通电后在磁路系统的磁场力的作用下,音圈可以上下振动以带动振膜振动,振膜振动时可以进行发声。

[0070]

如图2和图3所示,根据本发明第三方面实施例的发声装置100,包括壳体10以及设在壳体10内的磁路系统14和振动系统,振动系统包括音圈11、第一振膜12和第二振膜13,音圈11的顶部与第一振膜12相连,磁路系统14驱动音圈11振动以带动第一振膜12发声,第二振膜13的两端分别与壳体10和音圈11的底部相连,第二振膜13为上述实施例的振膜。

[0071]

也就是说,第一振膜12可以用于振动发声,第二振膜13可以用于平衡音圈11的振动。具体而言,当发声装置100工作时,音圈11通电后在磁路系统14的磁场力的作用下,音圈11可以上下振动以带动第一振膜12振动,第一振膜12振动时可以进行发声。第二振膜13也可以跟随音圈11上下振动,由于第二振膜13的两端分别与壳体10和音圈11的底部相连,第二振膜13可以平衡音圈11的振动,可以防止音圈11出现偏振的现象,从而可以提升发声装置100的发声效果。

[0072]

需要进行说明的是,可以将第一振膜12和第二振膜13同时采用本发明上述实施例的振膜,也可以是第一振膜12和第二振膜13中的一个采用本发明上述实施例的振膜,本发明对此不作具体限制。

[0073]

下面结合具体实施例对本发明的发声装置的振膜进行具体说明。

[0074]

对比例一

[0075]

采用70a的三元乙丙橡胶(epdm)为基础橡胶,交联反应后形成振膜材料,组装成产品。

[0076]

其中,70a的三元乙丙橡胶配方如下:

[0077]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0078]

实施例一

[0079]

将占基础橡胶和反应剂总量3%的反应剂(聚乙烯

‑

丙烯酸酯)与70a三元乙丙橡胶进行交联反应,硫化后形成振膜材料,组装成产品。

[0080]

其中,70a的三元乙丙橡胶配方如下:

[0081]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0082]

实施例二

[0083]

将占基础橡胶和反应剂总量5%的反应剂(聚乙烯

‑

丙烯酸酯)与70a三元乙丙橡胶进行交联反应,硫化后形成振膜材料,组装成产品。

[0084]

其中,70a的三元乙丙橡胶配方如下:

[0085]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0086]

实施例三

[0087]

将占基础橡胶和反应剂总量40%的反应剂(聚乙烯

‑

丙烯酸酯)与70a三元乙丙橡胶进行交联反应,硫化后形成振膜材料,组装成产品。

[0088]

其中,70a的三元乙丙橡胶配方如下:

[0089]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0090]

实施例四

[0091]

将占基础橡胶和反应剂总量50%的反应剂(聚乙烯

‑

丙烯酸酯)与70a三元乙丙橡胶进行交联反应,硫化后形成振膜材料,组装成产品。

[0092]

其中,70a的三元乙丙橡胶配方如下:

[0093]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0094]

实施例五

[0095]

将占基础橡胶和反应剂总量60%的反应剂(聚乙烯

‑

丙烯酸酯)与70a三元乙丙橡胶进行交联反应,硫化后形成振膜材料,组装成产品。

[0096]

其中70a的三元乙丙橡胶配方如下:

[0097]

按质量份计,epdm100份;硫磺1份;促进剂3.5份;炭黑50份;石蜡油20份;防老剂2份。

[0098]

其中,实施例一、实施例二、实施例三、实施例四和实施例五为改性乙丙橡胶制备的振膜。

[0099]

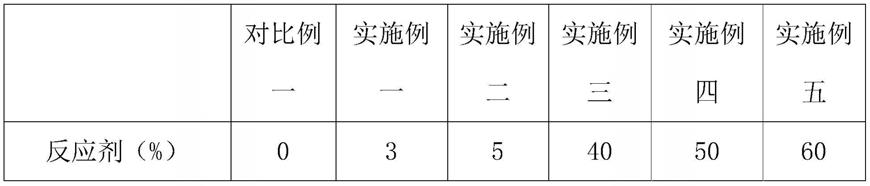

如表一所示,表一为对比例一、实施例一、实施例二、实施例三、实施例四和实施例五中各反应剂的添加量。需要说明的是,反应剂的添加量为占基础橡胶和反应剂总量的质量百分含量。

[0100]

表一

[0101][0102]

测试指标:损耗因子、定伸50%时的回弹率和粘接力(n)

[0103]

如表二所示,表二为对对比例一、实施例一、实施例二、实施例三、实施例四和实施例五的振膜进行性能测试的测试结果,体现了反应剂含量对振膜材料的损耗因子、粘接力及定伸应变50%时回弹率的影响。

[0104]

从表二可以看出,由于对比例中未添加反应剂,阻尼值小,其损耗因子和粘结力最小,随着反应剂含量的增加,振膜材料的阻尼值增大,损耗因子和粘接力逐渐增大,并具有良好的定伸回弹率。当反应剂的质量百分含量超过40%,随着反应剂含量的继续增加,其定伸回弹率逐渐下降。

[0105]

由此,反应剂的质量百分含量在3%~50%时形成的振膜材料,不仅能够保证振膜材料具有良好的回弹性和粘接力,在振膜的长期使用过程中,不易出现破膜等问题,提升振膜的使用寿命和可靠性,而且其具有较高的阻尼值,在振动过程中,振膜的摇摆减少,音质和听音稳定性更加优良。

[0106]

表二

[0107][0108]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1