一种手机充电口硅胶密封件及其制备方法与流程

1.本技术涉及硅胶密封件技术领域,更具体地说,它涉及一种手机充电口硅胶密封件及其制备方法。

背景技术:

2.随着科学技术的发展,手机成为了人们生活中必不可少的通讯设备之一,不同的智能手机有不同的接口与端口,而type

‑

c充电接口是usb接口的一种,由于具有很高的传输速度和更大的电力传输效率,以及可正反通插的功能而广受欢迎。

3.因type

‑

c接口长期裸露在外,水一旦流入手机充电口,就会直接流入手机电路主板,造成手机损坏,目前type

‑

c接口一般有两种防水方式,一种是在type

‑

c接口内插入防尘塞,进行外部防水,例如申请号为cn201420142158.8的中国实用新型专利文件,公开了一种用于手机usb接口的防尘胶塞。

4.这种通过在接口内插入胶塞,对usb接口进行外部防水的方式,因胶塞上的凸起长期与usb接口插接摩擦,易变形,不能和usb接口很好的匹配,起不到防护效果。

5.另外一种是内部防水,主要通过在type

‑

c接口的五金件上套上密封圈,从而隔绝液体,但由于胶料的材质和配方的原因,密封圈易出现回弹力差,拉伸力不足而导致密封圈使用过程中受力度不大,使得密封圈和五金件之间出现缝隙导致水分渗流。

技术实现要素:

6.为了增大密封圈的拉伸强度,提高密封圈的受力度,改善手机充电口的防水效果,本技术提供一种手机充电口硅胶密封件及其制备方法。

7.第一方面,本技术提供一种手机充电口硅胶密封件,采用如下的技术方案:一种手机充电口硅胶密封件,包括质量比为1:0.35

‑

0.4:2

‑

2.5的组分a、组分b和组分c;所述组分a包括以下重量份的组分:500

‑

1000份硅胶一、5

‑

10份硅胶色母和15

‑

20份硫化剂;所述组分b包括以下重量份的组分:500

‑

1000份硅胶二、5

‑

10份硅胶色母和15

‑

20份硫化剂;所述c组分包括以下重量份的组分:500

‑

1000份硅胶二、5

‑

10份硅胶色母和15

‑

20份硫化剂;所述硅胶一的塑化度250mm,所述硅胶二的塑化度为340mm。

8.通过采用上述技术方案,由于不同用量的组分a、组分b和组分c,且组分a和组分b中硅胶的塑化度不同,将用量不同的组分b和组分c中硅胶二的用量相同,且组分b的用量小于组分a,而组分c的用量大于组分a,合理配置的硅胶密封件配方,能中和硅胶密封件的塑化度,改善硅胶密封件的拉伸强度和断裂伸长率。

9.优选的,所述硅胶色母由包括以下重量份的组分制得:8.2

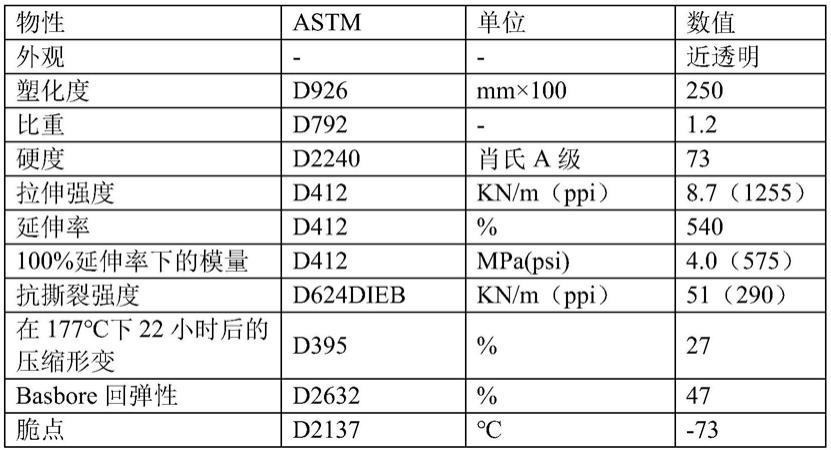

‑

9.8份硅原胶、2.4

‑

4.2

份epdm、6.8

‑

8份色粉、3.4

‑

5.6份笼型聚倍半硅氧烷、2.8

‑

4.6份十溴二苯乙烷、3.2

‑

5份间苯二酚双(二苯基磷酸酯)、1.2

‑

2份增容剂。

10.通过采用上述技术方案,使用硅原胶并配合色粉、增容剂等制备硅胶色母,因十溴二苯乙烷、间苯二酚双(二苯基磷酸酯)均具有较高的阻燃效果,而笼型聚倍半硅氧烷因分子的内核由si

‑

o

‑

si键构成,硅元素使其具有耐温性、热稳定性和阻燃性等,三元乙丙橡胶具有机械强度多、抗压缩性能好的优点,将三元乙丙橡胶在增容剂的作用下与硅原胶混合制备硅胶色母,能改善硅胶色母的力学性能,且在十溴二苯乙烷和间苯二酚双(二苯基磷酸酯)、笼型聚倍半硅氧烷的作用下,使三元乙丙橡胶的耐热性和阻燃性提升,从而制得力学性能好,且具有阻燃效果的硅胶色母。

11.优选的,所述硅胶色母的制备方法如下:步骤(1):向硅原胶中加入双氧水和浓盐酸,室温搅拌10

‑

20min,双氧水、浓盐酸与硅原胶的质量比为1

‑

2:1

‑

2:5;步骤(2):将epdm、色粉和增容剂混合,室温开炼5

‑

10min;步骤(3):将步骤(1)所得物、步骤(2)所得物、笼型聚倍半硅氧烷、十溴二苯乙烷和间苯二酚双(二苯基磷酸酯)在70

‑

80℃下混炼均匀、下片,制得硅胶色母。

12.通过采用上述技术方案,使用双氧水和浓盐酸对硅原胶进行氧化,使硅原胶上的硅甲基被氧化成硅羟基,提高反应活性,从而为epdm和硅原胶的交联提供更多的反应位点;最后将所得物混炼,制成了力学性能得到进一步改善,且阻燃性能提升的硅胶色母。

13.优选的,所述增容剂为二元乙丙橡胶9

‑

10份、过氧化二异丙苯0.3

‑

0.5份、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷1

‑

1.5份。

14.通过采用上述技术方案,因epdm和硅原胶属于不相容体系,两者之间的溶解度参数相差较大,相容性较差,使用二元乙丙橡胶、过氧化二异丙苯和γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷制备增容剂,γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷作为硅烷偶联剂,能与硅原胶表面的硅羟基接枝,被氧化的硅原胶提高了硅烷偶联剂kh

‑

570的偶联接枝率,提高epdm和硅原胶的相容性。

15.优选的,所述增容剂由以下方法制成:将二元乙丙橡胶、过氧化二异丙苯和γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷在45

‑

50℃开炼20

‑

30min,然后在170

‑

190℃下热炼5

‑

10min,降温至室温,制得增容剂。

16.通过采用上述技术方案,将γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷和二元乙丙橡胶、过氧化二异丙苯进行接枝,二元乙丙橡胶水解生成硅醇后,硅醇的端羟基与硅原胶的si

‑

o基团偶联,通过过氧化二异丙苯的作用,可以是epdm与硅原胶和epdm与二元乙丙橡胶接枝偶联剂产生公交连,共混体系通接枝偶联

‑

相容和共交联是epdm和硅原胶两相间产生较强的化学和物理作用,而该作用对两相界面层的结合起到很好的桥梁作用,因此epdm和硅原胶的相容性得到较大改善,力学性能得到进一步提高。

17.优选的,所述硫化剂为硅橡胶淡味高抗黄硫化剂c

‑

16。

18.通过采用上述技术方案,硅橡胶淡味高抗黄硫化剂c

‑

16具有较佳得的抗黄性,能免除二次硫化,无臭味,短时间二硫化不黄变优选的,所述组分a中还包括20

‑

40重量份散热助剂,所述散热助剂由以下方法制成:

(1)将聚季铵盐

‑

32溶于水,制成浓度为20%的聚季铵盐

‑

32溶液,向其中加入碳纤维粉和碳化硅晶须,混合,在辐射电压为90

‑

150kev,束流为50

‑

80ma,真空度为(1

‑

1.5)

×

105的条件下辐射3

‑

10s,干燥;(2)将壳聚糖加入到ph值为6.5的磷酸盐溶液中,加入乙醇、乳化剂和硝酸银溶液,混合均匀后,紫外光照射3

‑

5h,用去离子水清洗,加入氧化锌、硼酸镁,混合均匀;(3)将步骤(2)所得物经雾化后喷涂在步骤(1)所得物上,干燥,制得散热助剂。

19.通过采用上述技术方案,因有些手机用户经常在手机充电是使用手机,造成上手机充电口较热,而位于手机充电口内部的密封件不具有散热和耐热效果,多次使用后,易老化松动,使防水效果失效;因此在组分a中添加散热助剂,且散热助剂的制备方法是,首先将聚季铵盐

‑

21和碳纤维粉、碳化硅晶须混合进行辐射,碳纤维粉和碳化硅晶须均具有纤维状结构,而聚季铵盐

‑

32具有硅烷耦合性,与水发生水解反应,生产硅醇基,硅醇基与碳纤维粉、碳化硅晶须中羟基发生脱水缩合,并有共价键产生,且在辐射下,聚季铵盐

‑

32与纤维状的碳纤维粉和碳化硅晶须牢固结合,产生较长效的抗菌效果;壳聚糖溶于磷酸盐溶液后,乙醇作为凝聚剂,因乙醇具有强亲水性,能夺取溶解壳聚糖的水溶液,从而降低壳聚糖的溶解度,使壳聚糖凝聚形成包覆材料,从而包覆在接枝聚季铵盐

‑

32的碳纤维粉和碳化硅晶须上,且硝酸银溶液在紫外光照射下,还原成纳米银,分布在壳聚糖包覆材料上,从而包覆在碳化硅晶须和碳纤维粉表面,且凝胶表面还负载有氧化锌和硼酸镁,氧化锌和硼酸镁的导热系数较大,能增强硅胶密封件的散热效果。

20.将散热助剂加入组分a中,壳聚糖包覆材料表面的氧化锌和硼酸镁使散热助剂具有较大的导热系数,能增强散热效果,并且壳聚糖本身具有抗菌效果,其形成的包覆膜表面负载纳米银,增强了壳聚糖包覆材料的抗菌性,从而改善密封件的抗菌效果;因壳聚糖是生物降解材料,随着时间的推移,其逐渐降解,其内部包覆的碳纤维粉和碳化硅晶须露出,碳化硅晶须和碳纤维粉的导热系数较大,且碳纤维粉具有抗菌性,碳纤维粉和碳化硅晶须上接枝有抗菌性好的聚季铵盐

‑

32,从而进一步增强了散热助剂的抗菌性和散热效果,延长了密封件的抗菌细菌性和散热持久性。

21.优选的,所述散热助剂中各原料的重量份如下:0.6

‑

1份聚季铵盐

‑

32、0.8

‑

1.2份碳纤维粉、0.4

‑

0.8份碳化硅晶须、3

‑

6份壳聚糖、5

‑

8份磷酸盐溶液、0.5

‑

1份乳化剂、0.3

‑

0.7份乙醇、1

‑

2份硝酸银溶液、0.8

‑

1.4份氧化锌、1

‑

1.5份硼酸镁。

22.通过采用上述技术方案,能将聚季铵盐

‑

32接枝在碳纤维粉和碳化硅晶须上,然后将碳纤维粉和碳化硅晶须包覆在负载有纳米银、氧化锌和硼酸镁的壳聚糖包覆膜内,随着包覆膜的降解,内部的碳纤维粉和碳化硅晶须释放,从而进一步增大了散热助剂的散热效果和抗菌效果。

23.第二方面,本技术提供一种手机充电口硅胶密封件的制备方法,采用如下的技术方案:一种手机充电口硅胶密封件的制备方法,包括以下步骤:组分a的制备:称料,将硅胶一切片,混炼1

‑

1.5min,加入硫化剂,分散均匀后,混炼5

‑

6min,加入硅胶色母,分散均匀后,混炼5

‑

6min,按所需厚度,调整辊距,打卷、出片,备用;组分b的制备:称料,将硅胶二切片,混炼1

‑

1.5min,加入硫化剂,分散均匀后,混炼5

‑

6min,加入硅胶色母,分散均匀后,混炼5

‑

6min,按所需厚度,调整辊距,打卷、出片,备用;

组分c的制备:称料,将硅胶二切片,混炼1

‑

1.5min,加入硫化剂,分散均匀后,混炼5

‑

6min,加入硅胶色母,分散均匀后,混炼5

‑

6min,按所需厚度,调整辊距,打卷、出片,备用;混炼:将组分a和组分b按照1:0.35

‑

0.4的质量比混炼,在100

‑

120℃下混炼5

‑

6min,加入与组分a质量比为2

‑

2.5:1的组分c,继续混炼5

‑

6min,按照所需厚度,打卷、出片,制得半成品胶料;成型:将半成品胶料分切后硫化,上模硫化温度为165

‑

205℃,下模硫化温度为175

‑

215℃,硫化时间为80

‑

120s,硫化压力为15

‑

20mpa,制成硫化料;冲型:将硫化料放入模具中,压模成型,修正毛边,去除毛刺,制得半成品密封件;清洗:将半成品密封件在55

‑

60℃超声清洗2

‑

3次,每次30

‑

40min,干燥,制得密封件。

24.通过采用上述技术方案,将组分a和组分b、组分c分别进行混炼,能同时进行,缩短制作时间,将组分a和组分b混炼后先进行共混,然后再与组分c进行共混,经成型、冲型、清洗后,制得的密封件的力学性能较强。

25.优选的,组分a的制备步骤中,与硅胶色母一并加入20

‑

40重量份散热助剂,散热助剂由以下方法制成:(1)将聚季铵盐

‑

32溶于水,制成浓度为20%的聚季铵盐

‑

32溶液,向其中加入碳纤维粉和碳化硅晶须,混合,在辐射电压为90

‑

150kev,束流为50

‑

80ma,真空度为(1

‑

1.5)

×

105的条件下辐射3

‑

10s,干燥;(2)将壳聚糖加入到ph值为6.5的磷酸盐溶液中,加入乙醇、乳化剂和硝酸银溶液,混合均匀后,紫外光照射3

‑

5h,用去离子水清洗,加入氧化锌、硼酸镁,混合均匀;(3)将步骤(2)所得物经雾化后喷涂在步骤(1)所得物上,干燥,制得散热助剂。

26.通过采用上述技术方案,聚季铵盐

‑

32经水解后,与碳化硅晶须和碳纤维粉表面的羟基接枝,且在辐射下,聚季铵盐

‑

32与碳纤维粉、碳化硅晶须的牢固度增大,再将三者包覆在表面负载有纳米银、氧化锌和硼酸镁的壳聚糖表面膜内,从而增强了散热助剂的散热效果和抗菌效果。

27.综上所述,本技术具有以下有益效果:1、由于本技术采用不同用量的组分a、组分b和组分c制备密封件,且使组分a中硅胶一塑化度与组分b和组分c中的硅胶二塑化度不同,能改善密封件的力学性能,增大其拉伸强度,使其受力度较大。

28.2、本技术中优选采用硅原胶、epdm、笼型聚倍半硅氧烷、十溴二苯乙烷和间苯二酚双(二苯基磷酸酯)等制备硅胶色母,由于epdm具有较强的耐热性和高温压缩永久变形性,笼型聚倍半硅氧烷、十溴二苯乙烷和间苯二酚双(二苯基磷酸酯)具有阻燃性,在增容剂的作用下,制得力学性能得到进一步改善,且阻燃效果好的硅胶密封件。

29.3、本技术中优选使用二元乙丙下降、硅烷偶联剂kh

‑

570和过氧化二异丙苯混炼制得增容剂,二元乙丙橡胶接枝kh

‑

570后,能使epdm和硅原胶和epdm和二元乙丙接枝kh

‑

570产生共交联,从而使共混体系通过接枝偶联

‑

相容和共交联使edpm和硅原胶之间相容性增强。

30.4、本技术中优选使用聚季铵盐

‑

32辐射接枝在碳纤维粉和碳化硅晶须上,然后包覆在负载有纳米银、氧化锌和硼酸镁的壳聚糖包覆膜上,氧化锌和硼酸镁具有导热系数大,

耐热性强的效果,纳米银和壳聚糖抗菌效果好,随着壳聚糖的降解,碳纤维粉和碳化硅晶须释放,从而进一步增大了散热助剂的散热效果和抗菌效果。

具体实施方式

31.硅胶色母的制备例制备例1

‑

6中制备例中硅原胶选自山东博港生物科技有限公司,型号为gb

‑

107;epdm选自东莞市鼎信塑胶原料有限公司,型号为3072epm;黑色粉选自苏州力颜化工有限公司,型号为c311;kh

‑

550选自广东吕伟新材料科技有限公司,货号为550;笼型聚倍半硅氧烷为八异丁基笼型聚倍半硅氧烷,选自广州一新科技有限公司,cas号为221326

‑

46

‑

1;十溴二苯乙烷选自山东合展化工有限公司,货号为12841;间苯二酚双(二苯基磷酸酯)选自广州市创惠化工科技有限公司,货号为12;二元乙丙橡胶选自东莞市坤和塑胶化工有限公司,型号为v706;过氧化二异丙苯;γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷选自武汉格罗丽材料有限公司,型号为kh

‑

570。

32.制备例1:步骤(1):向8.2kg硅原胶中加入双氧水和浓盐酸,室温搅拌10min,双氧水、浓盐酸与硅原胶的质量比为1:1:5;步骤(2):将2.4kg epdm、6.8kg色粉和1.2kg增容剂混合,室温开炼5min,色粉为黑色,增容剂为硅烷偶联剂kh

‑

550;步骤(3):将步骤(1)所得物、步骤(2)所得物、3.4kg笼型聚倍半硅氧烷、2.8kg十溴二苯乙烷和3.2kg间苯二酚双(二苯基磷酸酯)在70℃下混炼均匀、下片,制得硅胶色母。

33.制备例2:步骤(1):向9kg硅原胶中加入双氧水和浓盐酸,室温搅拌5min,双氧水、浓盐酸与硅原胶的质量比为1.5:1.5:5;步骤(2):将3.3kg epdm、7.4kg色粉和1.6kg增容剂混合,室温开炼10min,色粉为黑色,增容剂为硅烷偶联剂kh

‑

550;步骤(3):将步骤(1)所得物、步骤(2)所得物、4.5kg笼型聚倍半硅氧烷、3.7kg十溴二苯乙烷和4.1kg间苯二酚双(二苯基磷酸酯)在70℃下混炼均匀、下片,制得硅胶色母。

34.制备例3:步骤(1):向9.8kg硅原胶中加入双氧水和浓盐酸,室温搅拌10min,双氧水、浓盐酸与硅原胶的质量比为2:2:5;步骤(2):将4.2kg epdm、8kg色粉和2kg增容剂混合,室温开炼5min,色粉为黑色,增容剂为硅烷偶联剂kh

‑

550;步骤(3):将步骤(1)所得物、步骤(2)所得物、5.6kg笼型聚倍半硅氧烷4.6kg十溴二苯乙烷和5kg间苯二酚双(二苯基磷酸酯)在80℃下混炼均匀、造下片,制得硅胶色母。

35.制备例4:与制备例1的区别在于,增容剂由以下方法制成:将9kg二元乙丙橡胶、0.3kg过氧化二异丙苯和1kgγ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷在45℃开炼30min,然后在170℃下热炼10min,降温至室温。

36.制备例5:与制备例1的区别在于,增容剂由以下方法制成:将9.5kg二元乙丙橡胶、0.4kg过氧化二异丙苯和1.3kgγ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷在50℃开炼20min,然后在190℃下热炼5min,降温至室温。

37.制备例6:与制备例1的区别在于,增容剂由以下方法制成:将10kg二元乙丙橡胶、0.5kg过氧化二异丙苯和1.5kgγ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷在45℃开炼20min,然

后在180℃下热炼10min,降温至室温。

38.散热助剂的制备例1

‑

6制备例1

‑

6中聚季铵盐

‑

32选自武汉江心宇生物科技有限公司,碳纤维粉选自深圳市中森领航科技有限公司,货号为025,目数为300;碳化硅晶须选自秦皇岛一诺高新材料开发有限公司,型号为sf

‑

1;壳聚糖选自杭州兴韵生物科技有限公司,型号为xy68687;氧化锌选自南京保克特新材料有限公司,型号为pzt,粒径为30nm;硼酸镁选自郑州鑫浩化工产品有限公司,货号为5236

‑

24,目数为120;吐温80选自河南中捷化工产品有限公司,型号为t

‑

80;聚乙二醇400选自广州多德化工有限公司,货号为peg400.制备例1:(1)将0.6kg聚季铵盐

‑

32溶于水,制成浓度为20%的聚季铵盐

‑

32溶液,向其中加入0.8kg碳纤维粉和0.4kg碳化硅晶须,混合,在辐射电压为90kev,束流为50ma,真空度为1

×

105的条件下辐射10s,干燥;(2)将3kg壳聚糖加入到5kg ph值为6.5的磷酸盐溶液中,加入0.3kg乙醇、0.5kg乳化剂和1kg浓度为0.05mol/l的硝酸银溶液,混合均匀后,在波长为310nm,功率为200w的条件下紫外光照射3h,用去离子水清洗,加入0.8kg氧化锌、1kg硼酸镁,混合均匀,乳化剂由吐温80和聚乙二醇400按照1:4的质量比组成;(3)将步骤(2)所得物经雾化后喷涂在步骤(1)所得物上,在50℃下真空干燥4h,制得散热助剂。

39.制备例2:(1)将0.8kg聚季铵盐

‑

32溶于水,制成浓度为20%的聚季铵盐

‑

32溶液,向其中加入1kg碳纤维粉和0.6kg碳化硅晶须,混合,在辐射电压为120kev,束流为70ma,真空度为1.3

×

105的条件下辐射7s,干燥;(2)将5kg壳聚糖加入到7kg ph值为6.5的磷酸盐溶液中,加入0.5kg乙醇、0.8kg乳化剂和1.5kg浓度为0.05mol/l的硝酸银溶液,混合均匀后,在波长为350nm,功率为200w的条件下紫外光照射4h,用去离子水清洗,加入1.1kg氧化锌、1.3kg硼酸镁,混合均匀,乳化剂由吐温80和聚乙二醇400按照1:4的质量比组成;(3)将步骤(2)所得物经雾化后喷涂在步骤(1)所得物上,在50℃下真空干燥4h,制得散热助剂。

40.制备例3:(1)将1kg聚季铵盐

‑

32溶于水,制成浓度为20%的聚季铵盐

‑

32溶液,向其中加入1.2kg碳纤维粉和0.8kg碳化硅晶须,混合,在辐射电压为150kev,束流为80ma,真空度为1.5

×

105的条件下辐射3s,干燥;(2)将6kg壳聚糖加入到8kg ph值为6.5的磷酸盐溶液中,加入0.7kg乙醇、1kg乳化剂和2kg浓度为0.05mol/l的硝酸银溶液,混合均匀后,在波长为380nm,功率为200w的条件下紫外光照射5h,用去离子水清洗,加入1.4kg氧化锌、1.5kg硼酸镁,混合均匀,乳化剂由吐温80和聚乙二醇400按照1:4的质量比组成;(3)将步骤(2)所得物经雾化后喷涂在步骤(1)所得物上,在50℃下真空干燥4h,制得散热助剂。

41.制备例4:与制备例1的区别在于,未添加碳纤维和碳化硅。

42.制备例5:与制备例1的区别在于,未添加硝酸银和壳聚糖。

43.制备例6:与制备例1的区别在于,未添加氧化锌和硼酸镁。实施例

44.实施例中道康宁rbb

‑

2220

‑

70选自东莞市宁道胶业有限公司,性能参数如表1所示,正安ga

‑

3270选自深圳市华灿硅橡胶科技有限公司,性能参数,硅橡胶淡味高抗黄硫化剂c

‑

16选自深圳市康利邦科技有限公司;xh

‑

b

‑

1801型硅胶色母选自苏州金新合硅胶材料有限公司。

45.表1 rbb

‑

2220

‑

70型硅胶一的性能参数表2正安ga

‑

3270型硅胶二的性能参数3270型硅胶二的性能参数实施例1:一种手机充电口硅胶密封件,其包括质量比为1:0.35:2的组分a、组分b和组分c,其中组分a、组分b和组分c的原料用量如表3所示,表3中硅胶一的塑化度为250(81)mm,选自道康宁rbb

‑

2220

‑

70,其性能参数如表1所示,硅胶二的塑化度为340(81),选自正安ga

‑

3270,其性能参数如表2所示,硫化剂为硅橡胶淡味高抗黄硫化剂c

‑

16,硅胶色母选自市售产品,型号为xh

‑

b

‑

1801。

46.该手机充电口硅胶密封件的制备方法,包括以下步骤:s1、组分a的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶一切片,厚度为30mm,在80℃下混炼1min,加入硫化剂,分散均匀后,混炼5min,加入硅胶色母,分散均匀后,混炼5min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分a的出胶重量为10g,出胶宽度为5cm;

s2、组分b的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶二切片,厚度为30mm,在80℃下混炼1min,加入硫化剂,分散均匀后,混炼5min,加入硅胶色母,分散均匀后,混炼5min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分b的出胶重量为3.5g,出胶长度为23cm;s3、组分c的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶二切片,厚度为30mm,在80℃下混炼1min,加入硫化剂,分散均匀后,混炼5min,加入硅胶色母,分散均匀后,混炼5min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分c的出胶重量为20g,出胶长度为23cm;s4、混炼:将组分a和组分b按照1:0.35的质量比混炼,在100℃下混炼5min,加入组分c,继续混炼5min,按照所需厚度,打卷、出片,制得半成品胶料,半成品胶料的重量为2.1g,厚度为3mm,长度为3cm;s5、成型:将半成品胶料分切后硫化,上模硫化温度为165℃,下模硫化温度为175℃,硫化时间为80s,硫化压力为20mpa,制成硫化料;s6、冲型:将硫化料放入模具中,压模成型,修正毛边,去除毛刺,制得半成品密封件;s7、清洗:将半成品密封件在55℃超声清洗2次,每次40min,采用热风干燥,风口距离半成品密封件的距离为40cm,干燥,制得密封件。

47.表3实施例1

‑

7中组分a、组分b和组分c的原料用量。

48.实施例2

‑

3:一种手机充电口硅胶密封件,与实施例1的区别在于,组分a的用量不同。

49.实施例4

‑

5:一种手机充电口硅胶密封件,与实施例1的区别在于,组分b的用量不同。

50.实施例6

‑

7:一种手机充电口硅胶密封件,与实施例1的区别在于,组分c的用量不同。

51.实施例8:一种手机充电口硅胶密封件的制备方法,与实施例1的区别在于,s1、组分a的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶一切片,厚度为40mm,在90℃下混炼1.5min,加入硫化剂,分散均匀后,混炼6min,加入硅胶色母,分散均匀后,混炼6min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分a的出胶重量为10g,出胶宽度为5cm;s2、组分b的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶二切片,厚度为40mm,在90℃下混炼1.5min,加入硫化剂,分散均匀后,混炼6min,加入硅胶色母,分散均匀后,混炼6min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分b的出胶重量为3.5g,出胶长度为23cm;s3、组分c的制备:称料,称料时在电子秤台面上垫pe膜,防止物料污染,混炼机预热3min,将硅胶二切片,厚度为40mm,在90℃下混炼1min,加入硫化剂,分散均匀后,混炼6min,加入硅胶色母,分散均匀后,混炼6min,按所需厚度,调整辊距为3mm,打卷、出片,备用,组分c的出胶重量为20g,出胶长度为23cm;s4、混炼:将组分a和组分b按照1:0.4的质量比混炼,在120℃下混炼6min,加入组分c,继续混炼6min,按照所需厚度,打卷、出片,制得半成品胶料,半成品胶料的重量为2.3g,厚度为3mm,长度为3cm;s5、成型:将半成品胶料分切后硫化,上模硫化温度为205℃,下模硫化温度为215℃,硫化时间为120s,硫化压力为15mpa,制成硫化料;s6、冲型:将硫化料放入模具中,压模成型,修正毛边,去除毛刺,制得半成品密封件;s7、清洗:将半成品密封件在60℃超声清洗3次,每次30min,采用热风干燥,风口距离半成品密封件的距离为40cm,干燥,制得密封件。

52.实施例9:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例1制成。

53.实施例10:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例2制成。

54.实施例11:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例3制成。

55.实施例12:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例4制成。

56.实施例13:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例5制成。

57.实施例14:一种手机充电口硅胶密封件,与实施例1的区别在于,硅胶色母由硅胶色母的制备例6制成。

58.实施例15:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,与硅胶色母一并加入20g散热助剂,散热助剂由散热助剂的制备例1制成。

59.实施例16:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,与硅胶色母一并加入30g散热助剂,散热助剂由散热助剂的制备例2制成。

60.实施例17:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,

与硅胶色母一并加入40g散热助剂,散热助剂由散热助剂的制备例3制成。

61.实施例18:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,与硅胶色母一并加入40g散热助剂,散热助剂由散热助剂的制备例4制成。

62.实施例19:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,与硅胶色母一并加入40g散热助剂,散热助剂由散热助剂的制备例5制成。

63.实施例20:一种手机充电口硅胶密封件,与实施例14的区别在于,组分a的制备中,与硅胶色母一并加入40g散热助剂,散热助剂由散热助剂的制备例6制成。

64.对比例对比例1:一种手机充电口硅胶密封件,与实施例1的区别在于,未添加组分a。

65.对比例2:一种手机充电口硅胶密封件,与实施例1的区别在于,未添加组分b。

66.对比例3:一种手机充电口硅胶密封件,与实施例1的区别在于,未添加组分c。

67.对比例4:一种手机充电口硅胶密封件,与实施例1的区别在于,组分a和组分b的质量比为1:1。

68.对比例5:一种手机充电口硅胶密封件,与实施例1的区别在于,组分a和组分b的质量比为1:0.1。

69.对比例6:一种手机充电口硅胶密封件,与实施例1的区别在于,组分a中硅胶一使用等量硅胶二替代。

70.对比例7:一种手机充电口硅胶密封件,与实施例1的区别在于,组分b中使用等量硅胶一替代硅胶二。

71.对比例8:一种手机充电口硅胶密封件,采用由以下方法制成的环保性硅胶绝缘保护套料经硫化制成。首先将10kg的a组硅胶投入挤出成型机的料辊之间,将其混炼至软化,将0.05kg的钛白粉投入一同混炼从而对硅胶着色,待a组硅胶完全软化后,向料辊之间投入上述称取好的0.16kg的a组铂金硫化剂,混炼25遍至a组铂金硫化剂与a组硅胶混炼均匀,得到混合物a,然后将10kg的b组硅胶投入挤出成型机的料辊之间,将其混炼至软化,待其完全软化后,向料辊之间投入上述称取好的0.06kg的b组铂金硫化剂,混炼25遍至b组铂金硫化剂与b组硅胶混炼均匀,得到混合物b;将混合物a与混合物b共同投入挤出成型机的料辊中进行混炼,混炼12遍至混合物a与混合物b混炼均匀,混炼的温度为270℃,挤出成型机的挤出速度控制为300r/min。

72.性能检测试验按照实施例和对比例中的方法制备密封件,并按照以下方法检测密封件的性能,将检测结果记录于表4中。

73.1、硬度(邵氏a):按照gb/t531

‑

1999《橡胶袖珍硬度计压入硬度试验方法》进行检测;2、拉伸强度、断裂伸长率和撕裂强度:按照gb/t528

‑

1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行检测;3、阻燃效果:按照《ul94阻燃等级测试标准及方法》中垂直燃烧试验进行检测;4、抑菌率(大肠杆菌):按照gb/t 31402

‑

2015《塑料塑料表面抗菌性能试验方法》进行检测,在38℃和相对湿度为65%的环境下放置3个月,然后再次检测其抑菌率;5、导热系数:按照astmed

‑

5470

‑

01《用于测试薄导热固态电绝缘材料热传导性质

的表征测试》进行检测,在38℃和相对湿度为65%的环境下放置3个月,然后再次检测其导热系数。

74.表4实施例和对比例制备的硅胶密封件性能检测制备的硅胶密封件性能检测由表4内数据可以看出,实施例1

‑

8制备的硅胶密封件的拉伸强度大于20mpa,断裂

伸长率大于400%,抑菌率达到90%以上,具有拉伸性能好,受力强度高的优点,从而增加密封件与充电口内部五金件的密封度,提高防水效果。

75.实施例9

‑

11与实施例1相比,使用本技术硅胶色母制备例1

‑

3制备的硅胶色母,由表4内数据显示,实施例9

‑

11制备的硅胶密封件的拉伸强度显著增大,断裂伸长率增大明显,另外阻燃效果优化,说明制备例1

‑

3制备的硅胶色母能改善硅胶密封件的力学强度和阻燃性。

76.实施例12

‑

14与实施例1相比,使用本技术硅胶制备例4

‑

6制备的硅胶色母,由对比可以看出,实施例12

‑

14制备的硅胶密封件与实施例9

‑

11相比,拉伸强度和断裂伸长率均有所增大,说明使用制备例4

‑

6制备的硅胶色母能进一步改善硅胶密封件的力学性能。

77.实施例15

‑

17与实施例14相比,在组分a中添加了由散热助剂制备例1

‑

3制成的散热助剂,实施例15

‑

17制备的硅胶密封件的导热系数增大,且经过3个月后,导热系数进一步增大,说明本技术制备的散热助剂不仅能提高密封件的散热效果,还能改善密封件的散热持久性,另外实施例15

‑

17制备的密封件的抑菌率增大,抑菌效果具有持久性,并且密封件的阻燃效果提升。

78.实施例18与实施例14相比,制备散热剂时未添加碳纤维粉和碳化硅晶须,由表4中数据可以看出,3个月后抑菌率与初始相同,导热系数下降,阻燃效果变差,说明碳纤维粉和碳化硅晶须,不仅能增大密封件的抑菌率,还能改善抑菌持久性,增大导热系数,并提高阻燃性。

79.实施例19与实施例14相比,制备散热助剂时未添加纳米银和壳聚糖,实施例19制备的硅胶密封件抑菌率在使用前后相同,抑菌持久性下降,初始导热系数和放置3个月后导热系数相同,说明壳聚糖能使导热成分分段释放,增加散热系数的持久性。

80.实施例20与实施例14相比,散热助剂中未添加氧化锌和硼酸镁,硅胶密封件的初始导热系数与实施例1相似,但3个月后,随着壳聚糖的降解,内部的碳纤维粉和碳化硅晶须释放,导热系数增大,阻燃性能增大。

81.对比例1

‑

3与实施例1相比,分别未添加组分a、组分b和组分c,实施例1

‑

3制备的密封件的拉伸强度和断裂伸长率分别有不同程度的减弱。

82.对比例4和实施例5与实施例1相比,相较于组分a的用量,分别增大和减少组分b的用量,实施例4和实施例5制备的密封件硬度有所改变,且力学效果变差。

83.对比例6与实施例1相比,将组分a中的硅胶一使用硅胶二替换,对比例7与实施例1相比,将组分b中的硅胶二使用硅胶一替代,对比例6制备的密封件的硬度降低,对比例7制备的密封件的硬度增大,且对比例6和对比例7制备的密封件的拉伸强度和断裂伸长率均有所下降。

84.对比例8为使用现有技术中硅胶材料制备密封件,其拉伸强度、断裂伸长率以及抑菌率和导热性能均不及本技术实施例1。

85.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1