一种水热炭改性可生物降解塑料的方法与应用

1.本发明涉及可生物降解塑料技术领域,特别涉及一种水热炭改性可生物降解塑料的方法与应用。

背景技术:

2.当前,废塑料造成的“白色污染”问题,对人体健康和生态环境系统造成了极大的威胁。面对“白色污染”问题,传统的解决方法包括:焚烧、填埋和回收利用。但是,对于包装和农业塑料制品具有一次性、难回收以及回收价值低的特点,对于这类塑料制品采用传统方法会存在回收成本高、回收困难的问题,因此,只有可生物降解塑料可以从根本上解决这类塑料制品带来的“白色污染”问题。

3.目前,市面上常见的可生物降解塑料有:聚乳酸(pla)、聚对苯二甲酸

‑

己二酸丁二醇酯(pbat)、聚己内酯(pcl)等,可生物降解塑料虽具有独特的降解性能,但其在机械性能、应用以及成本上却无法媲美传统塑料,从而限制了可生物降解塑料的应用。

4.为了解决可生物降解塑料存在的上述问题,国内外研究专家也做了相关改性研究。比如:在其中添加功能性聚合物,如:淀粉、壳聚糖、蛋白质,但却存在热稳定性低、机械强度低的问题;或是添加了生物聚合物,如: pbat、pcl、pbs,但是仍然存在机械强度低、成本高的问题;亦或是向其中添加天然纤维的复合材料,但却存在热稳定性低、高粘度的问题。

5.众所周知,我国的生物质资源丰富,生物质可以进行资源化利用。其中,水热技术是一种环境友好的热化学转化技术。生物质在水热转化过程中会产生水热炭。水热炭是一种热稳定性高、低成本的富碳固体,它可以作为土壤改良剂来改善土壤性质。

6.本发明是结合可生物降解塑料与资源化利用两个方面,将生物质水热转化生成的水热炭与可生物降解塑料共混改性,制成水热炭可生物降解复合材料,从而拓展水热炭的应用领域,实现水热炭的高级循环,并提高可生物降解塑料性能,降低可生物降解塑料成本。

技术实现要素:

7.为了克服现有可生物降解塑料性能不佳以及成本问题,本发明的目的在于提出一种水热炭改性可生物降解塑料的方法与应用。

8.本发明提出的一种水热炭改性可生物降解塑料的方法,具体步骤为:以可生物降解的高分子化合物为基体,以水热炭为改性剂,将基体与水热炭通过混合设备在高温下混合均匀,实现水热炭改性可生物降解塑料。

9.本发明中,所述水热炭是以水为反应基质,控制生物质粉末与水的质量比,设置相应的水热温度,在水热反应釜中对生物质进行水热碳化处理,而得到的水热炭。

10.本发明中,所述的可生物降解的高分子化合物为pbat、pla、pcl、pha、pva、pbs、pbsa、ppc、pbat+pla或以上可生物降解塑料共混物中任一种。

11.本发明中,所述的基体与水热炭混合设备为密炼机、单螺杆挤出机、双螺杆挤出机、开炼机、混炼机或捏合机中任一种。

12.本发明中,所述的高温为混合设备的温度须高于可生物降解塑料的熔融温度,且低于水热炭的制备温度。

13.本发明中,所述的一种水热炭改性可生物降解塑料的方法,所述的可生物降解高分子化合物与水热炭的质量比为100:(1~60)。

14.本发明中,所述生物质为玉米秸秆、水稻秸秆、小麦秸秆、稻壳、玉米芯、油菜杆、甘蔗渣、向日葵秆、高粱杆、柳枝稷、苜蓿草、百慕大草、木屑、松枝、沙柳枝、柳枝、杨木、桦木、悬铃木、杉木、樟木生物质、污泥或餐厨垃圾中任一种。

15.本发明中,所述的生物质粉末与水的质量比为1:(5~30),所述的水热炭的制备温度为150℃~350℃。

16.本发明提出的水热炭改性可生物降解塑料的方法,得到水热炭可生物降解复合材料。

17.本发明所述的方法得到的水热炭可生物降解复合材料应用于农业、包装材料、一次性用品或层压材料中。

18.与现有技术相比,本发明具有以下优点:1、本发明研制的水热炭生物降解塑料为绿色、环保的可生物降解复合材料。

19.2、本发明制备工艺简单,结合稳定。

20.3、本发明可以有效改善可生物降解塑料的热稳定性能、疏水性能和结晶性能,降低生产成本。

21.4、本发明研制的水热炭可生物降解复合材料其机械性能可以达到一般泛用塑料的规格。

附图说明

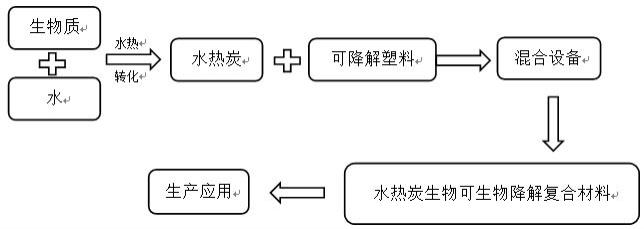

22.图1为本发明提出的一种水热炭改性可生物降解塑料的方法与应用的基本流程图。

具体实施方式

23.下面结合实施例对本发明技术进一步描述,所描述的实施仅仅是本发明的一部分实施例。基于本发明实施例,本领域的普通技术人员在没有作出创造性劳动所做的等同替换和改进,都在本发明的保护范围之内。

24.实施例1:将可生物降解塑料pbat加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到白色的固化产物,即纯pbat,简称为pbat。

25.实施例2:按

①

添加量(见表1)将可生物降解塑料pbat与180℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

26.pbat与水热炭之间的具体质量如表1所示。

27.表1 可生物降解塑料pbat与水热炭的质量比添加量pbat/g水热炭/g

①

546

②

4812实施例3:按

①

添加量(见表1)将可生物降解塑料pbat与210℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

28.实施例4:按

①

添加量(见表1)将可生物降解塑料pbat与240℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

29.实施例5:按

①

添加量(见表1)将可生物降解塑料pbat与270℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

30.实施例6:按

①

添加量(见表1)将可生物降解塑料pbat与300℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

31.实施例7:按

②

添加量(见表1)将可生物降解塑料pbat与180℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

32.实施例8:按

②

添加量(见表1)将可生物降解塑料pbat与210℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

33.实施例9:按

②

添加量(见表1)将可生物降解塑料pbat与240℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

34.实施例10:按

②

添加量(见表1)将可生物降解塑料pbat与270℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可生物降解复合材料。

35.实施例11:按

②

添加量(见表1)将可生物降解塑料pbat与300℃水热炭加入到温度为150℃、转子转速为60r/min的密炼机中密炼10min,混合均匀后得到黑色的固化产物,即水热炭可

生物降解复合材料。

36.实施例12:为进一步考察本发明制备的水热炭可生物降解复合材料的性能,本实施例选用pbat作为基体,将实施例1~11制备的复合材料的热稳定性能、疏水性能以及结晶性能进行测试。

37.对实施例1~11的起始分解温度、最大失重速率温度、终止温度、接触角以及结晶温度分别进行测试,测试结果见表2。

38.表2实施例1~11的热稳定性能、疏水性能以及结晶性能分析表由表2可知,实施例2~11的起始分解温度、最大失重速率温度、终止温度、接触角以及结晶温度相比于实施例1都有所增强。故水热炭作为改性剂改善了可生物降解塑料的热稳定性能和疏水性能,且促进了可生物降解塑料的结晶,缩短了可生物降解塑料的成型周期,提高了生产效率。

39.对比例1:将市面上常见的育苗杯进行熔融混合,使用密炼机将其混合均匀后取出。

40.将上述实施例2~11和对比例1分别测试力学性能,具体测试方法如下:采用平板硫化机压缩法将实施例2~11和对比例1分别压片,然后在切片机上切成哑铃状,厚度均一的片材。采用gb/t 1040

‑

92测试塑料拉伸性能。

41.对实施例2~11和对比例1的抗拉强度和断裂伸长率分别进行测试,测试结果见表3。

42.表3 对实施例2~11和对比例1的抗拉强度和断裂伸长率测试结果

由表3可知,本发明的力学性能明显优于对比例1的力学性能,因此,本发明研制的水热炭可生物降解塑料其机械性能可以达到一般泛用塑料的规格,可以进行进一步的加工,制成可生物降解塑料成品,应用在农业、包装材料、一次性用品和层压材料等各个领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1