一种含低不饱和度橡胶的废旧胶粉回收再利用的方法

1.本发明属于橡胶技术领域,尤其涉及一种含低不饱和度橡胶的废旧胶粉回收再利用的方法。

背景技术:

2.橡胶因其独特的粘弹性,被广泛应用于交通、航空航天、医疗、农业等领域,是重要的战略资源。目前我国是最大的橡胶消耗国,也是最大的废橡胶产生国。以废旧轮胎为例,2019年其产生量约3.3亿条,折合重量超1000万吨,且每年报废产生的废旧轮胎量还在以6%至8%的速度增长。废旧橡胶因其稳定的化学结构,在自然环境中很难降解。若任其扔弃或填埋,易引发蚊虫滋生且存在火灾隐患;同时,废旧橡胶内的添加助剂亦能扩散污染环境。

3.胶粉是废旧橡胶回收再利用的一个重要途径,其可通过常温、低温或湿法粉碎废旧橡胶制备而成,具有低成本的优势,常与其他材料共混并用。然而在材料中添加胶粉,通常会降低材料性能,这主要是因为胶粉内部三维网络结构,制约胶粉内分子链运动,使其难以与基体良好粘合。因此,目前常利用物理(微波、超声、剪切等)、化学(硫醇、有机二硫化物等)或生物方法,打开胶粉三维网络结构,增强其与基体的粘合(progress in polymer science 2000,25(7),909

‑

948;industrial&engineering chemistry research 2012,51(10),3975

‑

3980;journal of materials processing technology 1995,48,619

‑

625;polymer degradation and stability 2017,143,186

‑

195;green chemistry 2020,22(1),94

‑

102;rubber chemistry and technology 2012,85(3),408

‑

449;u.s.patent 4264481;u.s.patent 10227421;cn 105646932;cn 102816343;中国材料进展2012,31(004),47

‑

54);但上述手段会改变胶粉内部结构与组成,不利于制备性能优异的胶粉填充材料。同时,改性胶粉也会增加橡胶回收成本。除上述胶粉与基体界面粘合问题,近期发明人发现胶粉与基体界面间存在模量梯度,易导致应力集中,是造成材料性能降低的另一主要因素,而通过修复界面模量梯度,可以明显改善材料性能。但此研究采用有机碱消除界面模量梯度,此法导致橡胶硫化速度过快、交联密度过高及断裂伸长率偏低(acs applied materials&interfaces,2(42):47957

‑

47965,2020)。

4.基于以上研究背景,本发明采用含有低不饱和度橡胶的胶粉,利用其在与基体材料共硫化过程中的低活性,胶粉内部结构与组成改变较少的优点,规避现有技术着重于胶粉修饰的技术路线,通过调控基体材料模量,以解决胶粉与基体界面模量梯度,最终实现制备性能优异的胶粉填充材料,达到废旧胶粉高效回收再利用的目的。

5.通过上述分析,现有技术存在的问题及缺陷为:现有技术着重于改性胶粉,此类手段会改变胶粉内部结构与组成。同时,改性胶粉会增加橡胶回收成本。

6.解决以上问题及缺陷的难度为:采用现行技术改性胶粉,较难制备高性能胶粉填充材料,不利于实现废旧橡胶的高附加值。

7.解决以上问题及缺陷的意义为:高效回收再利用废旧胶粉,节约资源,保护环境,

实现“碳中和”。

技术实现要素:

8.针对现有技术存在的问题,本发明目标在于提供一种高效废旧胶粉回收再利用的方法,该法涉及的原料包含生胶组分、废旧胶粉、填料、树脂、硫磺、促进剂、活化剂(氧化锌与硬脂酸等)、增塑剂、防老剂等,本发明的特征:在胶粉填充的橡胶制品中,采用含低不饱和度橡胶的胶粉与橡胶共混及硫化,利用胶粉中低不饱和度橡胶较弱的反应活性,在共硫化期间,胶粉和基体中交联助剂反应程度小,但足以满足胶粉与基体界面粘合,同时又不会给胶粉自身模量带来较大变化,在此基础上,通过调控基体材料模量,如改变基体材料中生胶组分、填料类型与含量、交联助剂类型和含量、增塑剂含量等,以实现减弱或消除胶粉与基体材料间模量梯度,进而制备性能满足要求的胶粉填充制品。

9.生胶组分为常用橡胶,包括:异戊橡胶、天然橡胶、顺丁橡胶、丁苯橡胶、丁基橡胶、乙丙橡胶等中的一种或多种的混合物,其添加量为50

‑

150份,优选90

‑

110份。

10.废旧胶粉,包含低不饱和度橡胶,如乙丙橡胶、丁基橡胶等,优选丁基橡胶,其中低不饱和度指的是橡胶主链双键含量低于15%(摩尔%),废旧胶粉是由常温、低温或湿法粉碎制备而成,优选低温粉碎,废旧胶粉尺寸在20

‑

200目之间,优选40

‑

100目。

11.所涉及的填料为工业界常用的炭黑、二氧化硅等,其添加量在20

‑

80份之间,优选40

‑

60份。

12.所涉及的树脂为硫化树脂,如酚醛树脂sp

‑

1045,sp

‑

1055等,其添加量在1

‑

30份之间,优选10

‑

20份。

13.所涉及的硫磺添加量在1

‑

10份之间,优选0.5

‑

5份,权利要求1所涉及的促进剂为常用促进剂,如促m,促dm,促tmtd等,其添加量在0.5

‑

8份之间,优选1

‑

4份。

14.所涉及的增塑剂为常用增塑剂,如石蜡、环保芳烃油、松香、古马隆等,其添加量在1

‑

20份之间,优选2

‑

10份。

15.所涉及的防老剂为常用胺类、酚类防老剂,其添加量在0.5

‑

5份之间,优选1

‑

3份。

16.本发明所涉及的废旧胶粉与基体材料共混,采用常规共混装置,如密炼机、开炼机或螺杆挤出机等,共混温度在20℃

‑

160℃,优选40℃

‑

120℃。胶粉与基材料共混物的硫化温度在130℃

‑

200℃间,优选150℃

‑

180℃。

17.有益效果

18.与现有技术相比较,本发明具有如下的有益效果:本发明采用含低不饱和度橡胶的胶粉与橡胶共混硫化,通过调整基体材料模量,减弱或消除胶粉与基体材料间的模量梯度,制备性能优异的胶粉填充材料。此法无需对胶粉进行物理、化学或生物改性,有利于低成本制备高性能废旧胶粉填充材料。

附图说明

19.图1是硫化胶1a和1b应力

‑

应变曲线图。

20.图2是硫化胶2a,2b,2c和2d应力

‑

应变曲线图。

21.图3是硫化胶2a,2b,2e和2f应力

‑

应变曲线图。

22.图4是硫化胶3a和3b应力

‑

应变曲线图。

23.图5是硫化胶4a

‑

4d应力

‑

应变曲线图。

24.图6是硫化胶5a,5b和5c应力

‑

应变曲线图。

25.图7是基于丁基橡胶的配方图。

26.图8是基于炭黑填充天然橡胶的配方图。

27.图9是基于炭黑/白炭黑并用天然橡胶的配方图。

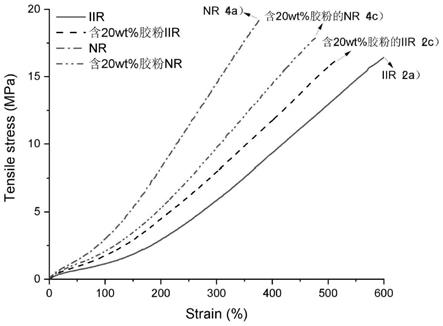

28.图10硫化胶2a,2c,4a,4c应力

‑

应变曲线

29.图11是硫化胶物理机械性能图。

具体实施方式

30.现结合具体实施案例对本专利的技术方案进行详细描述,但所描述的实施例仅是为了帮助对本发明的理解,并不构成对本发明的限制。在本发明的案例中,所采用的废胶囊胶粉来自于废旧硫化胶囊;废轮胎胶粉来自于废旧卡车轮胎。胶粉尺寸为40

‑

60目。

31.参照例1a

32.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加20份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼及薄通50次出片,胶片自然冷却至室温。胶片在180℃下硫化40min,得硫化胶1a。

33.实施例1b

34.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加20份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加34份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶1b。在14%质量分数炭黑填充的体系中,以硫化胶1a为参照,向体系中添加20%质量分数的废旧胶粉,材料的拉伸强度得以改善,如图1。

35.参照例2a

36.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼及薄通50次出片,胶片自然冷却至室温。胶片在180℃下硫化40min,得硫化胶2a。

37.实施例2b

38.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加34份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶2b。

39.实施例2c

40.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加20份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加34份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶2c。

41.实施例2d

42.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸、5份氧化锌及10份环保芳烃油,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加34份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶2d。

43.实施例2e

44.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加19份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶2e。

45.实施例2f

46.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加50份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加110份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶2f。

47.在含有30%质量分数炭黑的硫化体系中,对比硫化胶2a与2b应力

‑

应变曲线(图2),在材料2b中添加20%质量分数胶粉,有助于改善材料100%与300%定伸应力,但会导致其断裂伸长率与拉伸强度降低。为优化材料2b物理机械性能,首先,通过增加体系中硫化助剂sp

‑

1055含量(2b vs 2c,如图2),以此提升材料拉伸强度。其次,依靠向体系中添加增塑剂环保芳烃油,以改善材料断裂伸长率(2b vs 2d,如图2)。

48.本发明进一步考察胶粉添加量对材料性能的影响,第一,降低橡胶中胶粉含(2b vs 2e,如图3),硫化胶2e拉伸强度较2b提升约9%,且断裂伸长率和100%定伸应力与无胶粉填充的硫化胶2a相近,但拉伸强度与300%定伸应力较2a略有下降;其次,提高橡胶中胶粉添加量(2b vs 2f,如图3),硫化胶2f的100%和300%定伸应力较2b无明显影响,但其拉伸强度与断裂伸长率降低。

49.参照例3a

50.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加80份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼及薄通50次出片,胶片自然冷却至室温。胶片在180℃下硫化40min,得硫化胶3a。

51.实施例3b

52.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加丁基橡胶100份,密炼一分钟,再添加80份炭黑、1份硬脂酸及5份氧化锌,密炼8分钟,排胶,得到密炼胶片,排胶温度为120℃。设置密炼机温度为80℃,将密炼胶片再一次投入密炼机混炼,并添加10份树脂sp

‑

1055,混炼4分钟排胶。调整开炼机辊温为50℃,将胶片在开炼机上混炼,并添加34份废胶囊胶粉,薄通50次出片,胶片自然冷却至室温。其次,胶片在180℃下硫化40min,得硫化胶3b。在40%质量分数炭黑填充的体系中(3a vs 3b,如图4),胶粉的添加对材料拉伸强度无明显影响,材料的100%与300%的定伸应力有所提高,断裂伸长率降低。

53.参照例4a

54.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加60份炭黑、2.5份硬脂酸及7.5份氧化锌,密炼6分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加2.3份硫磺、0.4份促进剂m及0.8份促进剂dm,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼及薄通30次出片,胶片自然冷却至室温。胶片在143℃下硫化17min,得硫化胶4a。

55.参照例4b

56.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶80份,溴化丁基橡胶20份,密炼一分钟,再添加60份炭黑、2.5份硬脂酸及7.5份氧化锌,密炼6分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加2.3份硫磺、0.4份促进剂m及0.8份促进剂dm,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼及薄通30次出片,胶片自然冷却至室温。胶片在143℃下硫化30min,得硫化胶4b。

57.实施例4c

58.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加60份炭黑、2.5份硬脂酸及7.5份氧化锌,密炼6分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加2.3份硫磺、0.4份促进剂m及0.8份促进剂dm,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼,并添加43份废胶囊胶粉,薄通30次出片,胶片自然冷却至室温。胶片在143℃下硫化27min,得硫化胶4c。

59.实施例4d

60.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加60份炭黑、2.5份硬脂酸及7.5份氧化锌,密炼6分钟,排胶,得到密炼胶片,排胶温度为120℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加2.3份硫磺、0.4份促进剂m及0.8份促进剂dm,混炼4分钟排胶。调整开炼机辊温为40℃,将

胶片在开炼机上混炼,并添加43份废轮胎胶粉,薄通30次出片,胶片自然冷却至室温。胶片在143℃下硫化27min,得硫化胶4d。当基体材料由丁基橡胶改为高不饱和度的天然橡胶,以硫化胶4a及4b作为参考,含有胶粉的硫化胶4c拉伸强度接近于4a和4b,其100%与300%定伸应力略有下降,但断裂伸长率提升(如图5)。为进一步明确含有低不饱和度橡胶胶粉的优势,本发明采用含有高不饱和度橡胶的废旧轮胎胶粉的体系4d作为参照,研究其对材料性能的影响,如图5所示,相较于4c,体系4d性能出现明显下降。

61.参照例5a

62.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加33份炭黑、25份白炭黑、2.5份硅烷偶联剂、2份硬脂酸、3.5份氧化锌、1份防老剂6ppd、0.5份防老剂tmq及2份微晶蜡,密炼6分钟,排胶,得到密炼胶片,排胶温度为150℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加1.4份硫磺及2.1份促进剂tbbs,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼及薄通30次出片,胶片自然冷却至室温。胶片在150℃下硫化20min,得硫化胶5a。

63.实施例5b

64.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加33份炭黑、25份白炭黑、2.5份硅烷偶联剂、2份硬脂酸、3.5份氧化锌、1份防老剂6ppd、0.5份防老剂tmq及2份微晶蜡,密炼6分钟,排胶,得到密炼胶片,排胶温度为150℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加1.4份硫磺及2.1份促进剂tbbs,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼,并添加43份废胶囊胶粉,薄通30次出片,胶片自然冷却至室温。胶片在150℃下硫化20min,得硫化胶5b。

65.实施例5c

66.设置密炼机初始温度为50℃,转速55rpm。首先,在密炼机内添加天然橡胶100份,密炼一分钟,再添加33份炭黑、25份白炭黑、2.5份硅烷偶联剂、2份硬脂酸、3.5份氧化锌、1份防老剂6ppd、0.5份防老剂tmq及2份微晶蜡,密炼6分钟,排胶,得到密炼胶片,排胶温度为150℃。其次,密炼机冷却至60℃,将密炼胶片再一次投入密炼机混炼,并添加1.8份硫磺及2.1份促进剂tbbs,混炼4分钟排胶。调整开炼机辊温为40℃,将胶片在开炼机上混炼,并添加43份废胶囊胶粉,薄通30次出片,胶片自然冷却至室温。胶片在150℃下硫化20min,得硫化胶5c。本发明以炭黑/白炭黑并用的硫化胶5a作为参照,向体系中添加胶粉,其导致硫化胶拉伸强度、100%与300%的定伸应力降低(5a vs 5b,如图6)。在以上基础上,本发明通过提高硫化胶中硫磺含量,进一步改善硫化胶拉伸强度、100%与300%的定伸应力(5b vs 5c,如图6)。

67.综上所述,本发明在不改性胶粉的前提下,通过合理调控基体材料模量,以制备满足不同性能需求的胶粉填充材料,且性能表现较为优异,详见图10和图11。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1