聚丙烯腈/二氧化硅多孔复合材料的制备方法及其应用

1.本发明涉及复合材料领域,特别涉及一种聚丙烯腈/二氧化硅多孔复合材料的制备方法及其应用。

背景技术:

2.多孔材料具有高比表面积、高孔隙率的优点,可为催化剂、金属离子、小分子、细胞等提供大量的吸附位点,因此在吸附分离及一些特殊功能材料如组织工程、导电材料、刺激响应材料等领域具有广阔的应用前景。

3.高内相乳液模板法指以乳液内相中的分散液滴为模板,在一定条件下外相发生聚合反应固化后除去内相制备多孔材料的方法。作为多孔材料的制备方法之一,高内相乳液模板法因其易于调控孔径及操作简便等优点而被广泛使用。然而,单体的亲水亲油性对乳液的类型和稳定性有很大的影响,对乳化剂有较高的要求。一般高内相乳液模板法制备聚合物多孔材料涉及的乳液类型主要有油包水(w/o)型和水包油(o/w)型,疏水性单体一般容易形成油包水(w/o)型高内相乳液,亲水性单体则容易形成稳定的水包油(o/w)型高内相乳液。油包水(w/o)型高内相乳液有较多的乳化剂可供选择而被广泛研究与应用,而亲水性单体的水包油(o/w)型高内相乳液因乳化体系的选择困难而受到很大限制。如何采用合适的乳化稳定体系,使亲水性单体形成稳定的油包水(w/o)型高内相乳液并制备得到相应的聚合物多孔材料,是材料制备研究者需要攻克的难题。

技术实现要素:

4.针对现有的乳化体系难以使亲水性单体形成稳定的油包水(w/o)型高内相乳液的问题,本发明提出一种聚丙烯腈/二氧化硅多孔复合材料的制备方法及其应用,该制备方法巧妙利用了小分子乳化剂和二氧化硅纳米粒子的协调稳定作用,使具有一定亲水性的丙烯腈单体形成了稳定的油包水型高内相乳液并聚合得到了聚丙烯腈多孔复合材料,且得到的多孔材料力学性能佳、吸附性能好。

5.一种聚丙烯腈/二氧化硅多孔复合材料的制备方法,包括如下步骤:

6.将丙烯腈、乙烯基硅烷偶联剂、乳化剂、引发剂和二氧化硅纳米粒子混合后,在搅拌条件下加热至50~70℃,得到乳液油相混合溶液;

7.逐滴加入溶有硫酸盐的水溶液至所述乳液油相混合溶液中,继续搅拌得到一种油包水型的丙烯腈高内相乳液;

8.将所述丙烯腈高内相乳液密封后,在50~70℃的恒温条件下继续反应72-96h,得到固体块状产物;

9.将所述固体块状产物通过抽提除去内相,并进行干燥后得到聚丙烯腈/二氧化硅多孔复合材料。

10.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述二氧化硅纳米粒子的质量为所述丙烯腈的3%-4%。

11.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述乳化剂为聚甘油蓖麻醇酯,其加入量为所述丙烯腈质量的20%-40%。

12.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述引发剂为偶氮二异丁腈。

13.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述二氧化硅纳米粒子的质量为所述丙烯腈的3%-4%。

14.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述丙烯腈高内相乳液中内相的体积分数为74%-80%。

15.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述乙烯基硅烷偶联剂的质量为所述丙烯腈质量的50%-100%,所述引发剂的质量为所述丙烯腈的3%,所述硫酸盐添加量为丙烯腈质量的2%。

16.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料的制备方法,其中,所述乙烯基硅烷偶联剂为乙烯基三乙氧基硅烷和甲基丙烯酰氧基丙基三乙氧基硅烷中的至少一种。

17.进一步的,上述聚丙烯腈/二氧化硅多孔复合材料,可用作油水分离材料。

18.与现有技术相比,本发明的技术方案具有的有益效果如下:本发明所采用的制备方法是油包水型高内相乳液模板法制备多孔复合材料,该法操作简便,由小分子乳化剂和二氧化硅纳米粒子作为乳化稳定体系,共同起到稳定作用,制备得到了亲水性单体丙烯腈的油包水高内相乳液并进一步制备得到聚合物多孔材料,一方面是克服了传统乳化体系难以稳定亲水性单体的油包水高内相乳液;另一方面,乳化体系中加入二氧化硅纳米粒子,在提高聚合稳定性的同时可减少配方中小分子表面活性剂的用量,还可增强多孔材料的力学性能,制备得到的聚丙烯腈/二氧化硅多孔复合材料具有多级孔结构,孔隙率高,对有机溶剂可在短时间内实现大量的吸附。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.图1a为本发明对比例1制得的聚丙烯腈多孔材料的扫描电镜图;

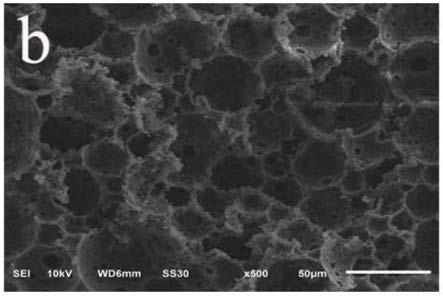

21.图1b至1e分别为本发明实施例1至实施4制得的聚丙烯腈/二氧化硅多孔复合材料的扫描电镜图;

22.图2为本发明对比例1以及实施例1至实施4中制得的多孔材料对四氢呋喃的吸附曲线图。

具体实施方式

23.为使本发明的目的、特征和优点能够更加明显易懂,下面结合实施例对本发明的具体实施方式做详细的说明。实施例中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

24.实施例1

25.一种聚丙烯腈/二氧化硅多孔复合材料的制备方法,包括如下步骤:

26.称取5g an(丙烯腈)、5g的乙烯基三乙氧基硅烷、0.15g的引发剂aibn(偶氮二异丁腈)、1.25g的乳化剂pgpr(聚甘油蓖麻醇酯)加入250ml四口烧瓶中,再称取0.15g二氧化硅加入四口烧瓶中,超声分散半小时,随后在搅拌条件下水浴加热至60℃,得到混合油溶液;

27.称取0.1g k2so4溶于38.7ml蒸馏水中,得到硫酸钾溶液逐滴加入四口烧瓶中的混合油溶液中;

28.待硫酸钾溶液滴加完毕后继续搅拌5min,即得丙烯腈高内相乳液;

29.将上述步骤所得的丙烯腈高内相乳液转移至塑料管中,随后放入60℃烘箱中反应72h,得到固体块状产物,将该固体块状产物通过索氏提取除去内向后干燥即得聚丙烯腈/二氧化硅多孔复合材料。

30.实施例2

31.一种聚丙烯腈/二氧化硅多孔复合材料的制备方法,包括如下步骤:

32.称取5g an、5g乙烯基三乙氧基硅烷、0.15g aibn、1g pgpr加入250ml四口烧瓶中;再称取0.15g二氧化硅加入四口烧瓶中,超声分散半小时,随后在搅拌条件下水浴加热至50℃,得到混合油溶液;

33.称取0.1g k2so4溶于37.9ml蒸馏水中,得到硫酸钾溶液,将该硫酸钾溶液逐滴加入四口烧瓶中的混合油溶液中;

34.待硫酸钾溶液滴加完毕后继续搅拌8min,即得丙烯腈高内相乳液;

35.将上述步骤所得的丙烯腈高内相乳液转移至塑料管中,随后放入70℃烘箱中反应80h,得到固体块状产物,将该固体块状产物通过索氏提取除去内向后干燥即得聚丙烯腈/二氧化硅多孔复合材料。

36.实施例3

37.一种聚丙烯腈/二氧化硅多孔复合材料的制备方法,包括如下步骤:

38.称取5g an、0.25g乙烯基三乙氧基硅烷、0.15g aibn、0.75g pgpr加入250ml四口烧瓶中,再称取0.15g二氧化硅加入四口烧瓶中,超声分散半小时,随后在搅拌条件下水浴加热至70℃,得到混合油溶液;

39.称取0.1g k2so4溶于37.2ml蒸馏水中,得到硫酸钾溶液,将该硫酸钾溶液逐滴加入四口烧瓶中的混合油溶液中;

40.待硫酸钾溶液滴加完毕后继续搅拌5min,即得丙烯腈高内相乳液;

41.将上述步骤所得的丙烯腈高内相乳液转移至塑料管中,随后放入65℃烘箱中反应72h,得到固体块状产物,将该固体块状产物通过索氏提取除去内向后干燥即得聚丙烯腈/二氧化硅多孔复合材料。

42.实施例4

43.一种聚丙烯腈/二氧化硅多孔复合材料的制备方法,包括如下步骤:

44.称取5g an、5g乙烯基三乙氧基硅烷、0.15g aibn、0.5g pgpr加入250ml四口烧瓶中,再称取0.15g二氧化硅加入四口烧瓶中,超声分散半小时,随后在搅拌条件下水浴加热至60℃,得到混合油溶液;

45.称取0.1g k2so4溶于36.4ml蒸馏水中,得到硫酸钾溶液,将该硫酸钾溶液逐滴加入四口烧瓶中的混合油溶液中;

46.待硫酸钾溶液滴加完毕后继续搅拌10min,即得丙烯腈高内相乳液;

47.将上述步骤所得的丙烯腈高内相乳液转移至塑料管中,随后放入60℃烘箱中反应96h,得到固体块状产物,将该固体块状产物通过索氏提取除去内向后干燥即得聚丙烯腈/二氧化硅多孔复合材料。

48.对比例1

49.称取5g an、5g乙烯基三乙氧基硅烷、0.15g aibn、1.5g pgpr加入250ml四口烧瓶中,在搅拌条件下水浴加热至60℃;

50.称取0.1g k2so4溶于39.5ml蒸馏水中,得到硫酸钾溶液,将该硫酸钾溶液逐滴加入四口烧瓶中;

51.待硫酸钾溶液滴加完毕后继续搅拌5min,即得丙烯腈高内相乳液;

52.将上述步骤中所得的丙烯腈高内相乳液转移至塑料管中,随后放入60℃烘箱中反应72h后,用于索氏提取除去内向后干燥,得到聚丙烯腈多孔材料。

53.经测试,实施例1-4中,pgpr与sio2的质量比分别为8.3/1、6.7/1、5/1、3.3/1。

54.对本发明实施例1至4制得的聚丙烯腈/二氧化硅多孔复合材料,以及对比例1中的聚丙烯腈多孔材料进行性质表征:

55.对实施例1至4和对比例1中的产物进行扫描电镜测试,图1a为对比例1中聚丙烯腈多孔材料的扫描电镜图,从该图中可以看出,该聚丙烯腈多孔材料的孔径为30-100μm。图1b至图1e分别是实施例1至4的聚丙烯腈/二氧化硅多孔复合材料扫描电镜图,从图中可以看出,本发明实施例所得到的聚丙烯腈/二氧化硅多孔复合材料均具有多级孔结构(大孔、微孔),且各类孔的孔径分布均匀,经测量本发明实施例中的聚丙烯腈/二氧化硅多孔复合材料的孔径为120-250μm,其孔径较聚丙烯腈多孔材料明显大很多。

56.如表1所示,对本发明对比例1以及实施例1至4中所得的多孔材料进行力学性能测试。结果表明多孔复合材料的压缩强度随着pgpr含量的减少,即二氧化硅在复合乳化体系中的比例上升,材料的压缩强度从0.79mpa逐渐增加至1.93mpa,说明二氧化硅纳米粒子的加入可显著提高聚丙烯腈多孔复合材料的力学性能。

[0057][0058]

图2为对本发明对比例1以及实施例1至4中所得的多孔材料对有机溶剂四氢呋喃的吸附曲线图,可以看到,实施例1至4中的聚丙烯腈/二氧化硅多孔复合材料均可在5min内达到最大吸附量的60%以上,达到快速吸附的效果,与对比例1相比,5min内的吸附速度更快。

[0059]

可以理解的,在本发明的另一实施例中,该乙烯基硅烷偶联剂还可采用甲基丙烯酰氧基丙基三乙氧基硅烷,其性质与乙烯基三乙氧基硅烷类似,均可制备得到聚丙烯腈/二

氧化硅多孔复合材料。

[0060]

在本发明中,不仅提供了一种具有多级孔结构的聚丙烯腈/二氧化硅多孔复合材料的方法,得到的多孔复合材料还对有机溶剂具有快速吸附效果,有望用于油水分离材料领域。

[0061]

与现有技术相比,本发明的技术方案具有的有益效果如下:该法操作简便,由小分子乳化剂和二氧化硅纳米粒子作为乳化稳定体系,制备得到了亲水性单体丙烯腈的油包水高内相乳液并进一步制备得到聚合物多孔材料,一方面是克服了传统乳化体系难以稳定亲水性单体的油包水高内相乳液;另一方面,乳化体系中加入二氧化硅纳米粒子,在提高聚合稳定性的同时可减少配方中小分子表面活性剂的用量,还可增强多孔材料的力学性能,制备得到的聚丙烯腈/二氧化硅多孔复合材料具有多级孔结构,孔隙率高,对有机溶剂可在短时间内实现大量的吸附。

[0062]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

[0063]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0064]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1