一种聚氨酯材料及其制备方法

1.本发明涉及高分子材料技术领域,特别是涉及一种聚氨酯材料及其制备方法。

背景技术:

2.聚氨酯又称氨基甲酸酯,是指由多元异氰酸酯和多元羟基化合物通过逐步加成而得到的一种具有氨基甲酸酯基团重复结构单元的聚合物。而单组份湿固化聚氨酯(spu)是指以异氰酸酯基封端的聚氨酯预聚体,在湿气环境中即可扩链进行固化或交联,整个过程中无溶剂挥发,对环境友好。聚氨酯预聚体是由多异氰酸酯和低聚物多元醇制备而成。

3.自1978年美国成功开发以来,spu发展非常迅速,广泛运用于汽车、高铁、航空航天和船舶工业等领域,是高性能聚氨酯材料的重要研究方向。但在spu湿气固化过程中,异氰酸酯基与水或湿气反应释放出co2气体,可导致固化材料产生大量气泡,严重影响材料的表观形貌和本体性能。如何除去或避免spu湿气固化过程中产生co2气体一直是研究的热点,研究人员曾使用化学或物理方法来吸收湿气固化过程中产生的co2,例如在材料中添加一些碱性物质(如cao、ca(oh)2等)来吸收spu固化过程产生的co2气体;也有研究曾报道,在体系中加入一些吸附剂(如活性炭、pvc树脂等)吸收co2气体。但是,这些物质作为填料会残留在体系中,影响到聚氨酯的性能,比如力学性能、热稳定等等。

技术实现要素:

4.针对上述问题,本发明提供一种聚氨酯材料,不仅大大降低制备过程中的气泡率,而且涂层的拉伸强度≥1900kpa,断裂伸长率≥450%,热稳定性高,具有一定的自修复性能。

5.为了达到上述目的,本发明提供了一种聚氨酯材料,包括以下重量份比的原料:

6.异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5份

‑

20份

7.多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25份

‑

35份

8.恶唑烷类化合物

ꢀꢀꢀꢀ

25份

‑

65份;

9.所述恶唑烷类化合物由摩尔比为1

‑

1.5:1的恶唑烷单体和异氰酸酯构成。

10.本发明人在研究过程中发现,在湿气存在的情况下,恶唑烷类化合物会优先与湿气发生开环反应,所生成的含氨基和羟基的化合物又会与异氰酸酯反应,避免了co2的释放,从根本上消除co2气体。因此,本发明人选择将恶唑烷单体与异氰酸酯合成恶唑烷类化合物,并用于改性单组分湿固化聚氨酯,以解决现有技术中spu湿气固化过程中产生co2气体的技术问题。

11.在其中一个实施例中,所述恶唑烷单体选自:2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷、2,2

‑

二甲基

‑

n

‑

羟乙基

‑

1,3

‑

恶唑烷、丙二酸二

‑

2,2

‑

二甲基

‑

n

‑

羟乙基

‑

1,3

‑

恶唑烷酯或1,1,5,5

‑

戊烷端四甲酸四

‑

2,2

‑

二甲基

‑

n

‑

羟乙基

‑

1,3

‑

恶唑烷酯。

12.选择上述恶唑烷单体能够先于异氰酸酯与水反应消除co2。

13.在其中一个实施例中,所述异氰酸酯独立地任选自:异佛尔酮二异氰酸酯、1,6

‑

六

亚甲基二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷

‑

4,4

′‑

二异氰酸酯、苯二亚甲基二异氰酸酯、甲基环己基二异氰酸酯、四甲基苯二亚甲基二异氰酸酯、hdi三聚体、ipdi三聚体、tdi三聚体或mdi三聚体。

14.上述异氰酸酯具有稳定的化学性质,纯度高,能够与恶唑烷反应稳定得到化学产物。

15.在其中一个实施例中,所述多元醇包括以下原料中的至少一项:聚醚二元醇

‑

1000、聚醚二元醇

‑

2000、聚醚二元醇

‑

4000、聚乙二醇

‑

500、聚乙二醇

‑

1000、聚乙二醇

‑

2000、聚丙二醇。

16.选择上述多元醇可以提供稳定的长链,携带大量的分子间的氢键,为自修复能力提供支持。

17.本发明还提供了所述聚氨酯材料的制备方法,该制备方法包括以下步骤:

18.制备恶唑烷类化合物:取各原料,混合搅拌,即得;

19.制备聚氨酯预聚体:将多元醇脱水处理,另取异氰酸酯加入后混合反应,升高温度,继续反应,即得;

20.制备聚氨酯材料:在所述聚氨酯预聚体中加入所述恶唑烷类化合物,搅拌,湿气固化,即得。

21.采用上述制备方法,现将恶唑烷单体和异氰酸酯反应得到恶唑烷类化合物,利用恶唑烷类化合物在湿气存在的情况下,会优先与湿气发生开环反应的特性,进而生成含氨基和羟基的化合物,该化合物又会与异氰酸酯反应,从根本上消除spu湿气固化过程中产生的co2气体。

22.在其中一个实施例中,所述制备恶唑烷类化合物步骤中,所述搅拌的转速为150

‑

250rpm,搅拌时间为6

‑

12小时。

23.采用上述转速和搅拌时间,能使异氰酸酯和恶唑烷单体混合均匀,充分接触,反应完全。

24.在其中一个实施例中,所述制备聚氨酯预聚体步骤中,按照以下方法进行:将多元醇在真空条件下脱水处理,脱水温度100

‑

120℃,脱水时间为1

‑

2小时,降温至40

‑

50℃后另取异氰酸酯加入,升高温度至65

‑

75℃反应40

‑

60min,再升高温度至75

‑

85℃反应2

‑

3h。

25.采用上述反应条件,能够脱除低聚物多元醇所含的少量水分,并及时移走反应产生的热量,使反应温度控制在一定限度以内。

26.在其中一个实施例中,所述制备聚氨酯材料步骤中,所述搅拌的转速为150

‑

250rpm,搅拌时间为20

‑

40min。

27.采用上述条件参数,能使聚氨酯预聚体和恶唑烷类化合物充分接触,充分反应。

28.在其中一个实施例中,所述制备聚氨酯材料步骤中,所述湿气固化的温度为20

‑

30℃,湿度为60

‑

80%rh,固化时间为12

‑

24h。

29.采用上述条件参数,能使聚氨酯预聚体与空气中的水份反应,固化交联而形成稳定的化学结构。

30.本发明还提供了所述聚氨酯材料在作为木器涂料、汽车修补涂料、电子涂料、隔音防腐双层涂料、防冰雪涂料、防冰雪粘附涂料、防止玻璃粘附雨雪的涂料、粘附性涂料、防粘贴纸张涂料、防潮涂料、吸收紫外线辐射的涂料、太阳能吸收涂料、弹性涂料、防雷达涂料、

夜光涂料、耐油涂料、隐形壁画涂料、户外鎏金文物保护涂料中的应用。

31.与现有技术相比,本发明具有以下有益效果:

32.本发明的一种聚氨酯材料及其制备方法,该聚氨酯材料性能优异,相较于传统聚氨酯涂料,不仅大大降低制备过程中的气泡率,而且热稳定性高。该聚氨酯材料的制备方法,简单易行,所需的异氰酸酯、多元醇、恶唑烷单体均是商品化的化学品,成本较低。

附图说明

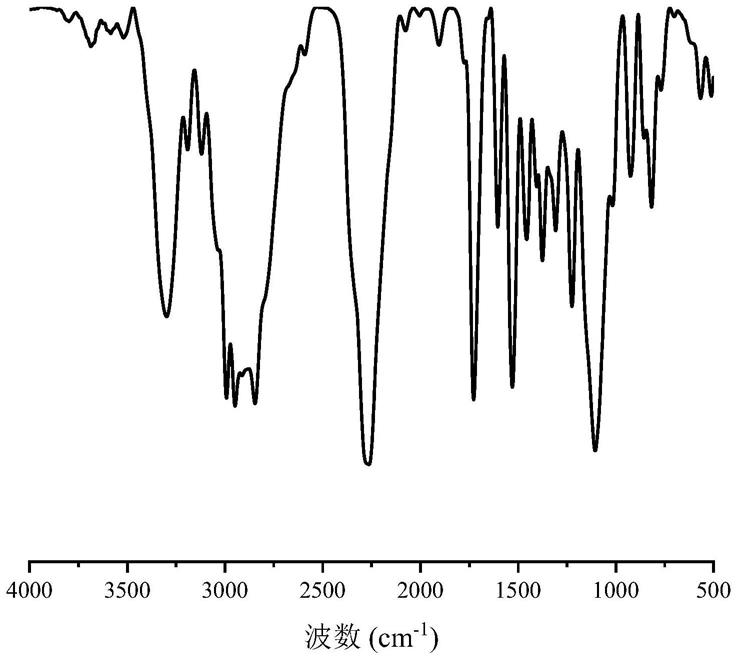

33.图1为实施例1制备得的聚氨酯预聚体的红外谱图。

34.图2为实施例1制备得聚氨酯材料的红外图谱

35.图3为实施例1制备得的恶唑烷类化合物的红外谱图。

36.图4、图5为对比例2制得的未进行恶唑烷化合物改性的聚氨酯涂层的照片。

37.图6、图7为实施例1制备得到的聚氨酯材料的照片。

38.图8为实施例1中制备得到的聚氨酯材料置于空气氛围60℃中0h后自修复行为的sem照片。

39.图9为实施例1中制备得到的聚氨酯材料置于空气氛围60℃中12h后自修复行为的sem照片。

40.图10为实施例1中制备得到的聚氨酯材料置于空气氛围60℃中24h后自修复行为的sem照片。

具体实施方式

41.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

43.定义:

44.本发明所述的单体:指能起聚合反应或缩聚反应等而成高分子化合物的简单化合物。

45.多元醇:指分子中含有二个或二个以上羟基的醇类。

46.预聚体:指单体经初步聚合而成的物质。

47.湿气固化:指一种固化方式,通过使反应物和空气中的水份反应,固化交联形成稳定的化学结构。

48.官能团:指决定有机化合物的化学性质的原子或原子团。

49.木器涂料:指木制品上所用的涂料。

50.汽车修补涂料:指车辆修补用涂料。

51.电子涂料:指电子商品所使用的外壳涂料。

52.隔音防腐双层涂料:指特种涂料中,用于汽车车身底板涂饰保护的涂料。

53.防冰雪涂料:指特种涂料中,用于汽车、火车表面的清扫冰和防冰的涂料。

54.防冰雪粘附涂料:指特种涂料中,用于车辆车身防冰之用的涂料。

55.防止玻璃粘附雨雪的涂料:指特种涂料中,用于防止玻璃粘附雨雪的涂料。

56.粘附性涂料:指特种涂料中,用于涂覆电线使用聚氨酯绝缘的铜导线的涂料。

57.防粘贴纸张涂料:指特种涂料中,用于各种水泥板、电线杆、桥墩、石棉板等材料上,防止粘贴,保持表面整洁的涂料。

58.防潮涂料:指特种涂料中,用于墙面物料,集装箱防潮的涂料。

59.吸收紫外线辐射的涂料:指特种涂料中,用于吸收紫外线的涂料。

60.太阳能吸收涂料:指特种涂料中,用于吸收太阳能的涂料。

61.弹性涂料:指特种涂料中,用于操场、体育场地面及室内、车间防震地面的涂料。

62.防雷达涂料:指特种涂料中,用于防雷达的涂料。

63.夜光涂料:指特种涂料中,用于安全标牌、照明光源的夜光涂料。

64.耐油涂料:指特种涂料中,用于油漆内部或其它需要耐油的金属零部件上的涂料。

65.隐形壁画涂料:指特种涂料中,用于壁画保护的涂料。

66.户外鎏金文物保护涂料:指特种涂料中,用于户外鎏金文物保护,防腐及户外金属、木材表面及各种装饰品的保护的涂料。

67.来源:

68.本实施例所用试剂、材料、设备如无特殊说明,均为市售来源;试验方法如无特殊说明,均为本领域的常规试验方法。

69.实施例1

70.制备一种聚氨酯材料。

71.1、制备恶唑烷类化合物:以摩尔比计数,取16份的2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷和13份的异佛尔酮二异氰酸酯进行混合;然后将混合物置于干燥的锥形烧瓶中,加入转子,在瓶口处密封,在室温下置于磁力搅拌器上搅拌6小时,得到恶唑烷类化合物,储存于干燥塔中。

72.2、制备聚氨酯预聚体:以重量份数计数,取30份聚丙二醇,在真空、温度为100

‑

120℃的条件下,脱水1

‑

2h,然后降温至40

‑

50℃,得到脱水之后的多元醇;然后取11份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯加入反应容器中,升温至70℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应40

‑

60min,再调节温度至75

‑

85℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应2

‑

3h,得到聚氨酯预聚体。

73.3、制备聚氨酯材料:将步骤1得到的恶唑烷类化合物加入上述反应容器中,然后机械搅拌,所述搅拌的转速为150

‑

250rpm,搅拌时间为20

‑

40min;,在室温下进行湿气固化,湿度为60

‑

80%rh,固化时间为12

‑

24h。在本实施例中,采用具有四页旋桨的搅拌器进行搅拌。

74.实施例2

75.制备一种聚氨酯材料。

76.1、制备恶唑烷类化合物:以摩尔比计数,取20份的2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷和18份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯进行混合;之后将混合物置于干燥的锥形烧瓶中,加入转子,在瓶口处密封,在室温下置于磁力搅拌器上搅拌6小时,得到恶唑烷类化合物,储存于干燥塔中。

77.2、制备聚氨酯预聚体:以重量份数计数,取30份聚丙二醇,在真空、温度为100

‑

120℃的条件下,脱水1

‑

2h,然后降温至40

‑

50℃,得到脱水之后的多元醇;然后取15份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯加入反应容器中,升温至70℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应40

‑

60min,再调节温度至75

‑

85℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应2

‑

3h,得到聚氨酯预聚体。

78.3、制备聚氨酯材料:将步骤1得到的恶唑烷类化合物加入上述反应容器中,然后机械搅拌,所述搅拌的转速为150

‑

250rpm,搅拌时间为20

‑

40min;,在室温下进行湿气固化,湿度为60

‑

80%rh,固化时间为12

‑

24h。在本实施例中,采用具有四页旋桨的搅拌器进行搅拌。

79.实施例3

80.制备一种聚氨酯材料。

81.1、制备恶唑烷类化合物:以摩尔比计数,取30份的2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷和27份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯进行混合;然后将混合物置于干燥的锥形烧瓶中,加入转子,在瓶口处密封,在室温下置于磁力搅拌器上搅拌6小时,得到恶唑烷类化合物,储存于干燥塔中。

82.2、制备聚氨酯预聚体:以重量份数计数,取30份聚丙二醇,在真空、温度为100

‑

120℃的条件下,脱水1

‑

2h,然后降温至40

‑

50℃,得到纯净的多元醇;然后取15份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯加入反应容器中,升温至70℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应40

‑

60min,再调节温度至75

‑

85℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应2

‑

3h,得到聚氨酯预聚体。

83.3、制备聚氨酯材料:将步骤1得到的恶唑烷类化合物加入上述反应容器中,然后机械搅拌,所述搅拌的转速为150

‑

250rpm,搅拌时间为20

‑

40min;,在室温下进行湿气固化,湿度为60

‑

80%rh,固化时间为12

‑

24h。在本实施例中,采用具有四页旋桨的搅拌器进行搅拌。

84.对比例1

85.制备一种聚氨酯材料。

86.1、制备聚氨酯预聚体:以重量份数计数,取30份聚丙二醇,在真空、温度为100

‑

120℃的条件下,脱水1

‑

2h,然后降温至40

‑

50℃,得到脱水后的多元醇;然后取11份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯加入反应容器中,升温至70℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应40

‑

60min,再调节温度至75

‑

85℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和多元醇反应2

‑

3h,得到聚氨酯预聚体。

87.2、制备聚氨酯材料:将原甲酸三乙酯加入上述反应容器中,然后机械搅拌,所述搅拌的转速为150

‑

250rpm,搅拌时间为20

‑

40min;,在室温下进行湿气固化,湿度为60

‑

80%rh,固化时间为12

‑

24h。在本实施例中,采用具有四页旋桨的搅拌器进行搅拌。

88.对比例2

89.制备一种聚氨酯材料。

90.以重量份数计数,取30份聚丙二醇,在真空、温度为100

‑

120℃的条件下,脱水1

‑

2h,然后降温至40

‑

50℃,得到脱水后的多元醇;然后取11份的二苯基甲烷

‑

4,4

′‑

二异氰酸酯加入反应容器中,升温至70℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和聚丙二醇反应40

‑

60min,再调节温度至75

‑

85℃,使二苯基甲烷

‑

4,4

′‑

二异氰酸酯和聚丙二醇反应2

‑

3h,得到聚氨酯预聚体。在室温下进行湿气固化,湿度为60

‑

80%rh,固化时间为24

‑

36h。

91.实验例1

92.检测实施例1中各步骤制得材料的理化性质。

93.1、通过红外光谱对二苯基甲烷

‑

4,4

′‑

二异氰酸酯(mdi)、聚丙二醇(ppg)和实施例1中制备得到的聚氨酯预聚体、聚氨酯材料的结构进行表征。实施例1中制备得到的聚氨酯预聚体和聚氨酯材料的红外图谱如图1和图2所示。

94.在mdi的红外光谱可以观察到2270cm

‑1处的

‑

n=c=o的特征峰,而在ppg的红外光谱中可以看到1100cm

‑1处有一个与醚键对应的特征峰。在图1的2922cm

‑1和2855cm

‑1处观察到的特征峰可能是由于分子结构中亚甲基的伸缩振动。经过mdi和ppg反应生成聚氨酯预聚体后,可以看到在图1的2270cm

‑1和1100cm

‑1处的特征峰,属于结构单元。而作为实施例1中制备得到的聚氨酯预聚体的对照样品,实施例1中制备得到的聚氨酯涂料在图2的2270cm

‑1处出现

‑

n=c=o特征峰,说明

‑

n=c=o扩链反应发生在潮湿气氛下的固化体系中。

95.2、实施例1中制备得到的恶唑烷类化合物的红外图谱如图3所示。2270cm

‑1和3480cm

‑1附近的峰分别属于异佛尔酮二异氰酸酯的

‑

n=c=o不对称伸缩振动和2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷的

‑

oh不对称伸缩振动。相比之下,恶唑烷类化合物的红外光谱中这些峰消失,在1720cm

‑1处出现一个新峰。新出现的峰可以归结为单元中c=o的伸缩振动,并且合成的恶唑烷类化合物中不存在残留的异佛尔酮二异氰酸酯和2

‑

异丙基

‑3‑

羟乙基

‑

1,3

‑

恶唑烷,从而证明它们之间的反应是完全的,由此可以推断恶唑烷类化合物的成功合成。

96.3、图4、图5为对比例2制备得到的聚氨酯材料的涂层照片,即未进行恶唑烷化合物改性的聚氨酯涂层的照片,图6、图7为实施例1制备得到的聚氨酯材料的照片,可明确看出,没有进行恶唑烷化合物改性的聚氨酯涂层表面含有大量的气孔,而实施例1制备得到的聚氨酯材料,涂层的孔隙率下降,表面较为光滑,这得益于恶唑烷化合物抢先于聚氨酯与水汽发生反应,从而避免co2的释放。

97.图8、图9、图10分别为实施例1中制备得到的聚氨酯材料置于空气氛围60℃中0h、12h、24h后自修复行为的sem照片,从图中可以看出,材料形成的涂层的裂口随着时间缩小,这主要得益于聚醚型聚氨酯涂料含有大量的氢键。当实施例1中制备得到的聚氨酯材料作为诸如汽车、电子材料等基材的保护涂层时,若涂层发生破碎,该聚氨酯材料的自修复性能将会使涂层自动修复,较好地保护基材。

98.依照国家标准gb/t 528

‑

2009检测实施例1、实施例2、实施例3、对比例1、对比例2的断裂伸长率和拉伸强度。

99.表1 各材料的断裂伸长率和拉伸强度

[0100] 断裂伸长率拉伸强度实施例1450%1900kpa实施例2550%2710kpa实施例3600%3730kpa对比例1300%1240kpa对比例2210%830kpa

[0101]

结果显示,对比例1、对比例2的断裂伸长率、拉伸强度比实施例1

‑

3差,且对比例2制备得到的未进行恶唑烷化合物改性的聚氨酯材料,其涂层表面含有大量的气孔,而实施例1制备得到的聚氨酯材料,涂层的孔隙率下降,表面较为光滑。

[0102]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0103]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1