一种抗翘曲PA6复合材料及其制备工艺及塑料件的制作方法

一种抗翘曲pa6复合材料及其制备工艺及塑料件

技术领域

1.本发明涉及复合材料领域,尤其是涉及一种抗翘曲pa6复合材料及其制备工艺及塑料件。

背景技术:

2.聚酰胺(pa)俗称尼龙,是分子主链上含有重复酰胺基团—[nhco]—的热塑性树脂总称,包括pa6、pa66、pa12等,产量大,应用广泛。其中pa6具有更好的回弹性、抗疲劳性和热稳定性,因此被广泛应用于制备汽车用塑料件,尤其是薄壁塑料件。

[0003]

在pa6中添加适量玻纤和/或碳纤维可有效改善pa6的机械强度,但由于玻纤和碳纤维的流动性差,由玻纤和/或碳纤维改性获得的pa6复合纤维可塑性差。采用该改性pa6复合材料制备薄壁塑料件时,该薄壁塑料件容易翘曲变形,导致薄壁塑料件的成品率较低。

技术实现要素:

[0004]

为了提高薄壁塑料件的抗翘曲性,本技术提供一种抗翘曲pa6复合材料及其制备工艺及塑料件。

[0005]

第一方面,本技术提供一种抗翘曲pa6复合材料采用如下的技术方案:一种抗翘曲pa6复合材料,包括以下重量百分比的组分:pa6 66

‑

70%、改性实心玻璃微珠18

‑

22%、玻璃纤维8

‑

13%、有机硅1

‑

3%。

[0006]

本技术通过加入玻璃纤维,限制了pa6高分子链间的相互移动,使抗翘曲pa6复合材料的收缩率明显下降,刚性大大提高,同时增强了抗翘曲pa6复合材料的抗冲击性能和拉伸强度。

[0007]

由于玻璃纤维具有各向异性,pa6复合材料中添加了玻璃纤维后,会在不同方向产生不同的收缩,本技术通过添加改性实心玻璃微珠,并使改性实心玻璃微珠均匀分散于抗翘曲pa6复合材料中,降低了抗翘曲pa6复合材料的内部的黏度,使抗翘曲pa6复合材料在各方向上具有均匀的收缩率,由此制成的塑料件的质量更可控。另外,由于改性实心玻璃微珠为实心的很小的微粒,本技术通过添加改性实心玻璃微珠,能够使改性实心玻璃微珠均匀分散于pa6复合材料中,增强由此制成的塑料件的耐磨性。

[0008]

本技术通过加入有机硅,使pa6混合物内部的流动性增加,使抗翘曲pa6复合材料的脱模性能增强,消除抗翘曲pa6复合材料的熔体破裂,明提高抗翘曲pa6复合材料的冲击强度。

[0009]

优选的,所述改性实心玻璃微珠的制备方法为:将实心玻璃微珠与硅烷偶联剂复合物搅拌混合,干燥2

‑

3h,在155

‑

165℃下烘干,制得改性实心玻璃微珠;所述硅烷偶联剂复合物的质量分数为0.1

‑

1%。

[0010]

本技术通过添加硅烷偶联剂复合物,并使硅烷偶联剂复合物充分浸润实心玻璃微珠,能够使实心玻璃微珠在抗翘曲pa6复合材料内分散得更均匀,从而使由此制成的塑料件具有更好的机械性能。

[0011]

优选的,所述硅烷偶联剂复合物包括以下重量百分比的组分:硅烷偶联剂34%

‑

40%、非离子表面活性剂0.1

‑

1%、水60%

‑

66%。

[0012]

由于硅烷偶联剂在湿态下对实心玻璃微珠的优化性能较高,本技术通过添加湿态下的硅烷偶联剂处理实心玻璃微珠,使硅烷偶联剂将烷氧基水解生成硅烷醇,并与实心玻璃微珠表面的si

‑

oh缩合反应形成化学键,能够使实心玻璃微珠在pa6内的粘合力明显增强。

[0013]

另外,由于非离子表面活性剂在水中和有机物中均具有较好的溶解性,本技术通过添加非离子表面活性剂,使硅烷偶联剂均匀稳定地分散于水中,从而使实心玻璃微珠的表面充分接触于硅烷偶联剂复合物,能够增强实心玻璃微珠于抗翘曲pa6复合材料中的分散性。

[0014]

优选的,所述硅烷偶联剂为kh550和kh570中一种或两种的混合物。

[0015]

本技术通过添加kh550和kh570中一种或两种的混合物,能够使改性实心玻璃微珠在pa6混合物中具有更强的分散性,从而使由此制成的塑料件具有更高的拉伸强度和抗冲击破坏能力。

[0016]

优选的,所述非离子表面活性剂为脂肪醇聚氧乙烯醚和烷基酚聚氧乙烯醚中一种或两种的混合物。

[0017]

由于脂肪醇聚氧乙烯醚和烷基酚聚氧乙烯醚均为常用的分散剂,本技术通过添加脂肪醇聚氧乙烯醚和烷基酚聚氧乙烯醚中一种或两种的混合物,能够使硅烷偶联剂充分分散形成湿态的硅烷偶联剂,从而提高改性实心玻璃微珠的分散性,从而增强由此制成的塑料件的拉伸强度和抗冲击破坏能力。

[0018]

优选的,所述改性实心玻璃微珠与所述玻璃纤维添加的重量比为20:(8

‑

13)。

[0019]

本技术通过添加此范围内的改性实心玻璃微珠和玻璃纤维,并均匀混合于抗翘曲pa6复合材料中,能够使抗翘曲pa6复合材料在各方向上的收缩率更相近,由此制成的产品的各部分收缩较为均匀,具有更强的抗翘曲性。

[0020]

优选的,所述改性实心玻璃微珠与所述玻璃纤维添加的重量比为2:1。

[0021]

本技术通过添加此范围内的改性实心玻璃微珠和玻璃纤维,并均匀混合于抗翘曲pa6复合材料中,能够使抗翘曲pa6复合材料在各方向上的收缩率更均匀,由此制成的塑料件具有较好的抗翘曲性。

[0022]

优选的,所述有机硅为聚二甲基硅氧烷。

[0023]

由于聚二甲基硅氧烷与pa6等的不粘性,本技术通过添加聚二甲基硅氧烷,能够使抗翘曲pa6复合材料脱模更为方便,由此制成的塑料件表面洁净、光滑、纹理清晰。另外,聚二甲基硅氧烷具有优良的热氧化稳定性,黏度和酸值的变化小,本技术通过添加聚二甲基硅氧烷,能够使由此制成的塑料件的性能更稳定。

[0024]

第二方面,本技术提供一种抗翘曲pa6复合材料的制备工艺采用如下的技术方案:一种抗翘曲pa6复合材料的制备工艺,包括以下步骤:(1)初混:按重量比称取改性实心玻璃微珠和有机硅均匀混合,得到初混物;(2)复混:按重量比在步骤(1)中得到的初混物中添加pa6均匀混合,加入高混机中共混,得到复混物;(3)制备中间料:将步骤(1)得到的混合物加入挤出机,按重量比称取玻璃纤维并

从挤出机的侧喂料口加入,挤出机挤出中间料;(4)冷却、切粒、筛选:将步骤(3)中的中间料经冷却、切粒和筛选,得到抗翘曲pa6复合材料。

[0025]

改性实心玻璃微珠与有机硅均匀混合后,有机硅均匀附着于改性实心玻璃微珠的表面,便于改性实心玻璃微珠均匀分散于pa6中,高混机共混后加入玻璃纤维,使pa6混合物在各方向上收缩均匀,从而提高抗翘曲pa6复合材料提的抗翘曲性。

[0026]

第三方面,本技术提供一种塑料件,采用如下的技术方案:一种塑料件,由上述的抗翘曲pa6复合材料制成。

[0027]

用抗翘曲pa6复合材料制成的薄壳塑料件不易翘曲,合格率高。

[0028]

综上所述,本技术具有以下有益效果:1.通过设置改性实心玻璃微珠配合玻璃纤维,使玻璃纤维增强抗翘曲pa6复合材料的抗冲击性能和拉伸强度的同时,改性实心玻璃微珠协调pa6抗翘曲复合材料在各方向上的收缩率,从而增强抗翘曲pa6复合材料的抗翘曲性、拉伸强度和抗冲击性;通过设置有机硅添加于抗翘曲pa6复合材料中,便于改性实心玻璃微珠和玻璃纤维均匀分散于抗翘曲pa6复合材料内部,使抗翘曲pa6复合材料具有更强的机械性能和抗翘曲性。

具体实施方式

[0029]

以下结合实施例对本技术作进一步详细说明。

[0030]

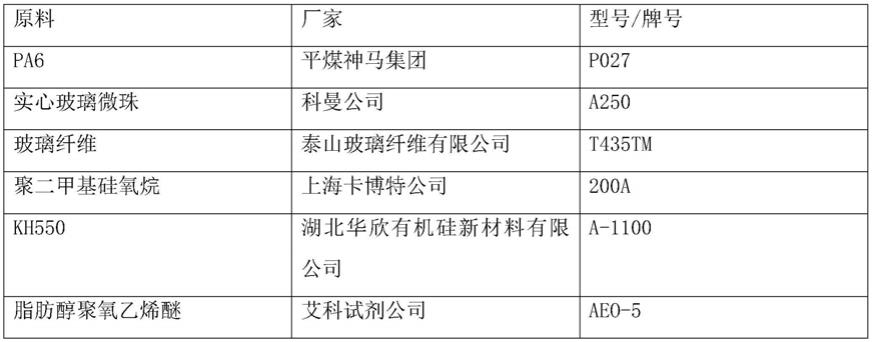

原料本发明中各原料组分如表1:表1各原料组分的来源实施例

[0031]

实施例1

‑

7的制备方法相同,不同之处在于,其各组分原料相应的重量不同,具体如表2所示。

[0032]

改性实心玻璃微珠的制备方法:s1:按重量百分比称取33kg kh550、58kg水和0.1kg脂肪醇聚氧乙烯醚均匀混合得到硅烷偶联剂复合物;s2:按重量百分比将200kg实心玻璃微珠和2kg硅烷偶联剂复合物置于搅拌处理装置中搅拌混合处理,得到初产物,搅拌过程中控制溶液的ph为3.5

‑

5.5,

s3:将初产物过滤后干燥2

‑

3h,并于155

‑

165℃下烘干30

‑

60min,得到改性实心玻璃微珠。

[0033]

一种抗翘曲复合材料的制备工艺,包括以下步骤:(1)初混:按重量百分比称取22kg改性实心玻璃微珠、和1kg有机硅均匀混合,得到初混物;(2)复混:按重量百分比在初混物中添加69kgpa6均匀混合,加入高混机中共混5

‑

15min,得到复混物;(3)制备中间料:混合物加入挤出机,按重量比称取8kg玻璃纤维并从挤出机的侧喂料口加入,挤出机挤出中间料;挤出机的工艺参数为:一区温度220

‑

245℃,二区温度220

‑

245℃,三区温度220

‑

245℃,四区温度220

‑

245℃,五区温度220

‑

245℃,六区温度220

‑

245℃,七区温度215

‑

240℃,八区温度215

‑

240℃,九区温度215

‑

240℃,压力20

‑

23mpa,螺杆转速360

‑

430r/min;(4)冷却、切粒、筛选:将中间料经冷却、切粒和筛选,得到抗翘曲pa6复合材料。表2实施例1

‑

7中各原料及其重量7中各原料及其重量

[0034]

实施例8与实施例2的不同之处在于,s1中kh550的添加量为37kg,水的添加量为63kg。

[0035]

实施例9与实施例2的不同之处在于,s1中kh550的添加量为40kg,水的添加量为60kg。

[0036]

实施例10与实施例8的不同之处在于,s1中kh550的添加量为36.815kg,水的添加量为61.69kg,脂肪醇聚氧乙烯醚的添加量为0.5kg。

[0037]

实施例11与实施例8的不同之处在于,s1中kh550的添加量为36.63kg,水的添加量为61.38kg,脂肪醇聚氧乙烯醚的添加量为1kg。

[0038]

实施例12与实施例8的不同之处在于,s1中未添加脂肪醇聚氧乙烯醚。

[0039]

实施例13与实施例8的不同之处在于,s1中kh550的添加量为36.26kg,水的添加量为60.76kg,脂肪醇聚氧乙烯醚的添加量为2kg。

[0040]

实施例14与实施例11的不同之处在于,s2中硅烷偶联剂复合物的添加量为0.2kg。

[0041]

实施例15与实施例11的不同之处在于,s2中硅烷偶联剂复合物的添加量为1kg。

[0042]

实施例16与实施例11的不同之处在于,s2中未添加硅烷偶联剂复合物。

[0043]

实施例17与实施例11的不同之处在于,s2中硅烷偶联剂复合物的添加量为4kg。

[0044]

实施例18与实施例11的不同之处在于,脂肪醇聚氧乙烯醚更换为购自上海麦克林生化科技有限公司的甘油脂肪酸酯。

[0045]

实施例19与实施例11的不同之处在于,所述聚二甲基硅氧烷更换为购自杭州杰西卡化工有限公司的硅酮粉。

[0046]

对比例对比例1与实施例14的不同之处在于,改性实心玻璃微珠的添加量为8kg。

[0047]

对比例2与实施例14的不同之处在于,改性实心玻璃微珠的添加量为24kg。

[0048]

对比例3与实施例14的不同之处在于,玻璃纤维的添加量为7.4kg。

[0049]

对比例4与实施例14的不同之处在于,玻璃纤维的添加量为17.9kg。

[0050]

对比例5与实施例14的不同之处在于,改性实心玻璃微珠更换为购自3m公司的空心玻璃微珠。

[0051]

对比例6购自巴斯夫公司的30%玻纤增强pa6。

[0052]

性能检测试验从实施例1

‑

19和对比例1

‑

6中制得的抗翘曲复合材料分别随机各取3块30cm

×

30cm

×

2.5mm大小,每3份成一组,对每组样品进行以下性能检测实验,每组三个监测数据取平均值。

[0053]

一、拉伸强度测试参照astm d638

‑

03《塑料拉伸性能测定方法》中对a6复合材料的拉伸强度的检测方法,将每份样本制成规定尺寸的式样,并对式样检测并记录数据,计算出实施例和对比例中式样的拉伸屈服强度(50mm/min)(mpa)和拉伸弹性模量(mpa)。

[0054]

二、弯曲强度测试参照astm d790

‑

03《未增强和增强塑料及电绝缘材料弯曲性的标准试验方法》中对pa6复合材料的弯曲强度的检测方法,将每份样本制成规定尺寸的式样,并对式样检测并

记录数据,计算出实施例和对比例中式样的弯曲强度(2mm/min)和弯曲模量(mpa)。

[0055]

三、缺口冲击强度测试参照astm d256

‑

06《测定塑料的抗悬臂摆锤式冲击性的标准试验方法》中对pa6复合材料的缺口冲击强度的检测方法,将每份样本制成规定尺寸的式样,并对式样检测并记录数据,计算出实施例和对比例中式样的izod缺口冲击强度(23℃)(kj/m2)。

[0056]

四、翘曲情况从实施例1

‑

19和对比例1

‑

6中制得的抗翘曲复合材料分别随机各取3块30cm

×

30cm

×

2mm大小,每3份成一组,对每组样品测量翘曲量(mm),每组三个监测数据取平均值。

[0057]

检测结果:对实施例1

‑

19对比例1

‑

6制得的样品的检测结果如表3所示。表3式样的性能测试结果表

[0058]

由于本技术采用的pa6的含量相较于添加的有机硅的含量极高,且添加有机硅后不影响原料中其他成分的作用,故实施例4、5中改变有机硅的添加量时采用pa6补足。

[0059]

结合实施例1

‑

19和对比例6并结合表3可以看出,采用本技术优选范围内的原料制成的样品的拉伸屈服强度、拉伸弹性模量、弯曲强度和izod缺口冲击强度均不明显低于市售30%玻纤增强的pa6复合材料,且采用本技术优选范围内的原料制成的样品的翘曲量均低于0.3mm,即采用本技术优选范围内的原料制成的样品在不过分降低产品的拉伸强度、弯曲强度和冲击强度的情况下明显增强了产品的抗翘曲性。

[0060]

结合实施例14和对比例1、2并结合表3可以看出,采用本技术优选范围内的实心玻璃微珠制成的样品的拉伸屈服强度、拉伸弹性模量和弯曲强度更高,采用过少的玻璃微珠具有的拉伸屈服强度、拉伸弹性模量和弯曲强度较低,采用过多的玻璃微珠具有的izod缺口冲击强度略低,即采用本技术优选范围内的玻璃微珠制成的样品具有更优的拉伸强度、弯曲强度和冲击强度。

[0061]

结合实施例14和对比例3、4并结合表3可以看出,采用本技术优选范围内的玻璃纤维制成的样品的拉伸屈服强度和izod缺口冲击强度明显更高,采用过少的玻璃纤维制成的样品的拉伸屈服强度略低、izod缺口冲击强度明显更低,采用过多的玻璃纤维制成的样品的拉伸屈服强度、拉伸弹性模量和弯曲强度明显更低,即采用本技术优选范围内的玻璃纤维制成的样品的拉伸屈服强度、弯曲强度均优于采用过多或过少的玻璃纤维制成的样品,采用过少的玻璃纤维制成的样品的冲击强度较低。

[0062]

结合实施例14和对比例5并结合表3可以看出,采用改性实心玻璃微珠制成的样品的izod缺口冲击强度明显更高、翘曲量更小,采用空心玻璃微珠制成的样品的izod缺口冲击强度明显较低、翘曲量大于0.3mm,即采用改性实心玻璃微珠制成的样品具有更优的缺口冲击强度和抗翘曲性。

[0063]

结合实施例1

‑

3并结合表3可以看出,添加实施例2优选范围内的玻璃微珠和玻璃纤维制成的样品具有更高的拉伸屈服强度、拉伸弹性模量和弯曲强度,添加了本技术优选范围内的玻璃微珠和玻璃纤维制成的样品具有相近的izod缺口冲击强度;即采用本技术优选范围内的玻璃微珠和玻璃纤维制成的样品具有相近的冲击强度,但采用实施例2中优选范围内的玻璃微珠和玻璃纤维制成的样品具有更高的拉伸强度、弯曲强度。

[0064]

结合实施例2、4、5并结合表3可以看出,添加本技术优选范围内的有机硅制成的样品具有更高的拉伸屈服强度、拉伸弹性模量和弯曲强度,其中添加实施例2优选范围内的有机硅制成的样品具有相近的拉伸屈服强度、拉伸弹性模量、弯曲强度和略低的izod缺口冲击强度,即采用本技术优选范围内的玻璃微珠和玻璃纤维制成的样品均具有相近的拉伸强度、弯曲强度,其中添加实施例2优选范围内的有机硅制成的样品具更高的冲击强度。

[0065]

结合实施例2、6、7并结合表3可以看出,添加本技术优选范围内的pa6制成的样品具有相近的拉伸屈服强度、拉伸弹性模量、弯曲强度、弯曲模量和izod缺口冲击强度,即采用本技术优选范围内的pa6制成的样品具有相近的拉伸强度、弯曲强度和冲击强度。

[0066]

结合实施例2、8、9并结合表3可以看出,添加本技术优选范围内浓度的硅烷偶联剂复合物制成的样品具有相近的拉伸屈服强度、拉伸弹性模量、弯曲强度、弯曲模量和izod缺口冲击强度,即采用本技术优选范围内浓度的硅烷偶联剂复合物制成的产品具有相近的拉伸强度、弯曲强度和冲击强度。

[0067]

结合实施例2、10

‑

13并结合表3可以看出,添加实施例11中的非离子表面活性剂浓度制成的样品具有更高的izod缺口冲击强度,添加本技术优选范围内的非离子表面活性剂制成的样品具有相近的拉伸屈服强度、拉伸弹性模量、弯曲强度和弯曲模量,即采用本技术优选范围内浓度的具有相近的拉伸强度和弯曲强度,但采用实施例11中的非离子表面活性剂添加浓度制成的产品的冲击强度更高。

[0068]

结合实施例11、14

‑

17并结合表3可以看出,添加实施例11的硅烷偶联剂复合物浓度制成的样品具有更高的izod缺口冲击强度,添加本技术优选范围内的非离子表面活性剂制成的样品相近的拉伸屈服强度、拉伸弹性模量、弯曲强度和弯曲模量,即采用本技术优选范围内浓度的具有相近的拉伸强度和弯曲强度,但采用实施例11中的非离子表面活性剂添加浓度制成的产品的冲击强度更高。

[0069]

结合实施例11、18并结合表3可以看出,添加实施例11中的非离子表面活性剂制成的样品具有更高的拉伸屈服强度、拉伸弹性模量和izod缺口冲击强度,采用本技术优选范围内的非离子表面活性剂具有相近的弯曲强度和弯曲模量,即采用实施例11中的非离子表面活性剂制成的产品具有更优的拉伸强度和冲击强度测试。

[0070]

结合实施例11、19并结合表3可以看出,添加实施例11中的有机硅制成的样品具有相近的拉伸屈服强度、拉伸弹性模量、弯曲强度、弯曲模量和izod缺口冲击强度,即采用本技术优选范围内的有机硅具有相近的拉伸强度、弯曲强度和冲击强度。

[0071]

结合实施例14和对比例1

‑

4并结合表3可以看出,采用本技术优选范围内的改性实心玻璃微珠和玻璃纤维制成的样品具有较低的翘曲量,添加过多或过少的改性实心玻璃微珠的和玻璃纤维的样品均具有超0.3mm的翘曲量,即采用本技术优选范围内的改性实心玻璃微珠和玻璃纤维制成的产品的抗翘曲性强。

[0072]

综上所述,具有不低于原料中未采用本技术范围内的原料制成的样品的拉伸强

度、弯曲强度、冲击强度和低翘曲量的实施例中,实施例11的翘曲量最低,即实施例11在具有不降低拉伸强度、弯曲强度和冲击强度的情况下,具有最强的抗翘曲性。

[0073]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1