一种整孔剂及其制备方法与流程

1.本技术涉及电路板领域,更具体地说,它涉及一种整孔剂及其制备方法。

背景技术:

2.电路板也叫pcb板,是电子产品达到电路互连不可缺少的主要组成部件;孔金属化工艺作为印制线路板制造的核心工艺,主要使用化学镀铜和电镀铜的方法使绝缘的pcb板孔壁上镀上一层导电层,使层间导线相互连通;而化学镀铜作为孔金属化的核心工艺,是在还原剂作用下将cu

2+

还原成单质cu,使得pcb绝缘孔壁与内外层铜面导通,为电镀铜加厚提供良好载体;化学镀铜工艺的性能将直接影响最终电子电器产品的品质。

3.pcb板的孔金属化工艺流程如下:上料

→

膨松

→

二级逆流水水洗

→

除胶渣

→

水洗

→

中和/还原

→

水洗

→

整孔

→

水洗

→

微蚀粗化

→

水洗

→

预浸

→

活化

→

水洗

→

加速

→

水洗

→

沉铜

→

水洗

→

下料。

4.其中整孔工艺的作用是:第一,清洁电路板板面;第二,由于采用高锰酸钾除胶渣后使得板孔内呈现负电荷,活性钯同样带有负电荷,同种电荷相斥,则整孔使除胶渣后的pcb板孔内呈现正电荷性质,从而便于后续带负电荷的活性钯的吸附;温度能够促进整孔剂中的阳离子型表面活性剂附着到pcb板孔内,使pcb板孔内钯活化剂具有较高的有效吸附量;因此,如何制备一种整孔剂,在16

‑

35℃的较低温度条件下对pcb板孔进行加工,仍能使pcb板孔中钯活化剂具有较高的有效吸附量。

技术实现要素:

5.为了在16

‑

35℃的较低温度条件下对pcb板孔进行加工,仍能使pcb板孔中钯活化剂具有较高的有效吸附量,本技术提供一种整孔剂及其制备方法。

6.第一方面,本技术提供一种整孔剂,采用如下的技术方案:一种整孔剂,由包含以下重量份的原料制成:湿润剂10

‑

15份、有机碱2

‑

12份、表面活性剂1

‑

5份、噻唑衍生物1

‑

5份、去离子水150

‑

380份、抗氧化剂溶液0.5

‑

2份。

7.通过采用上述技术方案,湿润剂、有机碱、表面活性剂相配合,利用湿润剂较好的湿润渗透效果,配合表面活性剂较好的湿润作用,再配合有机碱较好的清洁作用,使pcb板孔内的残留胶渣、油污和残留杂质被清理,从而使经除胶渣处理后的pcb板孔内的负电荷更好的暴露在外,便于与正电荷接触。

8.湿润剂、有机碱、噻唑衍生物相配合,利用湿润剂较好的湿润渗透作用,能够促进有机碱、噻唑衍生物中的正电荷渗透至pcb板孔内的微孔结构中,并且使正电荷较为均匀的与pcb板孔上的负电荷相接触,正电荷与除胶渣后的pcb板孔内呈现的负电荷相吸引,配合表面活性剂使得pcb板孔内较为稳定的负载正电荷,从而便于后续带负电荷的活性钯的吸附。

9.即有机碱、噻唑衍生物中正电荷均具有较好的活性和较高的正电荷含量,在湿润剂的配合作用下,促进正电荷与pcb板孔上的负电荷相吸引;则制得的成品整孔剂即使在较

低温度条件下对pcb板孔进行加工,仍能使pcb板孔中钯活化剂具有较高的有效吸附量。

10.优选的,所述有机碱为四甲基氢氧化铵、1

‑

叔丁氧羰基

‑4‑

氨基哌啶、十三烷醇聚醚

‑

2羧基酰胺中的一种或多种。

11.通过采用上述技术方案,四甲基氢氧化铵属于季铵盐类物质,溶于水后铵根离子带正电荷;1

‑

叔丁氧羰基

‑4‑

氨基哌啶属于哌啶类物质,含有的氨基带正电荷;十三烷醇聚醚

‑

2羧基酰胺中同样含有氨基带正电荷;则使正电荷具有较高的活跃度和较高的含量,配合湿润剂,进一步提高pcb板孔中正电荷的有效吸附量,以便提高pcb板孔中钯活性剂的有效吸附量。

12.优选的,所述噻唑衍生物为2

‑

氨基

‑4‑

甲基噻唑、4

‑

甲基

‑5‑

羟乙基噻唑中的一种或多种。

13.通过采用上述技术方案,2

‑

氨基

‑4‑

甲基噻唑、4

‑

甲基

‑5‑

羟乙基噻唑具有一定的水溶性,并且配合表面活性剂,促进噻唑衍生物中的正电荷与pcb板孔内负电荷接触,从而提高pcb板孔中钯活性剂的有效吸附量。

14.优选的,所述表面活性剂由重量比为1:0.8

‑

1.2的十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚组成。

15.通过采用上述技术方案,十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚相配合,对环氧树脂残留的胶渣具有进一步清洁的作用,同时能够进一步去除pcb板孔和pcb板面上残留胶渣、油污及其他杂质,便于暴露出pcb板孔中的负电荷,从而便于正电荷与负电荷相吸引,进而提高pcb板孔中正电荷的有效吸附量。

16.十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚相配合,利用较好的乳化效果,降低整孔剂与pcb板孔、板面的表面张力,从而促进正电荷较为均匀的与pcb板孔相接触,同时促进正电荷与盲孔中的负电荷相接触,进一步提高pcb板孔中钯活性剂的有效吸附量。

17.优选的,所述湿润剂由重量比为1:0.1

‑

0.5的聚乙二醇、聚丙烯酰胺组成。

18.通过采用上述技术方案,聚乙二醇、聚丙烯酰胺相配合,进一步提高整孔剂的湿润性质,促进有机碱、噻唑衍生物中的正电荷与pcb板孔中的微孔结构相接触,从而便于pcb板孔的微孔结构内负载正电荷;同时聚丙烯酰胺通过其较好的渗透效果渗透至pcb板孔的微孔结构中后,利用聚丙烯酰胺中的正电荷进一步提高pcb板孔中微孔结构正电荷的负载量,从而进一步提高pcb板孔中钯活性剂的有效吸附量。

19.优选的,所述抗氧化剂溶液采用如下方法制备而成:称取重量份1

‑

2份水溶性抗氧化剂置于10

‑

20份水中溶解,然后添加0.5

‑

1份纤维素纳米纤维,混合搅拌后,制得抗氧化剂溶液。

20.通过采用上述技术方案,先将水溶性抗氧化剂溶解,然后添加纤维素纳米纤维,利用纤维素纳米纤维的长棒状结构以及较高的吸附能力,便于负载溶解后的水溶性抗氧化剂;利用纤维素纳米纤维较大的比表面积,便于抗氧化剂与pcb板孔上正电荷相接触,并且相邻纤维素纳米纤维之间的连结作用,形成抗氧化剂保护网络,使得抗氧化剂较为稳定的负载在pcb板正电荷表面;在pcb板后续的氧化微蚀过程中,保护pcb板孔上的正电荷不脱离pcb板孔,即经过微蚀后的pcb板孔上仍负载较高含量的正电荷,保证pcb板孔中后续的钯活性剂的有效吸附量。

21.优选的,所述水溶性抗氧化剂选用邻苯二酚

‑

3,5

‑

二磺酸钠、邻苯二酚、柠檬酸钠

中的一种或多种。

22.通过采用上述技术方案,水溶性抗氧化剂、有机碱、噻唑衍生物能够进一步提高整孔剂的抗氧化效果,使得pcb板孔在后续的氧化微蚀过程中,能够有效避免面正电荷脱离pcb板孔,保证pcb板孔中后续的钯活性剂的有效吸附量。

23.第二方面,本技术提供一种整孔剂的制备方法,采用如下的技术方案:一种整孔剂的制备方法,包括以下步骤:s1、称取湿润剂、有机碱、噻唑衍生物、去离子水混合搅拌,制得预混液;s2、称取表面活性剂添加到预混液中继续搅拌,制得混合液;s3、称取抗氧化剂溶液添加到混合液中,经分散后,制得成品整孔剂。

24.通过采用上述技术方案,首先将湿润剂、有机碱、噻唑衍生物、去离子水相配合,使得溶于水的物质溶解,溶解后电离出阳离子,从而使带正电荷的阳离子在整孔剂中分散;然后配合表面活性剂,提高噻唑衍生物与其他物质的相容性,并且降低表面张力,提高正电荷运动活性,促进正电荷均匀分散在整孔剂中;最后添加抗氧化剂,使正电荷较为稳定的附着在pcb板孔内,从而使pcb板孔中钯活化剂具有较高的有效吸附量。

25.综上所述,本技术具有以下有益效果:1、有机碱、噻唑衍生物中正电荷均具有较好的活性和较高的正电荷含量,在湿润剂的配合作用下,促进正电荷与pcb板孔上的负电荷相吸引;则制得的成品整孔剂即使在较低温度条件下对pcb板孔进行加工,仍能使pcb板孔中钯活化剂具有较高的有效吸附量。

26.2、聚乙二醇、聚丙烯酰胺相配合,进一步提高整孔剂的湿润性质,促进有机碱、噻唑衍生物中的正电荷与pcb板孔中的微孔结构相接触,从而便于pcb板孔的微孔结构内负载正电荷;同时聚丙烯酰胺通过其较好的渗透效果渗透至pcb板孔的微孔结构中后,利用聚丙烯酰胺中的正电荷进一步提高pcb板孔中微孔结构正电荷的负载量,从而进一步提高pcb板孔中钯活性剂的有效吸附量。

27.3、水溶性抗氧化剂、水、纤维素纳米纤维相配合,利用纤维素纳米纤维的长棒状结构,便于负载溶解后的水溶性抗氧化剂;利用纤维素纳米纤维较大的比表面积,便于抗氧化剂与pcb板孔上正电荷相接触,并且相邻纤维素纳米纤维之间的连结作用,形成抗氧化剂保护网络,使得抗氧化剂较为稳定的负载在pcb板正电荷表面;经过微蚀后的pcb板孔上仍负载较高含量的正电荷,保证pcb板孔中后续的钯活性剂的有效吸附量。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.抗氧化剂溶液的制备例以下原料中的纤维素纳米纤维购买于浙江金加浩绿色纳米材料股份有限公司;其他原料及设备均为普通市售。

30.制备例1:抗氧化剂溶液采用如下方法制备而成:称取1.5kg邻苯二酚

‑

3,5

‑

二磺酸钠置于15kg水中,搅拌至全部溶解,然后添加0.8kg纤维素纳米纤维,继续搅拌混合5min,制得抗氧化剂溶液。

31.制备例2:抗氧化剂溶液采用如下方法制备而成:称取1kg柠檬酸钠置于10kg水中,搅拌至全部溶解,然后添加0.5kg纤维素纳米纤维,继续搅拌混合5min,制得抗氧化剂溶液。

实施例

32.以下原料均为普通市售。

33.实施例1:一种整孔剂:湿润剂12.5kg、有机碱8.6kg、表面活性剂3.2kg、噻唑衍生物3.5kg、去离子水288kg、制备例1制备的抗氧化剂溶液1kg;有机碱为四甲基氢氧化铵;表面活性剂由重量比为1:1的十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚组成;噻唑衍生物为2

‑

氨基

‑4‑

甲基噻唑;湿润剂由重量比为1:0.25的聚乙二醇、聚丙烯酰胺组成,聚乙二醇分子量8000;制备方法如下:s1、称取湿润剂、有机碱、噻唑衍生物、去离子水混合,在500r/min的转速下搅拌35min,将温度降至20℃,制得预混液;s2、称取表面活性剂添加到预混液中,继续搅拌15min,制得混合液;s3、称取抗氧化剂溶液添加到混合液中,置于分散机中分散1min,然后经20目筛过滤,取液体制得成品整孔剂。

34.实施例2:本实施例与实施例1的不同之处在于:湿润剂10kg、有机碱2kg、表面活性剂1kg、噻唑衍生物1kg、去离子水150kg、制备例1制备的抗氧化剂溶液0.5kg;有机碱为1

‑

叔丁氧羰基

‑4‑

氨基哌啶;表面活性剂由重量比为1:0.8的十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚组成;噻唑衍生物为4

‑

甲基

‑5‑

羟乙基噻唑;湿润剂由重量比为1:0.1的聚乙二醇和聚丙烯酰胺组成。

35.实施例3:本实施例与实施例1的不同之处在于:湿润剂15kg、有机碱12kg、表面活性剂5kg、噻唑衍生物5kg、去离子水380kg、制备例1制备的抗氧化剂溶液2kg;有机碱为十三烷醇聚醚

‑

2羧基酰胺;表面活性剂由重量比为1:1.2的十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚组成;噻唑衍生物为2

‑

氨基

‑4‑

甲基噻唑;湿润剂由重量比为1:0.5的聚乙二醇和聚丙烯酰胺组成。

36.实施例4:本实施例与实施例1的不同之处在于:有机碱为盐酸二甲双胍;噻唑衍生物由重量比为1:1的2

‑

氨基

‑4‑

甲基噻唑、4

‑

甲基

‑5‑

羟乙基噻唑组成;表面活性剂为月桂基磺化琥珀酸单酯二钠;抗氧化剂溶液选用制备例2制备的抗氧化剂溶液。

37.实施例5:本实施例与实施例1的不同之处在于:抗氧化剂溶液中未添加纤维素纳米纤维。

38.实施例6:本实施例与实施例1的不同之处在于:抗氧化剂溶液中以同等质量的纳米纤维素替换纤维素纳米纤维。

39.实施例7:本实施例与实施例1的不同之处在于:湿润剂原料中以同等质量的聚乙二醇替换聚丙烯酰胺。

40.实施例8:本实施例与实施例1的不同之处在于:表面活性剂以同等质量的十二烷基苯磺酸钠替换脂肪醇聚氧乙烯醚。

41.实施例9:本实施例与实施例5的不同之处在于:s1、称取湿润剂、有机碱、噻唑衍生物、去离子水、表面活性剂、抗氧化剂溶液混合,在500r/min的转速下搅拌50min,将温度降至20℃,然后置于分散机中分散1min,再经20目筛过滤,取液体制得成品整孔剂制得预混液。

42.对比例对比例1:本对比例与实施例1的不同之处在于:原料中以同等质量的聚乙二醇替换有机碱。

43.对比例2:本对比例与实施例1的不同之处在于:原料中以同等质量的有机碱替换噻唑衍生物。

44.对比例3:本对比例与实施例1的不同之处在于:原料中以同等质量的三乙醇胺替换湿润剂。

45.对比例4:本对比例与实施例1的不同之处在于:原料中未添加噻唑衍生物。

46.对比例5:本对比例与实施例1的不同之处在于:原料中未添加抗氧化剂溶液。

47.性能检测试验1、钯活性剂有效吸附量取14块长

×

宽=10cm

×

10cm的tg170光面基材板,基材板为无铜基材板,将基材板置于60℃的丙酮中浸泡6min,湿润环氧树脂胶渣;然后将基材板置于75℃的强碱性高锰酸钾水溶液中浸泡8min,对基材板上的胶渣、油污和其他杂质进行清洁;然后分别将14块板材浸泡于实施例1

‑

9以及对比例1

‑

5制备的整孔剂中,分别在16℃、25℃、35℃条件下浸泡5min后取出板材;经水洗后,分别置于恒温35℃的标准浓度为50%的离子钯活化槽中(离子钯活化标准液为:3

‑

吡啶甲醇1g/l,氯化钯0.15g/l,余量为水,调整ph=9.5),浸泡5min后取出板材;经水洗后,浸泡于恒温30℃的还原剂溶液中(还原剂溶液为二甲基胺硼烷0.05g/l),1.5min后取出水洗;然后浸泡于恒温32℃的化学铜溶液(化学铜溶液为:五水硫酸铜8g/l、edta

‑

4na25g/l、氢氧化钠10g/l、甲醛5g/l与2,2

′‑

联吡啶5ppm,余量为水)中,浸泡15min,取出基材并水洗烘干,分别制得实施例1

‑

9以及对比例1

‑

5的样品。

48.分别将实施例1

‑

9以及对比例1

‑

5制得的样品板边进行研磨加工,将板边的化学铜以及钯活性剂层磨掉后,测量尺寸,长(acm)与宽(bcm),然后将研磨后的样品分别溶于50ml王水中,将化学铜及钯活性剂层完全溶解,使溶解完全的溶液定容至100ml,以火焰式原子吸收光谱仪分析溶液中的钯浓度xppm,利用公式1000

×

x/[10

×2×

(a

×

b)]计算钯的单位面积吸附量(μg/cm2),结果如表1所示。

[0049]

2、背光效果检测取14块长

×

宽=10cm

×

10cm的生益tg170基材板,基材板为带孔覆铜板,孔径0.3mm,板厚2mm,然后分别将14块板材浸泡于实施例1

‑

9以及对比例1

‑

5制备的整孔剂中,25℃条件下浸泡5min后取出板材;经水洗后,分别浸置于恒温45℃的标准浓度为50%的离子钯活化槽中(离子钯活化标准浓度为:3

‑

吡啶甲醇1g/l,氯化钯0.15g/l,调整ph=9.5),5min后取出板材;经水洗后,浸泡于恒温30℃的还原剂溶液(二甲基胺硼烷0.05g/l),1.5min后取出水洗,然后浸泡于恒温32℃的化学铜溶液(五水硫酸铜8g/l、edta

‑

4na25g/l、氢氧化钠10g/l、甲醛5g/l与2,2

′‑

联吡啶5ppm、余量为水)中,浸泡15min,取出基材用水冲洗干净,磨背光切片,得到背光切片样品,对比观察背光,背光等级为1

‑

10级,结果如表1所示,制得无微蚀背光等级。

[0050]

取14块长

×

宽=10cm

×

10cm的生益tg170基材板,基材板为带孔覆铜板,孔径

0.3mm,板厚2mm,然后分别将14块板材浸泡于实施例1

‑

9以及对比例1

‑

5制备的整孔剂中,25℃条件下浸泡5min后取出板材;经水洗后,置于微蚀液中浸泡4min,微蚀液由70g/l的naps溶液、3%的硫酸水溶液以及20g/l的硫酸铜水溶液组成,浸泡结束后水洗;然后分别浸置于恒温45℃的标准浓度为50%的离子钯活化槽中(离子钯活化标准浓度为:3

‑

吡啶甲醇1g/l,氯化钯0.15g/l,调整ph=9.5),5min后取出板材;其余步骤同上;制得微蚀后背光等级。

[0051]

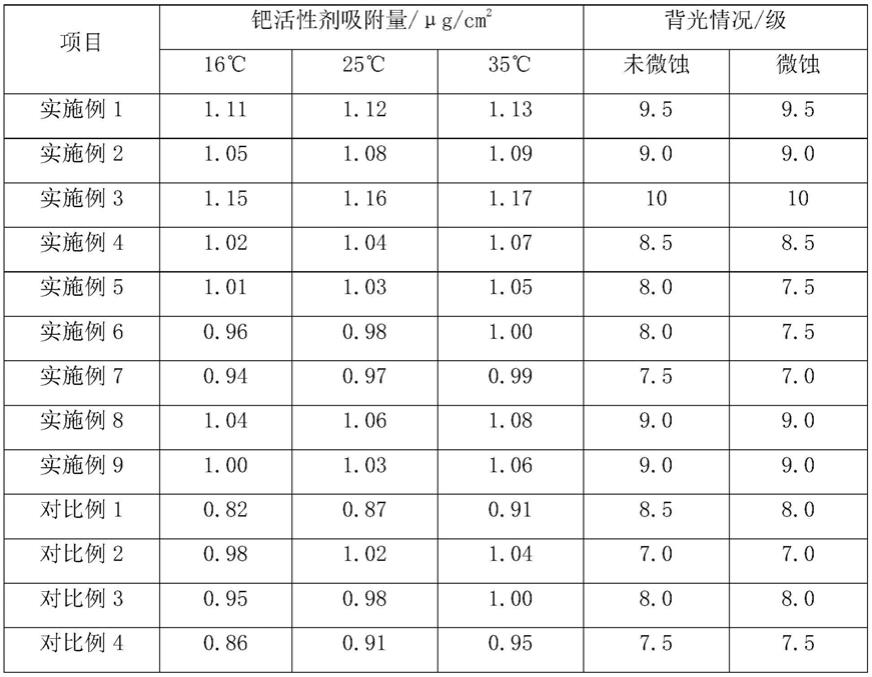

表1性能检测表表1性能检测表结合实施例1

‑

3并结合表1可以看出,本技术制备的整孔剂在对pcb板孔进行加工处理时,无论在16℃、25℃还是35℃,钯活性剂的吸附量均较高,说明本技术中聚乙二醇、聚丙烯酰胺、有机碱、表面活性剂相配合,通过较好的湿润清洁效果,对pcb板孔内的油污和残留杂质进行清理,使经除胶渣处理后pcb板孔内的负电荷更好的暴露在外;配合聚丙烯酰胺、有机碱、噻唑衍生物中较高的正电荷含量和较高的正电荷活性,促进正电荷与pcb板孔上的负电荷相吸引,使得正电荷负载在pcb板孔表面;再配合表面活性剂和抗氧化剂,使得pcb板孔内较为稳定的负载正电荷,即使在较低温度条件下对pcb板孔进行加工,仍能使pcb板孔中钯活化剂具有较高的有效吸附量;pcb板孔经微蚀和未经微蚀的背光级别相同,说明本技术制备的pcb板孔具有较好的抗氧化性能,经过微蚀后仍然能够较好的保留pcb板孔上的正电荷,保证钯活性剂的有效吸附量。

[0052]

结合实施例1和实施例4并结合表1可以看出,无论在16℃、25℃还是35℃,实施例4制备的pcb板孔上活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且背光级别低于实施例1;说明不同的原料比对成品整孔剂钯活性剂的有效吸附量有影

响,并且对背光情况也有影响。

[0053]

结合实施例1和实施例5

‑

9并结合表1可以看出,实施例5抗氧化剂溶液在制备过程中,原料中未添加纤维素纳米纤维,相比于实施例1,无论16℃、25℃还是35℃,实施例5制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,实施例5的背光级别均低于实施例1;说明纤维素纳米纤维、抗氧化剂相配合,利用纤维素纳米纤维较大的比表面积以及较好的吸附性,便于抗氧化剂附着在纤维素纳米纤维上,纤维素纳米纤维便于与pcb板孔上正电荷相接触,并且相邻纤维素纳米纤维之间的连结作用,形成抗氧化剂保护网络,使得抗氧化剂较为稳定的负载在pcb板正电荷表面;在pcb板后续的氧化微蚀过程中,保护pcb板孔上的正电荷不脱离pcb板孔,即经过微蚀后的pcb板孔上仍负载较高含量的正电荷,保证pcb板孔中后续的钯活性剂的有效吸附量。

[0054]

实施例6抗氧化剂溶液原料中以同等质量的纳米纤维素替换纤维素纳米纤维,相比于实施例1,无论16℃、25℃还是35℃,实施例6制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,实施例6的背光级别均低于实施例1;说明纳米纤维素不具备纤维结构,其溶于水后具有粘性,粘性容易影响正电荷在pcb板孔上的负载情况,从而容易影响钯活性剂的有效吸附量。

[0055]

实施例7润湿剂原料中以同等质量的聚乙二醇替换聚丙烯酰胺,相比于实施例1,无论16℃、25℃还是35℃,实施例7制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,实施例7的背光级别均低于实施例1;说明聚乙二醇、聚丙烯酰胺相配合,不仅能够利用其湿润渗透的性质,促进有机碱、噻唑衍生物中的正电荷与pcb板孔中的微孔结构相接触,而且能够利用聚丙烯酰胺中正电荷提高pcb板孔上正电荷的负载量,从而进一步提高pcb板孔中钯活性剂的有效吸附量。

[0056]

实施例8表面活性剂以同等质量的十二烷基苯磺酸酸钠替换脂肪醇聚氧乙烯醚,相比于实施例1,无论16℃、25℃还是35℃,实施例9制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且背光级别均低于实施例1;说明十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚相配合,对pcb板孔具有较好的清洁效果,配合水流冲洗,便于暴露出pcb板孔中的负电荷,从而便于正电荷与负电荷相吸引,进而提高pcb板孔中正电荷的有效吸附量。

[0057]

实施例9在制备整孔剂的过程中,一次性将原料进行混合,相比于实施例1,无论16℃、25℃还是35℃,实施例9制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,实施例9的背光级别均低于实施例1;说明一次性混合原料,容易对pcb板孔表面负载的正电荷量有影响,从而容易影响pcb板孔中钯活性剂的有效吸附量。

[0058]

结合实施例1和对比例1

‑

5并结合表1可以看出,对比例1原料中以同等质量的聚乙二醇替换有机碱,相比于实施例1,无论16℃、25℃还是35℃,对比例1制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,对比例1的背光级别均低于实施例1;说明有机碱中的正电荷含量配合噻唑衍生物正电荷能够促进pcb板孔内负载正电荷,从而使pcb板孔内的钯活性剂具有较高

的有效吸附量;并且有机碱具有一定的抗氧化性能,当pcb板孔经微蚀时,能够保护pcb板孔这种的正电荷,保证正电荷较为稳定的位于pcb板孔内部,从而使pcb板孔内的钯活性剂具有较高的有效吸附量。

[0059]

对比例2原料中以同等质量的有机碱替换噻唑衍生物,相比于实施例1,无论16℃、25℃还是35℃,对比例2制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1对应温度的钯活性剂的有效吸附量,并且无论在微蚀或未经微蚀的条件下,对比例2的背光级别均低于实施例1;说明有机碱、噻唑衍生物相配合,能够使pcb板孔中钯活性剂具有较高的有效吸附量。

[0060]

对比例3原料中以同等质量的三乙醇胺替换湿润剂,相比于实施例1,无论16℃、25℃还是35℃,对比例3制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1应温度的钯活性剂的有效吸附量,并且无论是未微蚀还是微蚀后,对比例3的背光级别均低于实施例1;说明三乙醇胺无促进渗透的作用,不利于正电荷进入pcb板孔的微孔结构中,则聚乙二醇、聚丙烯酰胺相配合,能够使得pcb板孔上钯活性剂的有效吸附量能够明显的提高。

[0061]

对比例4原料中未添加噻唑衍生物,相比于实施例1,无论16℃、25℃还是35℃,对比例4制备的pcb板孔上钯活性剂的有效吸附量均小于实施例1应温度的钯活性剂的有效吸附量,并且背光级别均低于实施例1;说明噻唑衍生物中的n

+

的正电荷性质,能够在与除胶渣后的pcb板孔内呈现的负电荷相吸引,配合表面活性剂、抗氧化剂使得pcb板孔内较为稳定的负载正电荷,从而便于后续带负电荷的活性钯的吸附。

[0062]

对比例5原料中未添加抗氧化剂溶液,相比于实施例1,对比例5未经微蚀的背光级别较高,而经过微蚀后的背光级别明显降低,说明抗氧化剂溶液具有较好的抗氧化性能,能够较好的保留pcb板孔上的正电荷含量,从而使pcb板孔上具有较高的钯活性剂吸附量。

[0063]

具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1