一种中间相沥青改性的耐烧蚀树脂基体材料及其制备方法和用途

1.本发明属于耐烧蚀材料技术领域,具体涉及一种中间相沥青改性的耐烧蚀树脂基体材料及其制备方法和用途。

背景技术:

2.由于飞行器等航天航空设备服役环境极其恶劣,对耐热层的耐烧蚀、耐热流冲刷及机械力学性能等具有非常高的要求。耐热层耐烧蚀的作用机理是耐烧蚀材料受热后,由于其本身具有较低的导热系数,从而使得热量难以传导进入材料内部。在高温热流的冲击下,填料和/或聚合物会在材料表面形成碳层,可以阻碍热侵入内部结构,对内部结构起到了热防护的作用。

3.耐烧蚀材料包括树脂类材料,如酚醛树脂等。酚醛树脂由于其成型工艺简单,耐热性能好,机械强度高,被广泛用于纤维增强复合材料。同时由于酚醛树脂具有突出的瞬时耐高温烧蚀性能,其常被用作抗烧蚀复合材料的基体。美国nasa以酚醛树脂为基体制备出的phencarb系列轻质炭化型烧蚀材料,表面烧蚀率低,烧蚀后的炭层厚。美国ames中心以酚醛树脂为基体制备出的酚醛浸渍碳烧蚀材料(pica),已成功应用于“星尘”号返回舱热防护系统,美国新一代载人宇宙飞船“猎户座”号也将采用pica材料作为其热防护材料。

4.虽然传统的酚醛树脂具有一定的耐高温烧蚀性能、材料强度高,适用于制备耐烧蚀材料。然而,其断裂延伸率较低,而且炭化后形成玻璃状结构,炭化产物难以石墨化,结合碳的石墨化程度低,导致抗氧化性变差,并且它炭化后形成均一的组织,使其抵抗裂纹扩展的能力变差,在飞行过程中可能会出现炭层剥蚀现象等问题,致使材料难以满足未来对飞行器生存能力和机动能力的新要求。

5.中间相沥青(mesophase pitch)是一种由相对分子质量为370~2000的多种扁盘状稠环芳烃组成的混合物;具有高残炭率、高密度和易石墨化等优点。中间相沥青常用来制备高导热碳纤维等材料。此外,文献《镁碳砖用中间相沥青

‑

酚醛树脂结合剂的研制》(张雪松等,耐火材料,2007,41(4):271

‑

273.)选用中间相沥青改性酚醛树脂,提高其残碳率;文献选择残碳率明显低于中间相沥青的酚醛树脂,将中间相沥青加入酚醛树脂中,提高中间相沥青—酚醛树脂复合物的残碳率。该文献重点关注的是中间相沥青与酚醛树脂复合后整体残碳率的变化,希望能够改善传统酚醛树脂残碳率不高的缺点,使产品能在镁碳砖粘合剂产业中得到应用。但该方法仅仅适合对于残碳率明显低于中间相沥青的酚醛树脂残碳率的提升,不适用于高残碳率的酚醛树脂;也没有解决提升烧蚀后酚醛树脂整体碳层强度,提高其抗冲刷性能的问题。

6.因此,针对中间相沥青与酚醛树脂,急需进一步研究和探索,研发具有优良耐烧蚀性能,且具有优异抗冲刷性能的改性酚醛树脂材料,以满足高温燃气以及气动热流冲刷等恶劣环境下的应用。

技术实现要素:

7.针对现有技术中存在的问题,本发明提供了一种中间相沥青改性的耐烧蚀树脂基体材料及其制备方法和用途。

8.本发明提供了一种中间相沥青改性的耐烧蚀树脂基体材料,它是由如下重量配比的原料制备而成:耐烧蚀树脂100~120份、中间相沥青1~200份。

9.进一步地,前述的耐烧蚀树脂基体材料是由如下重量配比的原料制备而成:耐烧蚀树脂120份、中间相沥青6~30份。

10.进一步地,前述的耐烧蚀树脂基体材料是由如下重量配比的原料制备而成:耐烧蚀树脂120份、中间相沥青30份。

11.进一步地,所述耐烧蚀树脂为酚醛树脂、双马来酰亚胺树脂、聚酰亚胺树脂、邻苯二甲腈树脂、苯并噁嗪树脂、芳炔树脂、氰酸酯树脂或改性环氧树脂;

12.和/或,所述中间相沥青为萘系中间相沥青;

13.优选地,所述耐烧蚀树脂为酚醛树脂;

14.更优选地,所述酚醛树脂为硼酚醛树脂。

15.进一步地,所述耐烧蚀树脂基体材料是将耐烧蚀树脂和中间相沥青混合后,热压固化成型而得;

16.优选地,所述混合的方式为粉末混合;

17.和/或,所述热压固化成型工艺为100℃~120℃保温30~120min,从100℃~120℃升温至140℃~150℃后保温30~120min,然后从140℃~150℃升温至180℃后保温1~2h,最后从180℃升温至200℃后保温1~2h。

18.进一步地,

19.所述固化工艺为:110℃保温30min,从110℃升温至140℃后保温30min,然后从140℃升温至180℃后保温2h,最后从180℃升温至200℃后保温1h;

20.优选地,每次升温的速率为5℃/min~20℃/min;

21.和/或,110℃时为常压;和/或,升温至140℃~200℃时压力均为12~15mpa。

22.本发明还提供了前述的耐烧蚀树脂基体材料的制备方法,它包括如下步骤:

23.(1)将耐烧蚀树脂和中间相沥青粉碎,按重量配比称取耐烧蚀树脂和中间相沥青,并将它们混合,得混合粉末;

24.(2)将混合粉末热压固化成型,冷却,即得;

25.优选地,

26.所述热压固化成型工艺为100℃~120℃保温30~120min,从100℃~120℃升温至140℃~150℃后保温30~120min,然后从140℃~150℃升温至180℃后保温1~2h,最后从180℃升温至200℃后保温1~2h。

27.进一步地,所述固化工艺为:110℃保温30min,从110℃升温至140℃后保温30min,然后从140℃升温至180℃后保温2h,最后从180℃升温至200℃后保温1h;

28.优选地,每次升温的速率为5℃/min~20℃/min;

29.和/或,110℃时为常压;和/或,升温至140℃~200℃时压力均为12~15mpa。

30.本发明还提供了前述的耐烧蚀树脂基体材料在制备具备耐烧蚀性能要求的材料及制件中的用途;

31.优选地,所述耐烧蚀树脂基体材料在制备烧蚀防热复合材料中的用途;

32.更优选地,所述耐烧蚀树脂基体材料在制备应用于飞行器及相关设备装置中需经受高温燃气以及气动热流冲刷恶劣环境的结构和部件的防护和密封的材料中的用途。

33.本发明制备得到的耐烧蚀树脂基体材料可作为基材,利用增强材料对其增强改性,得到复合材料,该复合材料可以保持前述耐烧蚀树脂基体材料优异的耐烧蚀性能和抗冲刷性能。

34.因此,本发明还提供了一种复合材料,它是增强材料与前述的耐烧蚀树脂基体材料制成的复合材料;

35.优选地,所述增强材料是纤维,复合材料是纤维增强的耐烧蚀复合材料。

36.本发明制备了一种中间相沥青改性的耐烧蚀树脂基体材料,在烧蚀过程中将中间相沥青的液态炭化过程与树脂三维交联网络的固态炭化过程相结合,在碳层中引入中间相沥青液晶有序炭结构,减少了碳层中收缩裂纹的产生,并使其石墨化程度增加,显著提升了材料在高热流富氧条件下的抗冲刷性能,使形成的碳层更加完整致密,进而使得材料的耐烧蚀性能得到显著提升。本发明耐烧蚀树脂基体材料适用于树脂基烧蚀防热复合材料的制备,可应用于高速飞行器、发动机等相关设备防热结构的制备,以防护需经受高温燃气或气动热流冲刷等恶劣环境的结构和部件。

37.显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

38.以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

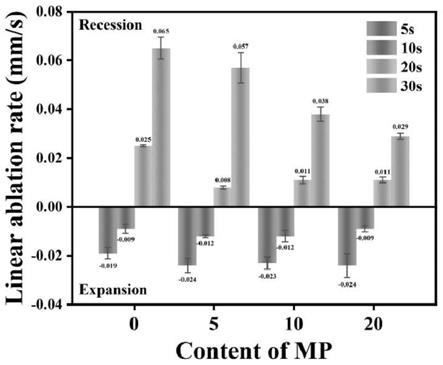

39.图1为各组酚醛树脂耐烧蚀材料的线烧蚀率结果。

40.图2为各组酚醛树脂耐烧蚀材料烧蚀不同时间后表面宏观图。

41.图3为酚醛树脂耐烧蚀材料mpbpr

20

烧蚀5s后表面宏观图以及烧蚀后表面不同部位的xrd及红外结果:a为表面宏观图;b为xrd图谱;c为红外图谱。

42.图4为各组酚醛树脂耐烧蚀材料烧蚀后碳层截面的sem图片:a

‑

c为bpr不同放大倍数下的sem图片;d

‑

f为mpbpr5不同放大倍数下的sem图片;g

‑

i为mpbpr

10

不同放大倍数下的sem图片;j

‑

l为mpbpr

20

不同放大倍数下的sem图片。

43.图5为mpbpr

20

烧蚀不同时间后表面sem图。

44.图6为酚醛树脂耐烧蚀材料mpbpr

20

烧蚀过程碳层中球形结构形成的中间状态的sem图片。

45.图7为bpr和mpbpr复合材料经过4wm烧蚀后中心碳层的xrd和拉曼表征结果:a为xrd表征结果;b为拉曼表征结果。

46.图8为bpr和mpbpr复合材料经过4wm烧蚀后中心碳层的空气气氛热重分析。

具体实施方式

47.本发明具体实施方式中使用的原料、设备均为已知产品,通过购买市售产品获得。

48.酚醛树脂:陕西太航阻火公司,thc

‑

400硼酚醛树脂,凝胶速度70~100s/200℃,游离酚含量少于7%,黄色块状。其残炭率为74.2%。

49.中间相沥青:日本三菱气体化学公司生产的萘系中间相沥青(中间相含量为100%)。其残炭率为72.5%。

50.实施例1、本发明酚醛树脂耐烧蚀材料的制备

51.将酚醛树脂(bpr)和中间相沥青(mp)分别于高速粉碎混合机中粉碎,过筛,取800目到1200目之间的粉末。将过筛的120g酚醛树脂、6g中间相沥青于高速粉碎混合机中混合半小时以上,得混合粉末。将制备得的混合粉末装入热压模具中模压固化成型。固化工艺:110℃不加压,保持30min;从110℃升温至140℃,升温速率5℃/min;140℃保温30min,并逐渐加压至12~15mpa;从140℃升温至180℃,升温速率5℃/min,保持压力12~15mpa;180℃保温2h,保持压力12~15mpa;从180℃升温至200℃,升温速率5℃/min,保持压力12~15mpa;200℃保温1h,保持压力12~15mpa;最后保持压力12~15mpa,自然冷却至室温,即得中间相沥青改性的酚醛树脂耐烧蚀材料,命名为mpbpr5(m5)。

52.实施例2、本发明酚醛树脂耐烧蚀材料的制备

53.将酚醛树脂(bpr)和中间相沥青(mp)分别于高速粉碎混合机中粉碎,过筛,取800目到1200目之间的粉末。将过筛的120g酚醛树脂、12g中间相沥青于高速粉碎混合机中混合半小时以上,得混合粉末。将制备得的混合粉末装入热压模具中模压固化成型。固化工艺:110℃不加压,保持30min;从110℃升温至140℃,升温速率5℃/min;140℃保温30min,并逐渐加压至12~15mpa;从140℃升温至180℃,升温速率5℃/min,保持压力12~15mpa;180℃保温2h,保持压力12~15mpa;从180℃升温至200℃,升温速率5℃/min,保持压力12~15mpa;200℃保温1h,保持压力12~15mpa;最后保持压力12~15mpa,自然冷却至室温,即得中间相沥青改性的酚醛树脂耐烧蚀材料,命名为mpbpr

10

(m10)。

54.实施例3、本发明酚醛树脂耐烧蚀材料的制备

55.将酚醛树脂(bpr)和中间相沥青(mp)分别于高速粉碎混合机中粉碎,过筛,取800目到1200目之间的粉末。将过筛的120g酚醛树脂、30g中间相沥青于高速粉碎混合机中混合半小时以上,得混合粉末。将制备得的混合粉末装入热压模具中模压固化成型。固化工艺:110℃不加压,保持30min;从110℃升温至140℃,升温速率5℃/min;140℃保温30min,并逐渐加压至12~15mpa;从140℃升温至180℃,升温速率5℃/min,保持压力12~15mpa;180℃保温2h,保持压力12~15mpa;从180℃升温至200℃,升温速率5℃/min,保持压力12~15mpa;200℃保温1h,保持压力12~15mpa;最后保持压力12~15mpa,自然冷却至室温,即得中间相沥青改性的酚醛树脂耐烧蚀材料,命名为mpbpr

20

(m20)。

56.对比例1、其他酚醛树脂耐烧蚀材料的制备

57.将酚醛树脂(bpr)于高速粉碎混合机中粉碎,过筛,取800目到1200目之间的粉末。将过筛的120g酚醛树脂粉末装入热压模具中模压固化成型。固化工艺:110℃不加压,保持30min;从110℃升温至140℃,升温速率5℃/min;140℃保温30min,并逐渐加压至12~15mpa;从140℃升温至180℃,升温速率5℃/min,保持压力12~15mpa;180℃保温2h,保持压力12~15mpa;从180℃升温至200℃,升温速率5℃/min,保持压力12~15mpa;200℃保温1h,保持压力12~15mpa;最后保持压力12~15mpa,自然冷却至室温,即得酚醛树脂耐烧蚀材料,命名为bpr。

58.对比例2、其他酚醛树脂耐烧蚀材料的制备

59.将酚醛树脂(bpr)和中间相沥青(mp)分别于高速粉碎混合机中粉碎,过筛,取800目到1200目之间的粉末。将过筛的120g酚醛树脂、30g中间相沥青于高速粉碎混合机中混合半小时以上,得混合粉末。将制备得的混合粉末装入热压模具中模压固化成型。固化工艺:150℃保持30min,压力为12mpa;然后从150℃升温至180℃,升温速率5℃/min,180℃保持2h,压力为12mpa;再从180℃升温至200℃,升温速率5℃/min,200℃保持1h,压力为12mpa。最后保持压力12mpa,自然冷却至室温,即得其他中间相沥青改性的酚醛树脂耐烧蚀材料。与实施例3相比,该工艺制备得到的复合材料耐烧蚀、抗冲刷等性能显著更差。

60.以下通过具体试验例证明本发明的有益效果。

61.试验例1、中间相沥青改性的酚醛树脂耐烧蚀材料的烧蚀性能检测

62.1、试验方法

63.采用实施例1~3以及对比例1制备得到的酚醛树脂耐烧蚀材料,按照如下测试方法进行烧蚀性能检测:

64.烧蚀性能测试标准:gjb 323a

‑

1996;热流密度:4100kw/m2;烧蚀时间:30s。

65.2、试验结果

66.对气动外形的保持有严格需求的材料,线烧蚀率很显然是最重要的指标。本发明检测了各组酚醛树脂耐烧蚀材料的线烧蚀率,结果如图1所示。由图1可知:在被氧乙炔火焰烧蚀5~10s时,bpr与mpbpr均发生烧蚀膨胀现象,mp的引入使得烧蚀膨胀现象较纯样略有提升。烧蚀10~30s后材料的烧蚀行为由烧蚀膨胀转变为烧蚀后退,在酚醛树脂基体中引入mp可以显著的减弱材料的烧蚀后退现象,材料的线烧蚀率显著降低,烧蚀维型(维持形态)的能力大幅提升。可见,本发明中间相沥青改性的酚醛树脂耐烧蚀材料耐烧蚀性能得到显著改善。

67.图2为各组酚醛树脂耐烧蚀材料烧蚀5s、10s、20s、30s的表面宏观形貌。bpr在烧蚀10s后表面就出现了明显的裂纹,碳块间较大的空隙尺寸使得高热流富氧条件下的氧气可以轻易透过材料的烧蚀表面,对材料内部进行烧蚀侵蚀。而mp添加量为5份(mpbpr5)、10份(mpbpr

10

)时,烧蚀表面需要在氧乙炔火焰冲刷20s与30s才出现明显的裂纹。添加20份mp后(mpbpr

20

),烧蚀30s后在烧蚀表面仍几乎不会观察到明显的空隙。说明mp的引入使得材料烧蚀后表面碳层更加密实,氧气被很大程度上隔绝在了材料的烧蚀表面之外,有助于提升材料的耐烧蚀性能。

68.图3为酚醛树脂耐烧蚀材料mpbpr

20

烧蚀后碳层不同区域的组分结构研究。图3a为添加了20份中间相沥青烧蚀5s后的表面宏观照片,图3b和图3c为其碳层不同区域的xrd与红外表征。mpbpr

20

烧蚀表面的中心与边缘的颜色有很大不同,并且通过观察图2所示的烧蚀表面形貌,发现随着mp添加量的增加以及烧蚀时间的减少,复合材料烧蚀表面的黑色边缘部分增多。由xrd与红外谱图说明,烧蚀中心部分的炭化程度要高于边缘部分。中心碳层的xrd谱图上基本观察不到b2o3,而边缘碳层观察到了明显的b2o3出峰,说明黑色边缘部分所受的温度较中心低,b2o3还未挥发。综上说明,mp的加入可以有效抑制热量由氧乙炔烧蚀中心向周围扩散。

69.图4为各组酚醛树脂耐烧蚀材料烧蚀后碳层截面的sem图片。烧蚀材料烧蚀后碳层表面光滑致密,缺陷较少。因此,氧气通过热解通路侵蚀内部树脂基体的情况得到有效抑

制。除此之外,由于沥青在烧蚀过程中的液相碳化过程,以及此过程中沥青的表面张力,炭层中均匀分布着球形结构,有效地填充了酚醛热解碳中的孔隙和裂缝,并且这种球形结构在炭中的直径随着沥青含量的增加而逐渐增大。因此,mp的引入可以在材料烧蚀碳化过程中通过原位液相碳化在酚醛树脂无定形碳上形成球形的纳米结构,有效地填补了其中的空隙缺陷,一方面隔绝了富氧高热流环境中氧气对内部的侵入,另一方面增加了材料碳层的结构强度,使得材料的耐烧蚀性能显著改善。

70.图5为酚醛树脂耐烧蚀材料mpbpr

20

不同烧蚀时间烧蚀后碳层截面的sem图片。烧蚀5s、10s与20s后炭层中均分布着球形纳米结构。随着氧乙炔烧蚀的不断进行,这种球形结构逐渐增多并填补了碳层中的空隙与裂缝。可以观察到烧蚀5s后材料碳层中存在着大面积裸露着的空隙缺陷,球形纳米结构的分布并不连续。烧蚀10s后,碳层中的球形纳米结构分布较为连续,对酚醛树脂碳层有着一定的修复增强作用。当烧蚀进行到20s之后,碳层表面完全被球形纳米结构覆盖,酚醛树脂炭中由于热解产生的空隙以及由成碳过程产生的收缩裂纹也得到了一定填补修复。

71.图6为本发明中间相沥青改性酚醛树脂耐烧蚀材料mpbpr

20

烧蚀过程碳层中球形结构形成的中间状态的sem图片。如图所示,可以清楚的观察到这种球形结构形成过程中的中间态,这种中间状态由于氧乙炔火焰的停止而被固定。中间态球形纳米结构的棱壁上呈片层条带状结构,这与中间相沥青液晶有序碳的结构一致。这证明了烧蚀过程中形成的球形纳米结构是由于沥青在烧蚀过程中的液相碳化过程。

72.图7为bpr和mpbpr复合材料经过4wm烧蚀后中心碳层的xrd和拉曼表征结果。为了验证mp的引入是否能促进炭层的石墨化,采用xrd和拉曼光谱分析方法收集了与氧乙炔火焰直接接触的烧蚀中心的炭。如图7所示,纯bpr和mpbpr复合材料的xrd图谱都有两个对应于(002)和(101)的峰。在26.0

°

左右出现的峰是(002)峰,对应于近石墨结构,随着mp含量的增加(0wt.%、5wt.%、10wt.%、20wt.%)峰的强度增大,峰宽变窄。随着mp的加入,d002逐渐减小,lc逐渐增大,说明样品的石墨化程度较高。对所有样品的拉曼光谱分析结果显示,在1360和1580cm

‑1附近出现两个峰,分别对应于d和g波段。d带和g带的强度比(id/ig)可作为反映碳无序程度的指标。在mpbpr复合材料的样品中观察到较低的id/ig比率,表明复合材料的石墨化得到了促进。综上,中间相沥青在其液态炭化过程,可以形成石墨化程度较高的炭化结构,有利于提高酚醛树脂耐烧蚀材料的抗氧化性及结构韧性。

73.图8为bpr和mpbpr复合材料经过4wm烧蚀后中心碳层的空气气氛热重分析。如图8所示,中间相沥青改性酚醛树脂复合材料烧蚀后的碳层热重表明,于空气气氛下,中间相沥青改性的碳层拥有更好的抗氧化性能。因此中间相沥青有序炭的引入,使得碳层在烧蚀过程中更加稳定,更好地保护了树脂基体免受外界富氧热流的侵蚀,显著提高了其在高热流富氧条件下的抗冲刷性能。

74.综上,本发明制备了一种中间相沥青改性的耐烧蚀树脂基体材料,在烧蚀过程中将中间相沥青的液态炭化过程与树脂三维交联网络的固态炭化过程相结合,在碳层中引入中间相沥青液晶有序炭结构,减少了碳层中收缩裂纹的产生,并使其石墨化程度增加,显著提升了材料在高热流富氧条件下的抗冲刷性能,使形成的碳层更加完整致密,进而使得材料的耐烧蚀性能得到显著提升。本发明耐烧蚀树脂基体材料适用于树脂基烧蚀防热复合材料的制备,可应用于高速飞行器、发动机等相关设备防热结构的制备,以防护需经受高温燃

气或气动热流冲刷等恶劣环境的结构和部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1