高效合成伯胺的方法

1.本公开涉及工业合成技术领域,尤其涉及一种高效合成伯胺的方法。

背景技术:

2.目前,伯胺合成的一般工业路线是烷基卤化物或环氧化物与氨的直接胺化,以及腈或酰胺的加氢;但是由于缺乏具有特殊官能团的有机原料并且容易产生大量废物,因此这些工艺通常成本高昂。

3.较优选的合成伯胺的路线是醇类化合物的直接胺化和醛酮类化合物的还原胺化,醇类化合物直接胺化的过程涉及到醇的脱氢且为决速步骤,通常需要较高的反应温度(160-250℃),醛酮类化合物的还原胺化虽然可以在温和条件下(70-150℃)通过氨和氢气催化还原胺化醛酮类化合物而实现,但是反应底物选择范围窄且不易得。此外,伯胺合成中还面临催化剂制备成本高、选择性不高的问题,并且催化剂与产物难以分离和循环利用,不具备工业化的潜力,影响了工业化的进程。

4.因此,亟需具有高收率、低成本且具有工业化潜力的伯胺合成方法。

技术实现要素:

5.有鉴于此,本公开的目的在于提出一种高效合成伯胺的方法。

6.基于上述目的,本公开提供了一种高效合成伯胺的方法,所述方法包括以羰基化合物或醇类化合物为反应底物,以液氨或氨的醇溶液为氮源,以氢气为氢源,在钴基催化剂的催化下于反应介质中反应得到伯胺。

7.在一些实施方案中,所述羰基化合物包括脂肪烃类醛酮和芳香类醛酮;

8.和/或,所述醇类化合物包括脂肪醇和芳香醇;

9.和/或,所述氨的醇溶液包括氨甲醇、氨乙醇和氨异丙醇中的至少一种;

10.和/或,所述反应介质包括有机溶剂,所述有机溶剂包括甲醇、乙醇、异丙醇、乙二醇二甲醚、四氢呋喃、甲苯和对二甲苯中的至少一种,优选所述反应介质为甲醇和对二甲苯。

11.在一些实施方案中,所述反应底物与所述钴基催化剂的质量比为1:(0.01~2);

12.和/或,所述反应底物和所述反应介质的质量比为1:(1~60),优选为1:(1~30);

13.和/或,所述氨的醇溶液的浓度为2m~7m;

14.和/或,所述液氨气化后的压力为0.1~1mpa,优选为0.3~0.8mpa;

15.和/或,所述氢气的压力为0.5~5mpa,优选为0.5~2mpa;

16.和/或,所述反应温度为70~200℃,优选为70~150℃;

17.和/或,所述反应时间为0.5~25h,优选为2~24h。

18.在一些实施方案中,所述钴基催化剂包括核壳型co@coo催化剂,所述核壳型co@coo催化剂的核心为钴、外壳为含有氧空位的氧化亚钴。

19.在一些实施方案中,所述核壳型co@coo催化剂的制备方法包括制备前驱体,然后

将所述前驱体进行任选地还原得到所述核壳型co@coo催化剂;

20.优选地,还原气体中氢气的体积分数为5~30%,更优选为5~15%;

21.和/或,还原气体的流速为10~100ml/min,优选为10-40ml/min;

22.和/或,还原温度为100~400℃,优选为200~350℃;

23.和/或,还原时间为1~6h,优选为1~3h。

24.在一些实施方案中,所述前驱体的制备方法包括将钴源和沉淀剂采用沉淀法制备得到沉淀物,然后将所述沉淀物进行任选地煅烧得到所述前驱体;

25.优选地,所述钴源包括含有钴元素的盐、酯和络合物中的至少一种,更优选所述钴源选自硝酸钴、醋酸钴、羰基钴和氯化钴中的至少一种;

26.和/或,所述沉淀剂包括能够与所述钴源共沉淀的酰胺、碱和盐中的至少一种,优选所述沉淀剂选自氢氧化钠、碳酸钠、碳酸氢钠、碳酸铵、碳酸氢铵和尿素中的至少一种;

27.和/或,煅烧温度为400~450℃。

28.在一些实施方案中,所述前驱体的制备方法包括将钴源采用高温热分解法制备得到所述前驱体;

29.优选地,所述钴源包括含有钴元素的盐、酯和络合物中的至少一种,更优选所述钴源选自硝酸钴和醋酸钴中的至少一种;

30.和/或,所述高温热分解法的条件包括:煅烧温度为300~600℃,优选为400~550℃。

31.在一些实施方案中,所述钴基催化剂包括负载型钴基催化剂,所述负载型钴基催化剂的载体包括金属氧化物、sio2和活性炭中的至少一种;

32.优选地,所述金属氧化物包括iiia族金属氧化物、iia族金属氧化物、ivb族金属氧化物、镧系金属氧化物和vib族金属氧化物中的至少一种,更优选所述金属氧化物选自al2o3、mgo、mgal2o4、tio2、zro2、ceo2和moo3中的至少一种。

33.在一些实施方案中,所述负载型钴基催化剂的制备方法包括制备前驱体,然后将所述前驱体进行任选地还原得到所述负载型钴基催化剂;

34.优选地,还原气体中氢气的体积分数为5~30%,更优选为5~15%;

35.和/或,还原气体的流速为10~100ml/min,优选为10-40ml/min;

36.和/或,还原温度为100~400℃,优选为200~350℃;

37.和/或,还原时间为1~6h,优选为1~3h。

38.在一些实施方案中,所述前驱体的制备方法包括将钴源和载体前体共沉淀制备得到沉淀物,然后将所述沉淀物进行任选地煅烧得到所述前驱体;

39.优选地,所述钴源包括含有钴元素的盐、酯和络合物中的至少一种,更优选所述钴源选自氯化钴;

40.和/或,所述载体前体包括iiia族金属的盐、iia族金属的盐、ivb族金属的盐、镧系金属的盐和vib族金属的盐中的至少一种;

41.和/或,煅烧温度为350~450℃。

42.在一些实施方案中,所述前驱体的制备方法包括获得载体,然后采用等体积浸渍法、过量浸渍法或沉淀沉积法在所述载体上负载钴源,最后进行任选地煅烧;

43.优选地,所述钴源包括含有钴元素的盐、酯和络合物中的至少一种,更优选所述钴

源选自氯化钴;

44.和/或,煅烧温度为350~450℃。

45.从上面所述可以看出,本公开提供的高效合成伯胺的方法,该方法以羰基化合物或醇类化合物为反应底物,以液氨或氨的醇溶液为氮源,以氢气为氢源,在钴基催化剂的催化下于反应介质中反应得到伯胺;该方法具有高催化活性,能够实现在低温、短时间条件下羰基化合物的还原胺化以及醇类化合物的借氢胺化,得到高收率的伯胺,且适用的底物范围广,得到的伯胺能够作为聚合物、药物、染料和表面活性剂的生产原料,具有高附加值;其次,钴基催化剂具有磁性,便于催化剂的分离和循环使用,具有良好的工业应用前景;再次钴基催化剂成本较低,可以有效降低工业化的成本。

附图说明

46.为了更清楚地说明本公开或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.图1为本公开实施例提供的核壳型co@coo催化剂的xrd图谱;

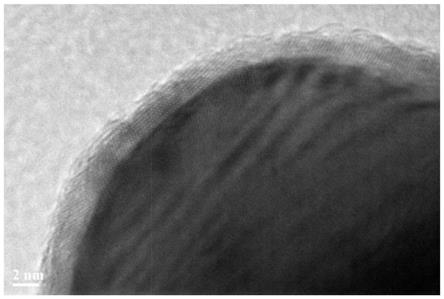

48.图2为本公开实施例提供的核壳型co@coo催化剂的活性相的tem图像。

具体实施方式

49.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开进一步详细说明。

50.需要说明的是,除非另外定义,本公开实施例使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。

51.含氮化合物,尤其是伯胺,是化学工业中最重要的中间体之一,在聚合物、药物、农用化学品、染料和表面活性剂的合成中均有着广泛的应用。目前,伯胺合成的一般工业路线是烷基卤化物或环氧化物与氨的直接胺化,以及腈或酰胺的加氢;但是由于缺乏具有特殊官能团的有机原料并且容易产生大量废物,因此这些工艺通常成本高昂。

52.较优选的合成伯胺的路线是醇类化合物的直接胺化和醛酮类化合物的还原胺化,醇类化合物直接胺化的过程一般无需消耗外加氢源,且水时主要副产物,绿色环保,但该过程涉及到醇的脱氢且为决速步骤,通常需要较高的反应温度(160-250℃),醛酮类化合物的还原胺化虽然可以在温和条件下(70-150℃)通过氨和氢气催化还原胺化醛酮类化合物而实现,但是反应底物选择范围窄且不易得。

53.此外,伯胺合成中还面临催化剂制备成本高、选择性不高的问题,并且催化剂与产物难以分离和循环利用,不具有工业化潜力,影响了工业化的进程,因此,亟需开发高效的催化体系,实现在低温、短时间条件下高收率得到伯胺,且可持续生产伯胺,并亟需具有高收率、低成本且具有工业化潜力的伯胺合成方法。

54.为了解决上述问题,本公开提供了一种高效合成伯胺的方法,所述方法包括以羰基化合物或醇类化合物为反应底物,以液氨或氨的醇溶液为氮源,以氢气为氢源,在钴基催化剂的催化下于反应介质中反应得到伯胺。

55.本公开中,所述羰基化合物是指结构中含有羰基的化合物,例如可以为醛类含羰基的化合物或者酮类含羰基的化合物等,具体不做限定。所述醇类化合物是指结构中含有羟基的化合物,例如可以为饱和脂肪烃类含羟基的化合物、不饱和脂肪烃类含羟基的化合物或芳香类含羟基的化合物等,具体不做限定。所述氨的醇溶液是指将氨溶解在醇中所得的溶液,例如可以为将氨溶解在甲醇、乙醇、丙醇或异丙醇中等,具体不做限定。

56.在一些可能的实施方案中,所述羰基化合物可以包括脂肪烃类醛酮和芳香类醛酮。

57.本公开中,所述脂肪烃类醛酮可以包括脂肪烃醛和脂肪烃酮,所述脂肪烃醛是指醛基与脂肪烃基或氢原子连接的醛类化合物,所述脂肪烃醛可以包括饱和脂肪烃醛和不饱和脂肪烃醛,本公开对于所述脂肪烃醛中脂肪烃基含有的碳原子数、取代基及具体结构没有任何限制。脂肪烃酮是指羰基与两个脂肪烃基相连的化合物,所述脂肪烃酮可以包括饱和脂肪烃酮和不饱和脂肪烃酮,本公开对于所述脂肪烃酮中脂肪烃基含有的碳原子数、取代基及具体结构没有任何限制。优选地,所述脂肪烃类醛酮可以包括丙酮、丙醛、丁酮、丁醛、2-戊酮、戊醛、4-庚酮、辛醛、2-辛酮和5-壬酮中的至少一种。

58.所述芳香类醛酮可以包括芳香醛和芳香铜,所述芳香醛是指羰基分别与芳烃基和氢连接的醛类化合物,本公开中对于所述芳香醛中芳烃基含有的碳原子数、取代基及具体结构没有任何限制。所述芳香酮可以包括纯芳香酮和混合芳香酮,所述纯芳香酮是指羰基与两个芳烃基相连的化合物,所述混合芳香酮是指羰基的一个单键与芳烃基相连,另一个单键与非芳烃基相连的化合物,本公开中对于所述芳香酮中芳烃基和非芳烃基中含有的碳原子数、取代基及具有结构没有任何限制。优选地,所述芳香类醛酮可以包括苯甲醛、苯乙醛、苯丙醛、苯乙酮、4-氯苯乙酮2-溴苯乙酮、2-甲氧基苯丙酮、2萘甲醛、4-羟基苯基苯乙酮、4甲氧基苯甲醛和二苯甲酮中的至少一种。

59.在一些可能的实施方案中,所述醇类化合物可以包括脂肪醇和芳香醇。

60.本公开中,所述脂肪醇是指羟基与脂肪烃基连接的醇类化合物,所述脂肪醇可以包括饱和脂肪醇和不饱和脂肪醇,本公开对于所述脂肪醇中脂肪烃基含有的碳原子数、取代基及具体结构没有任何限制。所述芳香醇是指羟基与芳烃基中苯环支链上的碳原子相连的化合物,本公开中对于所述芳香醇中芳烃基含有的碳原子数、取代基及具体结构没有任何限制。优选地,所述醇类化合物可以包括丙醇、正丁醇、环戊醇、环己醇、1-辛醇、苯甲醇中的至少一种。

61.在一些可能的实施方案中,所述氨的醇溶液可以包括氨甲醇、氨乙醇和氨异丙醇中的至少一种。

62.在一些可能的实施方案中,所述反应介质可以包括有机溶剂,所述有机溶剂可以包括甲醇、乙醇、异丙醇、乙二醇二甲醚、四氢呋喃、甲苯和对二甲苯中的至少一种,优选所述反应介质为甲醇和对二甲苯。

63.在一些可能的实施方案中,所述反应底物与所述钴基催化剂的质量比可以为1:(0.01~2)。

64.本公开中所述反应底物包括羰基化合物和醇类化合物;所述“所述反应底物和所述钴基催化剂的质量比”是指所述反应底物的质量与所述钴基催化剂的质量的比值,该比值可以为1:(0.01~2),例如可以为1:0.01、1:0.1、1:0.5、1:1、1:1.5或1:2等,具体不做限

定。

65.在一些可能的实施方案中,所述反应底物和所述反应介质的质量比可以为1:(1~60),优选为1:(1~30)。

66.本公开中所述“所述反应底物和所述反应介质的质量比”是指所述反应底物的质量和所述反应介质的质量的比值,该比值可以为1:(1~60),优选为1:(1~30),例如可以为1:5、1:10、1:15、1:20或1:25等,具体不做限定。

67.在一些可能的实施方案中,所述氨的醇溶液的浓度可以为2m~7m。

68.本公开中所述氨的醇溶液的浓度是指氨在醇中的摩尔浓度,该摩尔浓度可以为2m~7m,例如可以为2m、3m、4m、5m、6m或7m等,具体不做限定。

69.在一些可能的实施方案中,所述液氨气化后的压力为0.1~1mpa,优选为0.3~0.8mpa。

70.本公开中所述液氨气化后的压力是指液氨气化成氨气后的压力,该压力可以为0.1~1mpa,优选为0.3~0.8mpa,例如可以为0.1mpa、0.3mpa、0.5mpa、0.8mpa或1mpa等,具体不做限定。

71.在一些可能的实施方案中,所述氢气的压力可以为0.5~5mpa,优选为0.5~2mpa。

72.在一些可能的实施方案中,所述反应温度可以为70~200℃,优选为70~150℃。

73.本公开中所述反应温度是指由反应底物生成伯胺时所需的温度,该温度可以为70~200℃,优选为70~150℃,例如可以为70℃、100℃、130℃、150℃、170℃或200℃等,具体不做限定。本公开提供的钴基催化剂具有高催化活性,在低温下即能催化羰基化合物的还原胺化和酮类化合物的借氢胺化,节省了能源,提高了合成效率。

74.在一些可能的实施方案中,所述反应时间可以为0.5~25h,优选为2~24h。

75.本公开中所述反应时间是指由反应底物生成伯胺时所需的时间,该时间可以为0.5~25h,优选为2~24h,例如可以为0.5h、2h、5h、10h、15h、20h、24h或25h等,具体不做限定。本公开提供的钴基催化剂具有高催化活性,在短时间内即能催化完成羰基化合物的还原胺化和酮类化合物的借氢胺化,缩短了反应时间,提高了合成效率。

76.在一些可能的实施方案中,合成伯胺时可以采用间歇式反应工艺或连续式反应工艺,所述间歇式反应工艺采用的反应器可以包括间歇式反应釜、流化床和浆态床,所述连续式反应工艺采用的反应器可以包括固定床和移动床。

77.本公开中提供的以羰基化合物为反应底物在间歇式反应釜中制备伯胺的过程可以为:准备处方量的羰基化合物、钴基催化剂和反应介质,将羰基化合物、钴基催化剂和反应介质加入间歇式反应釜中,在氨分压为0.3~0.8mpa、氢气的压力为1-4mpa、反应温度为70~150℃的条件下反应0.5~5h。

78.本公开中提供的以醇类化合物为反应底物在间歇式反应釜中制备伯胺的过程可以为:准备处方量的醇类化合物、钴基催化剂和反应介质,将醇类化合物、钴基催化剂和反应介质加入间歇式反应釜中,在氨分压为0.3~0.8mpa、氢气的压力为0.2-0.8mpa、反应温度为160~200℃的条件下反应15~25h。

79.本公开中还提供了合成伯胺时的转化率和收率的测定方法,该测定方法可以为:对反应产物进行气质联用色谱(gc-ms agilent 7890a-5975c)定性分析和气相色谱(gc agilent 7890a)定量分析,采用hp-5色谱柱,色谱柱的程序升温条件是:50℃维持10mins,

以10℃/min的升温速度升至250℃,并在250℃维持5mins。

80.在一些可能的实施方案中,所述钴基催化剂包括核壳型co@coo催化剂,所述核壳型co@coo催化剂的核心为钴、外壳为含有氧空位的氧化亚钴。

81.图1为本公开提供的核壳型co@coo催化剂的xrd图谱,通过xrd衍射仪获得核壳型co@coo催化剂的晶相信息。在图中可以清晰辨别出金属co的衍射峰,并且在图1中还发现了coo的衍射峰,说明本公开制备的核壳型co@coo催化剂中同时含有金属co相和coo相。

82.图2为本公开提供的核壳型co@coo催化剂的活性相的tem图像,通过透射电子显微镜获得核壳型co@coo催化剂的形貌信息。在图中可以清晰看出核壳型co@coo催化剂的核壳结构,经测量外层为coo的晶格条纹,内层为金属co的晶格条纹,表明本公开制备的核壳型co@coo催化剂为外层为coo内层为co的核壳结构。

83.本公开中所述核壳型co@coo催化剂的活性相为氧化亚钴。经研究发现,胺化反应的主要副产物为中间产物希夫碱加氢生成的二胺类化合物,以及底物羟醛缩合生成的偶联化合物。通常在副产物的生成过程中,希夫碱的加氢催化活性中心为金属中心,氢气通过在金属中心进行解离,然后进行加氢反应;底物羟醛缩合产物主要是酸性中心下进行。由于在胺化过程中,首先生成的伯胺的亲核性远远高于氨气,所以无法避免希夫碱的生成,常规的负载型催化剂无法抑制希夫碱的加氢,导致反应选择性较差;且在氨气存在下,催化剂表面的活性中心容易被覆盖,导致反应活性较差。醇类化合物借氢胺化的决速步骤为第一步的脱氢过程,由于氨气的存在,对脱氢的速率影响很大。

84.本公开在钴基催化剂中引入了含有丰富氧空位的氧化亚钴活性位点,氧化亚钴表面可以发生氢解离,具有较强的加氢活性,同时表面的氧化亚钴可以有效抑制中间产物希夫碱的加氢,钴基催化剂的表面酸性位点较少,抑制了羰基化合物的羟醛缩合副反应,可以提高目标产物伯胺的选择性;同时本公开的钴基催化剂表面的氧化亚钴具有一定的脱氢能力,在氨气存在的情况下依然可以将醇类化合物进行脱氢,并进行后续的胺化反应,并且表面的氧化亚钴也可以抑制中间体希夫碱的加氢,提高伯胺的收率。

85.在一些可能的实施方案中,所述核壳型co@coo催化剂的制备方法包括将钴源和沉淀剂采用沉淀法制备得到沉淀物,然后将沉淀物进行任选地煅烧得到所述前驱体,然后将所述前驱体进行任选地还原得到所述核壳型co@coo催化剂。

86.本公开中所述沉淀法具有本领域的常规释义,可以按照本领域的现有沉淀法进行,只要能够将钴源和沉淀剂共沉淀得到沉淀物即可,在此不再赘述。

87.优选地,所述钴源的用量使得制得的核壳型co@coo催化剂中活性组分的含量满足所需对应含量。

88.优选地,本公开对于所述钴源的具体种类没有限制,只要能通过上述方法制得所述核壳型co@coo催化剂即可;更优选地,所述钴源可以包括含有钴元素的盐、酯和络合物中的至少一种,盐可以包括硝酸盐、醋酸盐和氯化盐中的至少一种,络合物可以为含有钴元素的现有的任何一种络合物,在此不再赘述;进一步优选地,所述钴源可以选自硝酸钴、醋酸钴、羰基钴和氯化钴中的至少一种。

89.优选地,本公开对于所述沉淀剂的具体种类没有限制,只要能够与所述钴源进行共沉淀即可;更优选地,所述沉淀剂可以包括能够与所述钴源共沉淀的酰胺、碱和盐中的至少一种;进一步优选地,所述沉淀剂可以选自氢氧化钠、碳酸钠、碳酸氢钠、碳酸铵、碳酸氢

铵和尿素中的至少一种。

90.优选地,煅烧温度可以为400~450℃;例如,可以为400℃、420℃或450℃等,具体不做限定。

91.优选地,还原气体中氢气的体积分数可以为5~30%,优选为5~15%。

92.本公开中,还原气体是指用来还原前驱体的气体,还原气体为氢气和氩气的混合气体,氢气的体积分数是指氢气在混合气体中的体积百分比,该体积百分比可以为5~30%,优选为5~15%,例如,可以为5%、10%、15%、20%、25%或30%等,具体不做限定。

93.优选地,还原气体的流速可以为10~100ml/min,更优选为10-40ml/min;例如,可以为10ml/min、30ml/min、40ml/min、60ml/min、80ml/min或100ml/min等,具体不做限定。

94.优选地,还原温度可以为100~400℃,更优选为200~350℃。

95.本公开中,还原温度是指采用还原气体还原前驱体时的温度,该温度可以为100~400℃,优选为200~350℃,例如可以为100℃、200℃、225℃、250℃、275℃、300℃、350℃或400℃等,具体不做限定。

96.优选地,还原时间可以为1~6h,更优选为1~3h。

97.本公开中,还原时间是指采用还原气体还原前驱体的时间,该时间可以为1~6h,优选为1~3h,例如可以为1h、2h、3h、4h、5h或6h等,具体不做限定。

98.本公开提供的采用沉淀法制备核壳型co@coo催化剂的方法可以包括:将钴源和沉淀剂采用沉淀法进行共沉淀得到沉淀物,于400~450℃煅烧所述沉淀物得到前驱体,将前驱体于流速为10~100ml/min且氢气的体积分数为5~30%的还原气体中还原1~6h,制得核壳型co@coo催化剂。

99.在一些可能的实施方案中,所述核壳型co@coo催化剂的制备方法可以包括采用高温热分解法制备得到所述前驱体,然后将所述前驱体进行任选地还原得到所述核壳型co@coo催化剂。

100.本公开中所述高温热分解法具有本领域的常规释义,可以按照本领域的现有高温热分解法进行,只要能够制备得到前驱体即可,在此不再赘述。

101.优选地,所述钴源的用量使得制得的核壳型co@coo催化剂中活性组分的含量满足所需对应含量。

102.优选地,本公开对于所述钴源的具体种类没有限制,只要能通过上述方法制得所述核壳型co@coo催化剂即可;更优选地,所述钴源可以包括含有钴元素的盐、酯和络合物中的至少一种,盐可以包括硝酸盐、醋酸盐和氯化盐中的至少一种,络合物可以为含有钴元素的现有的任何一种络合物,在此不再赘述;进一步优选地,所述钴源可以选自硝酸钴和醋酸钴中的至少一种。

103.优选地,所述高温热分解法的条件包括:煅烧温度可以为300~600℃,更优选为400~550℃;例如可以为300℃、350℃、400℃、、450℃、500℃、550℃或600℃等,具体不做限定。

104.优选地,还原气体中氢气的体积分数可以为5~30%,更优选为5~15%;例如可以为5%、8%、10%、12%、15%、20%、25%或30%等,具体不做限定。

105.优选地,还原气体的流速可以为10~100ml/min,更优选为10-40ml/min;例如可以为10ml/min、30ml/min、40ml/min、50ml/min、60ml/min、80ml/min或100ml/min等,具体不做

限定

106.优选地,还原温度可以为100~400℃,更优选为200~350℃;例如可以为100℃、150℃、200℃、225℃、250℃、275℃、300℃、350℃、375℃或400℃等,具体不做限定。

107.优选地,还原时间可以为1~6h,更优选为1~3h;例如可以为1h、2h、3h、4h、5h或6h等,具体不做限定。

108.本公开提供的采用高温热分解法制备核壳型co@coo催化剂的方法可以包括:于300~600℃的条件下煅烧钴源得到前驱体,将前驱体于流速为10~100ml/min且氢气的体积分数为5~30%的还原气体中还原1~6h,制得核壳型co@coo催化剂。

109.在一些可能的实施方案中,所述钴基催化剂可以包括负载型钴基催化剂;本公开对于载体的具体种类没有限制,只要能够负载钴源即可;优选地,所述负载型钴基催化剂的载体可以包括金属氧化物、sio2和活性炭中的至少一种。

110.本公开对于金属氧化物的具体种类没有限制,只要能够负载钴源即可;优选地,所述金属氧化物可以包括iiia族金属氧化物、iia族金属氧化物、ivb族金属氧化物、镧系金属氧化物和vib族金属氧化物中的至少一种,更优选所述金属氧化物选自al2o3、mgo、mgal2o4、tio2、zro2、ceo2和moo3中的至少一种。

111.在一些可能的实施方案中,所述负载型钴基催化剂的制备方法可以包括将钴源和载体前体共沉淀制备得到沉淀物,然后将所述沉淀物进行任选地煅烧得到所述前驱体,最后将所述前驱体进行任选地还原得到所述负载型钴基催化剂。

112.本公开中所述共沉淀具有本领域的常规释义,可以按照本领域的现有共沉淀方法进行,只要能够将钴源引入载体中即可,在此不再赘述。

113.优选地,所述钴源的用量使得制得的负载型钴基催化剂中活性组分的含量满足所需对应含量。

114.本公开对于所述钴源的具体种类没有限制,只要能通过上述方法制得所述负载型钴基催化剂即可;优选地,所述钴源可以包括含有钴元素的盐、酯和络合物中的至少一种,盐可以包括硝酸盐、醋酸盐和氯化盐中的至少一种,络合物可以为含有钴元素的现有的任何一种络合物,在此不再赘述;更优选地,所述钴源可以选自氯化钴。

115.优选地,所述载体前体包括iiia族金属的盐、iia族金属的盐、ivb族金属的盐、镧系金属的盐和vib族金属的盐中的至少一种。

116.本公开对于载体前体的具体种类有没限制,只要能够制得载体负载钴源即可;优选地,所述载体前体可以包括iiia族金属的盐、iia族金属的盐、ivb族金属的盐、镧系金属的盐和vib族金属的盐中的至少一种,盐可以为硝酸盐、磷酸盐、硫酸盐和碳酸盐等中的至少一种;更优选地,所述载体前体选自硝酸镁、硝酸铝或硝酸铈。

117.优选地,煅烧温度可以为350~450℃;例如可以为350℃、380℃、400℃、420℃或450℃等,具体不做限定。

118.优选地,还原气体中氢气的体积分数可以为5~30%,优选为5~15%;例如可以为5%、10%、15%、20%、25%和30%等,具体不做限定。

119.优选地,还原气体的流速可以为10~100ml/min,优选为10-40ml/min;例如可以为10ml/min、20ml/min、40ml/min、60ml/min或80ml/min等,具体不做限定。

120.优选地,还原温度可以为100~400℃,优选为200~350℃;例如,可以为100℃、200

℃、250℃、275℃、300℃、350℃或400℃等,具体不做限定。

121.优选地,还原时间可以为1~6h,优选为1~3h;例如可以为1h、2h、3h、4h、5h或6h等,具体不做限定。

122.在一些可能的实施方案中,所述负载型钴基催化剂的制备方法可以包括制备载体,然后采用等体积浸渍法、过量浸渍法或沉淀沉积法在所述载体上负载钴源,并进行任选地煅烧制得前驱体,最后将所述前驱体进行任选地还原得到所述负载型钴基催化剂。

123.本公开中所述等体积浸渍法、过量浸渍法或沉淀沉积法具有本领域的常规释义,可以按照本领域的现有等体积浸渍法、过量浸渍法或沉淀沉积法进行,只要能够将钴源和载体浸渍即可,在此不再赘述。

124.优选地,所述钴源的用量使得制得的负载型钴基催化剂中活性组分的含量满足所需对应含量。

125.本公开对于所述钴源的种类没有限制,只要能通过上述方法得到所述负载型钴基催化剂即可;优选地,所述钴源可以包括含有钴元素的盐、酯和络合物中的至少一种,更优选所述钴源可以选自氯化钴。

126.优选地,煅烧温度可以为350~450℃,例如可以为350℃、380℃、400℃、410℃、420℃或450℃等,具体不做限定。

127.优选地,还原气体中氢气的体积分数可以为5~30%,优选为5~15%;例如可以为5%、10%、15%、20%、27%和30%等,具体不做限定。

128.优选地,还原气体的流速可以为10~100ml/min,优选为10-40ml/min;例如可以为10ml/min、20ml/min、30ml/min、40ml/min、60ml/min或100ml/min等,具体不做限定。

129.优选地,还原温度可以为100~400℃,优选为200~350℃;例如,可以为100℃、200℃、225℃、250℃、275℃、300℃、350℃或400℃等,具体不做限定。

130.优选地,还原时间可以为1~6h,优选为1~3h;例如可以为1h、2h、3h、4h、5h或6h等,具体不做限定。

131.本公开提供的高效合成伯胺的方法,具有高催化活性,能够实现在低温、短时间条件下羰基化合物的还原胺化以及醇类化合物的借氢胺化,得到高收率的伯胺,且适用的底物范围广,得到的伯胺能够作为聚合物、药物、染料和表面活性剂的生产原料,具有高附加值;其次,钴基催化剂具有磁性,便于催化剂的分离和循环使用,具有良好的工业应用前景;再次,钴基催化剂成本较低,可以有效降低工业化的成本。

132.以下将通过实施例对本公开进行详细描述。

133.以下实施例中,以醛酮类化合物为反应底物,采用间歇式反应釜,在钴基催化剂的作用下还原胺化制备伯胺的过程包括:将0.18g反应底物、0.02g钴基催化剂和5ml反应介质加入到50ml的间歇式反应釜中,在氨分压为0.3~0.8mpa,氢气分压为1~4mpa,温度为70℃~150℃的条件下反应0.5~5小时。对反应产物进行气质联用色谱(gc-ms agilent 7890a-5975c)定性分析和气相色谱(gc agilent 7890a)定量分析,采用hp-5色谱柱,色谱柱的程序升温条件是:50℃维持10mins,以10℃/min的升温速度升至250℃,并在250℃维持5mins。

134.以下实施例中,以醇类化合物为反应底物,采用间歇式反应釜,在钴基催化剂的作用下借氢胺化制备伯胺的过程包括:将0.18g反应底物、0.04g催化剂和5ml反应介质加入到50ml的间歇式反应釜中,在氨分压为0.3~0.8mpa,氢气分压为0.2~0.8mpa,温度为160~

200℃的条件下反应15~25小时。对反应产物进行气质联用色谱(gc-ms agilent 7890a-5975c)定性分析和气相色谱(gc agilent 7890a)定量分析,采用hp-5色谱柱,色谱柱的程序升温条件是:50℃维持10mins,以10℃/min的升温速度升至250℃,并在250℃维持5mins。

135.以下实施例中,采用沉淀法制备核壳型co@coo催化剂的过程包括:将60mmol钴源溶于200ml去离子水中,作为溶液a;将69mmol的沉淀剂溶于200ml去离子水中,作为溶液b。在65℃水浴中,将溶液b缓慢滴入溶液a中,同时进行剧烈搅拌,直到混合溶液的ph为9,停止滴加溶液b。继续在65℃水浴中搅拌1h,然后在室温下静置12h。过滤,用去离子水洗涤数次,放入100℃烘箱中干燥过夜后研磨,在450℃马弗炉中煅烧4h,得到前驱体co3o4;然后将前驱体co3o4于225℃~400℃温度下,采用h2体积分数为5~10%、流速为10~40ml/mim的还原气体,还原1~3h,制得。

136.实施例1-7

137.实施例1-7中采用沉淀法制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,煅烧温度为450℃,还原温度为300℃,实施例1-7的区别在于采用的还原气体中氢气的体积分数不同、还原气体的流速不同、还原时间不同。

138.实施例1-7中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g核壳型co@coo催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表1所示。

139.表1

[0140][0141]

实施例8-13

[0142]

实施例8-13中采用沉淀法制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,煅烧温度为450℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h,实施例8-13的区别在于采用的还原温度不同,具体地,实施例8-13的还原温度分别为225℃、250℃、275℃、300℃、350℃、400℃,得到的核壳型co@coo催化剂分别为co@coo-p-225、co@coo-p-250、co@coo-p-275、co@coo-p-300、co@coo-p-350、co@coo-p-400。

[0143]

实施例8-13中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g核壳型co@coo催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施

例中反应底物的转化率和反应产物的收率,结果如表2所示。

[0144]

表2

[0145][0146][0147]

*p表示采用沉淀法制备得到的钴基催化剂。

[0148]

实施例14-18

[0149]

实施例14-18中采用高温热分解法制备核壳型co@coo催化剂时:采用5g硝酸钴作为钴源,在500℃马弗炉中进行高温煅烧5小时,得到前驱体co3o4;实施例14-18还原前驱体co3o4时采用的还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min、还原时间为2h,实施例14-18的区别在于采用的还原温度不同,具体地,实施例14-18的还原温度分别为225℃、250℃、275℃、300℃、350℃、400℃,得到的核壳型co@coo催化剂分别为co@coo-p-225、co@coo-p-250、co@coo-p-275、co@coo-p-300、co@coo-p-350、co@coo-p-400。

[0150]

实施例14-18中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g核壳型co@coo催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表3所示。

[0151]

表3

[0152][0153]

*d表示采用高温热分解法制备得到的钴基催化剂。

[0154]

表3结果表明,采用高温热分解法制备的钴基催化剂均具有较高的催化活性。

[0155]

实施例19-21

[0156]

实施例19-21中采用沉淀法制备核壳型co@coo催化剂时:沉淀剂为碳酸钠,煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min、还原时间为2小时,实施例19-21的区别在于采用的钴源不同,具体地,实施例19-21采用的钴源分别为乙酸钴、氯化钴和羰基钴。

[0157]

实施例19-21中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催

化剂为0.02g核壳型co@coo催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表4所示。

[0158]

表4

[0159][0160]

表4结果表明,采用多种钴源制备的钴基催化剂均具有较高的催化活性。

[0161]

实施例22-26

[0162]

实施例22-26中采用沉淀法制备核壳型co@coo催化剂时:钴源为硝酸钴,煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h,实施例22-26的区别在于采用的沉淀剂不同,具体地,实施例22-26的沉淀剂分别为氢氧化钠,碳酸氢钠、碳酸铵、碳酸氢铵、尿素。

[0163]

实施例22-26中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g核壳型co@coo催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表5所示。

[0164]

表5

[0165][0166]

表5结果表明,采用多种沉淀剂制备的钴基催化剂均具有较高的催化活性。

[0167]

实施例27-35

[0168]

实施例27-35中制备负载型钴基催化剂时:以等体积浸渍方法浸渍氯化钴溶液于载体上,负载量为10%,其中负载量为10%是指钴占负载型钴基催化剂总量的质量百分数为10%,经100℃烘箱干燥12h后,将催化剂前体置于氮气气氛中进行高温处理,具体过程为:1g前体在石英管中由室温2h升至450℃,保持4h,自动冷却;冷却后的催化剂再在h2体积分数为10%的h2/ar气氛下进行还原,具体过程为:1g前体在石英管中由室温1h升至250℃,保持2h,气体流速为60ml/min;实施例27-35的区别在于采用的载体不同,具体地,实施例27-35中采用的载体分别为al2o3、mgo、mgal2o4、tio2、zro2、ceo2、moo3、sio2、活性炭。

[0169]

实施例27-35中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g负载型钴基催化剂,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为

2mpa,反应温度为90℃,反应时间为4h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表6所示。

[0170]

表6

[0171][0172][0173]

表6结果表明,利用多种载体制备的负载型钴基催化剂亦有较高的催化活性。

[0174]

实施例36-59

[0175]

实施例36-59中制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h。

[0176]

实施例36-59中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g的co@coo-p-300,采用间歇式反应釜,得反应产物环戊胺;实施例36-59的区别在于反应介质、氨气分压、氢气分压、反应温度和反应时间不同。测定各实施例中反应底物的转化率和反应产物的收率,结果如表7所示。

[0177]

表7

[0178]

[0179][0180]

表7结果表明,利用本公开的钴基催化剂能够在较低温度、较短时间、多种反应介质、较低的氨气分压和氢气分压的条件下,催化反应底物合成伯胺,提高了反应底物转化率和产物收率。

[0181]

实施例60-84

[0182]

实施例60-84的区别在于采用不同方法制备钴基催化剂。

[0183]

实施例60-84中采用钴基催化剂催化制备伯胺时:反应底物为环戊酮,反应介质为甲醇,环戊酮的进料空速为10-50h-1

,催化剂用量为0.05g,氢气流速为20-50ml/h,氢气分压为0.5-2mpa,氨气流速为20-40ml/h,氨气分压为0.3-0.6mpa,温度为50℃-200℃,采用连续式固定床,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表8所示。

[0184]

表8

[0185][0186][0187]

表8结果表明,采用不同方法制备的钴基催化剂均能够较好地催化羰基化合物合成伯胺。

[0188]

实施例85-102

[0189]

实施例85-102的区别在于采用不同方法制备钴基催化剂。

[0190]

实施例85-102中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊醇,催化剂用量为0.04g,反应介质为5ml对二甲苯,氨气分压为0.6mpa,氢气分压为0.2mpa,反应温度为180℃,反应时间为24h,采用间歇式反应釜,得反应产物环戊胺。测定各实施例中反应底物的转化率和反应产物的收率,结果如表9所示。

[0191]

表9

[0192][0193][0194]

表9结果表明,采用不同方法制备的钴基催化剂均能较好的催化醇类化合物合成伯胺。

[0195]

实施例103-122

[0196]

实施例103-122中制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h。

[0197]

实施例103-122中采用钴基催化剂催化制备伯胺时:催化剂为0.02g的co@coo-p-300,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为100℃,反应时间为4h,采用间歇式反应釜;实施例103-111的区别在于反应底物不同,具体地,实施例103-111的反应底物分别为丙酮、丙醛、丁酮、丁醛、2-戊酮、戊醛、4-庚酮、辛醛、2-辛酮、5-壬酮、苯甲醛、苯乙醛、苯丙醛、苯乙酮、4-氯苯乙酮2-溴苯乙酮、2-甲氧基苯丙酮、2萘甲醛、4-羟基苯基苯乙酮、4甲氧基苯甲醛、二苯甲酮。测定各实施例中反应底物的转化率和反应产物

的收率,结果如表10所示。

[0198]

表10

[0199][0200][0201]

表10结果表明,本公开中的钴基催化剂能够催化脂肪烃类醛酮和芳香类醛酮合成伯胺,适用的底物范围宽,增加了合成伯胺的路径。

[0202]

实施例123-128

[0203]

实施例123-128中制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,

煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h。

[0204]

实施例123-128中采用钴基催化剂催化制备伯胺时:催化剂为0.04g的co@coo-p-300,反应介质为5ml对二甲苯,氨气分压为0.6mpa,氢气分压为0.2mpa,反应温度为180℃,反应时间为24h,采用间歇式反应釜;实施例123-128的区别在于反应底物不同,具体地,实施例123-128的反应底物分别为丙醇、正丁醇、环戊醇、环己醇、1-辛醇、苯甲醇。测定各实施例中反应底物的转化率和反应产物的收率,结果如表11所示。

[0205]

表11

[0206][0207]

表11结果表明,本公开中的钴基催化剂能够催化脂肪醇和芳香醇合成伯胺,适用的底物范围宽,增加了合成伯胺的路径。

[0208]

实施例129-153

[0209]

实施例129-153中制备核壳型co@coo催化剂时:钴源为硝酸钴,沉淀剂为碳酸钠,煅烧温度为450℃,还原温度为300℃,还原气体中氢气的体积分数为10%、还原气体的流速为30ml/min,还原时间为2h。

[0210]

实施例129-153中采用钴基催化剂催化制备伯胺时:反应底物为0.18g的环戊酮,催化剂为0.02g的co@coo-p-300,反应介质为5ml甲醇,氨气分压为0.3mpa,氢气分压为2mpa,反应温度为90℃,反应时间为2h,采用间歇式反应釜,得反应产物环戊胺;实施例129-153中核壳型co@coo催化剂循环利用,具体地,上一实验反应过后,催化剂使用甲醇反复洗涤三次,于60℃烘箱烘干,重复投入下一实验。测定各实施例中反应底物的转化率和反应产物的收率,结果如表12所示。

[0211]

表12

[0212]

[0213][0214]

表12结果显示,钴基催化剂具有磁性,便于催化剂的分离和循环使用,具有良好的工业应用前景。

[0215]

对比例1-6

[0216]

对比例1-6中采用催化剂为铜基催化剂,对比例1-6中制备铜基催化剂的方法分别与实施例8-13中制备钴基催化剂的方法相同。对比例1-6中采用铜基催化剂催化制备伯胺的过程与实施例8-13中采用钴基催化剂催化制备伯胺的过程相同。测定对比例1-6中反应底物的转化率和反应产物的收率,结果如表13所示。

[0217]

表13

[0218][0219]

通过对比实施例8-13和对比例1-6可知,钴基催化剂具有更高的催化活性、选择性和稳定性。

[0220]

对比例7-8

[0221]

对比例7-8和实施例8-13的区别仅在于还原温度不同,对比例7的还原温度为90℃,对比例8的还原温度为410℃。测定对比例7-8中反应底物的转化率和反应产物的收率,结果如表14所示。

[0222]

表14

[0223][0224]

通过对比实施例8-13和对比例7-8可知,制备钴基催化剂时采用还原温度为100~400℃,制得的钴基催化剂具有更高的催化活性。

[0225]

对比例9-10

[0226]

对比例9-10和实施例36的区别仅在于反应温度不同,对比例9的反应温度为65℃,对比例10的反应温度为210℃。测定对比例9-10中反应底物的转化率和反应产物的收率,结果如表15所示。

[0227]

表15

[0228][0229]

通过对比实施例36和对比例9-10可知,采用钴基催化剂催化合成伯胺的反应时,反应温度大于等于70℃时催化效果更佳,但是高于200℃后催化效果并不会显著改善,基于工业成本的考虑,当反应温度控制在70~200℃时既能够具有较好的催化活性,又能够节约工业成本。

[0230]

本公开提供的高效合成伯胺的方法具有高催化活性,能够实现在低温、短时间条件下羰基化合物的还原胺化以及醇类化合物的借氢胺化,得到高收率的伯胺,且适用的底物范围广,得到的伯胺能够作为聚合物、药物、染料和表面活性剂的生产原料,具有高附加值;其次,钴基催化剂具有磁性,便于催化剂的分离和循环使用,具有良好的工业应用前景;再次钴基催化剂成本较低,可以有效降低工业化的成本。

[0231]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0232]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1